海洋油气装备阴极保护电化学腐蚀研究*

2023-08-28刘小利闫团刚史卫波

刘小利,闫团刚,王 琳,杨 勇,梁 彪,史卫波

(宝鸡石油机械有限责任公司,陕西 宝鸡 721001)

海洋油气装备腐蚀破坏严重时会造成巨大的经济损失和环境污染,通过阴极保护的方法,可以大幅度降低海洋油气装备腐蚀事故的发生概率。在实际应用中作为牺牲阳极的不同材料提供保护电流的能力和保护的持续有效性都有所不同,经常出现电流效率过低、牺牲阳极溶解过快或者不均匀的情况,使得阴极保护效果不甚理想。为了更有效地评价阴极保护效果,通过一种恒电流加速腐蚀试验的方法来对多种牺牲阳极材料进行电化学性能测试评价,最终实现牺牲阳极材料的优选。

1 试验原理

为了优选牺牲阳极材料和模拟实际腐蚀工况,选取真实海水作为腐蚀介质,采用4130合金结构钢作为辅助阴极,连接模拟电路;通过控制电流和测量开路电位进行牺牲阳极材料的恒电流加速腐蚀试验。通过对Al-Zn-In-Cd,Al-Zn-In-Sn和Al-Zn-In-Si三种材料进行电化学性能测试,得出三种材料的电流效率和阳极溶解情况,为牺牲阳极材料的选择提供参考。

行业内一般采用恒电流加速腐蚀试验的方法对牺牲阳极的电化学性能进行测试,即在规定的试验周期内,按一定顺序改变阳极试样的电流密度,每天测量阳极试样的工作电位,对牺牲阳极材料进行质量控制和对比分析[1-2]。该方法简单易行,计算方便,测量精确性高,能够准确计算系统的实际电容量和电流效率[3-7]。电流效率是阴极保护系统电化学性能中一项非常关键的参数。通常阳极的电流效率与其表面溶解情况趋于一致,而在某些情况下,有些阳极的电流效率较高是由于其局部点蚀严重引起的,阳极局部溶解虽然可以带来较高的电流效率,但会使其表面形貌变差,对牺牲阳极材料的使用极其不利[8]。因此,在评价阳极的电化学性能时,关注电流效率的同时还要兼顾阳极的溶解状况和电位变化[9]。

牺牲阳极试样的实际电容量Q、理论电容量Q0和电流效率η分别按公式(1)、公式(2)和公式(3)计算。

Q=k(M2-M1)/(m2-m1)

(1)

式(1)中:Q为牺牲阳极试样的实际电容量,A·h/kg;k为系数,843.3 A·h/kg;M1和M2分别为试验前、试验后铜电量计测定的阴极铜片质量,g;m1和m2分别为试验前、试验后的阳极试样质量,g。

Q0=A·X+B·Y+C·Z+……

(2)

式(2)中:Q0为牺牲阳极试样的理论电容量,A·h/kg;A,B,C分别为合金组元的质量分数,%;X,Y,Z分别为合金组元的理论电容量,A·h/kg。

η=(Q/Q0)×100%

(3)

式(3)中:η为牺牲阳极试样的电流效率,%;Q和Q0分别为牺牲阳极试样的实际电容量与理论电容量,A·h/kg。

2 试验方法及步骤

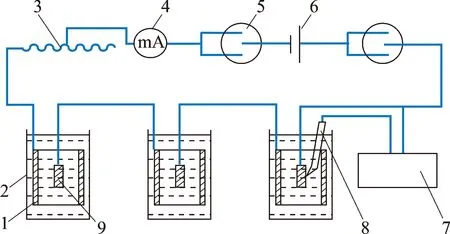

为了研究和评价金属材料在深水海洋环境下的电化学性能,设计出一套电化学性能测试模拟试验装置,如图1所示。为了保证试验的准确性,对目标区域海水进行取样,开展相关的电化学腐蚀试验,取样目标地为南海,取样深度为1 000 m。将三种牺牲阳极材料加工成圆棒状试样,规格如图2所示,每种材料取三个平行试样,将其编号为1号、2号和3号。

图1 电化学性能测试模拟试验装置

图2 牺牲阳极试样规格

辅助阴极采用4130合金结构钢围成的圆筒,其内外均为工作面,总面积约为72 cm2;选取的试验容器为2 500 mL的玻璃容器;变阻器、直流电流表、直流电压表和电源均由电化学测试系统提供;电量计使用铜电量计,阴极的工作面积为 2.7 cm2,阴极和阳极间距1 cm。

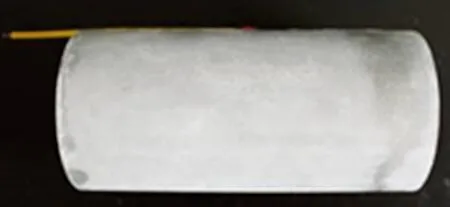

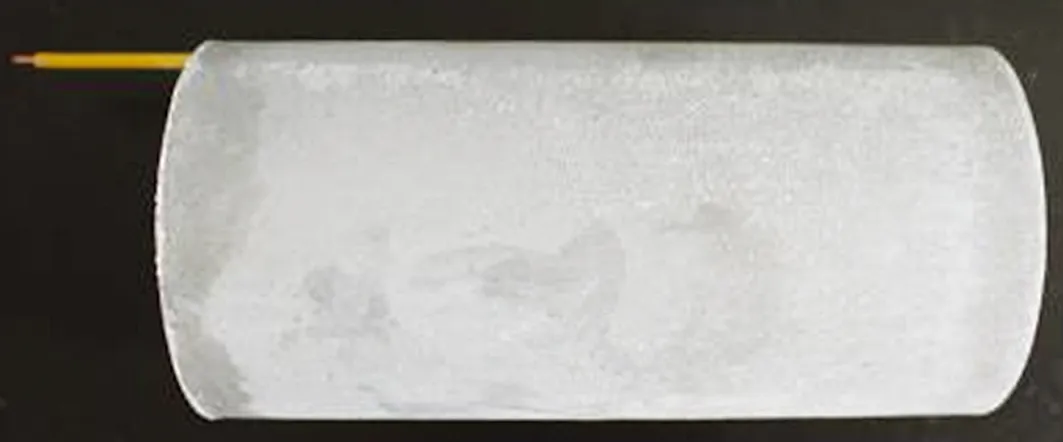

牺牲阳极试样先用去离子水清洗,后用丙酮清除油污。将其放入烘箱在105~115 ℃下烘烤 20 min,再放入干燥器内。试样冷却至室温后进行第一次质量测定,然后重复烘干,再进行质量测定,直至最后两次质量测定结果相差不大于0.4 mg,就可取两次最接近的质量测定结果的平均值作为牺牲阳极试样的质量。牺牲阳极试样工作面积为15 cm2,其两端非工作面和连接铜棒的浸水部分采用绝缘性强的封装结构进行密封,密封好的牺牲阳极试样如图3所示。

图3 密封好的牺牲阳极试样

固定辅助阴极的位置,将牺牲阳极试样悬吊在阴极圆筒的中心部位,如图4所示。

图4 辅助阴极和牺牲阳极试样的配置

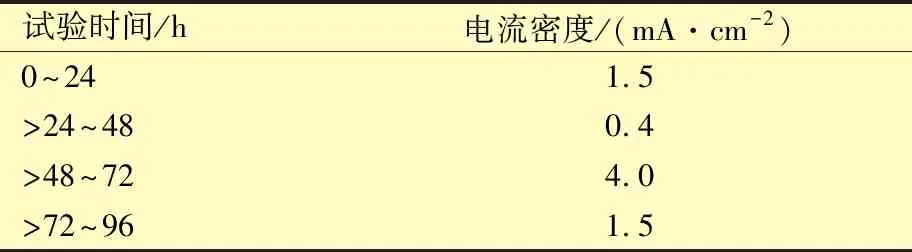

将辅助阴极和牺牲阳极试样都浸入天然海水中,试验温度为5 ℃,3 h后开始测量牺牲阳极试样的开路电位。在规定的试验周期内,改变牺牲阳极试样的电流密度,具体操作可参考表1。通过调节流过电路的电流,使牺牲阳极电流密度保持在表1中的规定值。每24 h测量记录一次牺牲阳极试样的工作电位,96 h后清除试样表面涂覆的密封物,将试样浸入质量分数为60%的浓硝酸中清洗5 min,以去除试样表面的腐蚀产物,再依次用蒸馏水、丙酮清洗,烘干后进行质量测定和拍照,并根据试验结果计算出实际电容量和电流效率。

表1 电流密度调节参考

3 结果与讨论

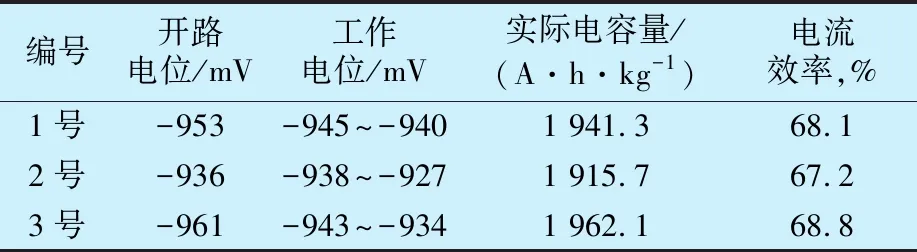

3.1 Al-Zn-In-Cd阳极材料的电化学性能

Al-Zn-In-Cd阳极材料的电化学性能见表2。从表2可见,Al-Zn-In-Cd平行试样的开路电位在-961~-936 mV范围内,工作电位在-945~-927 mV范围内,实际电容量为1 915.7~1 962.1 A·h/kg,电流效率为67.2%~68.8%。使用前的Al-Zn-In-Cd牺牲阳极试样形貌如图5所示,使用前的试样表面光滑平整。恒电流加速腐蚀试验后未处理的试样典型形貌如图6所示,试样表面覆盖着灰色腐蚀产物,且不易脱落。清除腐蚀产物后的试样形貌如图7所示。由图7可见,试样表面溶解并不均匀,呈现局部腐蚀特征。恒电流加速腐蚀试验后辅助阴极的典型形貌如图8所示,其表面覆盖着较厚的石灰质垢层。

表2 Al-Zn-In-Cd阳极材料的电化学性能

图5 使用前的试样形貌

图6 试验后未处理的试样典型形貌

图7 清除腐蚀产物后的试样形貌

图8 试验后辅助阴极的典型形貌

3.2 Al-Zn-In-Sn阳极材料的电化学性能

Al-Zn-In-Sn阳极材料的电化学性能见表3。

表3 Al-Zn-In-Sn阳极材料的电化学性能

从表3可见,Al-Zn-In-Sn平行试样的开路电位在-917~-911 mV范围内,工作电位在-890~-869 mV范围内,实际电容量为2 446.7~2 462.3 A·h/kg,电流效率为85.8%~86.4%。使用前的Al-Zn-In-Sn牺牲阳极试样形貌如图9所示,使用前的试样表面光滑平整。恒电流加速腐蚀试验后未处理的试样典型形貌如图10所示,试样表面覆盖着白色腐蚀产物,且不易脱落。清除腐蚀产物后的试样形貌如图11所示。由图11可见,试样表面溶解比较均匀。恒电流加速腐蚀试验后辅助阴极的典型形貌如图12所示,其表面覆盖着较厚的石灰质垢层。

图9 使用前的试样形貌

图10 试验后未处理的试样典型形貌

图12 试验后辅助阴极的典型形貌

3.3 Al-Zn-In-Si阳极材料的电化学性能

Al-Zn-In-Si阳极材料的电化学性能见表4。

表4 Al-Zn-In-Si阳极材料的电化学性能

从表4可见,Al-Zn-In-Si平行试样的开路电位在-1 096~-1 091 mV范围内,工作电位在 -1 028~-924 mV范围内,实际电容量为2 140.0~2 161.3 A·h/kg,电流效率为75.0%~75.8%。使用前的Al-Zn-In-Si牺牲阳极试样形貌如图13所示,使用前的试样表面光滑平整。

图13 使用前的试样形貌

恒电流加速腐蚀试验后未处理的试样典型形貌如图14所示,试样表面覆盖着少量灰色腐蚀产物,腐蚀产物容易脱落。清除腐蚀产物后的试样形貌如图15所示。由图15可见,试样表面溶解比较均匀。恒电流加速腐蚀试验后辅助阴极的典型形貌如图16所示,其表面覆盖着较厚的石灰质垢层。

图14 试验后未处理的试样典型形貌

图16 试验后辅助阴极的典型形貌

4 结 论

(1)恒电流加速腐蚀试验的方法模拟性和适用性强,能够有效评价牺牲阳极材料的电化学性能,满足海洋油气装备牺牲阳极材料的性能测试要求。

(2)采用Al-Zn-In-Cd, Al-Zn-In-Sn和Al-Zn-In-Si三种牺牲阳极材料进行恒电流加速腐蚀试验,试验结果表明,在4130合金结构钢辅助阴极表面都能形成比较厚且均匀的石灰质垢层,垢层物质主要由CaCO3和Mg(OH)2等化合物组成,合金钢发生吸氧或析氢阴极反应,产生的离子结合沉积形成垢层,能够抑制钢材的阴极反应过程,阻止金属表面发生化学反应,从而起到减缓金属腐蚀的作用。

(3)三种牺牲阳极材料的电化学性能评价结果表明,Al-Zn-In-Sn材料的电流效率最高,且腐蚀产物不易脱落,材料表面溶解均匀,综合性能优良,可作为海洋油气装备牺牲阳极材料的优选项。