温度和Cl-浓度对完井液中Cr13油管的电化学腐蚀的影响*

2023-08-28曹文凯阳俊龙

张 伟, 曹文凯, 阳俊龙

(1.中海油常州涂料化工研究院有限公司上海海铠防腐工程技术分公司,上海 200120;2.广西大学化学与化工学院,广西 南宁 530004;3.中海油能源发展股份有限公司工程技术湛江分公司,广东 湛江 524057)

油田地质环境复杂,面临着二氧化碳含量高、蜡含量高和易结蜡等问题,因此产油过程中的油套管极易发生腐蚀,给油田的生产带来很大的安全隐患[1-2]。目前国内主要油田进入注水期,这使得井下油管的服役工况更加复杂和恶劣,服役温度高和腐蚀性离子浓度高等均使得油田的井下油管出现严重腐蚀现象。调研发现,输油管内壁腐蚀问题已经成为井下输油的关键技术难题之一,严重制约国内油田的安全稳定生产[3-4]。

在生产实践中,控制油井腐蚀往往选用“碳钢+缓蚀剂”、“涂层+外加电流阴极保护” 或“耐蚀合金”等方式,前两种方法虽然比较经济,但是效果有限。如果直接选用高性能不锈钢(如超级 13Cr、双相不锈钢、镍基合金等材质)进行防腐,从延长服役周期和应对更加恶劣的服役条件考虑,耐蚀高级不锈钢可能是最为经济且绿色环保的有效防护手段。Cr13不锈钢中的Cr元素能极大地提高不锈钢的防腐性能,在油田中已经有了应用先例。但最近某油田井下使用的Cr13不锈钢油管遭受了很严重的腐蚀。因此,进一步研究Cr13在特定油管服役环境(高温、高Cl-浓度)下的防腐性能具有很大的现实意义。

1 试 验

试验材料为油管材料Cr13不锈钢。试样加工成薄片状,用环氧树脂将三面密封,留出1 cm2的工作面,背后用焊锡将Cr13不锈钢与铜导线连接。在测试前,将Cr13不锈钢分别用180,600,1 000和2 000目的砂纸打磨,并用最低0.5 μm的金刚石抛光液进行抛光,洗净吹干后备用。

电化学测试:测试在辰华CHI660上完成。采用三电极体系,Pt片作为辅助电极,雷磁固态350电极(Ag/AgCl )作为参比电极。电化学池在水浴锅中加热至所需温度,并同时进行电化学测试。研究温度影响时,完井液的主要成分为质量分数26%NaCl。研究Cl-浓度影响时,完井液中的氯化钠质量分数分别为10 000,12 000,14 000,16 000和18 000 μg/g,温度为60 ℃。电化学阻抗谱(EIS)的频率测试范围从0.01 Hz到10 kHz,施加10 mV的交流电压。极化曲线的电位扫描范围为 -0.2 V(开路电位)~+0.2 V(开路电位),扫描速率为0.166 7 mV/s。

2 结果与讨论

2.1 温度对Cr13的腐蚀影响

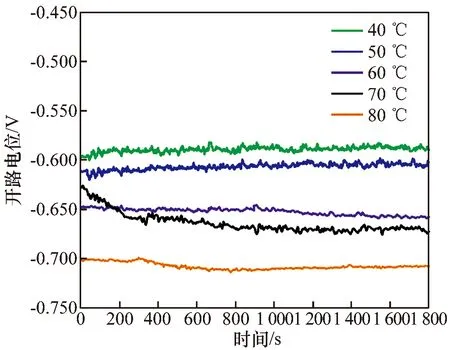

2.1.1 开路电位测试

图1是Cr13在不同温度下的开路电位。结果表明,随着完井液的温度从40 ℃上升到80 ℃,Cr13的开路电位从-0.59 V降至-0.71 V。开路电位的值越负表明金属腐蚀倾向性越大,也说明温度上升加大了Cr13的腐蚀倾向[5]。这是因为温度升高,金属表面电化学反应活性增大,从而造成腐蚀加剧。此外,温度升高导致溶液中的溶解氧降低,因此造成钝化膜的致密性降低,耐蚀性也随之降低。

图1 Cr13在不同温度完井液中的开路电位

2.1.2 EIS阻抗谱测试

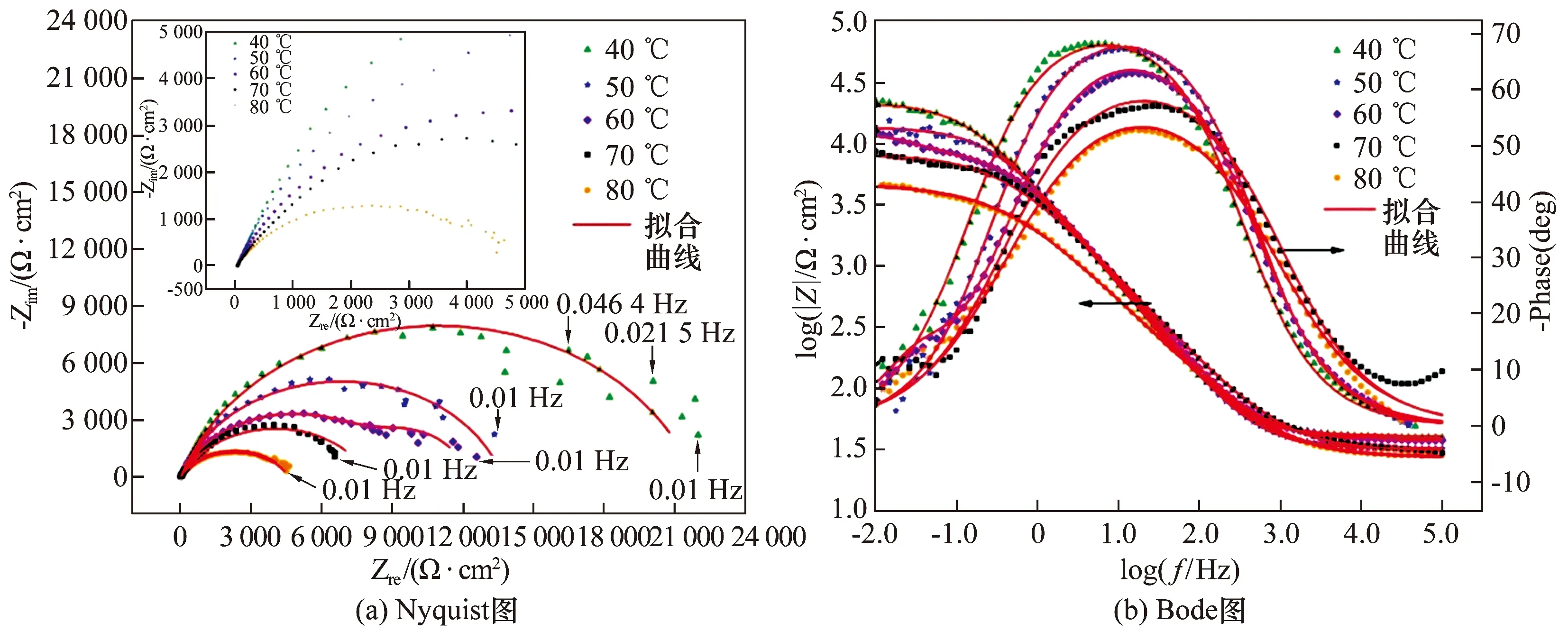

图2为Cr13在不同温度下的电化学阻抗谱。

图2 Cr13在不同温度下的电化学阻抗谱

从图2可以看出,随着温度升高,Nyquist图的容抗弧半径逐渐变小,表示钝化膜的电化学阻抗值变小,腐蚀阻力变小[6-7]。在Bode图里,低频|Z|(f=0.01 Hz)随温度升高显著降低。一般认为低频|Z|可以大体反映出金属的防腐蚀性能,而Cr13的低频|Z|在40~80 ℃的变化范围内降低了近一个数量级,说明随着温度升高,Cr13的防腐性能急剧下降,这个趋势与开路电位测试的结果一致。

为了进一步分析钝化膜性能,将等效电路进行了拟合,详见图3。

图3 等效电路

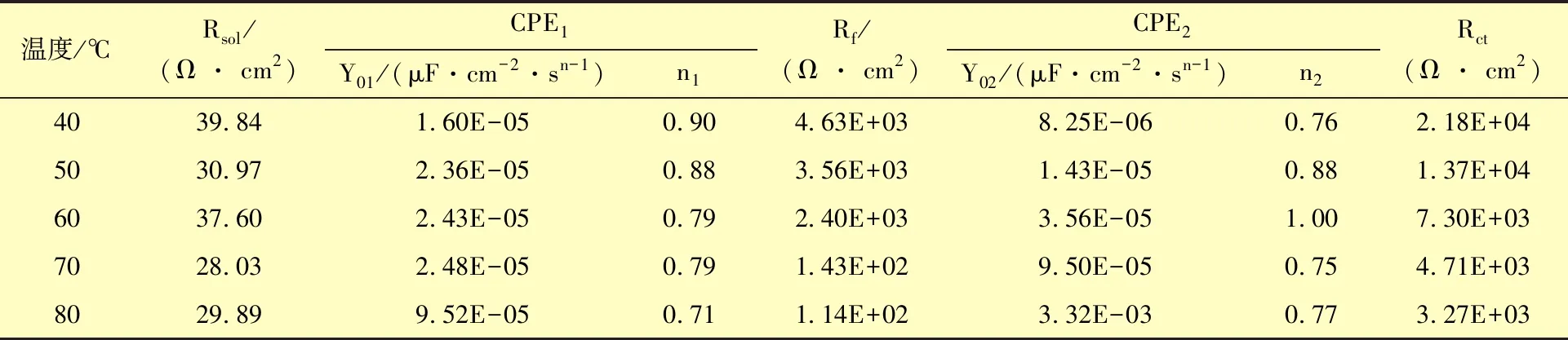

Cr13在完井液中的电化学阻抗等效电路拟合结果如表1所示。其中,Rs代表溶液电阻,Rf代表钝化膜电阻,Rct代表金属界面电荷转移电阻,CPE1和CPE2是常相位角原件, 分别代表钝化膜和金属-膜界面双电层性质。常相位角原件有两个关键参数Y0和n,反映钝化膜和双电层电容的容抗。从表1中可以看出,温度为40~80 ℃,钝化膜电阻逐渐减小,说明钝化膜的致密性逐渐降低,更多侵蚀性离子穿过钝化膜内部,抵达金属表面,Y01逐渐增大,说明Cl-对钝化膜的侵蚀性逐渐增大,与膜电阻减小的趋势相符。由于少部分离子通过钝化膜缺陷处抵达金属界面,因此在金属-膜界面有电荷转移反应发生,Rct越大则腐蚀电化学反应越难进行。当完井液的温度升高,Rct值逐渐减小,说明温度升高导致Cr13 的腐蚀速率变快。

表1 不同温度的完井液等效电路拟合

2.1.3 极化曲线测试

图4是Cr13 在40~80 ℃的极化曲线。随着温度升高,腐蚀电位呈下降趋势,说明腐蚀倾向增大。同一电位下,温度越高,电流越大,说明温度升高导致腐蚀速率加快。电流密度在极短的时间内达到0.01 mA/cm2,说明此时的腐蚀速率较高达到0.1 μm/a,如无任何防护措施,在高温(80 ℃)下管壁腐蚀穿孔严重。极化曲线随温度的变化趋势与OCP(开路电位)和EIS的结果一致,说明电化学测试方法之间具有一致性。

图4 不同温度的完井液中的极化曲线

2.2 Cl-浓度对Cr13腐蚀影响

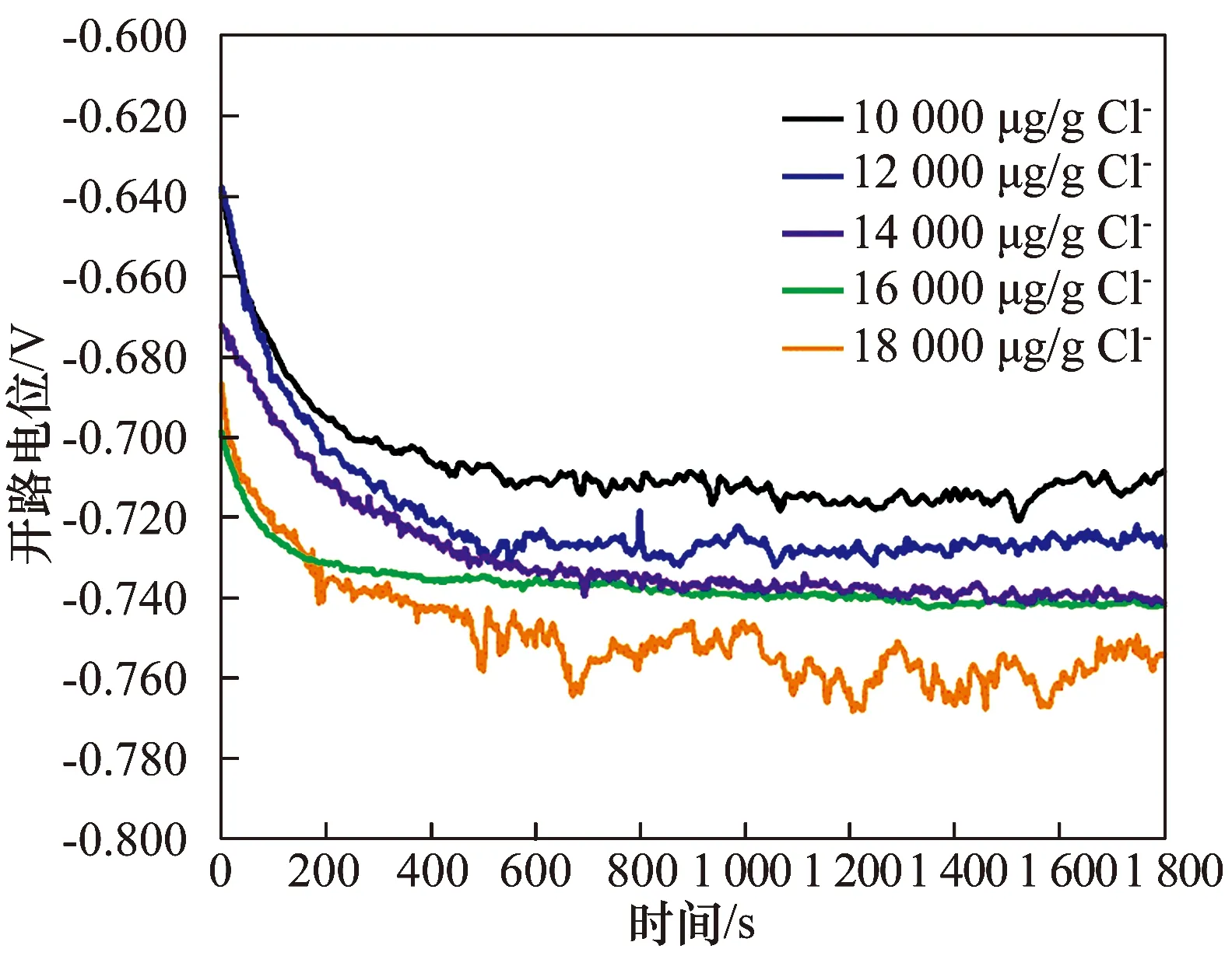

2.2.1 开路电位测试

图5是Cr 13在Cl-含量不同的完井液中的开路电位。在不同Cl-含量的完井液中,Cr13的开路电位均在初始200 s以内迅速下降,说明Cl-迅速侵蚀钝化膜,导致钝化膜的保护性能下降,在浸泡30 min以后表面钝化膜慢慢达到稳定的状态。从稳定后的开路电位可以看出,Cl-浓度越高,Cr13的开路电位越负,从-0.70 V降至 -0.75 V,腐蚀倾向增大。对比温度对开路电位的影响(图1),发现Cl-对腐蚀的影响大于温度,因为Cl-浓度导致了更负的开路电位,使得腐蚀倾向性明显增大。

图5 在含有Cl-的完井液中Cr13的开路电位

2.2.2 EIS阻抗谱测试

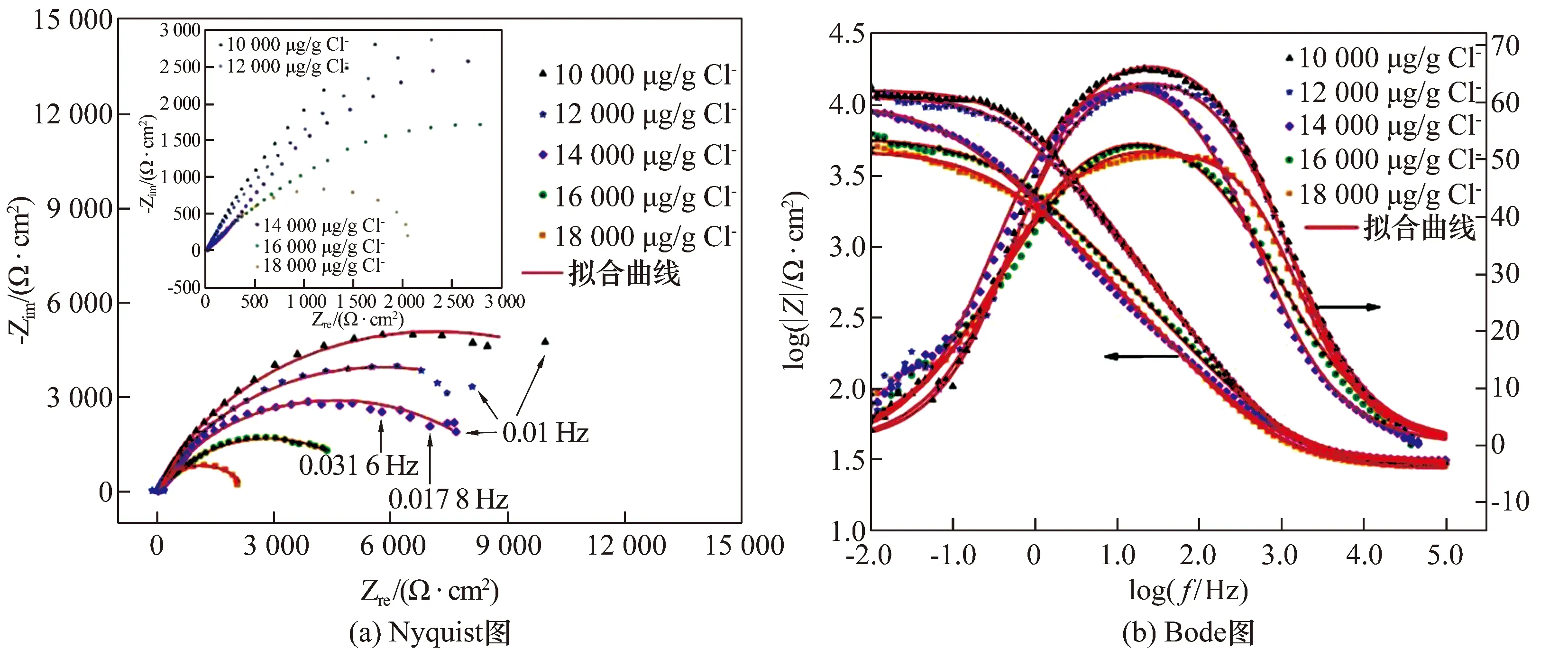

完井液中Cr13的电化学阻抗谱见图6。从图6中可以看出,随着Cl-浓度变大,Nyquist 图的容抗弧半径逐渐变小,表示钝化膜的电化学阻抗值变小,腐蚀阻力变小。在Bode图里,低频|Z|随Cl-浓度变大逐渐降低。这个趋势与开路电位测试的结果一致,说明随着Cl-浓度升高,Cr13的防腐性能迅速下降。为了进一步分析钝化膜性能,采用图3电路进行了等效电路拟合,拟合结果如表2所示。从表2中可以看出,Cl-浓度从 10 000 μg/g增大到18 000 μg/g,钝化膜电阻逐渐减小,说明钝化膜的致密性逐渐降低,更多侵蚀性离子穿过钝化膜内部,抵达金属表面,Y01逐渐增大说明Cl-对钝化膜的侵蚀性逐渐增大,与膜电阻减小的趋势相符。由于少部分离子通过钝化膜缺陷处抵达金属界面,在金属-膜界面有电荷转移反应发生,Rct越大则腐蚀过程越难进行。Cl-浓度增大,Rct值逐渐减小, Cr13 的腐蚀速率明显加快。

表2 Cl-浓度不同完井液中等效电路拟合

图6 Cl-浓度不同完井液中Cr13电化学阻抗谱

2.2.3 极化曲线测试

图7是Cr13在不同Cl-浓度下的极化曲线。随着Cl-浓度升高,腐蚀电位呈下降趋势,说明腐蚀倾向增大。同一电位下,温度越高,电流越大,腐蚀速率越快。极化曲线随Cl-浓度升高变化趋势与OCP和EIS测试的结果一致。

图7 不同Cl-浓度完井液中Cr13极化曲线

3 结 论

(1)随着温度从40 ℃升高到80 ℃,Cr13不锈钢的耐蚀性急剧下降,表现为开路电位负移,腐蚀倾向性变大,钝化膜电阻和电荷转移电阻变小。升高温度使得钝化膜的致密性和稳定性降低,对油管基体保护作用下降。

(2)随着Cl-质量分数从10 000 μg/g升高到18 000 μg/g,Cr13不锈钢的耐蚀性下降,表现为开路电位负移,腐蚀倾向性变大,钝化膜电阻和电荷转移电阻变小。腐蚀电流密度在极短时间内达到0.01 mA/cm2,表现出高腐蚀溶解特性,试样表面侵蚀严重。

(3)相比于温度,Cl-更容易引起腐蚀发生,这归结于Cl-产生更大的腐蚀电流和更负的开路电位,因此,控制Cl-含量是防止腐蚀的主要手段。

(4)裸露的Cr13在高温和高Cl-浓度下的完井液中腐蚀非常严重,需要采取涂层或者加入缓蚀剂等方法来预防腐蚀,以保证油管安全运行。