气液两相射流搅拌流场分析及工艺参数影响规律研究

2023-08-28李双喜宋子锋芦建平黄承尧

李双喜,宋子锋,杨 兴,芦建平,黄承尧

(1.北京化工大学 机电工程学院,北京 100029;2.唐山盈和瑞环保设备有限公司,河北唐山 063200;3.北京盈和瑞环境科技有限公司,北京 101200)

0 引言

在大型生物反应罐的厌氧发酵过程中,为提升反应速率,增强混合程度,会将搅拌系统集成于储罐上。由于反应物主要为秸秆及动物粪便[1],秸秆密度较低易漂浮于悬清液上结壳,动物粪便密度高、黏度大易沉淀且流动难度大,机械搅拌效果差,射流搅拌逐渐被应用于厌氧发酵领域。射流搅拌可同时起到流场搅拌及破壳效果,且结构简单,安装难度小。但射流搅拌工艺参数与搅拌效果关系研究尚不深入,需要深入了解流场特性,进一步指导针对不同搅拌需求的工艺参数选择。

随着CFD(Computational Fluid Dynamics)技术的发展与广泛应用,针对不同搅拌情况的分析也愈发丰富。WU[2-5]利用FLUENT 软件对气体混合搅拌、机械搅拌、泵动循环混合进行了模拟分析,从多角度提出搅拌装置设计思路;曹秀芹等[6-7]对液—液射流搅拌进行了模拟分析,分析对消化污泥和活性污泥的搅拌效果,验证了装置应用于厌氧消化的可行性;杨勇飞等[8-9]对水射流空化进行了研究,分析空化产生原因及对流场影响;王美茹等[10]研究了相同出射速度下3 种偏角喷嘴的参数与搅拌效果的关系,说明了偏角喷嘴搅拌效果更优;董景明等[11-12]研究了喷嘴结构对射流特性的影响;范大为[13]研究了喷嘴附近区域流场的流动情况,对射流速度衰减情况进行了对比分析。

现阶段针对射流搅拌的研究主要集中于单液相射流或射流清洗系统,而气液两相流场更具复杂性及随机性,且计算更为复杂,为了实现对搅拌工艺参数的优化,需要对流场进行准确的建模分析。本文以3 500 m3搪瓷钢板栓接储罐为例,利用FLUENT 软件进行三维瞬态流场仿真,模拟射流搅拌流场的动态分布,分析射流搅拌工艺参数(入口速度Vin、含气比a)对搅拌效果的影响规律。

1 流场分析模型

1.1 几何模型

射流搅拌系统结构如图1 所示,预置管路一端连接罐顶作为气体供应管路,另一端连接罐底作为液体供应管路,同一水平面预置多个偏心喷嘴,预置管路汇集于外置泵并通过喷嘴将气液两相混合后经过喷嘴处射入流场内。

图1 气液两相射流搅拌结构示意Fig.1 Schematic diagram of gas-liquid two-phase jet mixing structure

射流介质通过喷嘴进入流域内,液相带动同水平面内流场流动,气相在浮力的作用下上升,上升过程中促进了流场在垂直方向的流动和传质过程。

罐体结构参数见表1。在实际工作条件下罐内搅拌的是经处理后的发酵悬清液,其物性近似于液态水,罐内气体为发酵后的沼气,气液两相物理性质见表2。

表1 罐体结构参数Tab.1 Tank structure parameters

表2 流体物理性质Tab.2 Physical properties of fluid

1.2 湍流模型

射流流场属于复杂湍流流场,尤其针对于水下喷射气液混合物,目前,大多数射流研究采用标准k-epsilon 湍流模型[13-18]。标准k-epsilon 是一种半经验模型,适用于假设流体完全湍流且认为分子黏度可忽略不计的情况,对于射流搅拌剪切流计算存在一定的局限性。

SST k-omega 是在湍流黏度中考虑湍流剪切应力传递的一种改进型湍流模型。利用k-omega双方程求解湍动量[19],同时与连续性方程及动量方程组成闭环方程组迭代求解。

该模型同时具备了k-omega 与k-epsilon 两种湍流模型的优点,且引入剪切应力修正,对于近壁面流场及射流边界与罐内流体能量交换边界模拟更加准确,效率更高。

1.3 多相流模型

在FLUENT 软件中预置了VOF(Volume of Fraction)、混合物、欧拉等多种多相流模型,由于本文主要研究气液两相流体,假设气液两相互不相溶。由于VOF 模型有利于对气液相交界面进行追踪,因此选用VOF 模型进行计算。VOF 多相流模型通过对单元体内各相占比进行追踪,各单元体内气液两相体积分数之和为1,液相体积分数为0.5,单元体联结即构成自由液面。

1.4 网格划分及边界条件

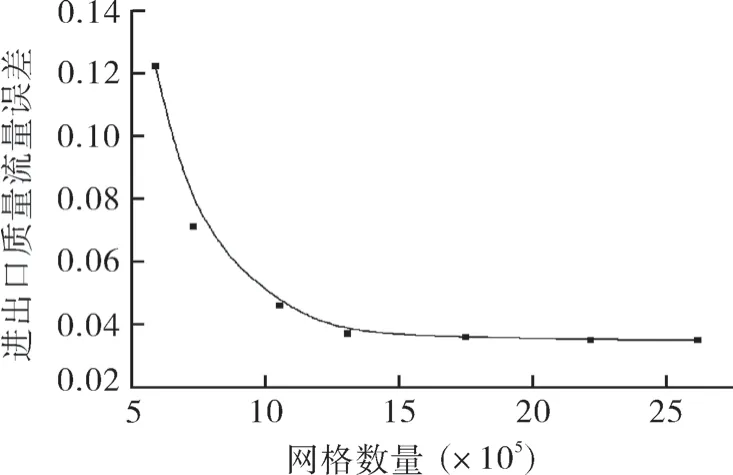

本文流域体积大,喷嘴处不规整,因此采用非结构性网格进行网格划分,对喷嘴、抽气口、抽液口进行局部网格加密。经过网格无关性验证(见图2),共划分网格数为1 307 189,节点数为228 922,网格平均质量为0.86,满足计算精度要求。

图2 网格无关性验证Fig.2 Grid independence verification

根据本文流场采用的模拟方法及假设,边界条件及网格划分如图3 所示,具体边界条件设置如下:

图3 边界条件及网格Fig.3 Boundary conditions and grids

(1)假设喷嘴喷射介质为不可压缩流体,将喷嘴设置为速度入口,根据不同工况分别设置进口速度Vin及含气比a;

(2)为了保证罐内压力恒定,将抽气口及抽液口设置为压力出口,出口表压设置为0,即1 个大气压;

(3)其余边界均为静壁面条件。

2 流场流动特性

2.1 搅拌速度场

当液相射流时流体经喷嘴进入流场后,如图4(a)所示,射流核心区会沿喷嘴入射方向移动并发生横向扩散,速度逐渐衰减。如图4(b)(c)所示,当气液两相流混合物通过喷嘴射入流场内,气相在浮力及入射初速度的双重作用下呈现了类L 形轨迹,在距离壁面一定距离后迅速上升,直至自由液面释放并与罐内顶层气相混合。

图4 流场速度云图Fig.4 Velocity contours of flow field

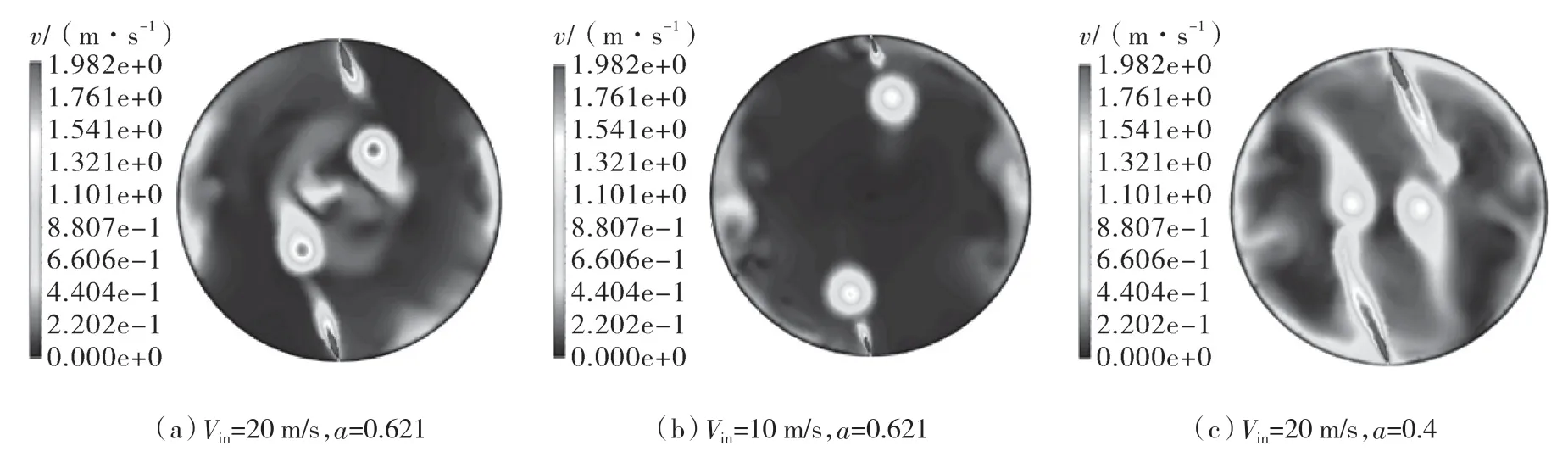

选取上层喷嘴水平面绘制截面速度云图,如图5 所示。通过云图可以看出,气液两相射流虽然随着入口速度和含气比的不同,速度场分布有所区别,沿喷嘴方向存在高速区,之后出现圆形高速区,与图4 对比可知,圆形高速区由于下层喷嘴射入气液两相中的气相上升形成上升通道而形成,该圆形区域速度矢量方向为指向自由液面。

图5 上层喷嘴截面速度云图Fig.5 Velocity contours of upper layer nozzle section

2.2 流场流动规律

随着射流介质喷入流场内,气相会在初始速度的推动下以细密气泡的形式进入流场内,在液体剪切阻力的影响下,射流介质速度迅速下降,此时在上浮力的作用下,气相以气泡形式上升,由于液相压力的作用,细密气泡重组为不规则的大气泡团;大气泡团上升,流体静压力降低,大气泡团发生破裂形成若干较为规则的小气泡直至自由液面释放。

随着含气比a 的增加,射流介质所受浮力增加,气相上升通道更接近喷嘴,且自由液面翻腾效果更剧烈;随着入口速度Vin的增加,射流介质初始能量增加,气相上升通道更远离喷嘴。

3 搅拌效果分析

3.1 搅拌效果特征参数定义

“死区”是指流场内速度极低,可认为是非有效流动的区域,本文以“死区”比率表征射流搅拌对流场的影响范围。

本文引入液相速度均方根表征混合效果,液相速度均方根函数C 的表达式如下,C 的数值越大表示液相流场扰动程度更强。

式中,n 为数据数量;Vi为流场内某处速度,m/s;为流场平均速度,m/s。

参照液相速度均方根,本文引用初始自由液面液相体积分数均方根Q 来表征自由液面翻腾的剧烈程度,Q 的数值越大表示自由液面翻腾越剧烈。

式中,αi为初始自由液面某处液相体积分数;为初始自由液面平均液相体积分数。

3.2 入口流速对流场影响

图6 示出相同含气比(a=0.621)3 种不同入口速度的射流介质入射后的速度曲线。

图6 沿喷嘴法向速度曲线Fig.6 Velocity curve along normal direction of nozzle

根据射流速度特点将沿喷嘴方向射流分为3个分区:快速衰减区、缓慢衰减区、平滑区。对照多组速度曲线,射流快速衰减区范围相近,普遍位于沿喷嘴距离0~1 m 范围内;缓慢衰减区范围有所不同,入射速度越高,对于远端流场影响更大;不同入射速度的平滑区速度近乎一致。

死区比率曲线(见图7)呈现单调递减趋势,15~20 m/s 阶段其斜率最大,且Vin=20 m/s 时,存在下凹点,二阶导数为0,可以认为Vin=20 m/s 时其对流场影响范围扩大的收益率最高。

图7 Vin-死区比率曲线Fig.7 Vin-dead zone ratio curve

C 值曲线(见图8)总体呈现递增趋势,Vin在10~15 m/s 阶段时斜率最大,Vin=15 m/s 处为上凸点,由于入口速度为15 m/s 时,死区比率较大,搅拌效果较差,且当入口速度在15~30 m/s 阶段时C值近似,混合程度近似,综合来看,Vin=20 m/s 时,搅拌收益最高。

图8 Vin-C 值曲线Fig.8 Vin-C curve

3.3 含气比对“破壳”效果影响

射流介质进入流场后,气相迅速上升,形成上升通道直至自由液面释放,该过程带动流场纵向流动,同时促使自由液面翻腾,起到“破壳”效果。

入口速度大或含气比低时,气相释放区域距离罐壁更远,对比图9 中相同入口速度、不同含气比时的液相体积分数,可以得到含气比越低,对自由液面造成的翻腾效果也就越弱,含气比越高,释放区域翻腾效果越明显。

图9 初始自由液面液相体积分数云图Fig.9 Contours of initial free surface liquid volume fraction

计算Vin=20 m/s,a=0.400,0.500,0.621,0.750,0.850 共5 种工况下Q 值分别为0.114 8,0.122 7,0.147 9,0.165 2,0.174 5,可见,自由液面翻腾剧烈程度总体是随着含气比提高线性升高的。

3.4 含气比对搅拌效果影响

选取入射速度Vin=20 m/s,3 种不同含气比工况绘制沿喷嘴方向速度曲线进行对比,如图10所示。

图10 沿喷嘴法向速度曲线Fig.10 Velocity curve along normal direction of nozzle

根据速度衰减曲线分析,入口速度相同的情况下,快速衰减区曲线几乎完全重合,单一液相射流作为对照组,其缓慢衰减区与平滑区无明显分区界限,远端速度明显高于气液两相射流;随着含气比提升界限越明显,拐点越接近于喷嘴。

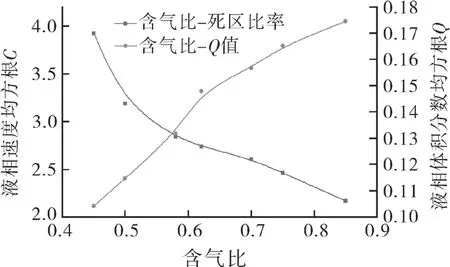

对比上层喷嘴衰减曲线,含气比越低,其上升通道距离喷嘴越远,对于中部流场扰动效果更佳,由于含气比的提升会减弱流场搅拌效果,强化自由液面破壳作用,因此绘制a-死区比率/Q 值曲线、a-C 值/Q 值曲线对含气比提升进行定量分析。

图11,12 中曲线均呈现单调趋势,随着含气比的提升破壳效果越强,搅拌效果越差。a-Q 值曲线在a=0.621 处存在上凸点,该点二阶导数为零,破壳效果收益率最高;a-死区比率及a-C 值曲线中a=0.621 均为下凹点,a=0.580 和a=0.621 时死区比率几乎相等。结合3条曲线,a=0.621为推荐含气比,该含气比可同时实现更优搅拌效果及破壳效果。

图11 a-死区比率/Q 值曲线Fig.11 a-dead zone ratio/Q curve

图12 a-C 值/Q 值曲线Fig.12 a-C/Q curve

4 试验对比

为了验证数值模拟得到的气液两相射流规律,按照1:30 比例缩小建立了原理性验证试验装置,并进行5 组对比试验:单液相射流、低入口速度低含气比、低入口速度高含气比、高入口速度低含气比、高入口速度高含气比。

射流搅拌验证试验结果如图13 所示。

图13 射流搅拌验证试验结果Fig.13 Jet mixing verification test result

单液相射流搅拌时,自由液面平稳,射流速度衰减区主要沿喷嘴入射方向,相较于气液两相射流搅拌其射流轨迹延伸更长,末端速度更高;相同入射速度下,含气比越高,自由液面翻腾现象越剧烈;相同含气比时,入射速度越高,其速度衰减区延伸越长,对远端流场影响越强。

通过对试验得到的定性分析结果与仿真定性分析结果进行对比,得到了相同结论,验证了仿真模型的准确性,同时也证实了数值模拟得到的定性分析结果的可靠性。

5 结论

(1)结合数值模拟结果及实际装置运转情况发现,罐壁晃动是由于大气泡团破裂释放出大量能量,致使流场波动剧烈冲击罐壁,使罐内出现负压区,因此喷嘴距自由液面距离不宜过近。

(2)入口速度的提升会增强流场搅拌效果,但运营成本会提升,且过于剧烈的流动会导致罐体失稳,当速度合适时,流场系统死区比率较低,且具有最高的搅拌收益率,因此推荐射流入口速度选择17~22 m/s。

(3)射流介质含气比与流场搅拌效果负相关,与破壳效果呈正相关。射流介质含气比为0.621 时,同时具备更优的搅拌效果及破壳效果。