基于FLUENT的农业灌溉管路微型水轮机发电效率的分析与研究

2023-08-28李杰翁泽城潘鹤立

李杰,翁泽城,潘鹤立

(福建农林大学园艺学院智慧农业系, 福州 350002)

0 引 言

我国是个农业大国,农业是国民经济的基础,但水资源的缺乏和污染已经成为了制约农业发展的瓶颈[1]。农业发展的水平低,对灌溉用水需求量大[2],灌溉季节的用电量大[3]。为了保证农业的发展,国家大力增加农业的基础建设投入,把水资源和生态平衡摆在了战略位置[4]。我国灌溉用水量极大但是利用率低,水资源浪费严重。伴随着农业结构的调整以及农业现代化的发展,高效节水灌溉农业得到了越来越普遍的应用[5]。传统农业生产灌溉技术多为漫灌、渗灌等大面积灌溉,这种灌溉方式在造成浪费的同时还影响作物的产量和品质,而利用管道输水的方式可以合理控制灌溉输配水,而且建造成本低、收益高,目前已经在各种类型的农业耕作中大量运用,是农业灌溉节水的主要措施之一[6]。农业管道灌溉主要由固定喷灌区和固定滴灌区等部分组成,主要采用喷灌、滴灌以及使用管道输水灌溉,整个灌区采用自动控制系统[7]。因此发展智能灌溉技术目的在于对水资源进行合理利用,改善水资源管理的技术创新[8]。管道水流流速大,水压高,叶轮在其驱动下可以高速旋转[9],在灌溉管道中安装超微型水轮机,管道中的高速水流冲击水轮机叶轮使其旋转,叶轮后接转动轴与加速装置,连接发电机使其发电[10]。但是微型管道空间狭小,高速水流流态复杂,水流冲击叶轮后其转动情况通常难以直接确定[11],因此许多水轮机存在着发电速度慢的问题。本文为了提高水轮机发电速度,利用Fluent等软件对其不同叶轮数量、叶片角度和叶片长度下的转速进行了研究。目前,国内外对于小型管道水力发电的研究与实验已经趋于成熟。根据管道水轮机转轴与管内流体介质的夹角,可将其划分为垂直型和水平型。在垂直轴水轮机的研究方面,2016年段巍钊[12]设计了一款微型管道水流发电系统,实现对自来水管网中的传感器供电。胡卓焕[13]等人设计了一种安装方便的垂直轴阻力型水轮机,用来代替减压阀,消耗多余的压力来进行发电,产生的电力供给住户。水平轴水轮机的研究相对来说较少一些,2007年焦磊[14]等人针对大型工业油罐射流搅拌需要的驱动涡轮的动力输出要求,搭建了通用性较好的管路液力涡轮动力性能试验装置。2015年盛传明[15]等人利用简化风车理论对水轮机叶片进行三维设计,对海流能水平轴水轮机进行叶片设计。在湍流模型的选择方面,熊朝坤[16]采用标准k-ε紊流模型及压力-速度校正算法在不同环境条件下对涡轮机模型进行数值模拟,通过对其蜗壳和尾水管结构进行优化设计提高其效率。巩樊颖[17]鉴于标准的k-ε模型在科学研究及工程实际中得到了最为广泛的检验和成功应用以及计算过程中收敛性好、计算速度快,在进行数值模拟时选用了标准的k-ε模型。董爽[18]同样也是选择了标准k-ε模型。肖腾[19]设计了一款水流发电系统用来解决城市供水管网低功耗设备的供电问题,在湍流模型的选择中考虑到Realizablek-ε模型在各种复杂的情况下所反映的效果都不错,因此选择Realizablekε模型作为水轮机设计的湍流模型。但是RNGk-ε模型在计算时考虑到了旋转效应,适用于水轮机计算。考虑到管道水流水体复杂,计算量较大,因此本文选择RNGk-ε模型进行计算。在研究叶片以及转角等方面,刘琪等人[10]设计了一种小型的管道水流发电系统。设计了在管径100 mm,流速1.5 m/s,管道压力200 kPa条件下运行的叶轮结构。最终通过综合考虑了水头损失、输出功率和效率后选取叶片转角53°,叶片数6片为最优结构,此时系统输出功率为35 W,效率为82.5%,同时水头损失为0.356 m,水轮机转速可达580 r/min,满足供电需求。而后2021年[20]在考虑输出功率为35 W,水头损失不高于2%且效率高于80%,选取转角为53°,数量为7的叶片的叶轮模型作为水轮机的叶轮,相较于上一次的6叶片模型做出了优化。本研究根据水流管道特点,设置在水压150 kPa,水流速度1.33 m/s,采取12mm内管径的四分管作为进出口水管的条件下进行仿真实验。本文是在水压150 kPa、水流速度1.33 m/s以及同样采取12 mm内管径的四分管作为进出口水管的条件下进行仿真实验,最后发现当水轮机叶片为25片,水流方向与叶片夹角为75°时,为仿真实验中的最优组合,转速能达到1 148 r/min。国外研究方面,希腊塞萨洛尼基亚里士多德大学的Kougias[21]等人在2014年提出了在供水系统中实施微型水力发电的综合解决方案。葡萄牙里斯本大学和洛桑联邦理工学院的Irene Samora[22]等人在2016年提出了一种建设性的解决方案,该方案基于一种用于能量转换的新型微型涡轮机-五叶片管状推进器(five blade tubular propeller)。Misco-Hydropower在网络中的位置由优化算法确定,该算法在运行20年后使净现值最大化。这些概念在瑞士弗里堡的Water supply systems进行了测试。印度尼西亚三一一大学的Ari Prasetyo[23]在3英寸的管道下研究了不同导叶倾斜角对Savonius管道水轮机功率输出的影响。

本文根据管道水流特性和超微型水轮机参数以及实物模型,利用建模软件建立不同叶片数和夹角的水轮机叶轮模型并划分流体域。以计算流体力学(CFD)[15]为基础,结合ANSYS CFD系列分析软件为模型建立网格,并利用6DOF动网格计算方法[24],在固定管径、水压、流速的条件下,用Fluent【25】瞬态计算出叶轮的转动情况,并记录叶轮转动稳定后的转速。计算叶轮的有效输出功率,分析其流场,综合考虑后选取最优的叶轮模型。本文研究的超微型水轮发电机,借助管道高速水流发电,将电能存储于电磁阀的供电电池中,有着绿色环保,节约成本等优点,但存在着充电速度慢的问题。因此本文通过在仿真软件中调整其转轮叶片数量、叶片角度以及叶片长度对其叶轮转速、有效输出功率和流场进行研究,旨在找到提高发电效率的最优组合方案。

1 试验方法

1.1 超微型水轮机模型的建立

根据超微型水轮机实物绘制3D模型,并将其导入Design Modeler软件中建立水轮机模型,使用ANSYS软件包中的Mesh软件对该模型进行网格划分。选择合适的湍流模型,确定管道水流雷诺数以及湍流强度。用弹簧光顺和网格重构的方法更新动网格,设置计算方法、算法以及参数条件后开始计算。

1.1.1 超微型水轮机实物

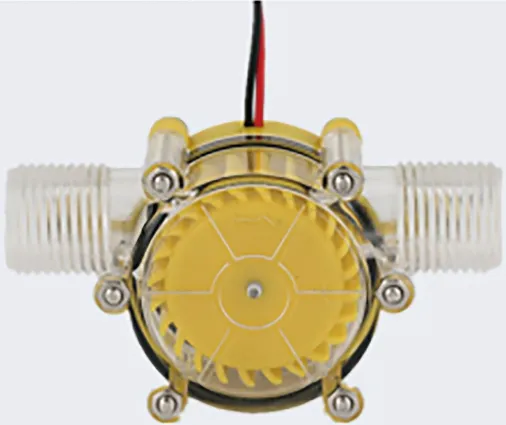

超微型水轮发电机是一种小型的发电机器,其以水轮机为原动机,将水流冲击的动能转化为电能进行发电[26]。在进行灌溉时管道中的水流经过水轮机,此时发电机的转子被带动起来将机械能转换成电能,输出的电能为电磁阀供电[27]。本文研究的超微型水轮发电机实物图如图1所示,其具有静音高效、节能环保的特点,水流越快发电功率越大。

图1 超微型水轮发电机实物图Fig.1 Drawing of ultra-miniature hydro-generator

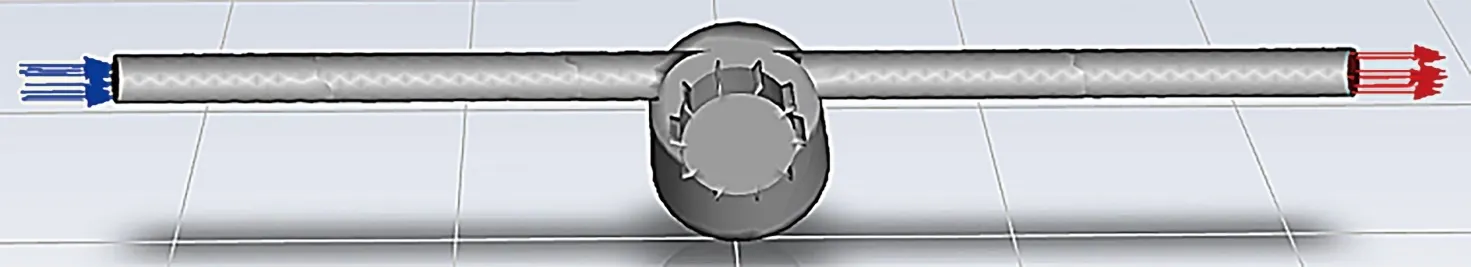

1.1.2 超微型水轮机三维模型

根据超微型水轮机实物在Design Modeler建模软件中建立水轮机模型,轴径为28 mm,叶片带有一定的弧度,其顶部叶片与水流冲击方向的夹角约为75°,转轴长14 mm,叶片和转轮长度一致。使用软件模式功能,将叶片绕转轴圆周复制。对于不同的叶片数,使叶片在转轴上均匀分布。对于不同夹角,重新建立叶片模型,改变其叶片与水流冲击方向的角度。对于不同的叶片长度,在增长叶片长度的同时等量缩小叶轮轴径。根据实物图,其接水管径为4分管螺旋管径,建立管径为12 mm的进水管和出水管。如图2所示,左边水管为进水管,右边水管为出水管,进出水管之间是圆柱形壳体,内含水轮机叶轮。

图2 超微型水轮发电机三维模型Fig.2 Three-dimensional model of ultra-miniature hydro-generator

由于后期使用6DOF动网格时,编写UDF程序文件时需要模型相关的质量参数,需要对叶轮进行质量估算,得出叶轮的质量参数。将超微型水轮发电机的叶轮模型单独提取出来并导入Soildworks中,使用其内部的质量评估程序,根据实物质量设置其密度为0.429 万kg/m3,记录叶轮质量、惯性张量、重心坐标等数据便于后续编写UDF文件。

1.2 流体域的建立与网格划分

在导入Fluent计算前,需要对模型进行流体域建立和边界命名,先在叶轮外部建立比叶轮稍大一些的旋转域,再对边界进行命名,包括外部壁面Wall,内部叶轮fan-wall,进口inlet,出口outlet,外流域outer fluid domain,内流域(叶轮旋转域)inner fluid domain。

叶轮质量属性: model的质量属性

配置: 默认

坐标系: 默认

密度=429(kg/m3)

质量=0.004(kg)

体积=0(m3)

表面积=4.8×103(mm2)

重心: (mm)X=0;Y=0;Z=0

惯性主轴和惯性主力矩: (kg·mm2) 由重心决定。

Lx=(0,1,0)Px=0.281

Ly=(0,0,1)Py=0.281

Lz=(1,0,0)Pz=0.431

惯性张量: (kg·mm2) 由重心决定,并且对齐输出的坐标系。

Lxx=0.431、Lxy=0、Lxz=0;

Lyx=0、Lyy=0.281、Lyz=0;

Lzx=0、Lzy=0、Lzz=0.281

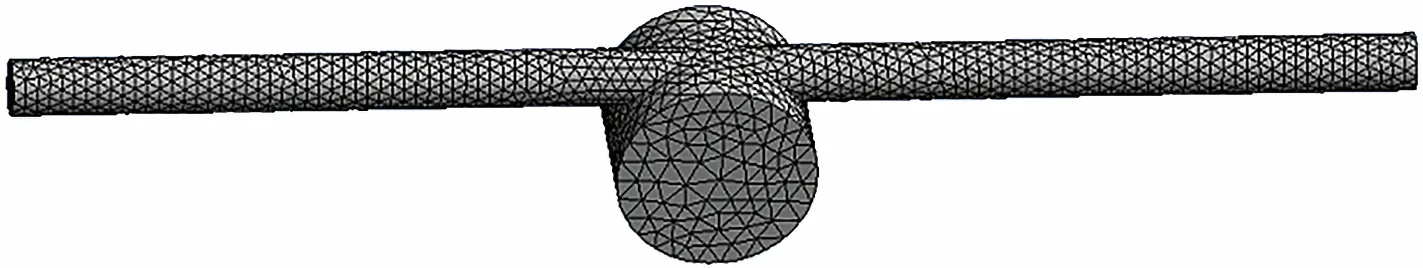

建立流体域并进行边界命名后,需要对模型进行网格划分,见图3。网格划分是将整个模型划分成大量微小的网格,在每个网格区间都进行方程计算,最后得出整个模型的物理量分布。因此网格划分越密计算越精确,但是也会相应的增加计算时间[28]。由于后续用到的6DOF动网格弹簧光顺结构适用于非结构网格中,本文使用了ANSYS软件包中的Mesh软件进行网格划分。考虑到于设备限制以及避免后续动网格变化时出现负体积网格,对该模型划分了2 W个网格单元。

图3 使用Mesh软件对网格进行划分Fig.3 Mesh generation of the model

1.3 Fluent计算

1.3.1 湍流模型的选择

在Fluent计算前,需要对流体仿真的湍流模型进行选择,主要的湍流模型有标准k-ε模型、RNGk-ε模型、Realizablek-ε模型以及k-ω模型。前三者的计算精度比较为:标准k-ε模型<RNGk-ε模型<Realizablek-ε模型。标准k-ε模型的计算精度太差,Realizablek-ε模型计算精度虽然高,但是这种模型在计算旋转滑动网格时计算效率低,k-ω模型一般用于可压缩流体计算。而RNGk-ε模型在计算时考虑到了旋转效应,适用于水轮机计算。考虑到管道水流水体复杂,计算量较大,因此选择RNGk-ε模型进行计算。

1.3.2 边界条件的确定

设置流场流体为液态水,设置Y轴重力加速度为-9.81 m/s2。

根据该超微型水轮机的特性,其要发出24 V以上电压需要0.15 MPa以上的水压,此时水流量为9 L/min,换算为每秒流量即为0.000 15 m3/s。

式中:Q为流量,m3/s;S为水管截面面积,m2;v为水流速度,m/s。

可得该流量在12 mm管径中水流速度为1.33 m/s。本文选择速度入口和压力出口作为边界条件,流速设为1.33 m/s,管压设为0.15 MPa 。

在设置速度入口和压力出口时,还需要对相关的湍流参数进行设置。本实验计算的是旋转流域,且水管为标准四分管,采用湍流强度和水力直径作为湍流参数。对于圆柱形管道,其管径可直接作为水力直径进行计算,取水力直径为12 mm,而湍流强度I可用以下公式得到

式中:Re为雷诺数;ρ为流体密度,取1 000 kg/m3;u为流体黏度,取0.001 kg/(m2·s);v为流体速度,m/s;ReDH为用水力直径计算出的雷诺数。

可得该环境下管道水流雷诺数为15 960,湍流强度为4.77%。

1.3.3 动网格模型的建立

在fluent瞬态求解中,由于水轮机叶轮在不断旋转,需要对旋转区域添加动网格模型。本文采用弹簧光顺和网格重构的方法更新动网格,在弹簧光顺方式更新动网格的过程中,其网格边界就像是有弹性的弹簧,动网格更新方式就像是弹簧在伸缩变化。在弹簧光顺选项中,调整弹簧常数因子,弹簧常数因子的取值范围为0~1,越接近0其动网格变化幅度越大,越接近1其变化区域越局限在网格外围。根据叶轮实际情况,叶片只在整个叶轮模型外围旋转,变形幅度相对小,因此取弹簧常数因子为0.8。在网格重构选项中,设置当网格最小尺寸长度小于1 mm时,重构网格,避免网格负体积的出现,使计算顺利进行。选择6自由度的动网格模型,打开隐式更新,确保计算曲线能够收敛。根据叶轮质量参数编译6自由度动网格UDF程序文件,并将其导入Fluent中编译。该叶轮的质量为0.0 040 293 kg,X方向、Y方向、Z方向的惯性张量分别为0.00 000 043、0.00 000 028、0.00 000 028,该叶轮在Y、Z轴上旋转锁定,只绕X轴旋转,在X、Y、Z方向上移动锁定。设置叶轮壁面为动网格区域,动网格区域类型设置成刚体区域,并设置旋转域动网格被动跟随叶轮旋转。对于不同的叶轮模型,由于其叶轮质量参数改变,需要重新编译6自由度动网格UDF程序文件。

六自由度动网格udf程序文件:

#inchde "udf h"

DEFINE_SDOF_PROPERTIES(retator,prop.dt.time.dtime)

{

prop[SDOF_MASS]=0.0040293;

prop[SDOF_IXX]=0.00000043;

prop[SDOF_IYY]=0.00000028;

prop[SDOF_IZ.Z]=0.00000028;

prop[SDOF_ZEROROT_Y]=TRUE;

prop[SDOF ZERO ROT Z]=TRUE;

prop[SDOF_ZERO_TRANS_X]=TRUE;

prop[SDOF_ZERO_ TRANS_Y]=TRUE;

prop[SDOF_ZERO_ TRANS_Z]=TRUE;

}

1.3.4 Fluent计算设置

将文件导入Fluent中,设置入口流速1.33 m/s,管压0.15 MPa,湍流强度4.77%,水力直径12 mm。设置计算方法为SIMPLE,采用二阶迎风算法,对于旋转运动,此方法比一阶算法有着更高的精确度,对边界条件进行初始化后,设置时间步长为0.000 1 s,最大迭代数40,时间步数20 000步,开始计算。

2 结果分析

2.1 水轮机转速及有效输出功率分析

由于该模型的质量主要分布在转轴,叶片质量轻,每次改变模型只改变叶片区域,对其总质量几乎没有影响。分析其不同模型转速大小便能近似得出水流对水轮机出力大小,从而判断何种模型发电速度最快。因此这里先对不同叶轮数的叶轮模型瞬态计算稳定后的转速进行分析,通过Fluent瞬态计算得到稳定的计算结果后,记录叶轮转速并观察流场情况进行分析。

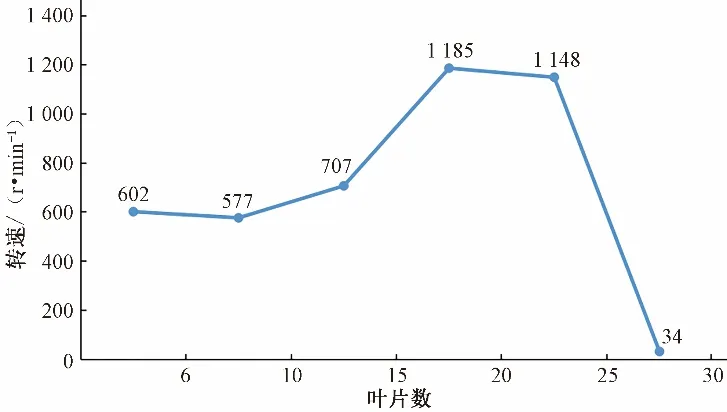

根据模拟分析的结果,绘制出转速和叶片数量的关系图,见图4。

图4 水轮机叶片数和转速关系Fig.4 Relationship between Blade number and speed of hydraulic turbine

由图4可知,水轮机转速在叶片数为6片和10片时转速接近,在增加到15片时其转速得到一次小幅度的提升,在增加到20片时,水轮机转速明显加快,但当增加到30片时水轮机转速骤减。该流场流态复杂,其水轮机转速规律难以确定,水轮机转速和叶片数在一定范围内存在着递增的趋势。但是超过一定范围后转速骤减,可能是由于叶轮过密,叶轮间缝隙过小,导致水流对叶轮的作用力变小,20片和25片叶片数的水轮机转速明显快于其他叶片数的水轮机。为了节约软件计算时间,后续只对20叶片和25叶片数的水轮机进行重点分析。

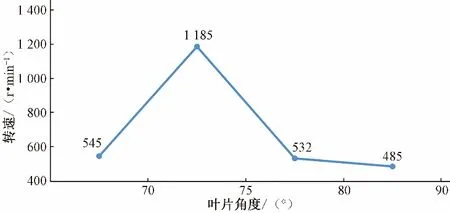

对不同叶片夹角的叶轮模型进行瞬态计算,根据模拟分析的结果,绘制出叶片角度和转速的关系图,见图5。得出当水轮机叶片与水流冲击方向夹角为75°时,叶轮转速最快,且明显优于其他情况,说明该角度的叶轮的合力矩明显高于其他角度的叶片,选定角度为75°的叶轮夹角为该模型最优叶轮夹角。

图5 水轮机叶片角度和转速关系Fig.5 Relationship Between Blade angle and speed of hydraulic turbine

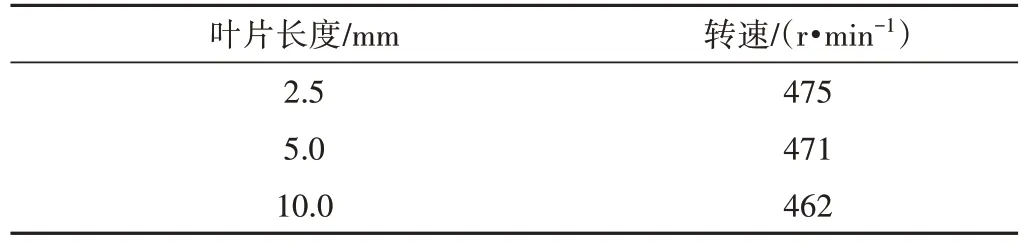

增加叶片长度再对叶轮模型进行分析,在增加叶片长度的同时缩小其叶轮轴径,使叶轮模型的大小不变。根据模拟分析的结果,见表1,发现叶轮转速与其叶片长度的关系不大。

表1 25叶片90°角时不同叶片长度的水轮机转速Tab.1 25 blade turbine speed at 90° angle

只要得出水轮机的力矩和角速度便可得由下式得出水轮机有效输出功率。

式中:N为水轮机有效功率;M为转轮力矩;ω为叶轮角速度;n为叶轮转速。

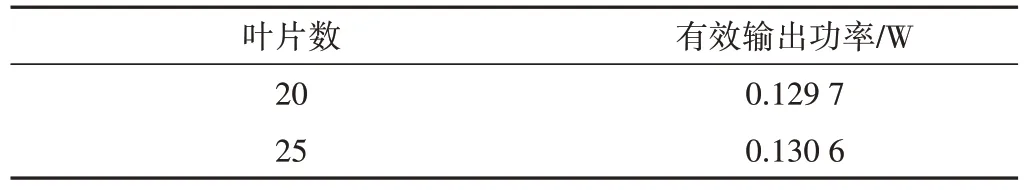

由Fluent软件中的计算监控功能,得出叶轮fun-wall 绕X轴的力矩,并在动网格模型记录中得出叶轮的转动角速度。由表2可知,25叶片数的水轮机有效输出功率更高。

表2 20叶片和25叶片下的水轮机最大有效输出功率Tab.2 Maximum effective output power of turbines under 0 blades and 25 blades

2.2 Fluent流场分析

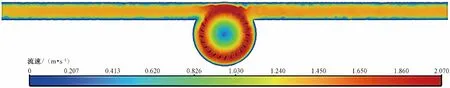

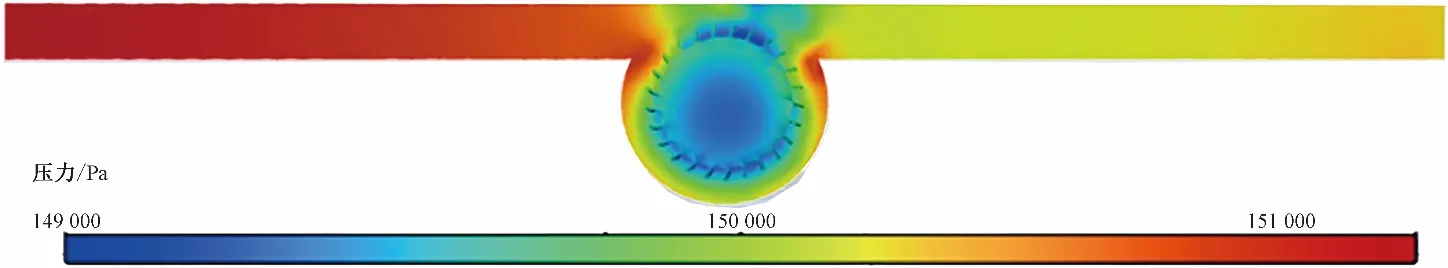

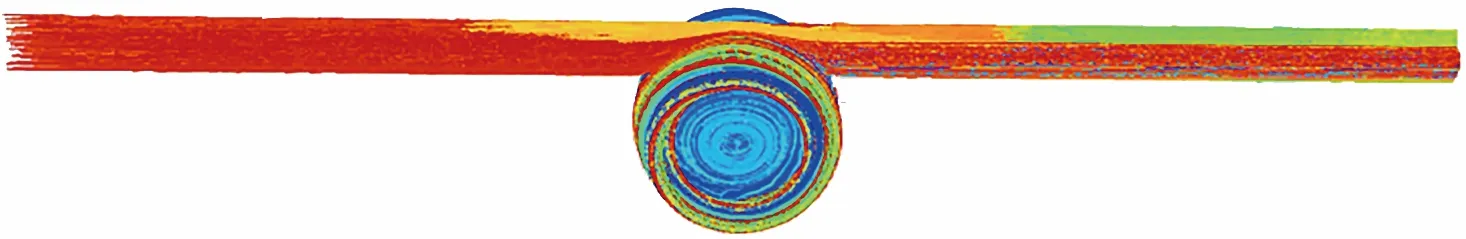

模拟计算完成后,在fluent后处理中可得到整个系统运动的云图,图6为流场速度云图,图7为流场压力云图,图8为流场迹线图。就25叶片水轮机的流场云图展开分析。在YZ平面上建立新面plane,设置云图显示在plane面以及叶轮funwall上。

图6 流场速度云图Fig.6 Flow field velocity nephogram

图7 流场压力云图Fig.7 Flow field pressure nephogram

图8 流场迹线图Fig.8 Flow field diagram trace diagram

观察图6流场速度云图,水流在边界流速缓慢,在水轮机叶轮周围由于水轮机高速旋转带动水流高速运动,但越接近叶轮轴心,水流速度越慢。观察流场压力云图,见图7,流场压力在靠近水轮机处开始减少,在叶轮附近形成低压区,且在经过叶轮后压力稳定减少了约1 kPa,这是水轮机旋转造成的水头损失。观察流场迹线图(图8),在叶轮处形成了明显的漩涡,符合实际情况。

3 讨 论

随着农业物联网技术的提出和发展,智能灌溉系统发展迅速,解决灌溉系统供电是其中的一个关键问题。本文针对用于智能灌溉电磁阀的一种超微型水轮发电机进行研究,其利用灌溉管道中的高速水流推动水轮机叶片转动,将管道流水的动能转化为叶轮旋转机械能,进一步带动发电机转动将机械能转换为电能,从而实现水流动能向电能的转换。发电机发出的电量可以为蓄电池充电,保证智能灌溉电磁阀的长期稳定运行。本研究改变超微型水轮机的叶片数量和叶片角度对其进行模拟仿真,用农业灌溉中大量使用的12 mm内管径的四分管作为进出口水管,用软件建立合适的叶轮模型,在1.33 m/s的水流速度和150 kPa的水压进行计算机软件模拟,得出各叶片数的水轮机叶轮转速,对比其有效输出功率,最后选定25叶片数、叶片与水流方向夹角75°的组合方案。但该实验仍存在许多不足,该实验简化了水轮发电机模型,只考虑了叶轮结构,没有考虑其他连接件摩擦力等对整个系统的影响,只研究了在特定条件下改变叶片数量的特定水轮机模型,不能代表其他环境下以及其他结构的叶轮模型此时的叶片数量是最优解,并且该实验使用计算机软件模拟分析,与真实的农场环境还是存在着许多区别。叶片设计理论以及超微型水轮机发电系统的研究,不仅可以解决智能灌溉电磁阀的供电问题,其在智能家居等领域也能得到充分的利用,值得继续深入研究。

4 结 论

本文在限定流速、管压等条件下,利用FLUENT计算,重点研究12 mm内管径的四分管微型管道水轮机转轮的设计。得到了以下的结论:

(1)在叶片数为6~20片时,转速随着叶片数量的增加而增加,但是当增加到30片时水轮机的转速明显下降,可能是由于叶轮过密,叶轮间缝隙过小,导致水流对叶轮的作用力变小。

(2)实验得出在叶片夹角为75°时转速最快,增加叶片的长度并不能影响转速,因此发现转速和叶片的长度关系不大。通过Fluent软件中的计算监控功能得到叶轮fun-wall绕X轴的力矩,发现25片叶片数的水轮机有效输出功率最高。本文最后选取叶片数25片,叶轮转角75°的最优组合,转速达到1 148 r/min。研究表明,通过调整叶片的数量以及夹角可以提高微型水轮机的发电效率以及发电量,从而满足智能灌溉系统的供电需求。