常见螺旋桨材料空蚀特性分析

2023-08-28董建帅李子如贺伟陈同舟

董建帅, 李子如, 贺伟, 陈同舟

(1.武汉理工大学 高性能船舶技术教育部重点实验室,湖北 武汉 430063; 2.武汉理工大学 船海与能源动力工程学院,湖北 武汉 430063; 3.中国船舶科学研究中心,江苏 无锡 214082; 4.深海技术科学太湖实验室,江苏 无锡 214082; 5.中国机械总院集团 武汉材料保护研究所有限公司,湖北 武汉 430030)

现代船舶发展趋于大型化、高速化,船用推进器的负荷日益增加,螺旋桨的高速运转导致螺旋桨不可避免地发生空化现象[1-3]。空泡溃灭时所产生的冲击波[4]微射流[5-8]会对螺旋桨产生剥蚀破坏,粗糙不平的受损表面不仅会使得螺旋桨的推进效率下降,而且可能进一步加剧桨叶表面的损蚀,严重时桨叶可能会被穿孔,甚至可使整个叶片完全损坏而失去使用价值。

螺旋桨空蚀试验研究成本较高,且重复性较差,很多学者基于数值模拟手段对空蚀问题开展相关研究工作。Patella[9]基于能量守恒的方法提出了空蚀的预报模型,详细地描述了空蚀过程中能量的传递过程。Wang[10]基于气泡动力学方程,模拟了空泡溃灭整个物理过程中的声压流场信息。Nohmi[11]提出了空蚀数值模型,可以通过对空化流动RANS结果进行后处理进行定性地空蚀风险预估。Melissaris[12]提出的数值模型模拟了冲击波能量辐射之前在坍塌中心势能的聚焦,在整个空化过程中,该聚焦的势能是空蚀产生的主要因素。当空泡溃灭后施加在材料上的能量大于一定阈值时,材料才会产生空蚀[13-14]。当空化强度相同时,不同的材料,该阈值是不同的。在已知空化强度时,该阈值是判断空蚀程度的一个重要参数,在空蚀定量预报中具有重要作用。Knapp[15]提出材料本身可以作为传感器研究材料空蚀特性的设想。Kim等[16]提出空泡溃灭后以微射流或冲击波的形式对材料产生破坏时,材料的质量损失会大致呈现4个阶段:孕育期(质量未发生损失)、加速期(质量开始损失在达到最大空蚀速率之前)、减速期(质量损失达到最大空蚀速率后空蚀速率开始下降)、稳定期(质量损失速率在减速期后不在发生变化并以该速率一直进行空蚀)。Hitoshi[17]采用振动型空蚀仪对金属、陶瓷和树脂等进行了空蚀试验,发现各种材料在不同空化条件下的空蚀孕育期的持续时间在整个空蚀过程中所占比例是非常小的。因此,在测量空蚀孕育期时需要缩短测量时间间隔。Ye[18]对空蚀过程中材料表面的粗糙度和硬度进行了研究,发现在前期(空蚀孕育期)粗糙度和硬度增加较快,在空蚀稳定阶段的二者变化不大。Choi[19]提出空蚀稳定期空泡溃灭产生的破坏与材料的响应会处于一个平衡状态,质量损失曲线是线性的,可以用来表征材料的抗空蚀性能的强弱。

常规螺旋桨的水动力空蚀需要长时间暴露在空泡中才会出现,而实验室需要在短时间内对材料的空蚀特性进行评价。现在加速空蚀试验的技术包括超声振动空蚀技术[19-21]、具有强流动分离或文丘里效应的空蚀装置[22-23]和空化射流空蚀技术[24-26],并遵循美国测试和材料协会标准开展试验。其中,超声振动空蚀技术是最常用的测试材料空蚀特性的实验方法。

本文利用3种常用的螺旋桨材料的空蚀特性,借助磁致伸缩超声振动空蚀仪开展空蚀实验,描述并分析各材料不同空蚀阶段的特点,通过改变输入功率来模拟不同的空化强度,探讨不同空化强度对材料各个空蚀阶段响应特性的影响规律。借助FEM方法反演空化冲击载荷,借助空化冲击载荷与空蚀深度的关系,初步预报NACA0015水翼表面空蚀深度分布。

1 空蚀试验

试验采用振动型空蚀装置对实桨材料镍铝青铜(nickel-aluminum-bronze,NAB)和桨模材料铝合金6061-T6、黄铜H62开展空蚀试验,记录材料试样质量损失和表面形貌的变化。

试验设备为磁致伸缩超声振动空蚀仪,检测设备包括振幅仪、拍照装置、精密天平和白光共焦三维形貌轮廓仪。空蚀试验按照ASTM G32-16标准[27]开展。磁致伸缩超声振动空蚀仪通过核心部件磁致伸缩仪将电能转换为振动的动能,再通过变幅杆改变振幅的大小。该装置的振动频率为20±0.5 Hz,变幅杆端面直径为16 mm,材料试样安装在端面处。变幅杆末端的振幅可通过振幅仪来测量,通过控制输入功率调节振幅,使其值为50 μm。

烧杯中的液体为去离子水(电阻率≥12 MΩ·cm),由于仪器振动会产生大量的热,为了避免热量过高对实验结果产生影响,采用循环冷却水对烧杯中的去离子水进行恒温处理,温度为17 ℃。将安装在变幅杆上的材料试样浸入去离子水中10~12 mm处,开启设备就会在试样表面产生空泡,空泡发生溃灭后将对材料试样产生空蚀作用。

每隔一段时间需将材料试样取下,将其烘干冷却后,用精密天平记录质量损失,并对工件表面拍照记录。天平精度为0.01 mg,每次均测量3次取平均值,以尽量避免测量误差。采用白光共焦三维形貌轮廓仪通过对材料表面进行扫描,可以得到微米级别的材料空蚀表面形貌,便于定量分析空蚀坑的几何特征。

本次试验材料采用螺旋桨实桨材料镍铝青铜及桨模材料铝合金6061-T6和黄铜H62。为了便于分析材料的空蚀响应特性,需要保证试样质量一致,由于3种材料的密度不同,3种材料的工件试样厚度并不相同。试样加工好之后需要对表面进行抛光处理,减少粗糙度带来的误差,使粗糙度小于0.3 μm。

2 空蚀结果与分析

2.1 空蚀阶段

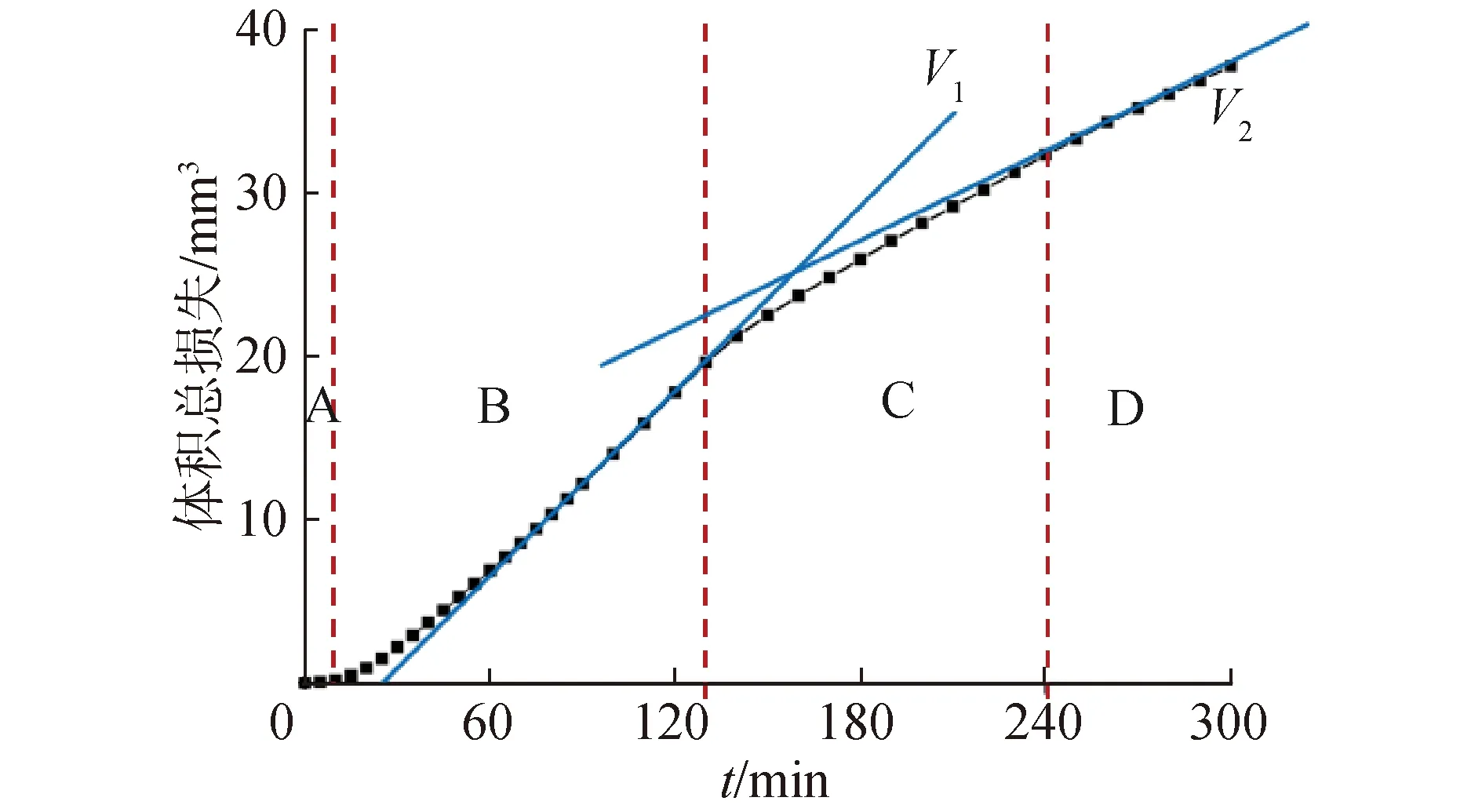

材料的空蚀损伤是空泡在溃灭过程中产生的冲击波和微射流对材料表面产生的应力造成的[28]。大量的空泡不断溃灭,施加在材料表面上的力在时间和空间上不断累积,材料表面开始硬化,再发生塑性形变。达到材料的强度极限后,材料的结构被破坏发生体积损失,从而出现空蚀。随着试件暴露时间的增加,整个空蚀过程被划分为4个阶段:空蚀孕育期(A)、空蚀加速期(B)、空蚀减速期(C)、空蚀稳定期(D)。图1为本试验螺旋桨桨模材料黄铜H62在持续空蚀作用下的体积损失随时间的变化,与ASTM G32-16试验标准中的曲线相似,也分为A、B、C、D 4个阶段。其中,A阶段体积损失基本为0,最大空蚀速率V1和稳定空蚀速率V2为B、C、D3个阶段的分界线。从图2可知,黄铜H62在工况功率700 W下,空蚀孕育期为15 min,空蚀加速期为20 min,空蚀减速期为40 min,并在第240 min时达到空蚀稳定期。其中,最大空蚀速率V1为11.36 mm3/s,最终空蚀速率V2为5.15 mm3/s。

图1 黄铜H62空蚀4个阶段Fig.1 Brass H62 cavitation in four stages

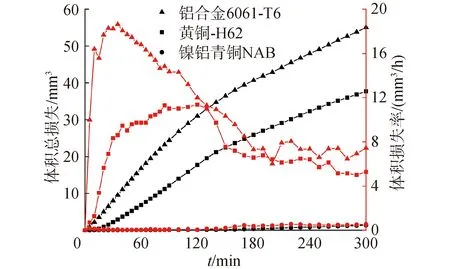

图2 3种材料体积损失曲线Fig.2 Volume loss rate curves for three materials

2.2 各材料空蚀响应特性研究

空蚀的4个阶段中,空蚀孕育期决定着材料的抗空蚀性能[29],空蚀孕育期越长,材料的抗空蚀性能越好。图2分别为300 min内3种材料的体积损失曲线以及体积损失率曲线。观察可以发现,在100 min之前,镍铝青铜NAB基本处于空蚀孕育期,而铝合金6061-T6和黄铜H62则较快进入空蚀加速期;此外,在300 min内,铝合金6061-T6和黄铜H62均进入了空蚀稳定期,而镍铝青铜NAB还处于空蚀加速期。综合来看,3种材料中镍铝青铜(NAB)的抗空蚀性能最好,黄铜H62次之,铝合金6061-T6最差。因此,在相同的输入功率(空化强度)下,材料本身的属性是空蚀程度的重要影响因素。

由于材料的抗空蚀性能不同,不同的材料在不同空蚀阶段的持续时间各有不同。为了更好地分析各个空蚀阶段材料表面形貌变化的细节,选择持续时间较长的空蚀阶段作为基础,探讨该空蚀阶段对应材料的体积损失变化及形貌特征变化的规律特点,镍铝青铜NAB、黄铜及铝合金6061-T6变化如图3~6所示。

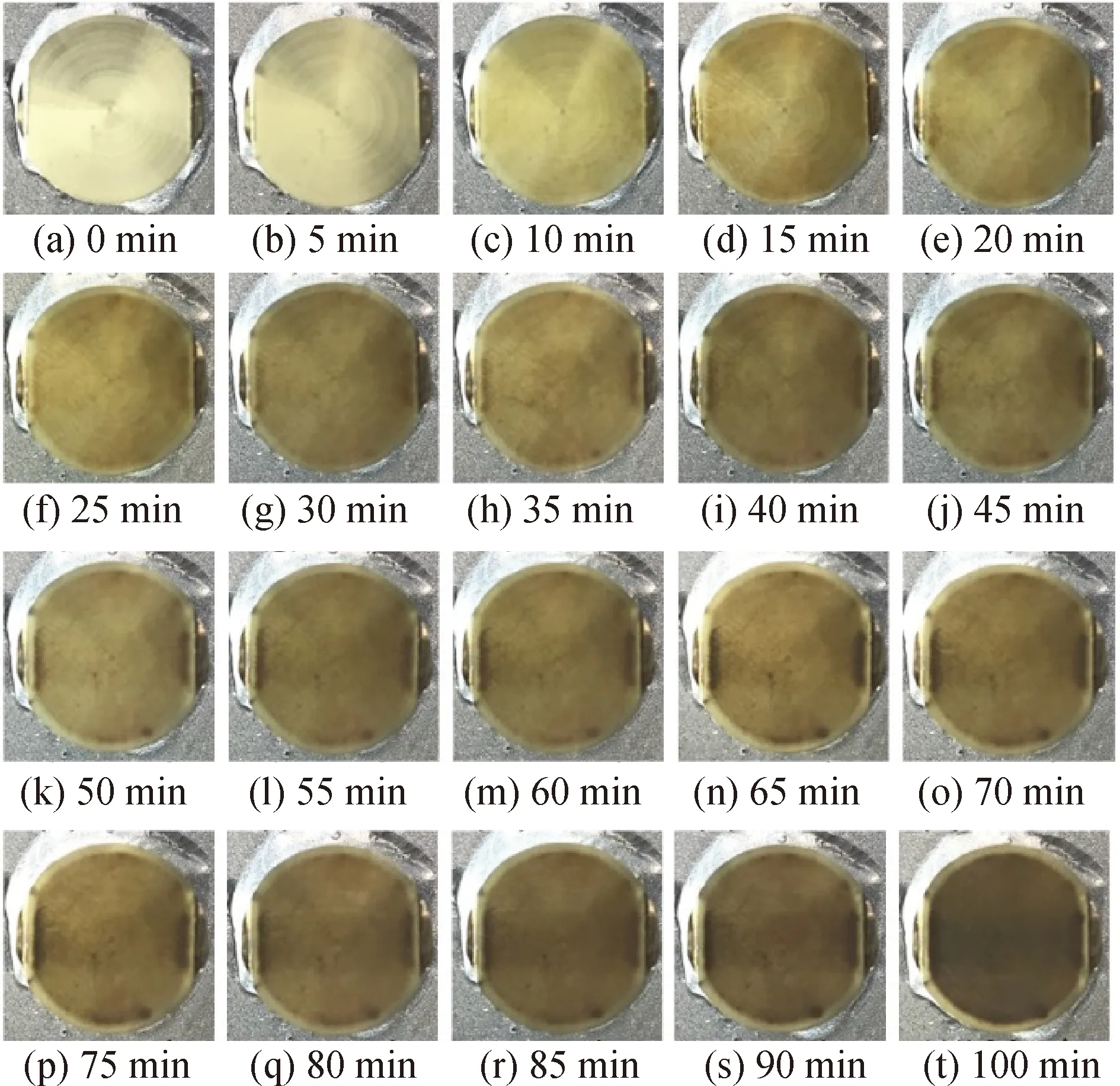

图3 镍铝青铜NAB空蚀孕育期表面随时间变化Fig.3 Ni-Al bronze NAB cavitation gestation period surface variation with time

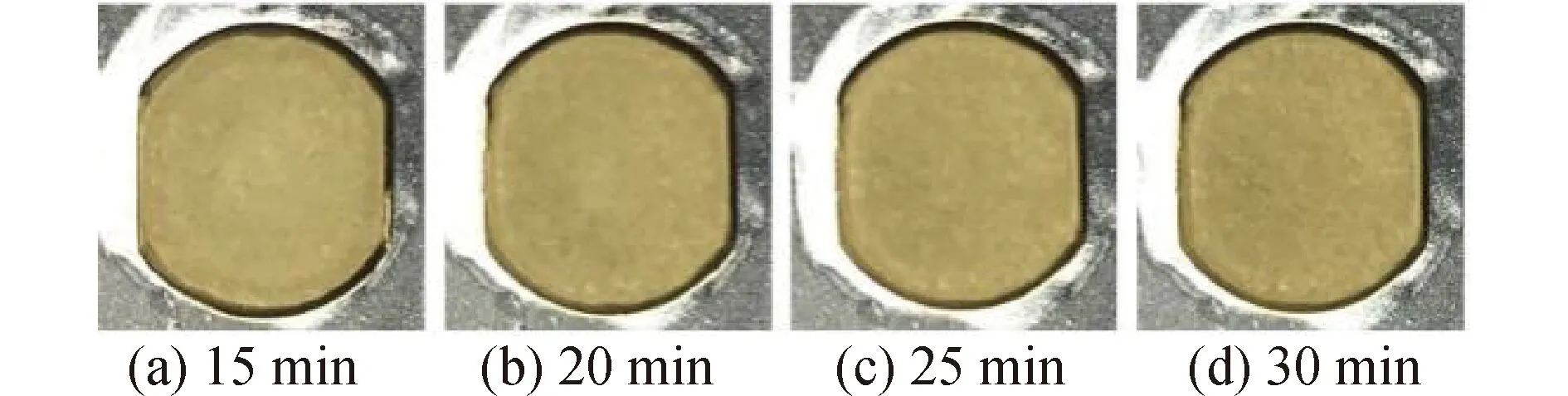

图4 黄铜H62空蚀加速期表面随时间变化Fig.4 Surface changes over time during accelerated cavitation of brass H62

图5 黄铜H62最大空蚀速率表面随时间变化Fig.5 Brass H62 maximum cavitation rate surface variation with time

图6 铝合金6061-T6空蚀减速期表面随时间变化Fig.6 Aluminum alloy 6061-T6 cavitation deceleration period surface variation with time

2.2.1 空蚀孕育期材料形貌变化特征

镍铝青铜NAB整个空蚀过程中,空蚀孕育期的时间最长,在100 min之前体积损失基本为0。在空蚀孕育期,镍铝青铜NAB表面在空泡溃灭的作用下金属光泽逐渐消失,但没有出现明显的空蚀坑。随着表面的暗化,材料的弹性保护机制也逐渐失效,在持续的空泡溃灭冲击下,达到临界时,进入空蚀加速期,发生体积损失。

2.2.2 空蚀加速期材料形貌变化特征

黄铜H62在空蚀加速期及最大空蚀速率阶段的持续时间最长。在15~30 min,黄铜H62进入空蚀加速期,此时材料空蚀表面并没有明显的空蚀坑出现,但是体积损失逐渐增加,材料表面在此阶段以大量的小体积损失为主。最大空蚀速率阶段出现在40~130 min,空蚀表面的空蚀坑首先出现于靠近工件边缘的区域,然后才开始出现于工件的中间区域,在此阶段,空蚀速率因空蚀坑的不断出现而维持在最大空蚀速率阶段。

2.2.3 空蚀减速期材料形貌变化特征

铝合金6061-T6的空蚀减速期出现在100~180 min,持续时间相对较长。在空蚀减速期,铝合金6061-T6表面基本被空蚀坑覆盖,并以该空蚀形态向下及四周进一步延伸,独立的空蚀坑开始连接到一起。大量空蚀坑的出现对周围的流场产生了扰动,从而影响了空泡的溃灭,使材料的体积损失速率下降。

观察发现,各个材料的空蚀表面在距边缘约2 mm的位置首先发生空蚀,然后逐渐向内集聚,而最外侧的边缘区域始终没有被空蚀,形成一个未被空蚀的圆环。这可能是由于空泡在工件边缘位置的溃灭对材料的冲击被周围的液体缓解,承受的破坏力变小。

2.3 输入功率对材料空蚀特性的影响

空蚀是一种十分复杂的流体-结构相互作用的过程,它主要受流场与材料本身2个因素的影响[30]。流场因素包括液体介质、流速、含气量、空泡大小、空泡溃灭时距壁面的距离、空泡之间的相互作用等,而材料本身因素包括材料的力学性能(如强度、硬度等)、表面加工粗糙度等。

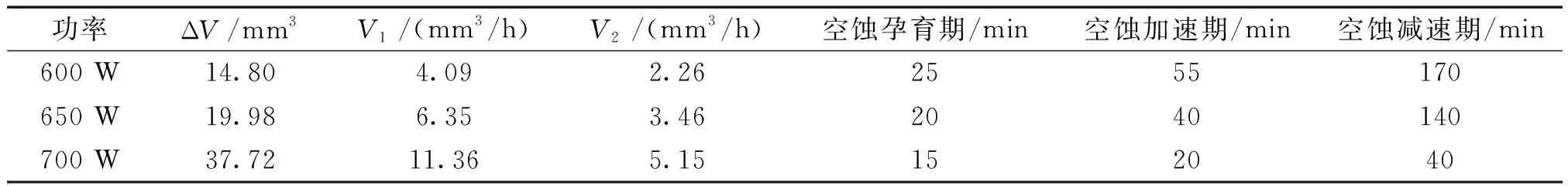

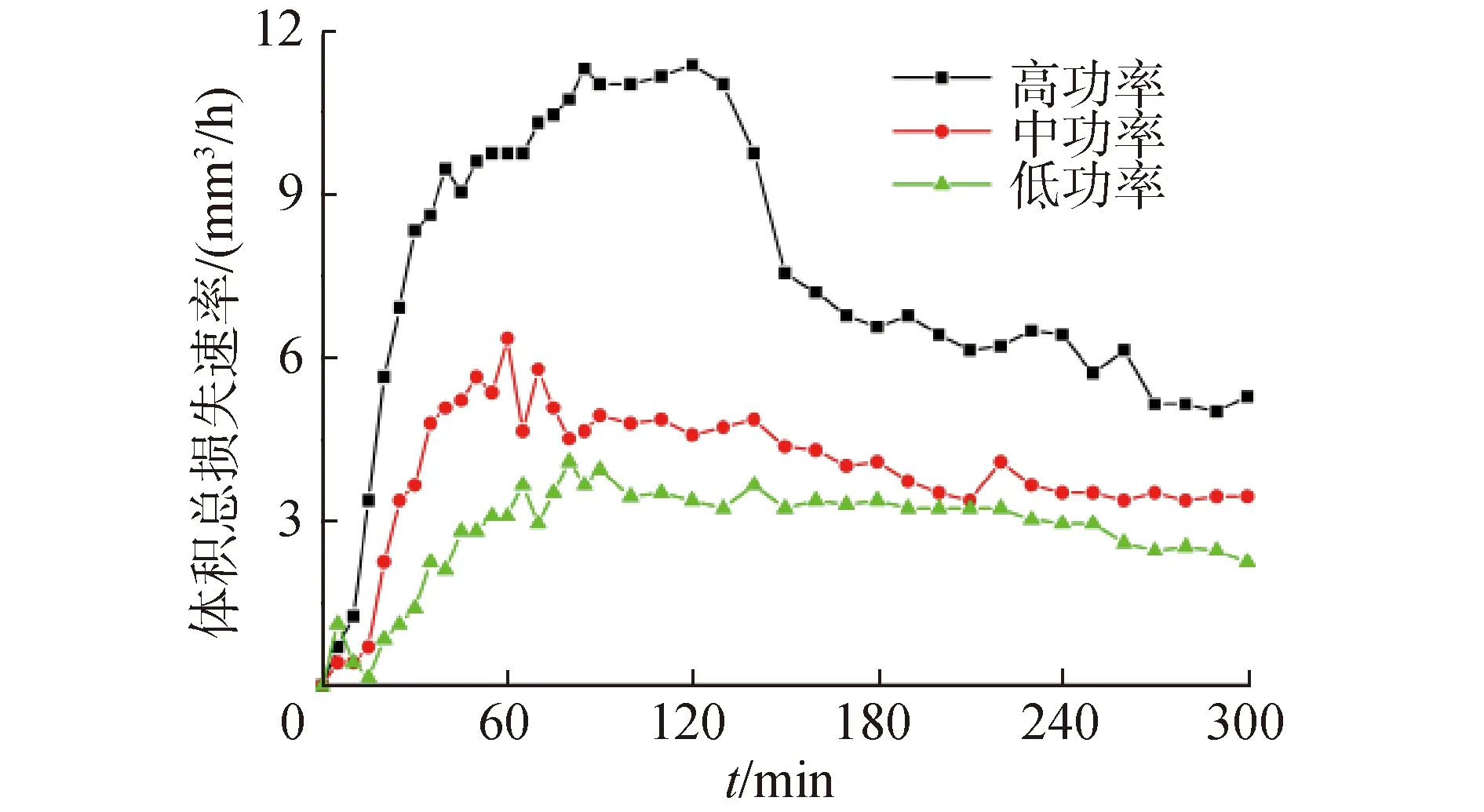

当流场条件改变时,材料的空蚀响应会发生相应的变化,但是会对空蚀过程中各个空蚀阶段的形貌变化特征产生何种影响还有待进一步研究。功率改变时,会改变试样的振动幅值,进而改变空泡产生和溃灭的长度。为了研究外界流场因素是否对材料的空蚀孕育期、加速期等各阶段产生影响,根据前面3种材料的试验结果,选取黄铜H62在高(700 W)、中(650 W)、低(600 W)3个不同输入功率下进行空蚀试验,试验得到的空蚀体积损失曲线及体积损失率曲线如图7、8所示,体积总损失ΔV、最大空蚀速率V1和稳定空蚀速率V2,空蚀孕育期、空蚀加速期及空蚀减速期所持续的时间如表1所示。

表1 不同输入功率下的ΔV、V1、V2、空蚀阶段的持续时间Table 1 ΔV,V1,V2、 Duration of the three cavitation stages at different input powers

图7 不同输入功率下黄铜H62体积总损失曲线Fig.7 Total volume loss curves for brass H62 at different input powers

图8 不同输入功率下黄铜H62体积损失速率曲线Fig.8 Volume loss rate curves for brass H62 at different input powers

由表1可知,随着输入功率的增加,体积总损失ΔV、最大空蚀速率V1和稳定空蚀速率V2均增大。外界流场的改变也会影响空蚀孕育期的长短,并最终对材料的空蚀程度产生影响。随着输入功率的增加,空蚀孕育期变短,可以认为输入功率的增加使得流场的空化强度增大,冲击能量增加,材料更易发生空蚀。空蚀加速期和空蚀减速期随着输入功率的增加均减小,材料将更快地进入空蚀稳定期,高功率下空泡剧烈的溃灭使整个空蚀过程的动态变化阶段大大缩短。最大空蚀速率持续时间随输入功率的增加而延长,而输入功率较低时最大空蚀速率阶段几乎没有。

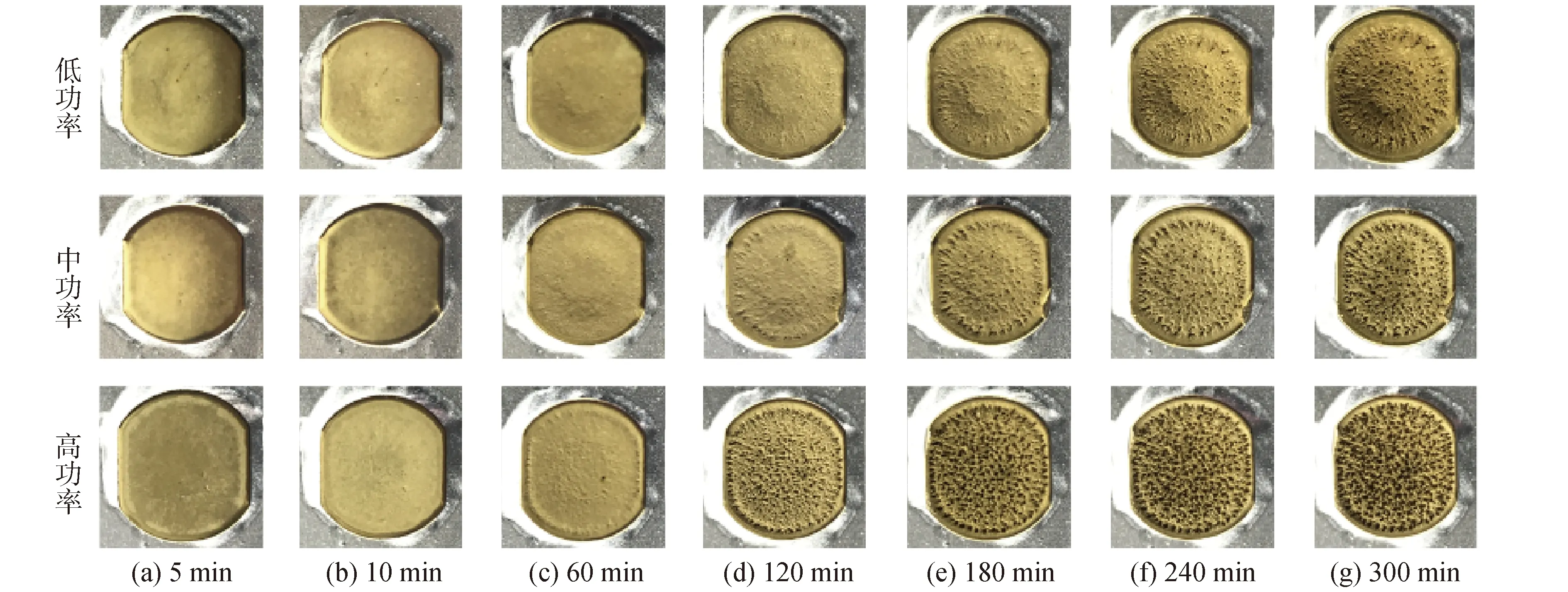

图9为3个功率下黄铜H62表面形貌随时间变化的情况,可以发现高功率下材料表面空蚀坑的数量明显大于低功率,且会更早的出现空蚀坑。

图9 不同功率下黄铜H62空蚀表面Fig.9 Brass H62 cavitation surfaces at different powers

2.4 空化冲击载荷预报分析

材料空蚀孕育期只发生形变而未发生质量损失,是材料变形比较简单的阶段,能够较好地利用材料应力应变的关系对该过程进行数值模拟,而材料其他空蚀阶段均发生质量损失,在空蚀这一物理过程中对材料行为的建模是十分复杂的。因此,为了更准确地实现对空化冲击载荷的预报,对不同材料开展空蚀孕育期内的空化点蚀试验。

2.4.1 有限元数值方法

空化冲击载荷的反演方法有经验公式、纳米压痕技术等方法。经验公式可快速地进行空化冲击载荷的反推,但存在误差较大的缺点。纳米压痕技术通过压痕仪器创造与空蚀坑类似的坑蚀,进而反推出形成该坑蚀的冲击载荷。该技术比较侧重材料的空泡溃灭冲击状态下材料的应力应变等材料行为信息的研究,该方法认为暴露在持续空泡溃灭中的材料行为与正常材料拉伸试验得到的材料行为是不同的,该技术得到材料行为可对材料的本构关系进行修正,但对大量空蚀坑进行载荷的反演成本高昂且浪费时间。本文在空蚀坑试验数据的基础上,借助有限元软件ABAQUS,采用有限元数值技术(finite-element numerical techniques,FEM)对材料进行建模模拟坑蚀过程,依靠数值计算的优点实现空化冲击载荷的反演,寻求空化冲击载荷与空蚀坑形貌特征之间的关系。

Roy[30]通过FEM数值方法对空蚀坑进行重现,水动力荷载参数(σh,dh)与空蚀坑形状几何参数(dp,hp)之间存在一一对应关系。空蚀坑的形成是空化冲击载荷在时间和空间上累计的结果,因此空蚀坑所测得的形状几何参数(dp,hp)可能是不同载荷、不同时刻、多次冲击作用的结果。本文从能量守恒的角度出发,假设每个空蚀坑是由假想的单一空泡作用所形成的结果,假定该单个空泡溃灭后会对材料表面施加一个与多个空泡溃灭后等效的冲击载荷。而这一载荷可以采用(σh,dh)描述其作用强度与作用范围。

材料遭受空蚀时材料行为是十分复杂的,包括材料硬化、失效等。而且材料遭受的是一个瞬态的重复的高压载荷,受到应变率、温度等参数的影响,描述材料在空蚀作用下行为的本构关系是十分复杂的。这需要采用特定的设备进行研究,且目前未得到可靠的结果。本文FEM方法中材料的本构关系采用应用最广泛的方式(材料拉伸试验)测得。

数值重现空蚀坑的关键是如何量化处理每个空蚀坑的空化冲击载荷。本文采用了简单的加载方式,假设空泡溃灭时所施加的载荷为高斯形状[30],利用单一空泡冲击的有限元法,调整施加压力场的参数,以数值模拟实验观察到的空蚀坑。

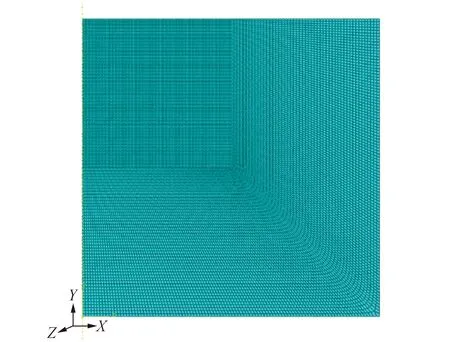

空蚀孕育期的空蚀坑基本是轴对称的,类似“倒圆锥”的形状。因此假设形成该空蚀坑的载荷也是轴对称的。数值计算的几何模型采用轴对称二维无限大的正方形平板,如图10所示。载荷施加为高斯分布的压力载荷。载荷直径dh及载荷σh分别为:

图10 二维轴对称平板Fig.10 2D axisymmetric plate

dh=2rh

(1)

σ=σhexp[-(r/rh)2]

(2)

式中:r为空蚀载荷施加位置;rh为空蚀载荷的半径;σh为幅值;DA=DC=2DE=2DG=8rh。

AB为轴对称边,U1=UR2=UR3=0,即只存在Y方向上的自由度。AC的边界条件6个自由度全部为0,为完全铰接。在材料表面所施加的冲击载荷为高斯分布形式的载荷,该载荷形式是Roy[31]通过试验及数学分析所得的空泡溃灭冲击载荷的简化模型。在壁面附近的空泡溃灭过程中会出现微射流和冲击波。因此,实际荷载比式(2)所描述的荷载要复杂得多,此外,式(2)忽略了加载和卸载过程中的时间因素。

FEM数值计算采用静力分析,分析步时长为6 s,增量步初始为0.01 s,最小为6×10-5s,最大为0.01 s。网格划分采用四边形的全结构网格,对施加压力载荷的位置进行网格的加密,网格划分如图11所示。单元类型为CAX4R(四节点双线性轴对称四边形单元)。

图11 网格划分结果Fig.11 The schematic diagram of meshing

空化冲击载荷施加后,材料的行为呈弹塑性各向同性硬化,因此通过设置密度、杨氏模量、泊松比、屈服应力、塑性形变等参数对材料进行数值建模。

2.4.2 空化冲击载荷与空蚀深度关系探究

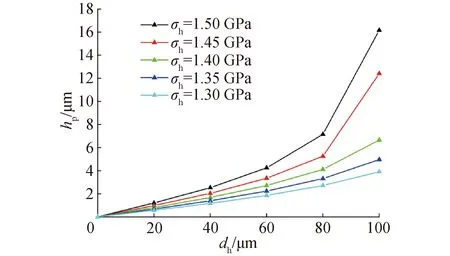

对每个空蚀坑逐个开展反推载荷的计算非常浪费时间,因此,后面寻求空蚀坑深度hp与载荷之间的关系(即空化冲击载荷曲线),建立二者之间的关系曲线,从而能够从趋势线中插值得到我们需要的数据。为了进一步探究空蚀坑深度hp与冲击载荷之间的关系,对黄铜H62均施加不同的载荷(不同载荷幅值σh和不同载荷直径dh),观察空蚀坑深度hp随不同载荷的变化规律。

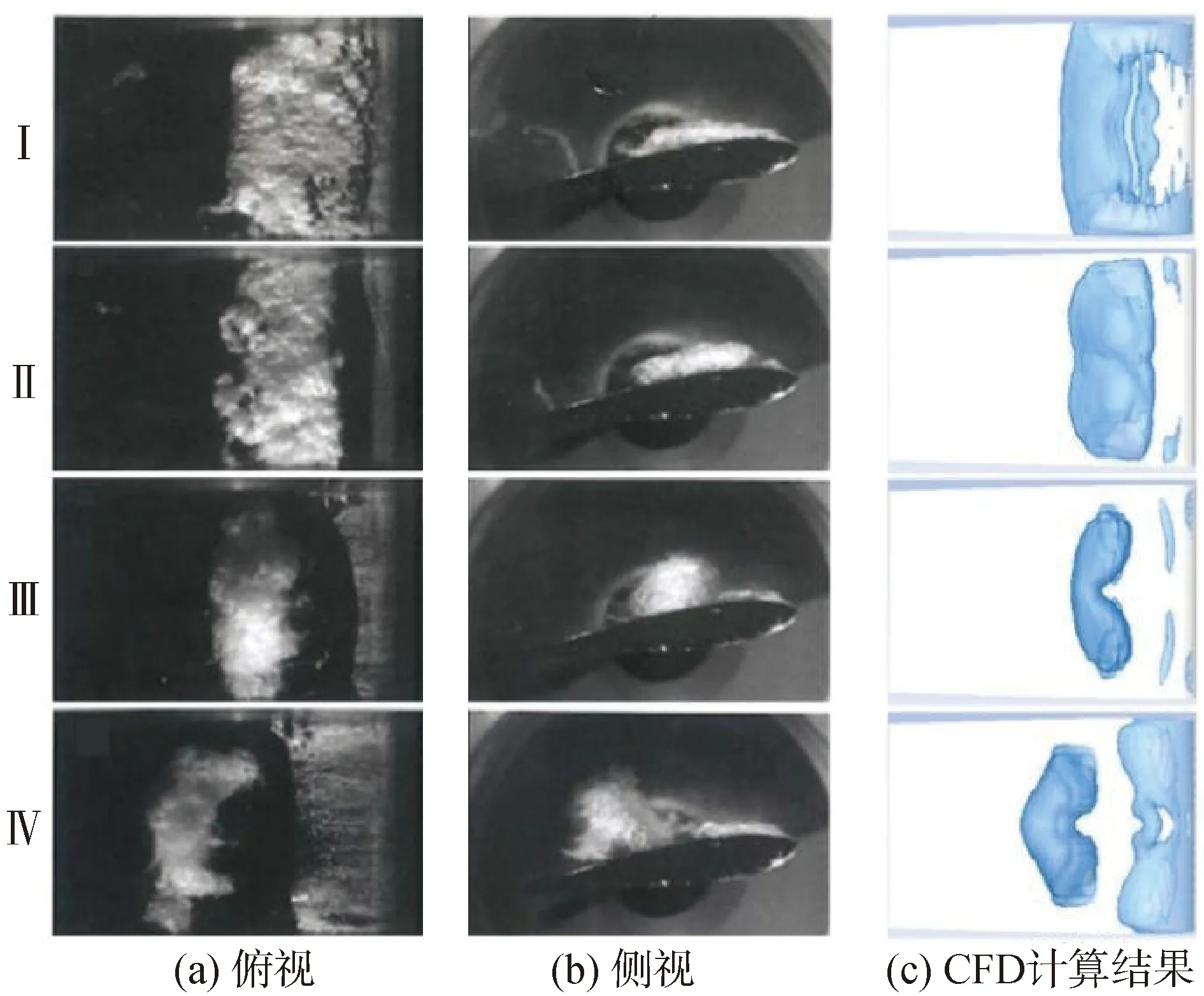

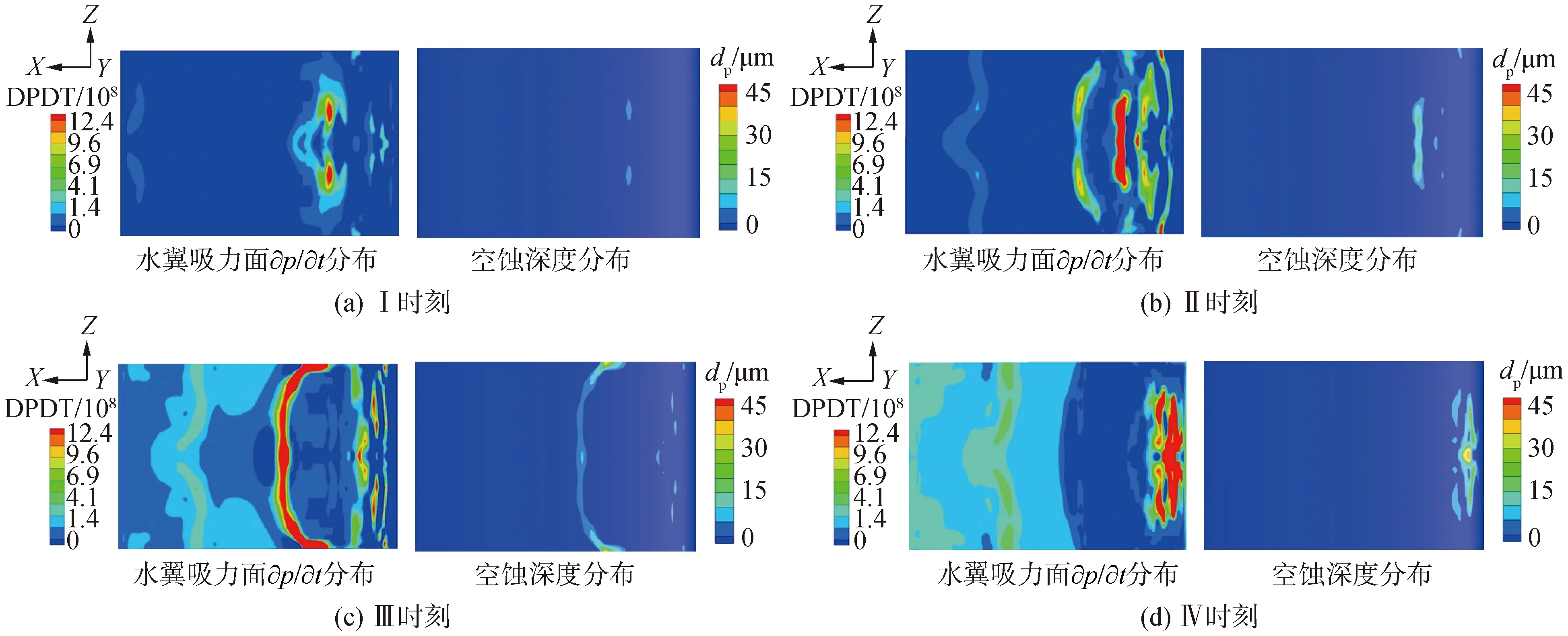

图12可知当载荷直径dh保持不变,空蚀坑深度hp随着载荷幅值σh的增加而增加,且在较小的载荷直径dh(如dh=20 μm)时,增大的幅度较小(几个不同载荷幅值σh的曲线彼此相距较近);而在较大的载荷直径dh(如dh=100 μm)时,增大的幅度较大(几个不同载荷幅值σh的曲线彼此相距较远)。当载荷幅值σh保持不变,空蚀坑深度hp随着载荷直径dh的增加而增加,且在较小的载荷幅值σh(如σh=1.3 GPa)时,空蚀坑深度hp与载荷直径dh大致呈线性增长;而在较大的载荷幅值σh(如σh=1.5 GPa)时,空蚀坑深度hp与载荷直径dh在开始阶段致呈线性增长,随着载荷直径dh的增加空蚀坑深度hp增大速率加快。明显可以看到σh=1.5 GPa曲线在载荷直径80 μm 图12 黄铜H62不同载荷下空蚀坑深度Fig.12 Cavitation pit depth hp of Brass H62 under different loads 2.4.3 与CFD中压力分布关系探究 为了将有限元方法对空蚀坑反推出来的载荷与水翼或螺旋桨CFD数值计算中的压力建立联系,以NACA0015水翼为例,将NACA0015水翼CFD数值[31计算中的水翼表面压力结果与本文反推出的载荷进行比较,探究二者之间存在的联系。图13为NACA0015水翼在攻角为8°时4个典型时刻的试验与数值计算结果。其中,图13(a)、(b)是NACA0015水翼试验俯视与侧视图,图13(c)是采用RANS方法基于FLUENT软件对NACA0015水翼在攻角为8°时的数值计算结果,即NACA0015水翼空泡脱落循环的4个典型时刻,空泡数σ=2.01,流速U=17.3 m/s,水流方向从右到左。图14为NACA0015水翼在攻角α=8°,空泡数σ=2.01,流速U=17.3 m/s工况下油漆试验的空蚀结果,暴露时间为30~60 min。从图13与图14可知,在油漆测试中水翼表面受到空蚀的位置与CFD数值计算中空泡脱落为云空泡的位置具有明显的相关性。Ⅰ、Ⅱ、Ⅲ、Ⅳ4个典型时刻NACA0015水翼吸力面∂p/∂t分布如图15所示。 图13 NACA0015水翼在攻角α=8°时4个典型时刻的试验空泡形态与数值计算吸力面的空泡脱落Fig.13 NACA0015 hydrofoil at angle of attack α=8° experimental cavitation morphology and numerical calculation at 4 typical moments at cavitation shedding on suction surface 图15 Ⅰ、Ⅱ、Ⅲ、Ⅳ时刻NACA0015水翼吸力面∂p/∂t分布与空蚀深度分布Fig.15 Time Ⅰ,Ⅱ,Ⅲ,Ⅳ suction surface distribution ∂p/∂t and cavitation erosion depth distribution of NACA0015 借助与压力梯度有关的空泡侵蚀性参数来判断空蚀的风险[29],空泡侵蚀性参数∂p/∂t为: ∂p/∂tt+Δt=(pt+Δt-pt)/Δt (3) 借助FEM反推出空蚀坑的载荷幅值σh要比CFD数值计算中水翼吸力面的瞬时静态压力大1×104个量级,但与∂p/∂t处于同一量级均为1×109。将2.4.2节中空化冲击载荷幅值σh与空蚀坑深度hp的关系应用到水翼空蚀评估中,得到水翼表面空蚀深度的分布,为以黄铜H62的空化冲击载荷幅值σh与空蚀坑深度hp的关系为例计算得到的Ⅰ、Ⅱ、Ⅲ、Ⅳ4个典型时刻NACA0015水翼吸力面空蚀深度分布。从图中可以看到空蚀发生的区域均在∂p/∂t>1×109的区域,以黄铜H62制作的水翼在攻角α=8°,空泡数σ=2.01,流速U=17.3 m/s工况下,暴露时间30~60 min后,吸力面最大空蚀深度为45 μm。 将图15中4个典型时刻NACA0015水翼吸力面空蚀深度分布与图14中试验后的空蚀区域进行对比,可以发现能够较好地捕捉NACA0015水翼中前部及两侧的空蚀区域,但没有捕捉到NACA0015水翼中后部的空蚀区域。原因为采用式(3)预报的NACA0015水翼表面∂p/∂t较高的区域与图14中试验后的空蚀区域存在误差,因此,应继续改进或采用数学模型对NACA0015水翼表面∂p/∂t进行预报。 1)空蚀孕育期的材料表面逐渐变暗。空蚀孕育期的长短不仅仅取决于材料本身,也会受到外界流场空化强度的影响。当空泡溃灭加剧时,空蚀孕育期也会变短。 2)在外界流场条件发生变化时,不同空蚀阶段的时长也会随之变化。功率变大时,即空蚀强度增大,空蚀损失速率的动态变化阶段(空蚀加速期和空蚀减速期)会缩短,而最大空蚀速率阶段持续时间增加。 3)用参数描述了材料性质与空蚀深度的关系,为考虑材料性质影响的水翼空蚀深度数值预报提供了理论基础。 4)水翼空蚀深度的预报取决于空泡侵蚀性参数和与材料有关的阈值。本文空泡侵蚀性参数能够较好的捕捉NACA0015水翼中前部及两侧的空蚀区域,空泡侵蚀性参数指标有待进一步改进,或采用多参数指标。空化冲击载荷幅值σh与空蚀坑深度hp的关系应用到水翼空蚀评估中,得到水翼表面空蚀深度的分布,阈值的选取可在大量实验数据的基础上,通过机器学习进一步优化。

3 结论