单套管弯管法兰焊缝失效分析及研究应用

2023-08-28苏兰林

苏兰林 王 煜

单套管弯管法兰焊缝失效分析及研究应用

苏兰林王煜

(中国铝业股份有限公司广西分公司,广西 平果 531400)

文章对某氧化铝厂发生泄漏的单套管预热器180°弯头法兰焊缝进行宏观及微观分析,通过对比焊缝坡口与设计,对母材及其焊缝进行化学成分、物理力学性能、金相的试验等方法调查焊缝发生裂纹的原因,发现法兰焊缝失效的主要原因是法兰焊接工艺未按设计要求,坡口和焊缝布置不当造成较高的焊后残余应力,在较高的焊后残余应力、使用过程中的拉应力和管路内高温强碱介质共同作用发生应力腐蚀导致了法兰焊缝破裂泄漏。通过研究分析后在实际生产设备弯管法兰的检测中应严控备件质量,避免造成非停的情况发生。

单套管;焊缝;裂纹;失效分析

引言

某氧化铝厂工艺为10级预热加10级压煮器强制搅拌加热溶出工艺,其中的6级单套管预热器是氧化铝生产工艺中的关键设备,作用是用来预加热料浆。矿浆在单套管预热器被来自相应闪蒸槽的二次蒸汽间接加热到150 ℃~175 ℃,其中内管是料浆,外管是二次汽,单套管的进料量465~470 m3/h,流速约为2.2 m/s,单管压差约8~10 bar。由于弯管端的法兰在工艺运行过程中已多次在法兰与弯管对接焊缝处发生破裂泄漏而造成生产中断,所以需要对破裂弯管法兰进行全方位的检测和试验,找出法兰焊缝裂纹破裂原因,提出预防措施。

1 弯管法兰焊缝检测

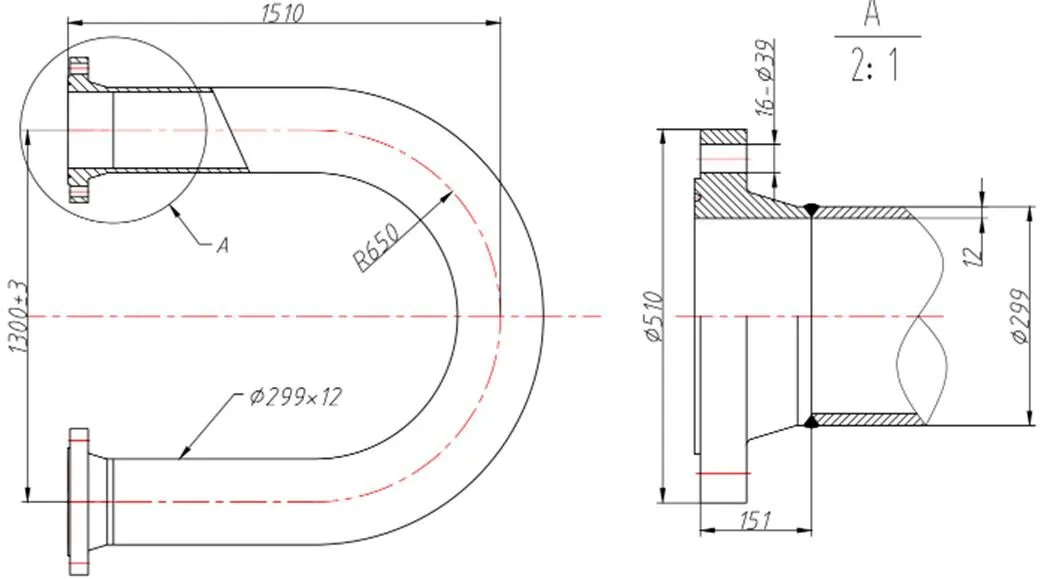

单套管预热器由6级串联的长输管组成,每级6根直管,直管长84 m,每根单套管通过法兰和180度弯头连接,在A/B端每级有3个弯管、6个法兰。单套管预热器技术特性如表1所示,弯头布置如图1所示,弯管结构如图2所示。弯管规格实际为Φ 299×14 mm,壁厚增加的情况在工程中常见,通常由管道加工偏差所致,一般不会对结构安全产生影响。

表1 单套管预热器技术特性

参数名称内管外管 设计压力/MPa6.91.3 设计温度/℃184184 介质特性碱性料浆蒸汽 加热面积/m22172 管道规格/mm材质Φ 299×1220GΦ 377×1020#

图2 弯管结构示意图(单位:mm)

1.1 宏观检测

在发生泄漏的弯管中,法兰与弯管的外壁防腐漆层完好,外壁有少量灰色附着物,未见明显腐蚀产物堆积及机械伤痕,说明弯管在运行过程中能自由膨胀。法兰与弯管内壁有黑色致密氧化膜覆盖,焊缝外形高低不平,焊缝余高过大,焊缝宽度太宽,焊缝和母材之间的过渡不平滑,法兰端面及外部宏观照片如图3所示。

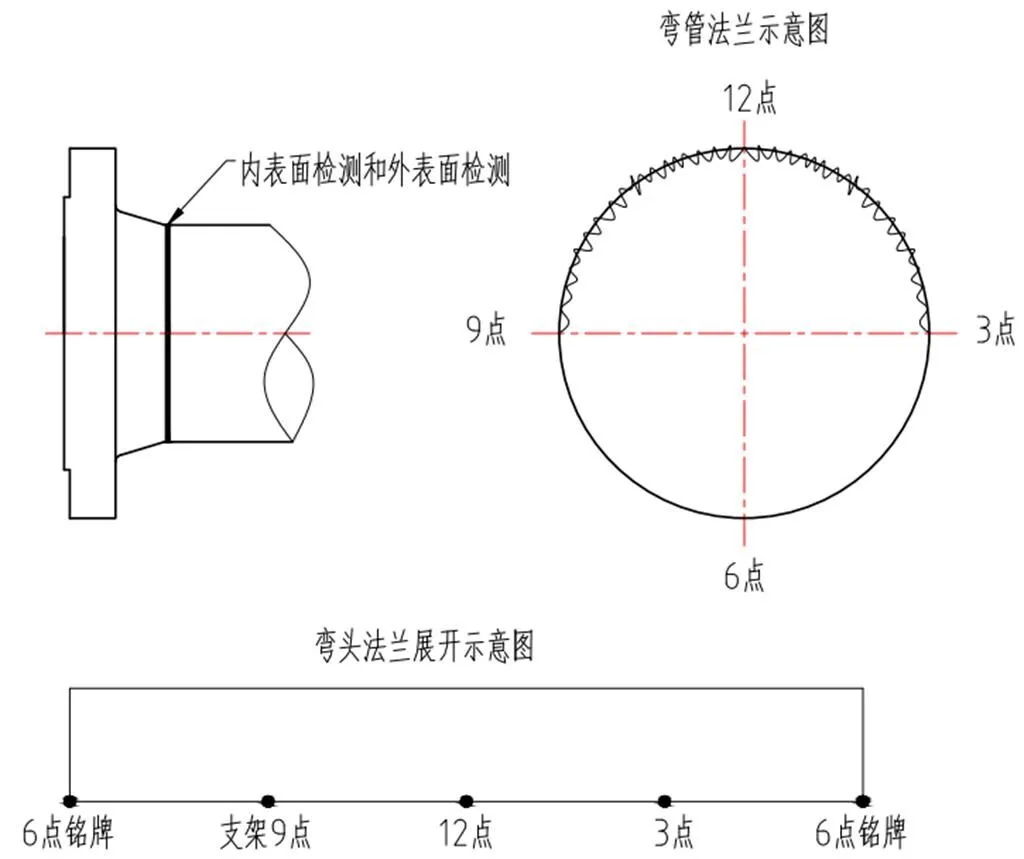

1.2 法兰/接管对接焊缝磁粉检测

为便于描述,对法兰各部位顺时针进行如下编号,12点为正上方,6点为正下方,9点为连接横杆处(如图4)。法兰/接管对接焊缝表面磁粉检测结果有裂纹(如图5),法兰外壁10点至2点位置存在多条人字形裂纹,内壁7点至5点位置存在大量网状裂纹。初步判断裂纹由法兰内壁热影响区多点萌生后向法兰母材逐渐扩展。裂纹附近未见明显的胀粗变形。裂纹由起源区内壁萌生后,沿着环向延伸,并由内壁向外壁扩展,呈现脆性断裂特征。

图4 各部位编号示意图

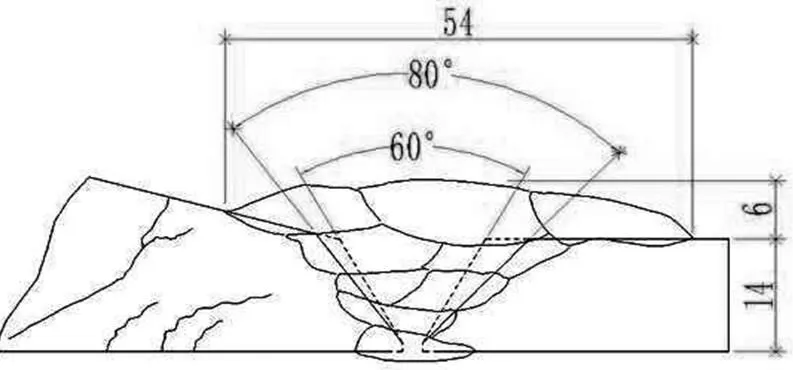

1.3 焊缝横截面分析

焊缝横截面分析试样取样位置如图6所示,观测焊接接头横截面可知(如图7),该接头的坡口角度约为80°,共焊接了5层,第1层至第4层厚度约为14 mm,第5层(盖面层)较厚约为6 mm,打底层已被打磨与母材平齐。盖面焊缝宽度约为54 mm。对于壁厚14 mm的管道对接接头,该坡口设计及焊道的布置不符合相关规定,易造成过多的热输入量,导致残余应力过大,从而影响接头性能[1]。

图6 焊缝截面图

图7 接头测绘图(单位:mm)

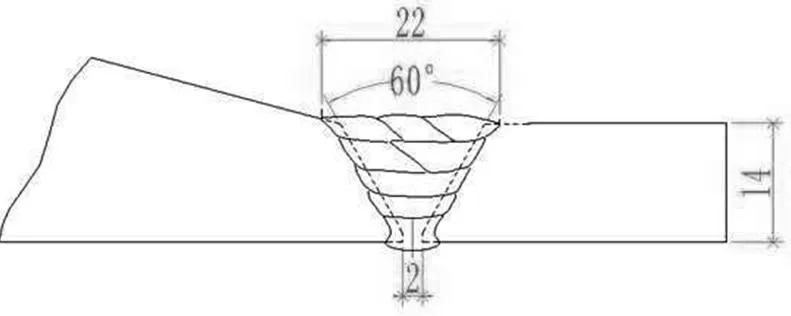

坡口的加工,应按照能保证焊接质量、填充金属量少、残余应力低、变形量小、劳动强度低、便于操作及适应无损检测等原则。对于壁厚14 mm的管道对接接头,应采用60°的坡口角度(如图8),多层多道焊接,单层焊道厚度2 mm,单道焊道宽度不大于10 mm,最终的盖面焊缝宽度约为22 mm,并严格控制热输入量,以获得性能优异的焊接接头[2]。

图8 合理的坡口及焊道布置图(单位:mm)

2 化学成分分析

化学成分分析试样部位位于法兰6点位置,法兰母材经OBLF GS1000-II型直读光谱仪分析[3,4],采集时间为每点15秒,结果如表2所示。其化学成分符合16 Mn的元素含量要求,排除法兰母材对裂纹的影响。因从宏观检测发现裂纹出现在法兰侧母材内壁,而且贯穿法兰壁厚,在管壁上没有发现裂纹,所以只需要做法兰成分分析即可。

表2 法兰母材火花放电光谱分析结果

元素/wt%16Mn(标准)法兰 C0.13~0.200.13 Mn1.20~1.601.457 Si0.20~0.600.414 P≤0.0250.008 S≤0.0100.001 Fe余量余量

3 力学性能分析

3.1 拉伸性能

在法兰6点钟位置无裂纹区域用用电火花线切割拉伸试样。按照标准[5]在美特斯电液伺服试验机上进行室温拉伸实验,结果见表3。试样的室温抗拉强度Rm符合标准[6]中16 Mn的要求。这表明在长时间的运行后失效焊缝的力学性能未发生显著变化。但断后伸长率却远低于标准要求,表明焊接接头的塑性较差。不合理的焊接工艺、坡口和焊缝布置都会导致焊接过程中的热输入过大,造成断后伸长率过低。此外,熔合线附近存在未熔合(拉伸试样表面肉眼可见)是造成断后伸长率过低的又一原因。

表3 室温拉伸结果

取点位置抗拉强度Rm/MPa断后伸长率/% 16 Mn(标准)480~630≥20 焊缝48914.5

3.2 冲击吸收能量

在法兰6点钟位置无裂纹区域用电火花线切割冲击试样。按照GB/T 229-2020开V型缺口在数字式金属摆锤冲击试验机上进行25℃室温冲击实验[7],结果见表4。法兰热影响区室温冲击吸收能量远低于标准[6]中16 Mn在0℃下冲击吸收能量的要求。一般情况钢材的室温冲击韧性远优于0 ℃冲击韧性,但法兰热影响区表现出明显的脆性。这是由于法兰焊接工艺未按设计要求,坡口和焊缝布置不当,层间再热会造成法兰母材热影响区形成粗晶区,严重降低了法兰的冲击韧性。此外,焊后冷却速度过快在母材热影响区形成淬火组织-马氏体,也会降低冲击韧性。

表4 室温冲击结果

取点位置KV2/J 16 Mn(标准)41(0 ℃) 法兰热影响区17.8(25 ℃)

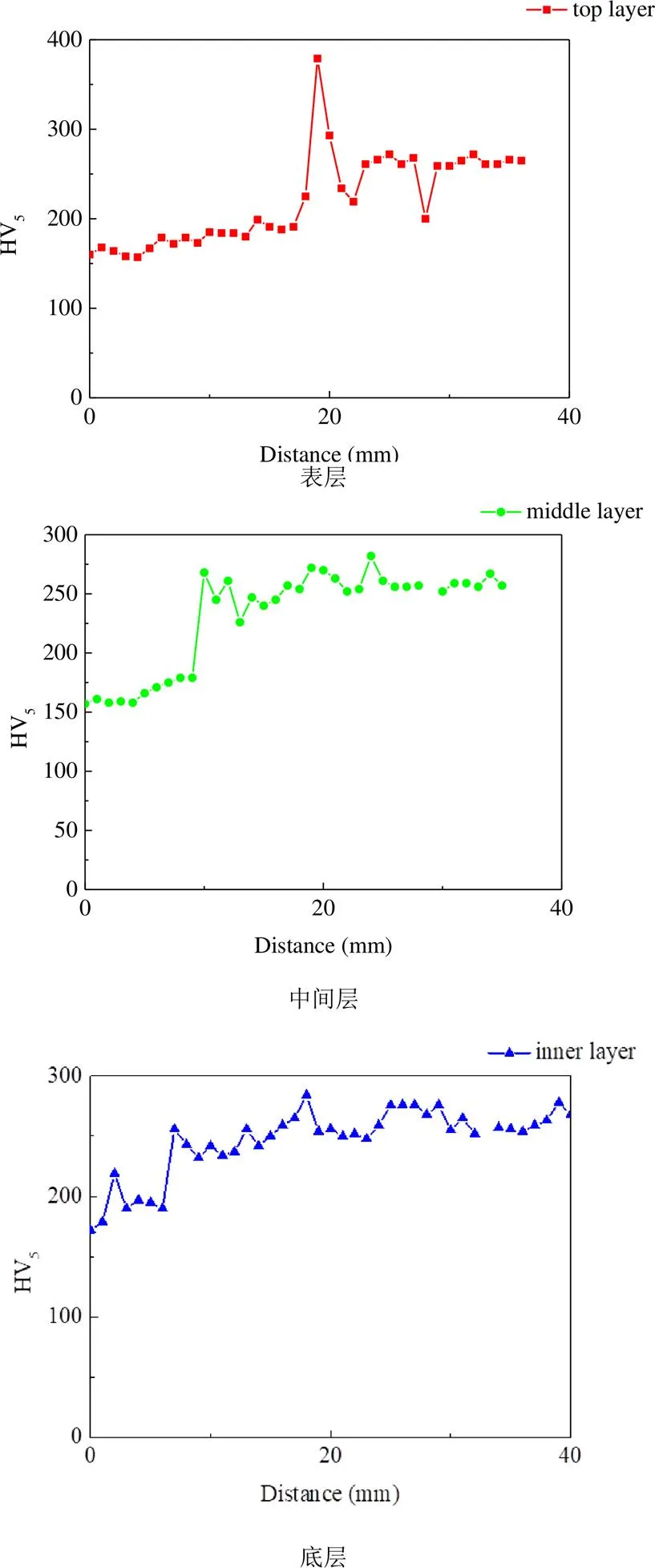

3.3 硬度分析

利用维氏硬度计,从焊缝中心处向法兰侧每隔1 mm测定1个点[8]。在焊缝横截面的表层、中间层、底层分别测量一条曲线,其焊缝横截面维氏硬度结果如图9所示。焊缝的硬度远低于法兰母材的硬度,硬度峰值出现在熔合线附近的热影响区处。焊缝HV158-170,法兰侧热影响区HV240-245,法兰母材HV254-270。标准[6]中16 Mn的要求为HBW128-180,换算为维氏硬度约为HV135-190。法兰的硬度值均超过标准规定的上限值。16 Mn在焊接冷却过程中,未合理控制冷却速度热影响区容易形成淬火组织-马氏体,使法兰的硬度提高,塑性下降。随着硬度提高,法兰的延性和韧性下降,综合力学性能降低,抗裂能力减弱。

图9 焊缝横截面维氏硬度

4 金相组织分析

在法兰12点位置裂纹处切取焊缝横截面金相试样。采用环氧树脂冷镶嵌后,依次用碳化硅金相砂纸100#至1500#预磨,再用2.5 μm金刚石抛光膏进行抛光,随后用4 wt%硝酸酒精腐蚀后采用蔡司AXIO SCOPE ALM 金相显微镜进行观察[9]。

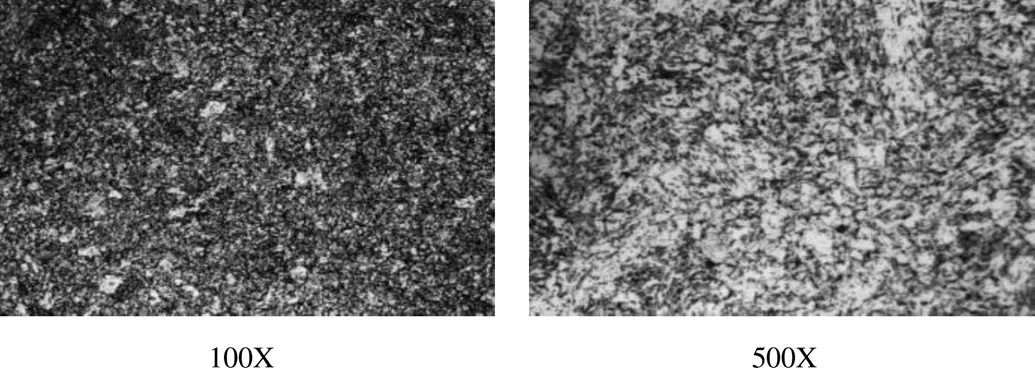

4.1 法兰/接管母材

从截取的金相试样中观察法兰为粒状贝氏体(图10),接管母材组织为铁素体+珠光体(图11),未见异常组织。

图10 法兰母材金属组织

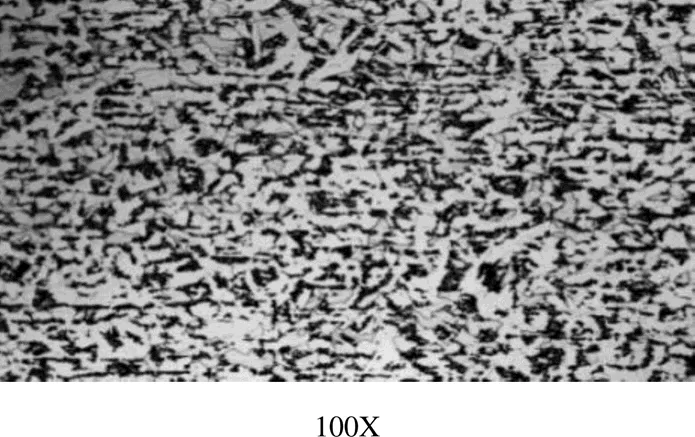

图11 接管母材金属组织100X

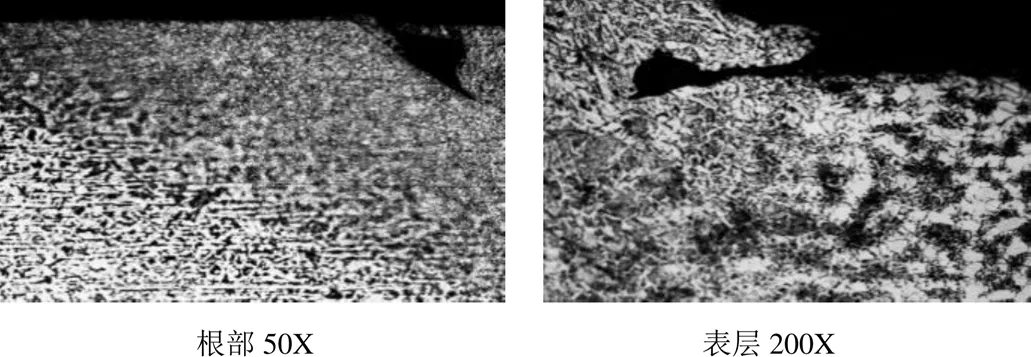

4.2 法兰/接管侧焊缝

从截取的金相试样中观察法兰侧根部和表层热影响区均出现大量板条马氏体组织,表明焊后冷速较高,导致热影响区形成淬硬组织(图12)。焊缝中存在的脆性相会降低焊接接头的延性和韧性,容易发生脆化和断裂。从截取的金相试样中观察接管侧焊缝根部和表层热影响区组织为铁素体+珠光体(图13),未见异常组织。

图12 法兰侧热影响区金属组织

图13 接管侧热影响区金属组织

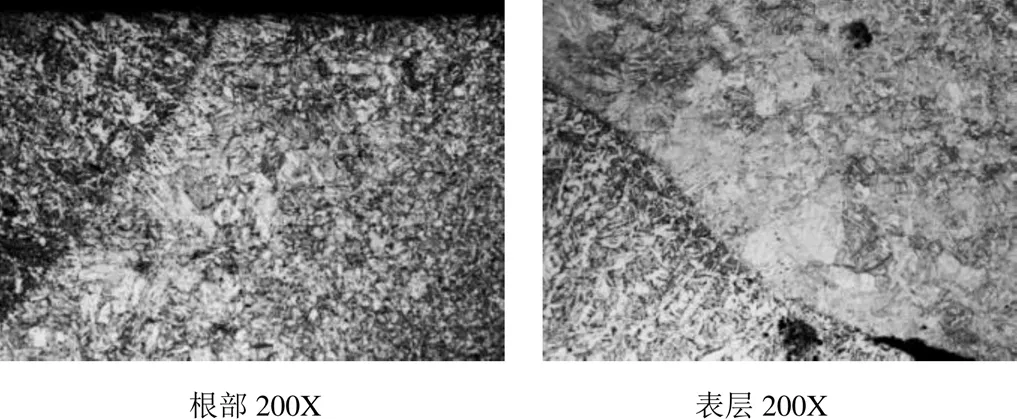

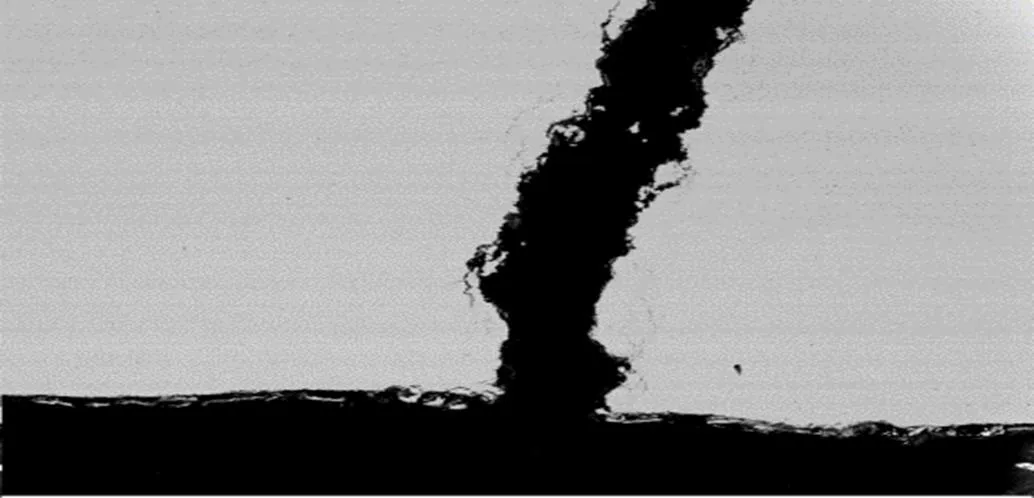

虽然如此,但在宏观检测时用磁粉探伤发现焊缝的根部均存在明显的未焊透,这会显著降低焊缝的综合力学性能。而且通过对位于法兰母材处裂纹附近取样观察组织为粒状贝氏体(图14),裂纹沿晶界扩展,且裂纹内部存在大量腐蚀产物。

图14 裂纹处金属组织

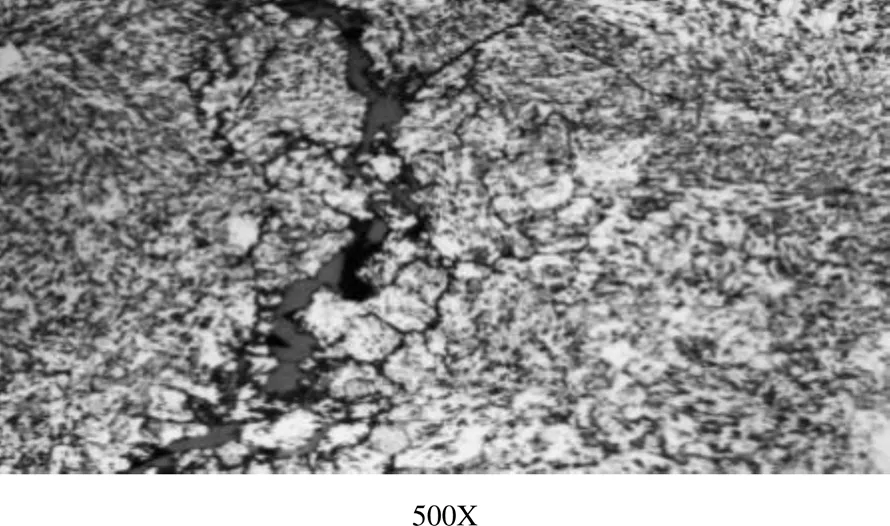

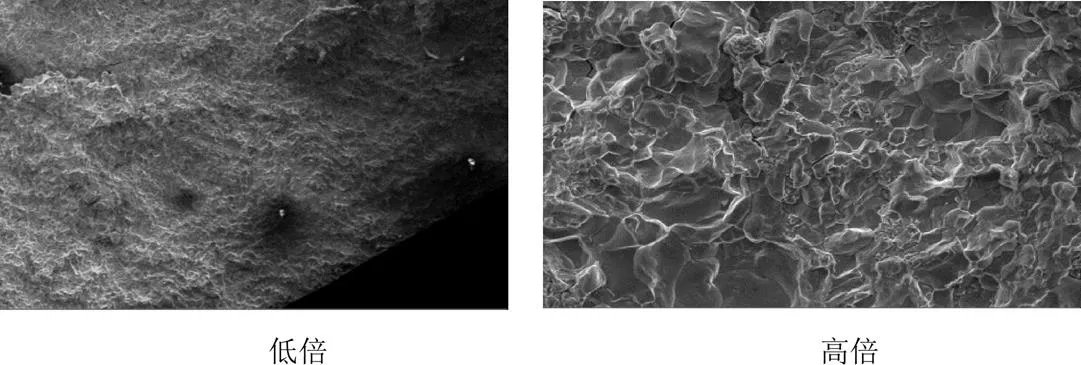

4.3 断口形貌分析

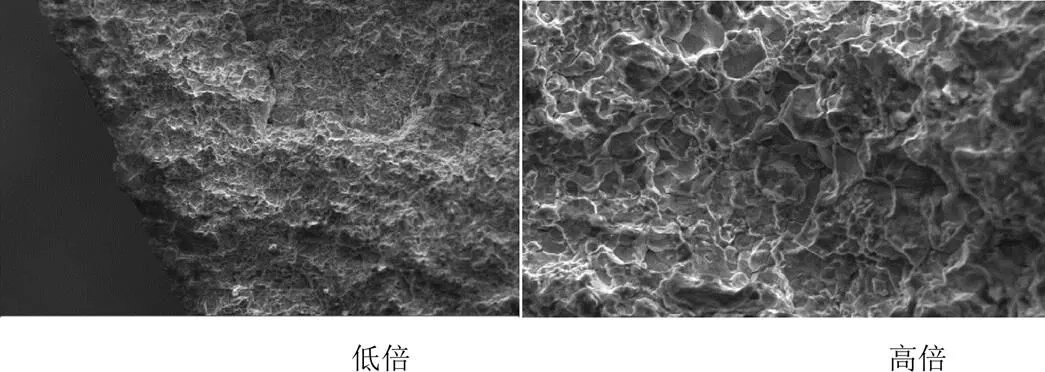

在法兰12点位置裂纹处切用电火花线试样,沿法兰侧主裂纹打开后采用酒精对试样进行超声清洗后,分别利用蔡司EV018扫描电子显微镜对其进行断口分析。法兰断口微观形貌的二次电子像如图15、图16、图17所示。法兰内壁、中部和外壁附近断口呈现典型的沿晶断口特征,且晶界处可观察到大量显微裂纹,晶界处看不出明显的变形迹象,但晶粒表面有轻度的腐蚀,断口上有二次裂纹,断口呈现典型的脆性断口特征。

图15 法兰内壁断口微观形貌

图16 法兰中部断口微观形貌

图17 法兰外部断口微观形貌

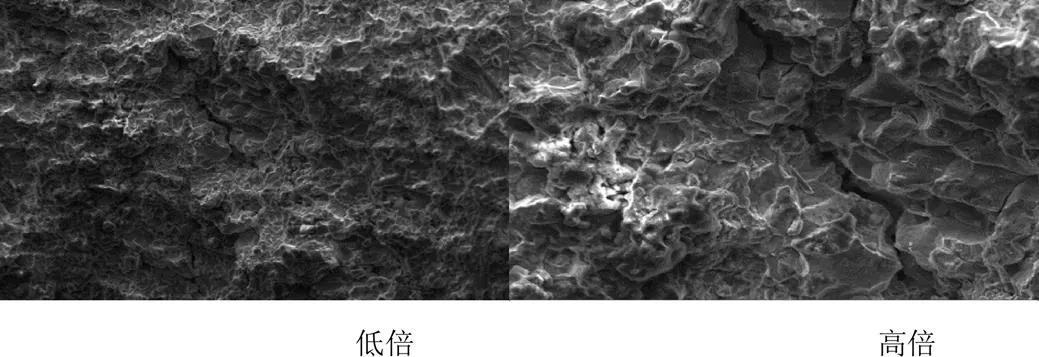

4.4 腐蚀产物分析

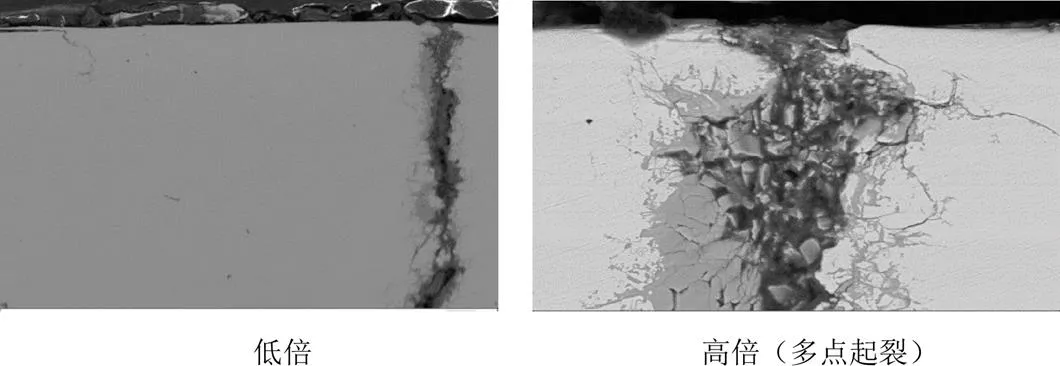

利用电子显微镜对抛光后的焊缝横截面金相试样进行腐蚀产物分析。法兰裂纹已被混杂有金属碎屑的腐蚀产物填充满(图18)。能谱分析表明,腐蚀产物存在大量来自管内料浆的Al、Na、Ca等元素。裂纹表面凹凸不平,数量众多的二次裂纹在主裂纹表面萌生并向金属基体扩展。不仅如此,法兰内壁还可观察到处于裂纹萌生和扩展不同阶段的显微裂纹。图19中可清晰地观察到沿晶界扩展的显微裂纹。法兰外壁除贯穿裂纹外未见其他裂纹(图20)。由此可见,在管内腐蚀介质和应力协同作用下,裂纹是由法兰内壁萌生并向外扩展的。

图18 内壁横截面微观形貌

图19 裂纹尖端扩展前沿横截面微观形貌

图20 外壁横截面微观形貌

5 失效原因综合分析

通过外观检测发现焊缝尺寸不符合要求,焊缝坡口角度、宽度及组装间隙不统一。焊缝过高,波纹粗劣。过大的焊缝尺寸不仅浪费焊接材料,也会增大焊接结构的变形。焊接金属像母材过渡处带有尖角,造成应力集中,降低焊接结构的承载能力。

焊缝附近的法兰成分、抗拉强度符合标准要求,但断后伸长率低于标准要求,硬度大幅超过标准上限,冲击功低于标准要求,原因初步分析为焊后热处理不规范。

断口呈脆性断裂特征。裂纹起源区位于法兰内壁母材处,裂纹从内表面多点萌生,由内壁向外壁扩展过程中在裂纹上伴生有大量二次裂纹,裂纹末端的尖锐缺口引起严重的应力集中,促使裂纹扩展,最终导致焊接结构破坏。断口和裂纹处均可观察到腐蚀产物。因此,法兰破裂泄漏是由于应力腐蚀所导致的[10,11]。

通过弯头法兰的外观分析、焊缝受力分析、实验室检测及应力分析结果,弯管法兰泄漏的主要原因是在制作弯管时法兰焊接工艺未按设计工艺要求,在焊接过程中多次熔敷,使焊道经历多重热循环的叠加作用,造成焊接接头焊缝上分布了较为复杂的残余应力。而使用过程中焊缝上部又受到较大的拉应力,最终在管路内部高温强碱介质作用下发生应力腐蚀导致法兰焊缝破裂泄漏。

6 结论

单套管弯管法兰焊缝失效分析后,利用停汽检修对5个系列线上的所有此位置的弯管法兰,共计114个全部进行检测,对新供备件也进行了抽检,发现在焊缝布置不合理的外壁及内壁焊缝处都检测到超标缺陷,通过检测及时进行了打磨补焊或更换,要求后续供货要严格按设计标准执行,提高无损检测的比列,有效控制焊接质量,避免由于弯管法兰焊缝泄漏造成非停。

通过弯管法兰焊缝失效分析在氧化铝厂生产工艺中的研究应用,结合各种检测手段,保障压力管道的安全运行,为国内同类化工行业压力管道的检测提供探索实践相关内容的参考。

[1]GB/T 9124—2000. 钢制管法兰技术条件[S]. 北京: 中国建筑工业出版社,2000.

[2]NB/T 47008—2017. 承压设备用碳素钢和合金钢锻件[S]. 北京: 中国建筑工业出版社,2017.

[3]GB/T 16597—2019. 冶金产品分析方法 X射线荧光光谱法通则[S]. 北京: 中国建筑工业出版社,2019.

[4]GB/T 4336—2016. 碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法[S]. 北京: 中国建筑工业出版社,2016.

[5]GB/T 228.1—2010. 金属材料拉伸试验标准[S]. 北京: 中国建筑工业出版社,2010.

[6]NB/T 47014—2011. 承压设备焊接工艺评定[S]. 北京: 中国建筑工业出版社,2011.

[7]GB/T 229—2020. 金属材料夏比摆锤冲击试验方法[S]. 北京: 中国建筑工业出版社,2020.

[8]GB/T 4340.1—2009. 金属材料维氏硬度试验第1部分:试验方法[S]. 北京: 中国建筑工业出版社,2009.

[9]GB/T 13298—2015. 金属显微组织检验方法[S]. 北京: 中国建筑工业出版社,2015.

[10]南立志,朱万钦,张军锋,等. 应力腐蚀开裂探讨[J]. 中国科技纵横,2011(9): 306-308.

[11]孔祥军,陶思达. 碱洗塔出口法兰与管线焊缝开裂原因分析[J]. 价值工程,2011(32): 5-6.

Failure Analysis and Research Application of Single Casing Bending Flange Weld

The article conducts a macro and micro analysis of the 180°elbow flange weld seam of a single tube preheater that leaked from an aluminum oxide factory. By comparing the weld seam groove and design, chemical composition, physical and mechanical properties, metallographic tests, and other methods are conducted on the base material and its weld seam to investigate the reasons for the cracking of the weld seam. It is found that the main reason for the failure of the flange weld seam is that the flange welding process is not in accordance with the design requirements. Improper arrangement of grooves and welds leads to high residual stress after welding, and stress corrosion occurs due to the combined action of high residual stress after welding, tensile stress during use, and high-temperature and strong alkaline medium in the pipeline, resulting in the rupture and leakage of flange welds. Through research and analysis, the quality of spare parts is strictly controlled in the inspection of actual production equipment bend flanges to avoid non-stop situations.

single casing; weld; cracks; failure analysis

TG115

A

1008-1151(2023)07-0095-05

2023-02-28

苏兰林,女,广西南宁人,中国铝业股份有限公司广西分公司氧化铝厂工程师,从事特种设备管理工作。

王煜,男,广西南宁人,中国铝业股份有限公司广西分公司氧化铝厂工程师,从事设备及安全工作。