低温条件下SCR 不同载体参数对氨逃逸影响

2023-08-27和志高段绍斌杨辉字进远郭天伟

和志高,段绍斌,杨辉,字进远,郭天伟

(1.671006 云南省 大理市 滇西应用技术大学;2.678400 云南省 德宏傣族景颇族自治州 德宏职业学院)

0 引言

柴油机是比汽油机更加节能的内燃机,其主要排放物是NOX和PM,NOX还原为N2难度相对较大[1]。柴油机富氧燃烧,排放物中剩余氧含量较高,使得转化NOX的还原反应难以进行[2]。国VI 的瞬态测试循环(WHTC)要求NOX排放限值(PEMS)为0.46 g/kW·h;对后处理SCR 喷射尿素也有新的要求,NH3的泄漏不能超过10 ppm。国VI 排放法规还要求NOX排放后处理SCR 必须加装氨逃逸催化器(ASC)[3]。另外,国VI(b)排放要求中增加了整车实际道路排放测试要求和限值,而实际道路的排放量要高于WHTC 测试,导致发动机尾气净化难度进一步增大[4]。这对柴油机机内和机外净化技术都是巨大挑战。

为满足排放要求,目前国内外通用的后处理技术路线为DOC+CDPF+SCR+ASC。其中,SCR 主要采用在催化还原装置前端喷射尿素的方式,将NOX还原为N2,而未参与反应的NH3直接进入大气,造成氨逃逸现象[5]。研究表明,SCR 催化反应在低温环境下NOX的转化效率较低,NOX的不完全转化也是造成NH3逃逸的主要原因[6-7],此外尿素的喷射量也是造成NH3逃逸的重要原因[8]。在实际应用中,还原剂的分布不均匀同样对SCR 的氨逃逸具有显著影响。NH3的不均匀分布会导致SCR系统空间内氨氮比出现偏差,其平均氨逃逸量随氨氮比的增大而增大[9-10]。因此,SCR 系统的催化反应均匀性设计、载体的目数、壁厚、催化剂的涂覆及NOX与催化剂的接触面积对SCR 的低温反应条件下氨逃逸影响研究尤为重要。

本文以四缸直列式高压共轨柴油发动机为研究对象,搭建了加装DOC+CDPF+SCR 后处理系统的试验台架,进行了温度与NOX转化效率的试验、发动机低温工况下氨氮比与SCR 转化效率的试验;在试验研究基础上,构建并验证了SCR 三维CFD仿真软件模型。重点针对目前采用的主流SCR 和ASC 的目数、壁厚、催化剂类型和涂层厚度进行模拟计算,分析了不同设计方案的NH3分布的均匀性、NOX转化效率及氨逃逸,对低温条件下不同载体参数的SCR 和ASC 可行性进行了综合评价。

1 方案设计

1.1 试验设备

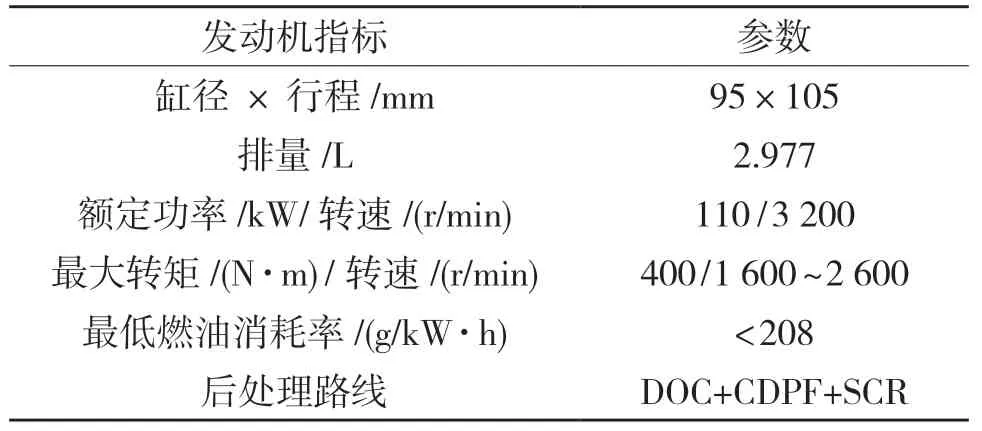

本次试验研究对象为某四缸直列式高压共轨柴油发动机,主要技术参数如表1 所示。后处理系统中SCR 载体涂覆的催化剂为钒基催化剂(V2O5-WO3/TiO2),相关参数如表2 所示。

表1 发动机主要参数Tab.1 Main engine parameters

表2 催化器载体主要参数Tab.2 Main parameters of catalyst carrier

1.2 计算模型及边界条件

通过SCR催化器中的化学反应机理进行分析,按照反应进行的先后顺序可以分为水解反应、SCR催化还原反应和NH3的氧化反应(ASC)3 个部分。其中水解反应、SCR 催化还原反应方程式[11-13]为

氧化反应:为了防止NH3的泄露,在SCR 反应器后端需要加入氧化氨气的反应装置,ASC 反应主要的4 个方程式[14]为

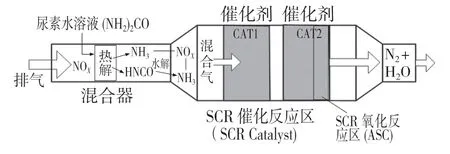

图1 为发动机排气在SCR 催化器中的SCR 反应区域模拟示意图。当发动机工作后排气温度达到催化剂起活温度时,尿素喷射系统开始工作,将尿素水溶液通过喷射器以雾状的形式进入尾气中。经过喷雾、蒸发热解、混合器混合及水解等过程后产生NH3,并在双催化剂(CAT1 和CAT2)的催化作用下发生催化还原反应和氧化反应,最终将发动机尾气中的NOX转化成为N2和H2O。表3 为仿真边界条件参数。

图1 SCR 反应区域示意图Fig.1 Schematic diagram of SCR reaction zone

表3 仿真边界条件参数Tab.3 Parameters of simulation boundary conditions

1.3 模型的构建与验证

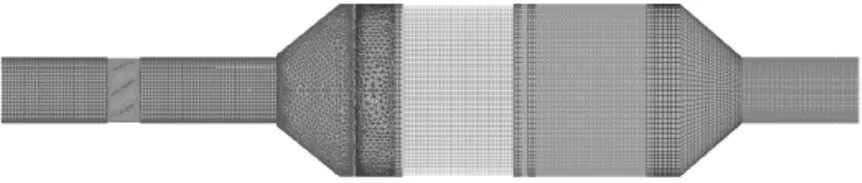

模型采用国内常规的双载体结构,2 个载体包括SCR 催化器1(CAT1)和催化器2(CAT2)两部分。计算采用AVL FIRE 模块进行CFD 三维仿真模拟。图2 为在AVL FIR 中设置条件后的仿真模型。

图2 SCR 仿真模型Fig.2 SCR simulation model

图3 为5 个工况下试验值和仿真值NOX转化效率的对比。由图3 可见,5 个工况下试验值与仿真值的NOX转化效率趋势基本一致,整体平均误差均小于5%,说明SCR 仿真模型的计算与试验趋势有较好的一致性。本次三维仿真计算量较大,主要针对具有较强代表性的A、B、D 三个工况点进行分析。另外,模型计算在1 s 内实现了稳定,所以SCR 模型每个计算时间均设定为1 s,为了保证三维仿真图形的准确性,三维切片选择在模型数值稳定点0.7 s 处。

图3 SCR 试验值与仿真值NOX 转化效率对比Fig.3 Comparison of NOX conversion efficiency between experimental and simulated values in SCR

1.4 方案设计

1.4.1 催化器载体的几何结构

本文构建的仿真模型以堇青石为载体,形状正方形孔道结构催化器为参数模型,载体孔道的几何参数主要包括几何表面积、开放正面区域面积。几何表面积主要影响系统的压降和转化效率,开放正面区域面积主要影响系统压降和体积密度[15]。在载体上涂覆催化剂的涂层,SCR 的催化还原反应和氧化反应均发生在催化剂活性物质的涂层上,涂层与气流相接触,覆盖在固体基质上。方形SCR 催化器结构如图4 所示。

图4 方形SCR 催化器结构图Fig.4 Structural diagram of square SCR catalyst

1.4.2 不同载体结构对比及方案设计

催化器载体孔道的设计对低温条件下催化活性、压降、NOX转化效率都有重要影响,为进一步提高催化器的性能,设计不同方案的载体的目数、壁厚、催化剂涂覆进行模拟计算,通过对相同尺寸的载体体积、直径和长度配比,在低温条件下对SCR 的反应进行NOX转化效率和氨逃逸等方面的对比分析。不同目数、壁厚和涂层厚度的SCR 催化器载体的热物性参数和几何参数如表4 所示。

表4 载体的热物性参数和几何参数Tab.4 Thermal and geometric parameters of the carrier

2 结果及分析

2.1 试验结果分析

图5 为不同低温工况下,NOX排放和SCR 反应对比。试验结果表明,尿素喷射系统根据NOX排放量精确控制尿素的喷射,SCR 催化剂反应较快,NOX转化效率在不同NOX排放量下均有良好的转化效果。在ESC 测试工况下NOX转化效率随排气温度的升高而提高,当排气温度高于195℃时,SCR 的NOX转化效率达到了87%以上;排气温度在260℃的工况下,NOX转化效率减小至76%,原因是随着发动机转速快速上升,排气流量增多近39%,虽然尿素喷射量增多近38%,但在排气温度较低时,空速增大导致SCR 反应时间较短,NOX转化效率较低,氨逃逸量增大。

图5 低温工况下SCR 反应对比Fig.5 Comparison of SCR reaction under low-temperature conditions

2.2 仿真结果分析

2.2.1 不同载体结构NH3 分布对比分析

图6 为A、B 和D 三个低温工况下SCR 不同载体方案载体入口NH3分布均匀度对比。可见在低温工况下,A、B 和D 随着进排气流量的增大,载体入口NH3分布均匀度均有较大提高;载体的目数增多,载体入口NH3分布均匀度提高,其中工况D 的提高最显著,在进排气流量较大时,目数较多的载体3 入口NH3分布均匀度较高。原因是进排气流量和温度的升高,促进了尿素分解和NH3的生成及NH3的混合效果所导致;载体孔目数增多,孔隙率增大,也促进了NH3的分布均匀度。由此可知,低温工况下载体孔目数和壁厚的变化对载体入口面NH3分布均匀度有较大影响。

图6 不同载体方案载体入口面NH3 均匀度对比Fig.6 Comparison of uniformity of NH3 distribution at the inlet of different carrier schemes

图7 为A、B 和D 三个低温工况下不同载体方案SCR 反应NH3分布对比。可见在低温条件同一工况下,随着载体孔目数增多,载体出口区域段的NH3质量分数降低、滑移量减少,其中载体3 方案NH3的滑移量最小。原因是随着载体孔目数增多和壁厚减小,催化剂涂层的表面积增大,NH3/NOX与催化剂的接触面积增大,使NOX转化效率提高及载体后端氧化反应增强,导致NH3的滑移量减少。

图7 不同载体方案NH3 分布对比Fig.7 Comparison of NH3 distribution of different carrier schemes

在相同载体的不同工况中,NH3的滑移量从大到小排序为:工况D>工况A>工况B。工况D 中NH3的滑移量最大,原因是低温工况下随着排气流量较大,尿素喷射量增多,温度较低时空速加快导致NH3不能反应,因此NH3的滑移量增大。

2.2.2 不同载体结构NOx 转化效率对比分析

图8 为A、B 和D 三个低温工况下SCR 不同载体方案NOX转化效率的对比。可见3 个工况SCR反应的NOX转化效率增长趋势相似,转化效率从大到小排序:载体3>载体2>载体1>原载体。在低温工况A 对比载体1、2 和3,随着目数增多和壁厚减小,NOX转化效率均增加约5%,当载体达到600目时,NOX转化效率比原载体上升近15%。

图8 不同载体方案NOX 转化效率对比Fig.8 Comparison of NOX conversion efficiency of different carrier schemes

原因是载体目数增多,单个孔道的直径增大,有较大的催化剂涂层表面积,NH3/NOX与催化剂的接触面积增多,因此反应虽在低温条件下,但载体目数越多,NOX转化效率反而更高。另外,对比不同方案工况A、B 和D 中,工况D 的NOX转化效率增加量最大,工况D 中虽NO2/NOX比值较低,但工况D 排气温度的升高和催化剂涂层表面积增大,共同促进SCR 催化还原反应,导致NOX转化效率增大。

2.2.3 不同载体方案尿素壁膜分布对比分析

图9 为A、B 和D 三个低温工况下SCR 不同载体方案尿素壁膜分布仿真对比。如图所示,在相同的低温工况下,随着孔目数增多,载体入口区域尿素壁膜分布变化情况相同,而出口区域的尿素壁膜面积越来越小,原因是孔目数增多催化剂涂层的表面积增大,载体CAT2 上的NH3氧化剂与尿素和NH3的接触面积也增大,尿素和NH3更多被氧化所导致。不同低温工况下,随着排气流量增多,载体出口区域尿素壁膜面积区域增多,原因是随着排气流量的增多,尿素喷射量加大和空速加快,而SCR 反应时间减少,尿素和NH3的滑移量增多所导致。综上可知,载体的目数越高,NOX转化效率均保持较高,且载体出口区域的尿素壁膜面积较小,氨逃逸量明显减小,使SCR 催化器尿素结晶的可能性降低。

图9 不同载体方案尿素壁膜分布对比Fig.9 Comparison of urea wall film distribution of different carrier schemes

3 结论

(1)不同方案载体参数结构在低温工况下,随着排气流量增大,载体孔目数增多和壁厚减小,对载体入口面NH3分布均匀度有明显提高。

(2)随着孔目数的不断增多和壁厚的减小,不同方案NOX转化效率均增多约为5%;载体3在排气温度较低时NOX转化效率比原载体上升近15%,当温度超过200℃,NOX转化效率均超过90%。

(3)随着载体孔目数增多和壁厚的减小,低温工况下载体入口区域尿素壁膜分布情况基本一致,而出口区域的壁膜面积减小,氨逃逸量减小显著;载体的多孔和薄壁结构,能显著改善低温下SCR 催化器的NOX转化效率和氨逃逸。