一种开卷落料线卷料缺陷自动识别抛料系统

2023-08-25李涛廖端尹志勇黄永普陈亮广汽乘用车有限公司宜昌分公司

文/李涛,廖端,尹志勇,黄永普,陈亮·广汽乘用车有限公司宜昌分公司

为了提高冲压落料线的成材率及生产效率,降低原材工艺报废。我司与钢厂共同推进提升单卷交付重量,促进成材率提升课题。通过行业内交流,得知目前各主机厂提升平均卷重的最优对策为:卷料局部问题区域标记,带缺陷交付。带缺陷卷料交付后,主机厂在使用过程中需对缺陷部位进行识别、挑选、处理,通过调研分析,目前采用智能相机在开卷落料线进行缺陷标记识别,然后进行缺陷材料自动抛料处理,提升落料线生产效率和成材率,同时消除缺陷材料对冲压生产线带来的品质不良或设备损伤。

2023 年消费恢复形势未达市场预期,汽车消费低迷。开年以来乘用车整体市场持续下行,3 月份竞争进入白热化阶段,部分车企发起了力度空前的价格战,这场血拼异常惨烈,艰苦卓绝。面对这场残酷的攻坚战,冲压车间积极响应降本增效战略,通过调研及行业对比分析论证,材料报废及开卷线生产效率提升最为棘手,冲压联合各钢厂共同提出材料钢卷大卷带缺陷交付课题,旨在提高冲压落料线的成材率及生产效率,降低原材工艺报废,降低制造成本、提升利润空间。

冲压开卷落料工艺流程及成材率

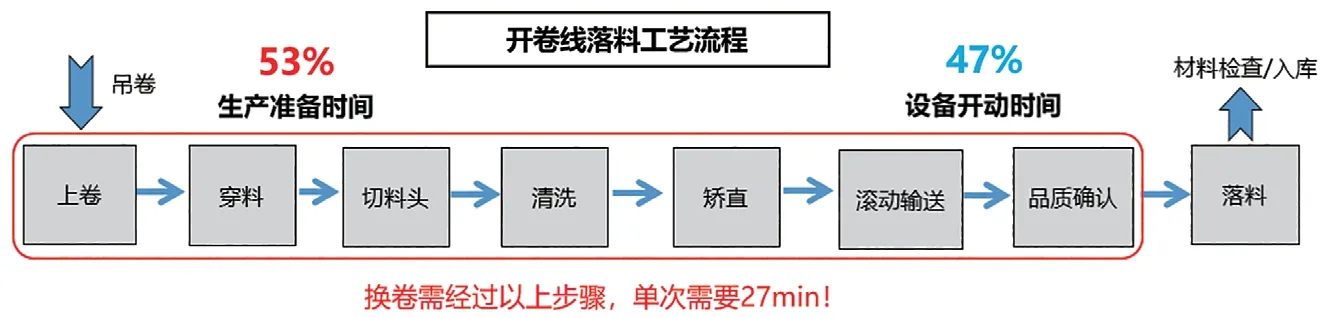

根据企业与钢厂的采购协议,将卷重8 吨及以上的钢卷称为大卷,小于8 吨的钢卷统称为小卷。由于卷料受生产工艺限制,生产过程中会产生如亮点、黑点、划痕等7 种缺陷,过往为保证卷料生产品质,钢厂会对生产中发现的异常部分进行分切,造成交付卷重较小,钢卷数量变多,生产同样多的板材需要进行多次穿卷、切除料头、料尾的卷料,导致材料报废,生产效率低下。开卷落料线的生产工艺流程如图1 所示。

图1 开卷落料线生产工艺流程图

从钢厂运输过来的钢卷需要通过起重机吊运至承卷台上,由芯轴实现穿料,保证钢卷固定,同时能转动开卷成为钢带,为保证生产材料洁净度,钢卷外圈需要切除,防止异物通过设备带入粘附在生产的板材上,导致品质异常,切除卷料外圈的钢带首先通过清洗机进行清洗,然后进入矫直机进行矫平,消除钢卷的弯曲应力,保证板材平整,再通过输送机送至压机,按照需要的板材大小、形状进行剪裁,品质确认无异常后,进行正常落料,最后通过皮带输送机进行运输,高精度伺服拍档器进行堆垛,达到设定数量后通过叉车叉运材料入库。

结合开卷落料线生产工艺,梳理出材料成材率示意图如图2 所示,得出成材率的计算公式:成材率≈X/(a+X+b),通过公式可得卷料越大,单卷落料长度越大,成材率越高。

图2 开卷落料线材料成材率示意图

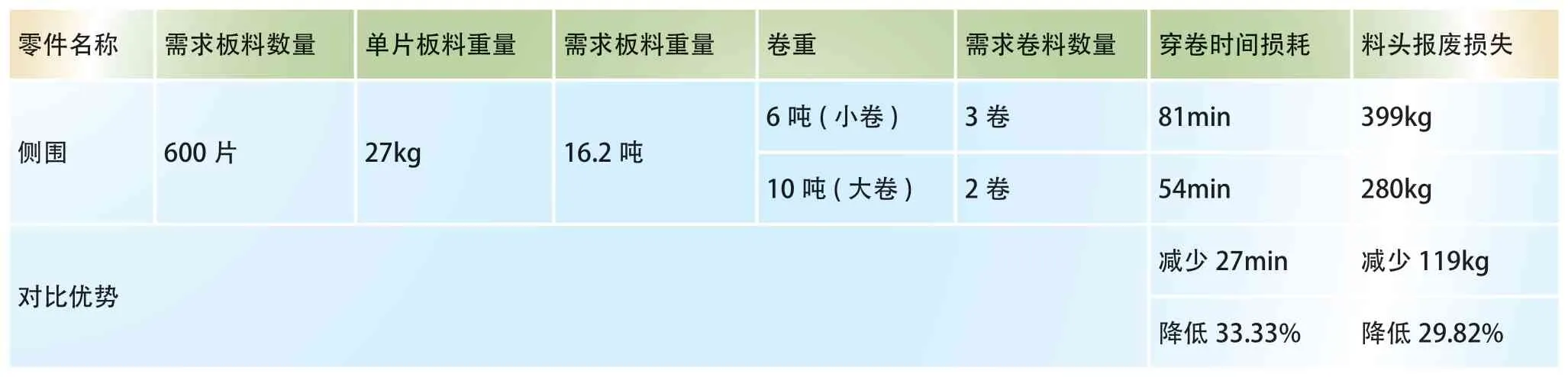

通过对比同种零件生产同样数量的板料,10 吨的大卷相对于6 吨的小卷的生产时间及材料报废,见表1,可得大卷相对于小卷可以节省穿卷时间27min,效率提升33.33%,料头料尾报废损失减少119kg,报废率降低29.82%,成材率提升0.8%。

表1 开卷落料线材料成材率

开卷落料线材料缺陷识别处理方案

为了提高冲压落料线的成材率及生产效率,降低原材工艺报废。宜昌分公司冲压科及采购科联合各钢厂,共同推进提升单卷交付重量,促进成材率提升的课题。通过对比分析及沟通交流,得知目前各主机厂提升平均卷重的最优对策为:卷料局部问题区域标记,带缺陷交付。带缺陷卷料交付后,主机厂在使用过程中需对缺陷部位进行识别、挑选、处理。

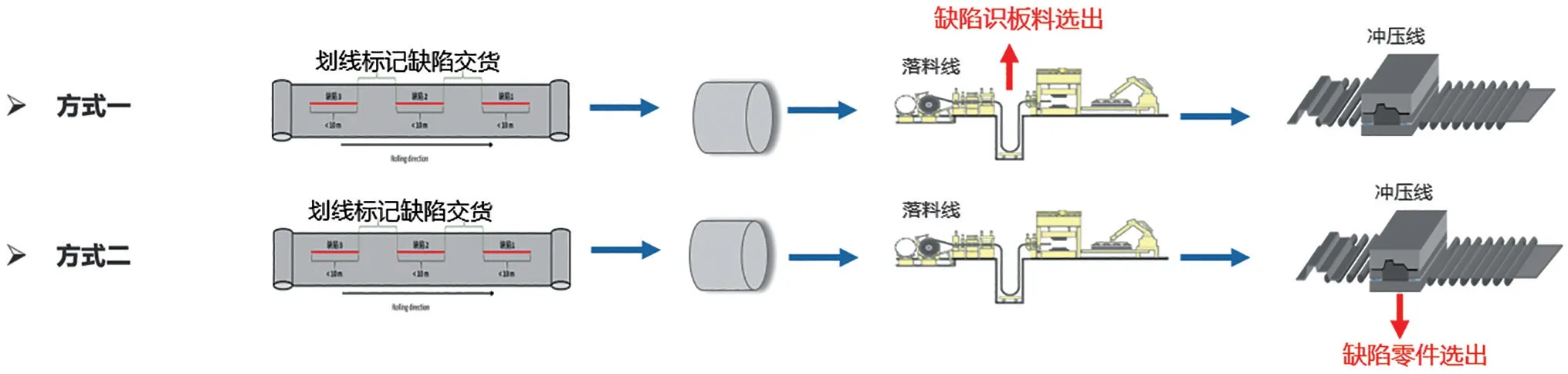

材料缺陷部位识别处理方法示意图(图3),主要有两种方式:方式一,在开卷落料线识别缺陷并进行处理,会导致生产停线排查,生产效率损失;方案二,在冲压线识别缺陷并进行处理,但存在异常流出的风险。

图3 材料缺陷识别处理方法示意图

针对上述两种缺陷处理方式,分别制定了两种大卷废料段在线检测处理方案,如图4 所示。方案一,采用最新线扫相机技术,需要配套光源、编码器等,成本高,抛料逻辑实现难度较大,采用高速相机识别的准确性需验证;方案二,采用普通的视觉相机,A/B 线各需要配套1 个智能相机,难点是拍照点受机械手动作影响,拍照时序,以及拍照视野需要探讨。

图4 大卷废料段在线检测处理方案

两家厂商的面型相机均可满足方案一,两家的线扫相机均可满足两种方案,但需要增加配套光源和编码器,报价均高于25 万元,基恩士的新款高速面型相机20ms 的处理时间,理论上可满足方案一现场的视觉检测需求;通过经济性、安装调试周期等多方面的对比考量,最终选择采用基恩士的面扫相机在开卷落料线进行材料缺陷识别、处理。

开卷落料线大卷材料缺陷在线检测处理系统

创新前的情况

改善前主要存在的问题:为了防止大卷中的缺陷流入生产线,一是采用将缺陷切除,小卷交付;二是对大卷中缺陷人工标记,直接落料,主线生产为零件后再选别。

改善对策实施

⑴通过视觉相机识别材料缺陷标记。通过分析调研及现场实地考察,对生产线体工艺流程进行对比论证,将视觉相机安装在开卷落料线进给辊之前最为合适,既能保证视觉拍照空间和拍照效果,又能提供抛料反应时间,确保精准抛料,具体安装位置如图5所示。

图5 视觉相机安装位置

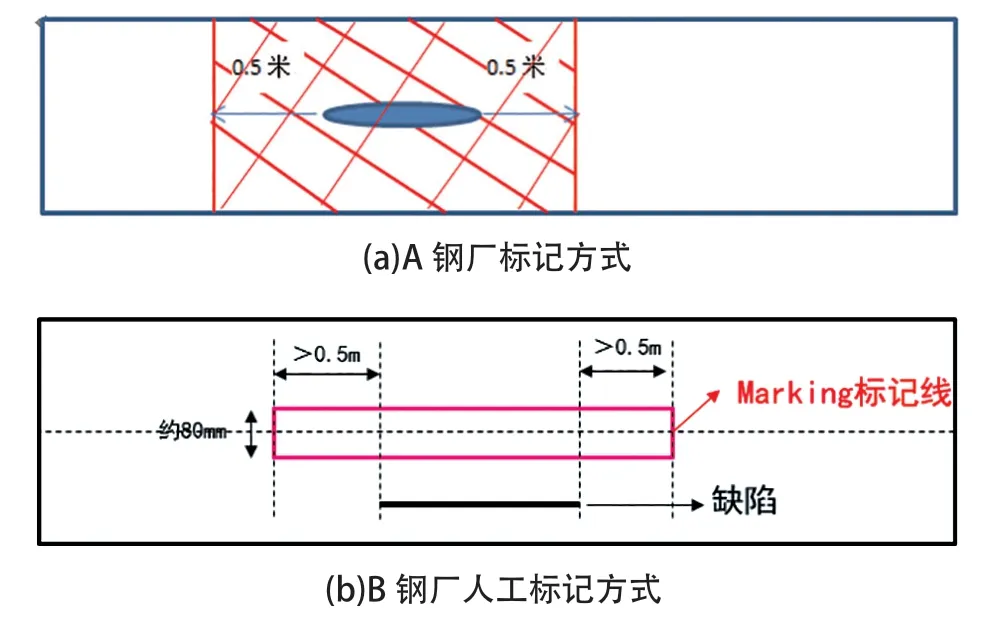

⑵视觉模板制作。由于设备工艺等原因,各钢厂采用了不同的画线形式,但都对颜色进行了统一。标记最重要的要求为易发现,主要标记方式有两种如图6 所示。

图6 两种标记方式

通过可实施性及经济性的对比分析,与钢厂达成统一意见:选择方案一的标记形式作为本次改善的标识样式;结合视觉标识,制作视觉模板,由于视觉拍照区域在拍摄的照片中,搜索区域里面有标记的线条则认定为该处材料为缺陷材料,通过研究对比基恩士视觉系统各种工具的应用用途,最终选用“防止错位”工具,调整拍摄亮度及曝光时间,改善拍照效果,保证在搜索区标记颜色的线条能被识别到,通过设定相似度的分值来判断识别是否NG,同时输出信号传递给PLC,通知系统识别到材料标记,按照对应的处理方式对缺陷材料进行处理。

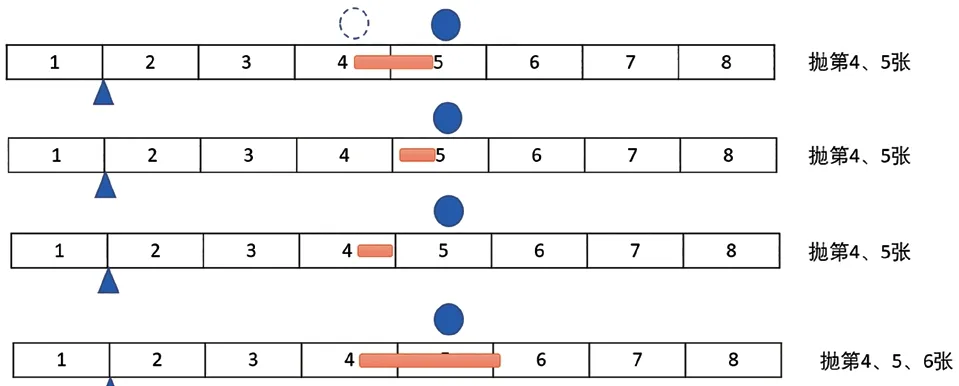

⑶自动抛料功能优化。结合现场控制逻辑,制定自动抛料方案(图7),编写自动抛料程序,视觉相机在识别到材料缺陷标记时,输出信号给PLC,PLC根据当前生产零件的送料长度自动计算当前缺陷所在抛料张数。当落料模具冲压到该缺陷材料时,会直接将缺陷段板料抛料,然后继续恢复生产。

图7 自动抛料方案

⑷HMI 控制面板新增抛料零件跟踪显示。为了充分展示识别到的零件与抛料零件准确性,在HMI 控制面板增加零件抛料跟踪示意图。当识别到缺陷材料后,屏幕显示识别位置,同步根据零件送料情况,显示需要抛料的零件距离及所在张数,方便人员跟进抛料零件是否正确。

创新改善验证

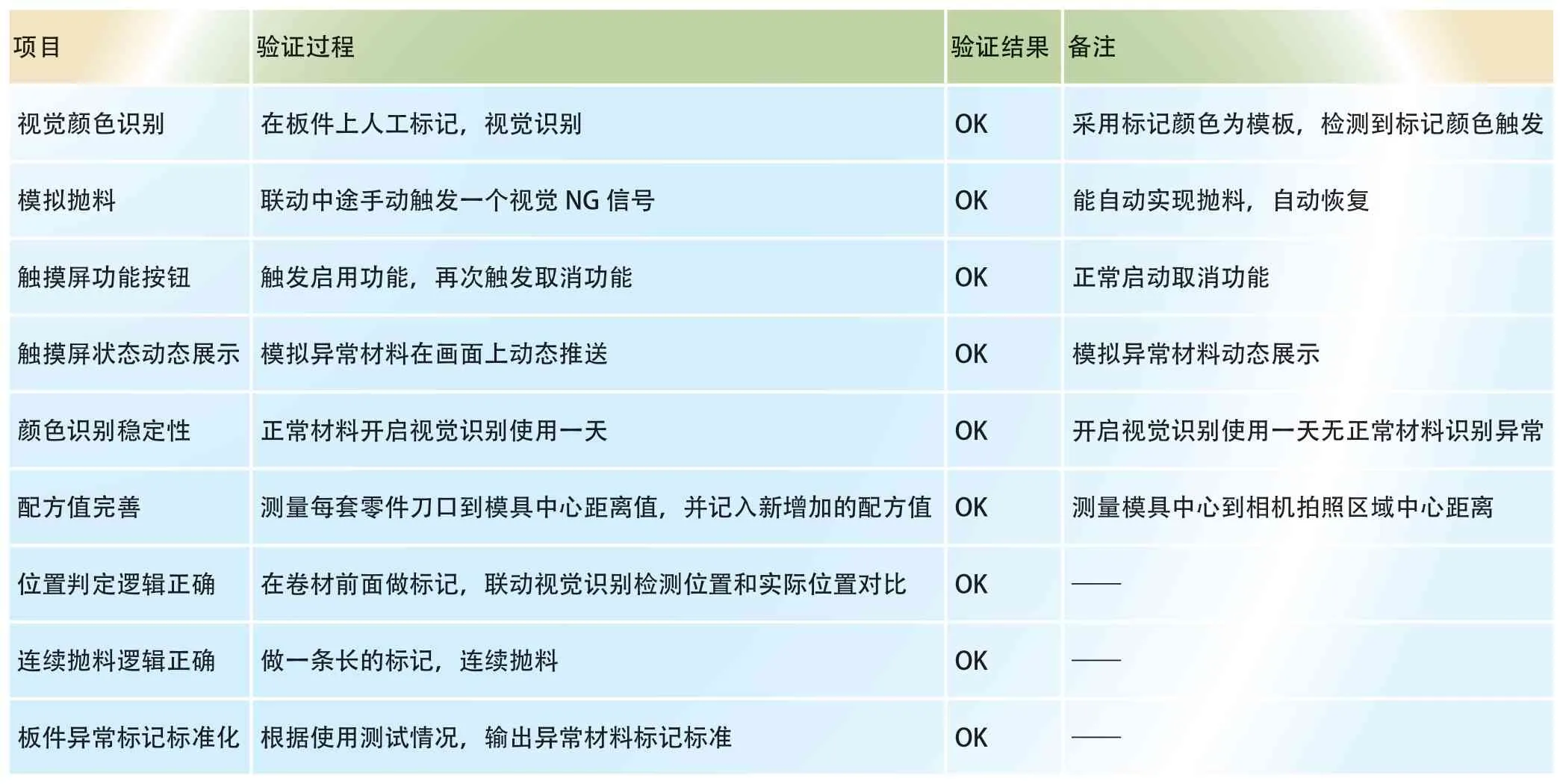

通过测试验证,视觉相机识别功能正常,自动抛料程序正常,结果见表2。能自动识别材料缺陷并自动处理,不影响正常生产,为整体的生产效率和成材率提升创造条件。

表2 测试结果

结束语

本文创新提出了一种开卷落料线自动识别抛料系统。该系统的投入使用,让带品质缺陷的大卷交付能够顺利实施,通过本次改善,同样卷重的大卷可节省落料线换卷时间27min,减少材料报废119kg;钢厂加工成本预计可节约22.3 万元/年。