一种侧围外板回弹补偿方法研究及应用

2023-08-25王双枝高双明杨谊丽安徽江淮汽车集团股份有限公司

文/王双枝,高双明,杨谊丽·安徽江淮汽车集团股份有限公司

随着汽车外覆盖件制造品质要求越来越高,对零件回弹的控制需求愈加迫切,国内外各大汽车制造厂商及高校学者都对回弹补偿问题给予了高度重视,使得近年来板材回弹及回弹补偿的各种理论研究得到大幅的发展,各种板材成形理论、回弹补偿方法和技术不断涌现。

理论和实践表明,准确地预测冲压件回弹量、高精度的工艺回弹补偿、高质量的A 面重构是实现冲压件精度控制的有效措施,对于降低冲压件的制造成本,缩短新产品的开发周期具有非常重要的意义。本文基于某车型侧围外板的开发过程进行回弹补偿方法的研究。

零件回弹机理

回弹是材料成形后卸载过程产生的反向弹性变形,是板料冲压成形过程中存在的一种普遍现象。在弯曲过程中,回弹现象尤为严重,对零件的尺寸精度、外观品质产生很大的影响。

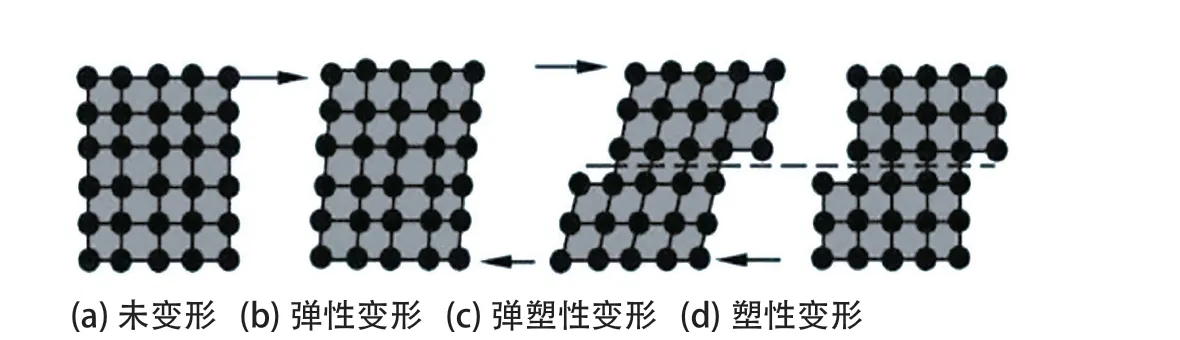

金属材料微观上呈现多晶体结构,即由大量细小晶粒无规则地组合而成,而其中每一颗晶粒是金属原子的有序排列。金属学研究指出,晶体中主要存在两种不同的变形机制,一种是弹性机制,它表现为应力场作用下金属原子间距离的改变,这种改变不是永久的,当应力场消失时,原子间距将回到正常状态,这是金属材料宏观弹性变形的根本原因。晶粒的另一种变形机制是滑移机制,它表现为晶粒中相邻部分间的滑移或错动,当应力场作用下晶粒中相邻原子间距超过原子间引力场作用范围,会在某些特定的取向平面上产生滑动,造成晶粒的永久变形,应力场消失后滑移变形仍然保留,这是金属材料宏观塑性变形的根本原因。晶体滑移变形示意图如图1 所示。

图1 晶体滑移变形示意图

某车型侧围外板

侧围外板是汽车整车外覆盖件中重要的零件之一,具有形状复杂、材料薄、外形尺寸大、表面质量要求高、成形难度大等特点。往往是整车试制过程中,影响冲压件品质是否能够按期达标的瓶颈零件。本文介绍的侧围外板,零件三维尺寸2793mm×1270mm×384mm,材质为DC54D+ZF 45/45,料厚为0.65mm,如图2 所示。

图2 侧围外板零件

基础回弹分析

为了得到精确、可靠的全工序分析文件作为回弹补偿的基础,在进行回弹补偿操作前,通过合理地设置噪音变量,对冲压工艺进行稳健性分析确认,排除因为工艺及材料等噪音因素对回弹结果分析的影响。

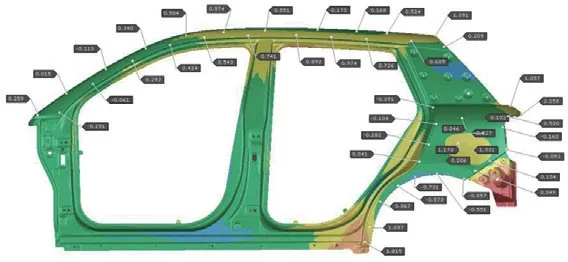

工艺稳健性确认满足要求后,对侧围外板的基础回弹进行分析,结果如图3 所示。分析结果表明:A 面区域回弹量较大的区域分别是上边梁后部、尾灯上部、腰线下部中间区域和轮眉下部。其中:上边梁后部回弹最大值为+1.074mm,尾灯上部回弹最大值为+2.302mm,腰线下部A 面中间回弹最大值为+1.135mm,轮眉下部回弹最大值为+1.761mm。根据经验选取A 面回弹评价点进行符合率统计,发现A 面合格率为68.75%,严重超过外板A 面精度质量要求,必须进行回弹补偿。

图3 侧围外板基础回弹

回弹补偿方案设计

RPS 合理性确认

大型外覆盖件尺寸大,造型存在面积较大的平缓A 面,所用薄板材质较软,整体刚性较差,易变形,零件定位支撑后受自身重力影响比较大,直接影响零件测量结果的真实性。因此,判断定位的合理性为开展回弹补偿方案设计的先决条件。

根据尺寸分组提供的RPS点位置,使用AUTOFORM软件进行零件重力分析,通过对侧围外板原始RPS 点的位置进行优化,将检测过程中的重力影响降低至最低。最终回弹区域具有一定的整体连续性,偏置数据在±0.5mm 以内,且单个夹持力小于等于10N,保证了回弹分析的结果更接近实际,优化后的RPS 点分布及偏置数值如图4 所示。

图4 侧围外板RPS 合理性评价

回弹补偿方案选择

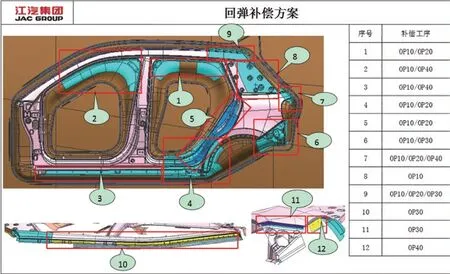

通过基础回弹分析,可以看出侧围上边梁后部、尾灯上部、腰线下部中间区域和轮眉下部存在较大的回弹,基于零件复杂程度和造型面质量角度考虑,最终侧围外板采用全工序补偿方案。OP10 补偿拉延序产生的回弹区域,OP20 基于OP10 拉延后符型补偿,OP30/OP40 部分继承OP10,并额外增加翻整面区域补偿,其余型面与产品相同。

侧围外板的具体成形方案:OP10 拉延→OP20 修边+侧修边+冲孔+侧冲孔+整形→OP30 修边+冲孔+翻边+整形+侧整形→OP40 修边+侧修边+冲孔+侧冲孔+翻边+侧翻边+整形。结合成形方案,根据零件特点将侧围外板划分为12 个区域,在不同工序分别制定不同的补偿方案,如区域1 在OP10 拉延工序进行补偿,OP10 继承进行符型补偿;区域8 仅在OP10 拉延工序进行补偿,其他区域的补偿方案如图5 所示。

图5 侧围外板回弹补偿方案

回弹补偿方案仿真验证

按照制定的回弹补偿方案优化各工序模面结构后,CAE 回弹分析结果如图6 所示,上边梁后部回弹最大值由+1.074mm 减小到-0.242mm,尾灯上部回弹最大值由+2.302mm 减小到+0.045mm,腰线下部A 面中间回弹最大值由+1.135 减小到+0.502mm,轮眉下部回弹最大值由+1.761mm 减小到+0.322mm。最终A 面合格率达到97.92%,回弹补偿CAE 分析结果达成预期目标。

图6 侧围外板补偿后回弹

A 面重构及曲面质量分析

根据制定补偿策略利用Catia进行A级曲面重构,通过不断优化曲面光顺系数以及数字化变形参数迭代分析,完成A 面重构工作。

由于侧围外板为整车最为重要的外观覆盖件,有较高A 面质量要求。所以对重构前后A 面质量从斑马线检查、曲率梳分析、凸凹性三个方面进行曲面质量分析,分析结果如图7 所示。通过对比分析发现侧围外板在补偿前后,制件光影跟造型基本一致,重构A 面质量符合质量要求。

图7 侧围外板重构A 面质量检查

零件实物验证

零件精度符合性确认

工装开发过程中,严格控制模具间隙、模具研合状态、坯料流入量、调试参数等工艺信息接近理论参考值,保证实物回弹补偿效果验证的真实性。

利用蓝光扫描对首轮全工序样件进行扫描回弹补偿后A 面精度确认,通过实物蓝光扫描云图分析对比发现,侧围外板整体回弹趋势与CAE 分析状态基本一致,整件外观A 面符合率为93.75%(图8),略低于理论值,达到项目指标要求。最终零件A 面精度是否满足要求,以实际装车验证为准。

图8 侧围外板蓝光扫描结果

零件外观符合性确认

侧围外观符合性确认,可以将侧围外板表面涂抹高亮油,放置在专业模拟圆柱形光源的AUDIT 评审房环境中,通过检查零件的斑马纹,以确认理论与实际审查状态是否一致。通过对比分析,实物零件的斑马纹走向与产品设计状态基本一致(图9),满足产品造型设计意图,达成预期效果。

图9 侧围外板外观检查结果

结束语

本文借助Autoform 软件对某车型侧围外板进行冲压仿真分析,基于稳定有效的回弹计算结果,制定合理的回弹补偿策略,对不同工序的型面进行关键参数补偿设置,基于CATIA 软件对A 面进行重构,并进行型面质量检查,合格后进行实物开发验证,验证效果良好,有效降低了零件调试周期,达成了预期效果,对后期项目侧围外板开发具有重要的借鉴意义。