数据设计阶段白车身冲压件材料利用率提升方法

2023-08-25佟鑫中国第一汽车集团有限公司

文/佟鑫·中国第一汽车集团有限公司

汽车行业的竞争越来越剧烈,成本、质量和周期成为其核心的竞争因素,其中白车身材料利用率的提升对降低成本起到至关重要的作用。本文详细介绍了项目研发初期的造型和数据两个阶段白车身冲压件材料利用率提升方法,大幅提升了白车身冲压件的材料利用率,最终实现降低白车身原材料成本的目的。

随着特斯拉在上海落户、互联网造车的兴起以及传统车企的逐渐退出,汽车行业的竞争越来越剧烈,因此,其生存和发展也面临着巨大的挑战。然而,对于汽车制造而言,其成本、质量和周期永远是车企竞争的核心因素。在不影响制件面品质量与尺寸精度的同时,降低其开发成本,是每个车企需要考虑与优先解决的关键核心问题。

汽车成本主要分为四个方面:第一,材料占比53%;第二,制造占比30%;第三,开发占比5%;第四,其他占比12%。根据以往车型数据,白车身的总质量约为400 ~500kg,冲压件占白车身总质量的95%左右。也就是说,如果白车身的总质量按450kg 进行计算,即使材料利用率提升幅度从50%提升至51%,原材料的消耗也将减少约17kg,单车成本会降低约120 元,该车型按照年产十万辆计算,每年将为企业节约成本达到了千万余元。因此,白车身冲压件材料利用率每提升一个百分点,对于降低成本而言都是很可观的。

目前,白车身冲压件材料利用率的提升工作,主要通过产品造型、结构分块、成形方式、工艺补充、板料形状、废料利用等多种方法进行提升。根据以往车型经验,当材料利用率达到一定程度时,白车身材料利用率的提升就会越来越困难。对于冲压工艺人员来说,则需要投入大量的精力,协调车身设计、焊装、尺寸等多个专业共同努力,在整个车型研发过程中去开展材料利用率的提升工作。按照车型研发流程,本文把材料利用率提升分为5 个阶段,第1 阶段为造型阶段;第2 阶段为数据阶段;第3 阶段为工艺阶段;第4 阶段为调试阶段;第5 阶段为量产阶段。制件结构决定了其材料利用率的最终上限,是材料利用率提升工作的重中之重。第1 造型阶段和第2 数据阶段是决定制件结构的关键阶段,因此这两个阶段是白车身冲压件材料利用率提升工作的最重要阶段。本文将针对造型和数据这两个阶段,详细介绍白车身冲压件在该阶段实现材料利用率提升的方法。

造型阶段

计算机辅助造型(Computer Aided Stylin,简称CAS)阶段不仅决定了车型的美观程度和工艺的难易程度,同时CAS 分缝对制件的材料利用率也有着非常大的影响,从而影响外覆盖件的材料利用率及整个白车身的材料利用率提升。因此,我们在项目研发初期造型阶段,不仅要对CAS 进行工艺性评审,也要对CAS 进行材料利用率的严格评审。

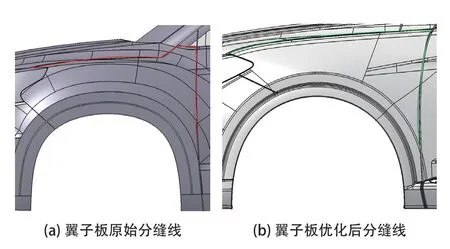

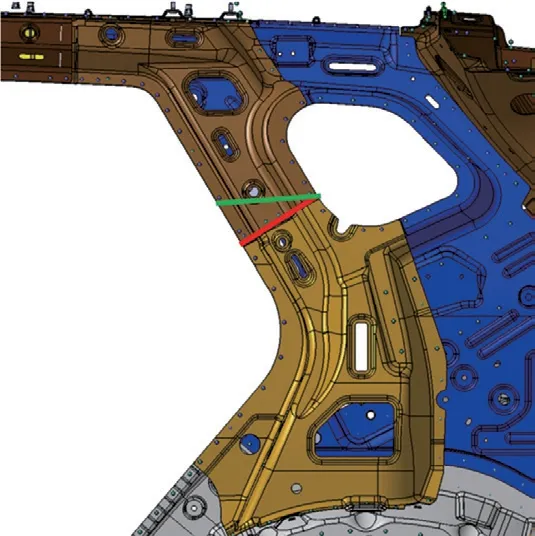

翼子板分缝线

图1(a)的红色线显示的是翼子板、发罩外板、侧围外板三件的原始分缝线,如按照图1(b)绿线所示优化三件的分缝线,翼子板上部则无凸出结构,其材料利用率得到了明显提升,同时并未对其他两件的材料利用率产生影响。通过调整翼子板与发罩外板及侧围外板之间的分缝线,实现了材料利用率显著提升。

图1 翼子板的原始和优化后分缝线

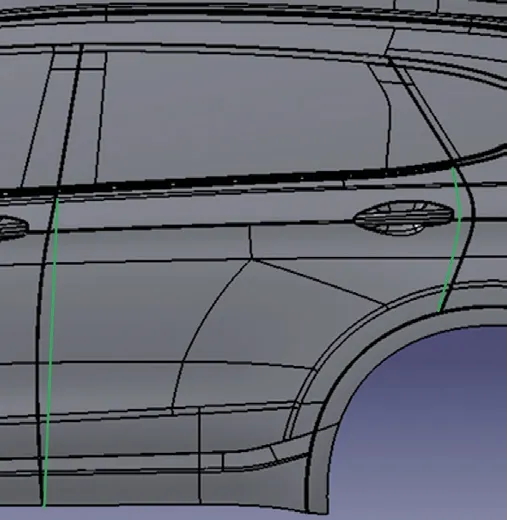

四门分缝线

前门外板与后门外板、后门外板与侧围外板两处的分缝线如图2 所示,原始制件外观轮廓变化较为剧烈,造成制件局部有凸出部分。如果在保证造型效果的前提下按照绿色线进行优化,使其外观轮廓变为平缓,前门外板及后门外板的材料利用率会有显著提升。因此,合理设计四门分缝线,可有效提高门板的材料利用率。

图2 后门外板分缝线

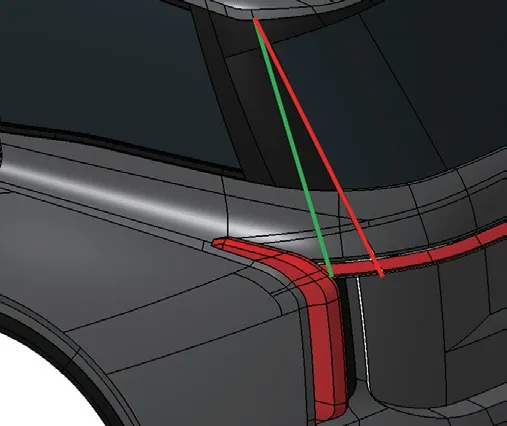

侧围外板分缝线

侧围外板与尾门外板的分缝线如图3 红线所示,侧围外板的尾灯区域有局部凸出部分,严重影响其材料利用率。按图3 中绿线所示来优化两件的分缝线,减小侧围外板尾灯区域的凸出部分,使其外观轮廓变为平缓,侧围外板的材料利用率会有显著提升。

图3 侧围外板分缝线

数据阶段

在数据阶段,可通过制件分块与制件结构两个方面实现材料利用率的提升。若数据阶段制件设计不合理,后期冲压工艺无论如何改进,材料利用率的提升幅度都受到极大限制。因此,数据阶段决定了材料利用率提升的最终极限,在数据阶段合理设计制件,是材料利用率提升的重中之重。

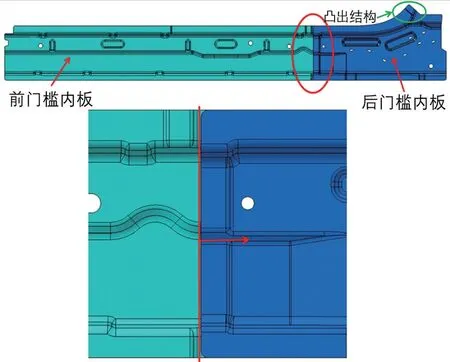

制件分块

⑴ 制件与对应制件的搭接位置。前门槛内板与后门槛内板的搭接关系如图4 的红圈所示。针对后门槛内板,由于其有图4 绿圈所示的凸出结构,可以通过减少板料长度方向的尺寸来提升其材料利用率。两件的边界线按图4 红色箭头所示同时向右移动,后门槛内板的材料利用率会有较大的提升,同时对前门槛内板的材料利用率并无影响。

图4 前门槛内板与后门槛内板的搭接关系

顶盖边梁后部与D 柱加强件的搭接关系如图5红线所示,两件均采用左右双件拼接方式拉延,倾斜的边界线导致制件局部凸出。两件边界线按图5 中绿线所示优化,则两件的边界线均为水平,与板料线相平行,从而两件的材料利用率会有较大的提升。

图5 顶盖边梁后部与D 柱加强件的搭接关系

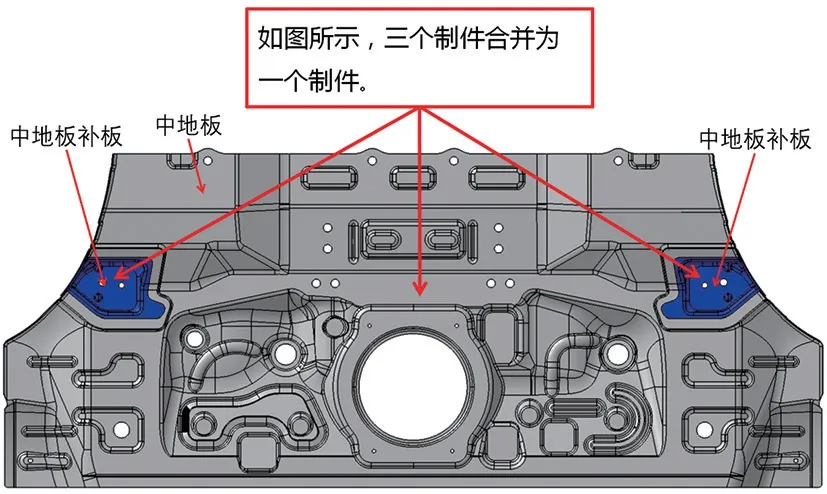

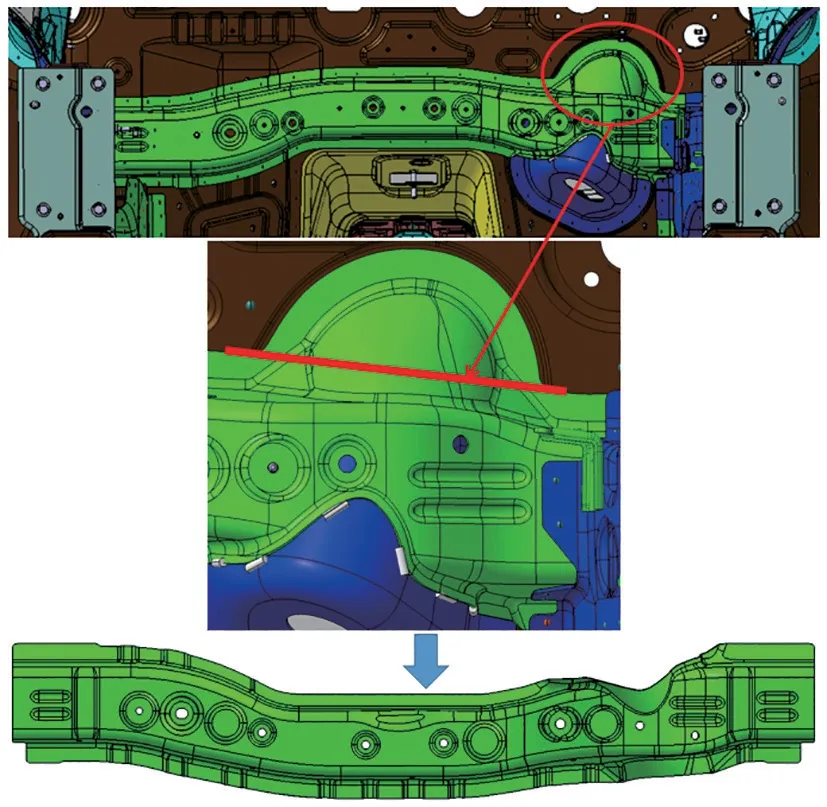

⑵制件合并与制件拆分。由于中地板补板立壁较陡,整体式中地板成形困难,故中地板最初设计方案如图6 所示为三个制件焊接而成。通过与车身设计部门沟通,按照冲压要求优化中地板补板立壁角度,最终实现三个制件合并为一个制件,其材料利用率有了显著的提升。

图6 中地板三件合并

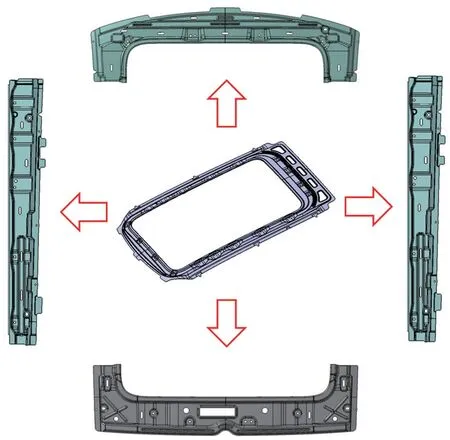

最初版本的数据阶段,天窗骨架为一个制件,因中间大部分区域为废料,故其材料利用率非常低。如图7 所示,若把天窗骨架拆分为四个制件,其中左右两个制件采用拼接方式拉延,上下两个制件采用排样进行开卷落料,制件的材料利用率有了显著的提升。因此,通过制件的合理合并与拆分,能够显著提升制件的材料利用率。

图7 天窗骨架拆分为四件

制件结构

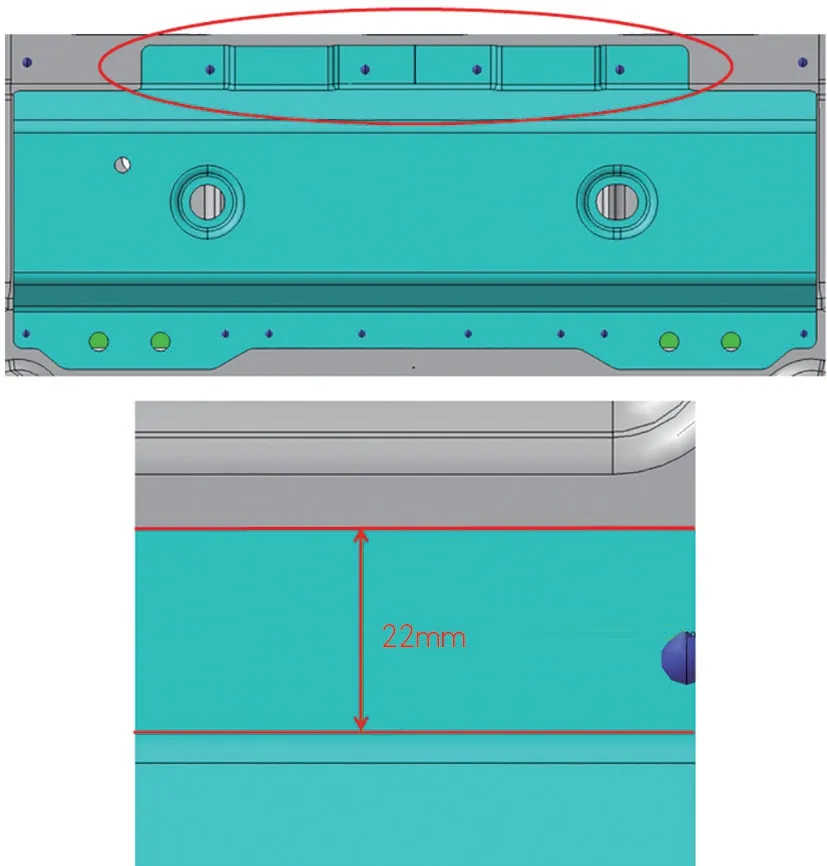

⑴制件的焊接边宽度。如图8 所示,地板加强梁与对手件的焊接面宽度达到了22 mm。按照焊装专业相关标准,焊接面宽度16 mm 即可满足点焊要求。我们把此处焊接面宽度优化至16 mm,地板加强梁的材料利用率会有显著的提升。

图8 地板加强梁焊接面过宽

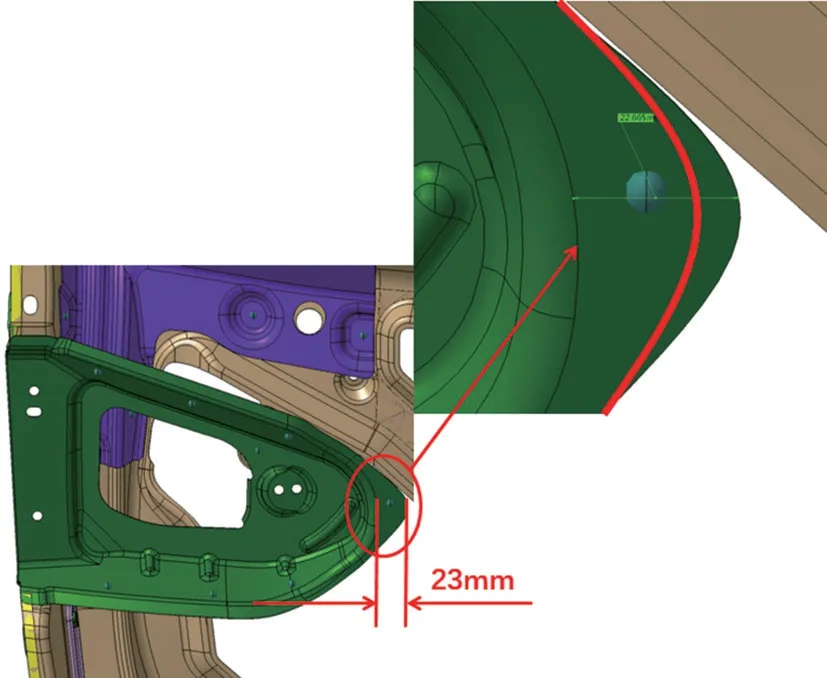

尾门尾灯支座图示区域仅有一个焊点,焊接面宽度为23mm,按照图9 中红线修改制件边界线,焊接面宽度保证16mm 即可满足点焊要求,尾门尾灯支座的材料利用率会有显著的提升。

图9 尾门尾灯支座焊接面过宽

⑵制件存在凸出结构。后轮罩内板采用左右双件拼接方式拉延,图10 中尖角部分宽度为20mm,且没有任何功能作用,故去掉图10 所示处的凸出结构,板料尺寸在制件长度方向相应减小,后轮罩内板的材料利用率会有显著的提升。

图10 轮罩内板局部凸出结构

原版的前隔板横梁制件存在局部凸出部分,去掉图11 中红线上部的凸出部分,图11 中最下方的制件为优化后的制件,板料尺寸在制件宽度的方向相应减小,制件的材料利用率有了显著的提升。

图11 前隔板横梁局部凸出结构

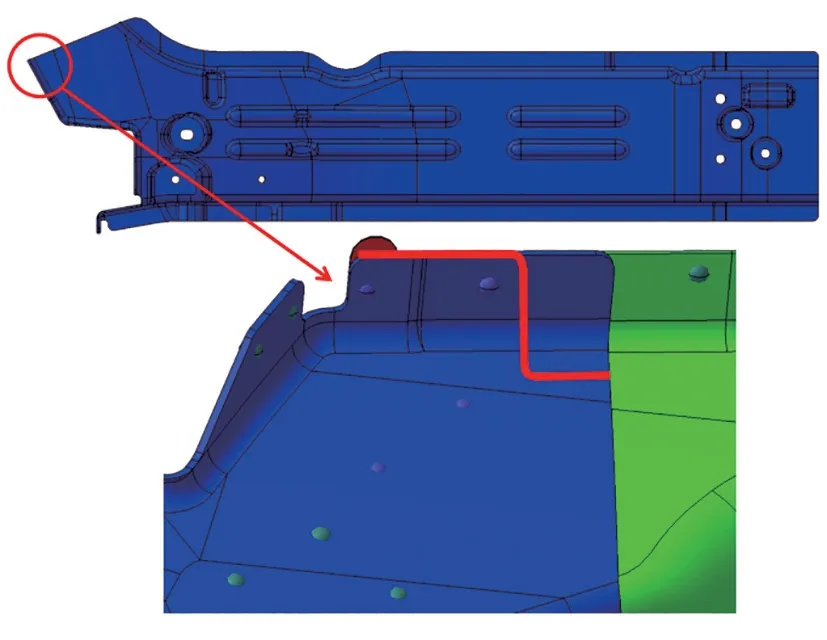

⑶制件材料利用率关键点处的边界线。前纵梁采用成形工艺方案,其板料尺寸长度方向的关键点位置为图12 红圈所示处。在保证焊接质量的前提下避让焊点更改制件边界轮廓,使其板料尺寸在长度方向上相应减小,制件的材料利用率也会相应提升。

图12 前纵梁板料长度方向关键点

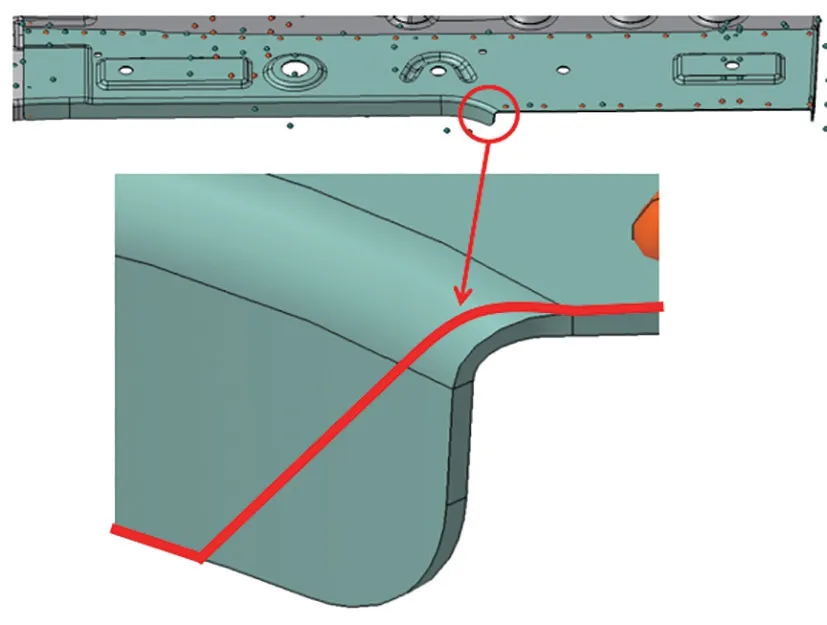

后地板侧板同样采用成形工艺方案,其板料尺寸宽度方向的关键点位置为图13 红圈所示处,且此处并无焊点和其他功能作用,更改制件边界轮廓,在提高制件冲压工艺性的同时,其板料尺寸在宽度方向上相应减小,制件的材料利用率也会相应提升。

图13 后地板侧板宽度方向关键点

结束语

本文详细介绍了白车身冲压件在造型阶段及数据阶段材料利用率的提升方法。其中,在造型阶段,主要通过调整CAS 分缝线来提升材料利用率;在数据阶段,通过制件分块与制件结构两个方面实现材料利用率提升。其中,在制件分块方向上,主要通过优化制件与对应制件的搭接位置、合并制件、拆分制件三种途径来提升材料利用率;在制件结构方向上,通过缩短焊接边宽度、取消凸出结构、优化材料利用率关键点处边界线三种方法来提升材料利用率。

此外,在应用现有方法的同时,也要对新技术、新方法、新工艺进行不断地探索、研究、应用。通过白车身冲压件材料利用率的提升,降低白车身原材料的经济成本,从而最终达到提高车型市场核心竞争力的目的。