外覆盖件三角定位工艺孔处工艺及结构改进

2023-08-25赵子海慎金星周李铛罗娇比亚迪汽车工业有限公司第十一事业部技术中心

文/赵子海,慎金星,周李铛,罗娇·比亚迪汽车工业有限公司/第十一事业部/技术中心

韩刚,毛相震·宁波杭州湾吉利汽车部件有限公司

汽车外覆盖件机罩外板、前后门外板、背门外板下段等零件,由于形状简单、零件深度浅,产品上没有孔,拉延及首次修边后,第三工序及后工序的工序件在模具凸模上仅用型面定位时,定位困难不可靠;所以冲压工序第二序修边时需增加冲三角定位工艺孔,作为后工序的工序件定位孔来实现工序件在后工序凸模上的可靠定位;从而保证最终产品零件质量合格,尺寸精度稳定。

三角定位工艺孔工艺常用方式

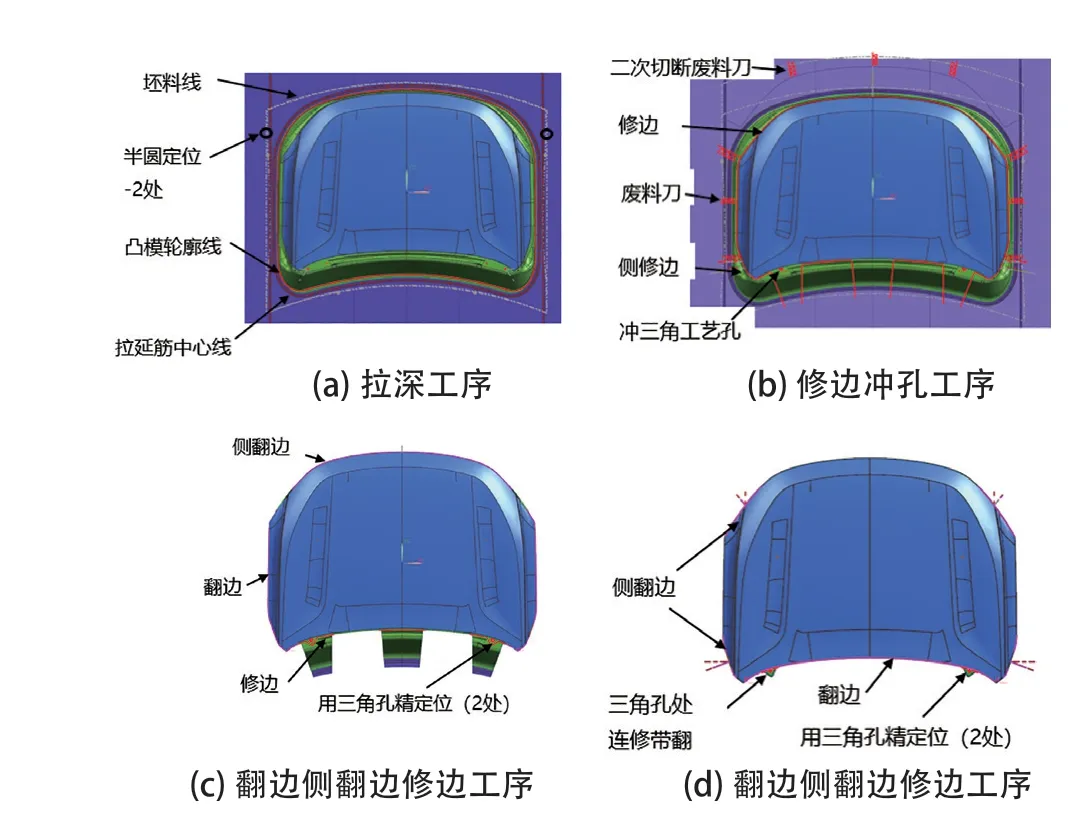

某车型机罩外板,材质HC180BD+Z50/50-FD,料厚为0.65mm;该车型机罩外板型面全部为外观面,冲压工序采用4 工序完成(拉深→修边冲孔→翻边侧翻边修边→翻边侧翻边修边),工序内容如图1 所示。三角定位工艺孔在第二工序冲出,作为后工序模具的精定位;工艺孔处废料在最后一序采用连修带翻边修掉。

图1 某机罩外板冲压工艺方案

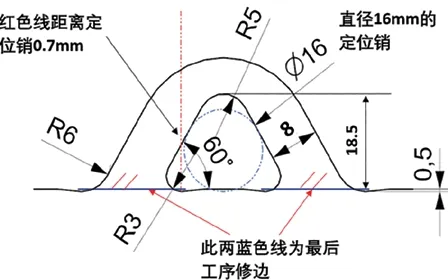

目前常用的三角定位孔形式,以直径16mm 作定位销直径进行举例,如图2 所示;三角定位孔为等边三角形,夹角都是60°,定位销直径为16mm,与三角孔的三条直边相切留单边0.1mm 的间隙;三角定位孔处废料宽度最小8mm,避免太小影响修边下凸模的强度。该三角定位孔处的缺点,废料沿正向滑落时,废料R3 圆角处距离定位销约0.7mm,废料滑落过程容易勾在定位销上,造成废料滑落困难。

图2 常用的三角定位孔处工艺尺寸

图1 中三角定位孔布置在两侧翻边缺料区域,该位置修边线易调整,后期零件该处修边线减短调整时,三角定位孔也需从OP20 开始到后工序全部整改,工作量很大,造成成本浪费。

三角定位孔设计工艺改进及设计要点

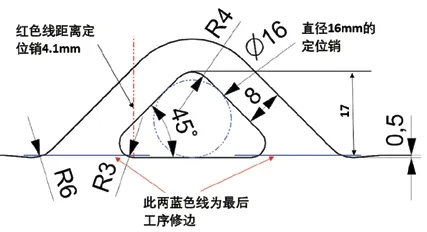

改进后的三角定位孔形式,如图3 所示,三角定位孔为90°的等腰三角形,靠近里侧两角度是45°。该三角定位孔处的优点1:废料沿正向滑落时,废料R3mm 圆角处距离定位销接近4.1mm,废料滑落过程不容易勾在定位销上,废料滑落顺畅。该三角定位孔处的优点2:三角孔影响材料利用率方向的尺寸17mm,比等边三角形的18.5mm尺寸小了1.5mm,便于提高材料利用率。

图3 改进后的三角定位孔处工艺尺寸

三角定位孔工艺设计

三角定位孔要放置在回弹较小区域,避免因为回弹造成后工序放件困难和错位。三角定位孔要布置在修边线平直轮廓的区域,位置尽量远,提高定位精度,平直部位修边线一般不会调整,避免因为产品修边线调整造成三角定位孔更改。三角定位孔要尽量布置在对材料利用率不造成影响或者影响小的位置,以提高材料利用率。

背门外板下段等小一些的零件,考虑提高材料利用率,可以采用直径12mm 的定位销,对应的三角孔尺寸也相应减小。三角定位孔处的废料最小宽度为8mm,不影响材料利用率时,尽量留大一些,避免废料太小造成废料滑落时乱跑。三角定位孔处的冲孔优选标准凸模、凹模,保证尺寸精度,避免毛刺等的产生。

三角定位孔处翻边高度要求

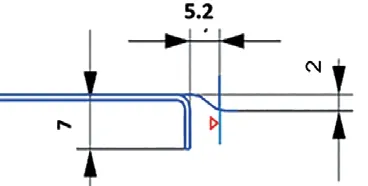

三角定位孔处一般在最后一序采用修边和翻边一起完成的连修带翻模具结构,如图4 所示;连修带翻处上凹模强度较差,需局部镶HMD5 锻件镶块,另外产品也要优化加高翻边高度,以保证该处凹模强度和使用寿命。

图4 三角定位孔处连修带翻模具结构

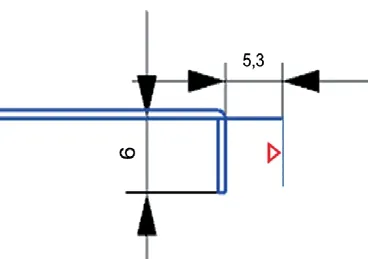

当三角定位孔处有2mm 深的过拉延时,从产品内表面算起,翻边高度要求一般最小7mm 高,保证连修带翻上凹模局部宽度5.2mm,如图5 所示;当三角定位孔没有过拉延时,从产品内表面算起,翻边高度要求一般最小6mm 高,保证连修带翻上凹模局部宽度5.3mm,如图6 所示。

图5 有2mm 深过拉延时的翻边高度要求

图6 无过拉延时的翻边高度要求

结束语

本文主要针对机罩外板、门外板等汽车覆盖件,产品上没有定位孔可用,采用三角定位工艺孔做后工序定位孔时,对常用三角定位孔的形状进行了改善,并对三角定位孔的设计要点进行了详细讲解,可推广用于覆盖件三角定位孔的工艺设计中。