基于STAR-CCM+的淋胶管淋胶均匀性研究

2023-08-24王明星卢瑞林刘顺江周志超吕文丽陈增红

杨 海, 王明星, 卢瑞林, 方 亮, 刘顺江,周志超, 吕文丽, 陈增红

(中车株洲时代新材料科技股份有限公司,湖南株洲 412000)

0 前言

聚氨酯泡沫合成轨枕是由日本积水化学工业株式会社于1978年率先开发的一种复合材料轨枕,由连续玻璃纤维和聚氨酯树脂经发泡拉挤工艺制备而成[1]。该产品具有强度高、韧性好、质量轻、耐久性好、使用寿命长(50 a)等优点,已逐渐替代传统木枕,主要应用于铁路钢梁明桥面及道岔等路段[2-5]。聚氨酯泡沫合成轨枕的生产工艺过程为:将混合好的聚氨酯树脂喷淋在纱线上,待树脂浸润纱线后再进入型腔中发泡拉挤成型。淋胶管是整个工艺生产中的关键部件,其主要作用是将树脂均匀淋胶到纱线上。淋胶管淋胶越均匀,产品成型质量越好。但在生产过程中,各淋胶小孔出胶不均的情况肉眼可见。而目前国内鲜有关于提高淋胶管的淋胶均匀性的研究报道。因此,本文借助流体仿真软件——STAR-CCM+,分析淋胶管淋胶状态,并对淋胶管进行结构仿真优化,旨在提高整个淋胶的均匀性。

1 问题描述

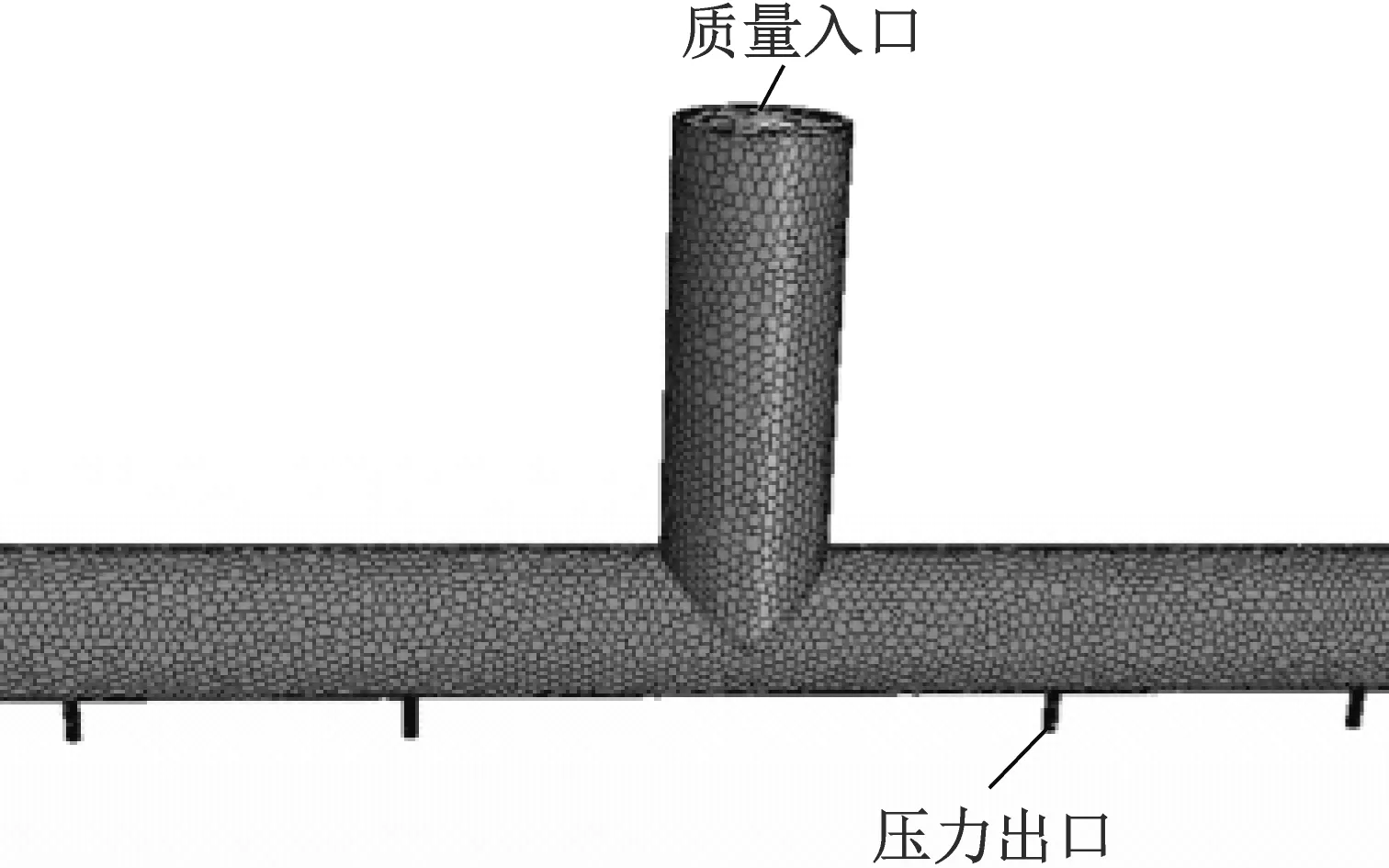

图1为淋胶管几何模型。该淋胶管整体呈三通结构,淋胶管总长1 500 mm,中间为淋胶管入口,底部有64个直径为1.2 mm的淋胶小孔,淋胶管两侧端头用堵头堵塞。生产聚氨酯泡沫合成轨枕时,氨酯树脂A、B料经高压注胶机枪头高压碰撞混和后经软管连接到淋胶管入口,再由淋胶管底部的淋胶小孔喷淋到纱线上,各个出胶小孔出胶越均匀,则产品成型质量越好。

图1 淋胶管几何模型

实际生产时观测到中间淋胶小孔出胶量明显大于端头处淋胶小孔出胶量,这也与常规认识相一致,即端头处淋胶小孔由于路径更远,因此出胶量更小。本文利用STAR-CCM+软件对淋胶管进行流体仿真分析,通过模拟分析找到影响淋胶管淋胶均匀性的主要结构参数,从而对淋胶管进行结构优化,以提高淋胶管淋胶均匀性。

2 基于STAR-CCM+的淋胶仿真

2.1 有限元模型建立

根据淋胶管几何模型,提取淋胶管树脂流动内腔管道进行仿真建模得到计算机辅助工程(CAE)模型,见图2。

(a) 淋胶管局部网格模型

根据实际生产情况,入口设置为质量入口边界条件,质量流量为90 g/s;淋胶管底部的各个淋胶小孔设置为压力出口,相对压力为0,即为标准大气压;淋胶管流体分析基于流体仿真平台STAR-CCM+执行,采用多面体网格划分技术,单元网格基本尺寸为15 mm,淋胶小孔等局部区域进行网格加密,加密尺寸为0.15 mm。除入口和出口外,所有面设置为壁面边界条件,并进行3层边界层设置,边界层总厚度为0.1 mm。计算模型选用:液体、定常、恒密度、三维、重力、K-Epsilon湍流、分离流。

2.2 监测点设置

淋胶管底部共有64个淋胶小孔,其中左右各32个,从中间往左侧,分别命名为outlet-z-1~outlet-z-32;同理,从中间往右侧,分别命名为outlet-y-1~outlet-y-32(见图3)。

图3 部分监测点设置

2.3 分析结果

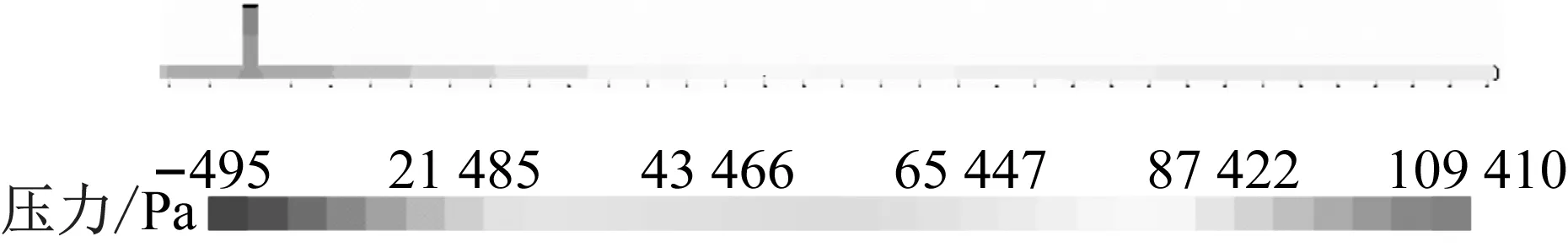

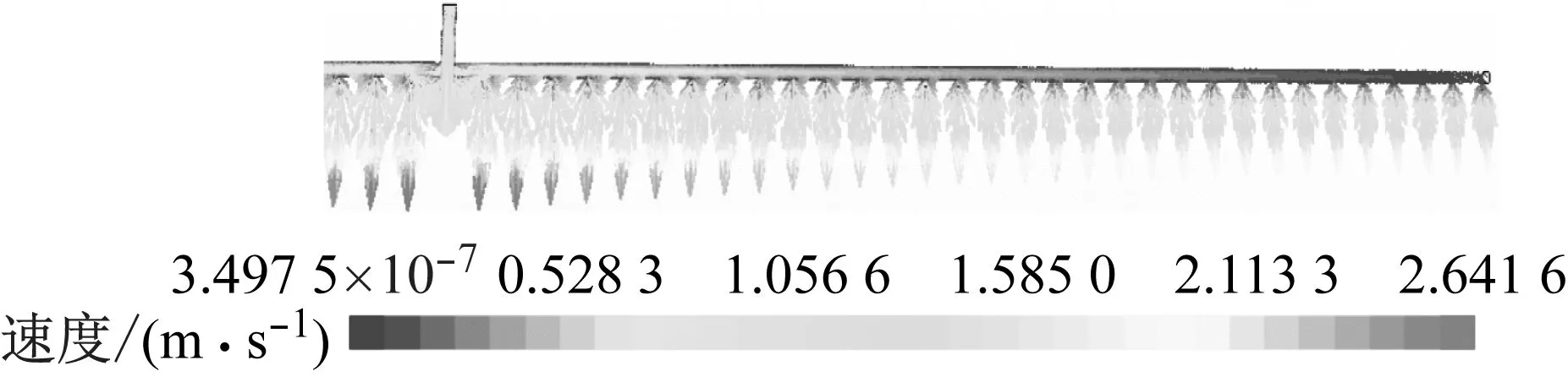

通过STAR-CCM+流体仿真分析,得到淋胶管压力云图见图4,各淋胶小孔速度矢量云图见图5。

图4 压力云图

图5 速度矢量云图

从图4可以看出:淋胶管从中心往端头处,压力逐渐递减。从图5可以看出:淋胶小孔的流速从中间往两侧逐渐递减。该分析结果与实际情况一致。通过监测点得到64个淋胶小孔的流量见表1。

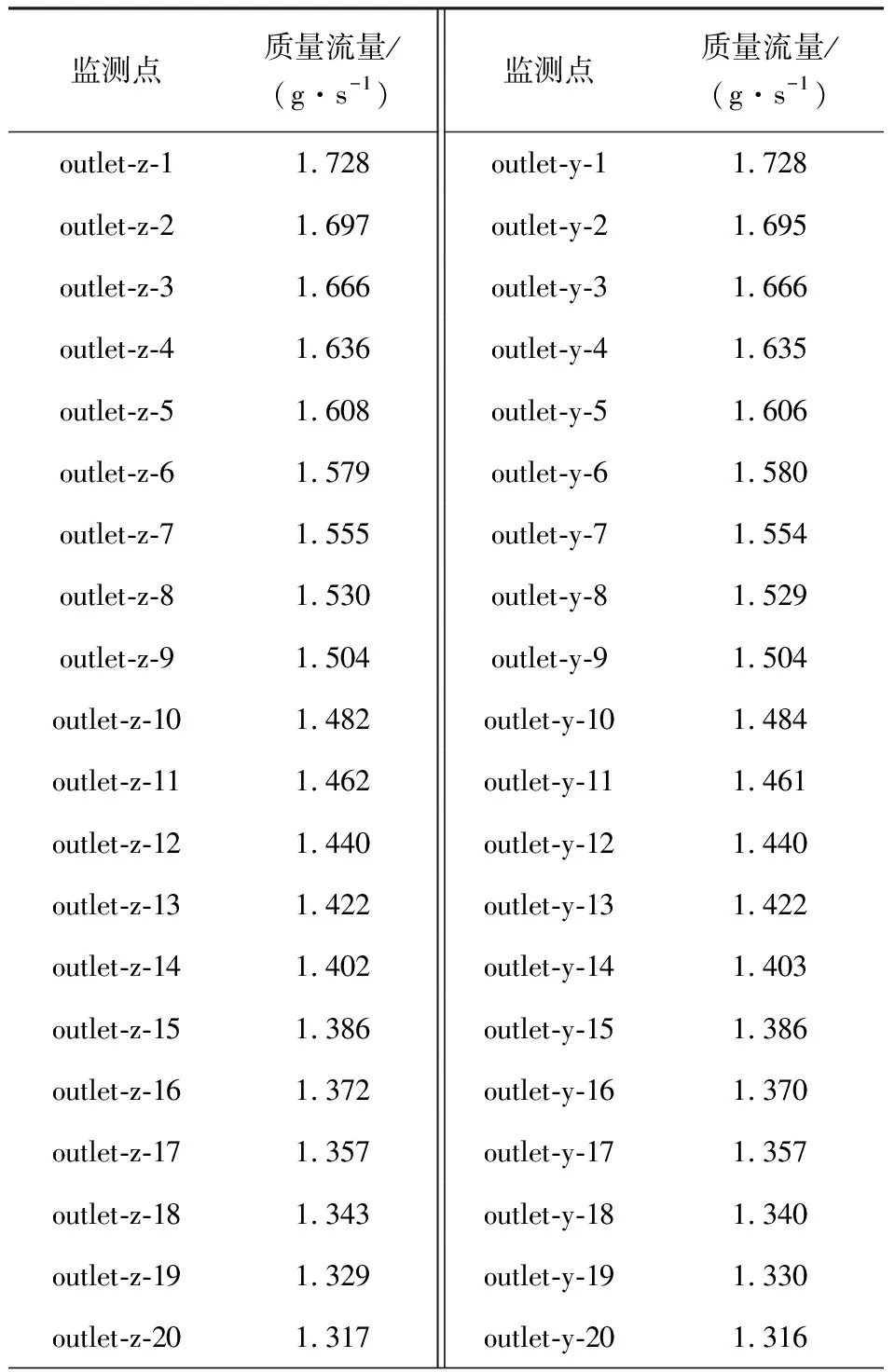

表1 出口流量监测

从表1可以看出:淋胶管左、右淋胶基本呈对称结构,各出口的流量从中心往两侧逐渐递减,这也与实际趋势一致,outlet-z-32与outlet-z-1的流量比为71.9%,通过该参数可以评价出各淋胶小孔的出胶均匀情况,该值越大,则各淋胶小孔淋胶越均匀;反之,则淋胶均匀性越差。

STAR-CCM+流体仿真结果与实际生产观测到的现象吻合度较高。基于此,进一步研究淋胶管各结构参数对淋胶均匀性的影响,并对淋胶管结构进行优化。受制于生产现场安装匹配等实际情况,淋胶管的三通结构和总长度不便调整,因此,选取淋胶管壁厚、内径、孔数量、出口孔径、入口内径等淋胶管结构参数进行淋胶均匀性影响研究。

3 淋胶均匀性影响研究及结构优化

3.1 淋胶管结构参数对淋胶均匀性的影响

对淋胶管结构参数进行更改,基于STAR-CCM+对各结构进行流体仿真,由于整个淋胶管淋胶呈左右对称,选取左侧为代表,得到中间位置与端头位置的流量见表2。模型名称用特征参数进行简写,如11nj-5bh-rk11nj-64×Ø1.2,表示该结构模型中间管内径为11 mm,淋胶小孔处壁厚为5 mm,入口处内径为11 mm,底部均匀分布64个直径为1.2 mm的淋胶小孔。

表2 各淋胶管结构淋胶均匀性对比

通过结构1与结构2的对比可以看出,中间管内径越大,淋胶均匀性越好;通过结构2和结构3的对比可以看出,淋胶管入口内径对淋胶均匀性影响甚微;通过结构3和结构4的对比可以看出,淋胶小孔处壁厚越厚,淋胶均匀性越好;通过结构3和结构5的对比可以看出,淋胶小孔孔径越小,淋胶均匀性越好;通过结构3和结构6的对比可以看出,淋胶小孔数量越少,淋胶均匀性越好。

根据该研究结果,分析影响淋胶均匀性的主要原因为:胶料由中间管入口进入,中间管内径越大,则胶料在里面的流动阻力越小,胶料更容易往两侧流动,因此淋胶管端头处与中间位置的淋胶均匀性更好;同理,当淋胶小孔处壁厚越厚或淋胶小孔孔径越小,则出口流动阻力更大,中间管道中的胶料也更容易往两侧流动,从而流动均匀性更好。

3.2 结构优化

根据淋胶管各结构参数对淋胶均匀性的影响并考虑到现场实际情况,建立淋胶管优化模型18nj-6bh-rk18nj-48×Ø1.2,得到优化前后的流量均匀性(见表3)。从表3可以看出:原结构流量比为71.9%,优化后流量比为96.6%,淋胶管淋胶均匀性得到明显改善。

表3 优化前后淋胶管淋胶均匀性对比

4 结果验证

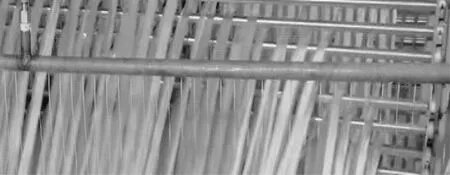

原结构的淋胶效果图见图6。

图6 原结构淋胶效果

由图6可以看出:原结构中间淋胶呈水柱直线状,而往两边水柱段越来越短,端头的淋胶流速明显小于中间区域。优化结构的淋胶效果见图7。

图7 优化结构淋胶效果

由图7可以看出:各淋胶小孔淋胶均匀一致,较原结构有极大的改善。

5 结语

论文借助STAR-CCM+流体仿真软件,研究了淋胶管内径、壁厚、孔数量、出口孔径、入口内径等对淋胶均匀性的影响,得到结论如下:

(1) 中间管内径越大,淋胶均匀性越好。

(2) 淋胶小孔处壁厚越厚,淋胶均匀性越好。

(3) 淋胶管入口内径对淋胶均匀性影响甚微。

(4) 淋胶小孔内径越小,淋胶均匀性越好。

(5) 淋胶小孔数量越少,淋胶均匀性越好。

利用该研究结果,论文对淋胶管进行结构优化,淋胶管均匀性由原结构的71.9%提高到96.6%,通过试验结果验证,优化后的淋胶管淋胶均匀性较原始结构有明显的改善。该研究结果对于聚氨酯泡沫合成轨枕的实际生产及其他类似的淋胶管设计及应用都具有重要的参考价值。