电动汽车用功率型锂离子电池的针刺安全特性研究*

2023-08-24刘登锋杨军胡言庆杨斌阮殿波

刘登锋 杨军 胡言庆 杨斌 阮殿波

(1.宁波大学,宁波 315211;2.合盛新能(宁波)科技有限公司,宁波 315040)

主题词:功率型锂离子电池 热失控 针刺 安全容量 短路电流

1 前言

功率型锂离子电池能够实现能量的快速传递,已成为新兴储能器件的重点发展方向[1]。然而,随着功率密度的提高,锂离子电池的安全性能严重下降。据报道,自2021 年以来,搭载功率型锂离子电池的电动汽车发生碰撞后引发电池起火爆炸的案例占全年新能源汽车安全事故的13%[2],达到历史最高值。因此,亟需开展功率型锂离子电池的安全特性研究,解析其安全性能的影响因素和作用规律。目前,针刺试验是评估电池在极端机械破坏条件下安全状态的最为严苛和最具参考价值的方式,被用作测试新能源汽车用锂离子电池安全性能的主要手段[3]。

在以往的大量研究中,学者们主要以能量型锂离子电池为研究对象,从电池状态和针刺方法2个方面探讨了不同因素对电池针刺安全特性的影响。Mao等人[4]对能量型18650锂离子电池针刺试验进行研究,发现电池热失控的剧烈程度随着电池荷电状态(State of Charge,SOC)的增加而增大。Chen 等人[5]利用热失控扩散火焰的热释放速率与平均火焰高度之间的相关性,得出针刺喷射的可燃气体量为电池是否发生针刺热失控的重要因素。谭春华等人[6]对比了3款不同材料配比的高能量电池的针刺试验数据,发现短路电流与温升速度关联性极大。王栋等人[7]认为针刺厚度的不同会影响电池热失控现象的发生,并且电池的针刺鼓包率随针刺速度的增大而减小。Diekmann等人[8]得出较高的针刺速度可导致更强的初始电压降、更快的温升速率以及更浓的可燃气体浓度的结论。Xu等人[9]开展了不同刺针直径下的针刺试验,发现更粗的钢针导致电池内部产生更大压力,从而影响电池安全性。王海斌等人[10]发现刺针的导热性和电池可燃物质喷射方向会导致电池内部温度低于外表温度。

上述研究主要集中在能量型锂离子电池的针刺安全试验方面,目前对功率型锂离子电池针刺特性的相关研究较少,同时缺乏不同电池尺寸下的针刺安全特性探究。鉴于此,本文以18650、21700功率型锂离子电池为研究对象,通过搭建电池针刺特性试验平台,借助基于电池内、外电路电子流向的经典内短路模型,剖析不同SOC、针刺速度、刺针直径以及电池尺寸对锂离子电池针刺安全特性的影响及其作用规律,以期为评估功率型锂离子电池在机械破坏情况下的安全性以及电池的合理设计等方面提供参考。

2 试验与表征

2.1 试验对象

本文以合盛新能(宁波)科技有限公司生产的18650、21700功率型锂离子电池为研究对象,其参数如表1所示。利用充放电测试仪(NGI-N5600A-10A)采用恒流恒压方式对电池充放电至额定SOC。

表1 测试电池基本参数

2.2 针刺试验

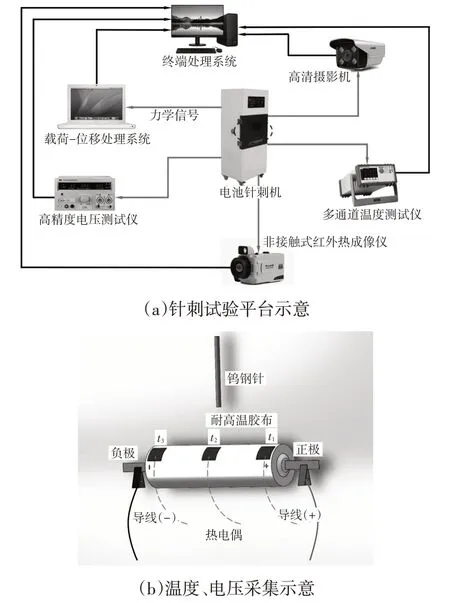

本文以动力电池针刺机(型号为UTM5205)作为主体,搭建锂离子电池针刺特性试验平台,如图1 所示。该平台可实现对功率型锂离子电池的力-电-热等关键数据的实时测量。

图1 锂离子电池针刺特性试验平台

图1a 所示为针刺试验平台。室温下,将一定SOC的电池样品固定于针刺机内的圆柱型电池专属夹具(V型槽)上。随后,将一定直径的平头实心钨钢针以一定的速度从电池中部位置自上而下穿过电池。试验过程中,通过高精度电压检测仪实时记录电池两端开路电压的变化。分别在电池的正极侧、中部以及负极侧安装热电偶(见图1b),从而利用多通道温度测试仪采集上述部位的温度数据t1、t2、t3。此外,为了更加全面地记录电池的针刺行为,本文采用非接触式红外热成像仪(表征电池和刺针温度分布)、载荷-位移处理系统(实时输出钨钢针的载荷和位移数据)、高精度摄影装置(展现针刺发生过程)记录相关数据。

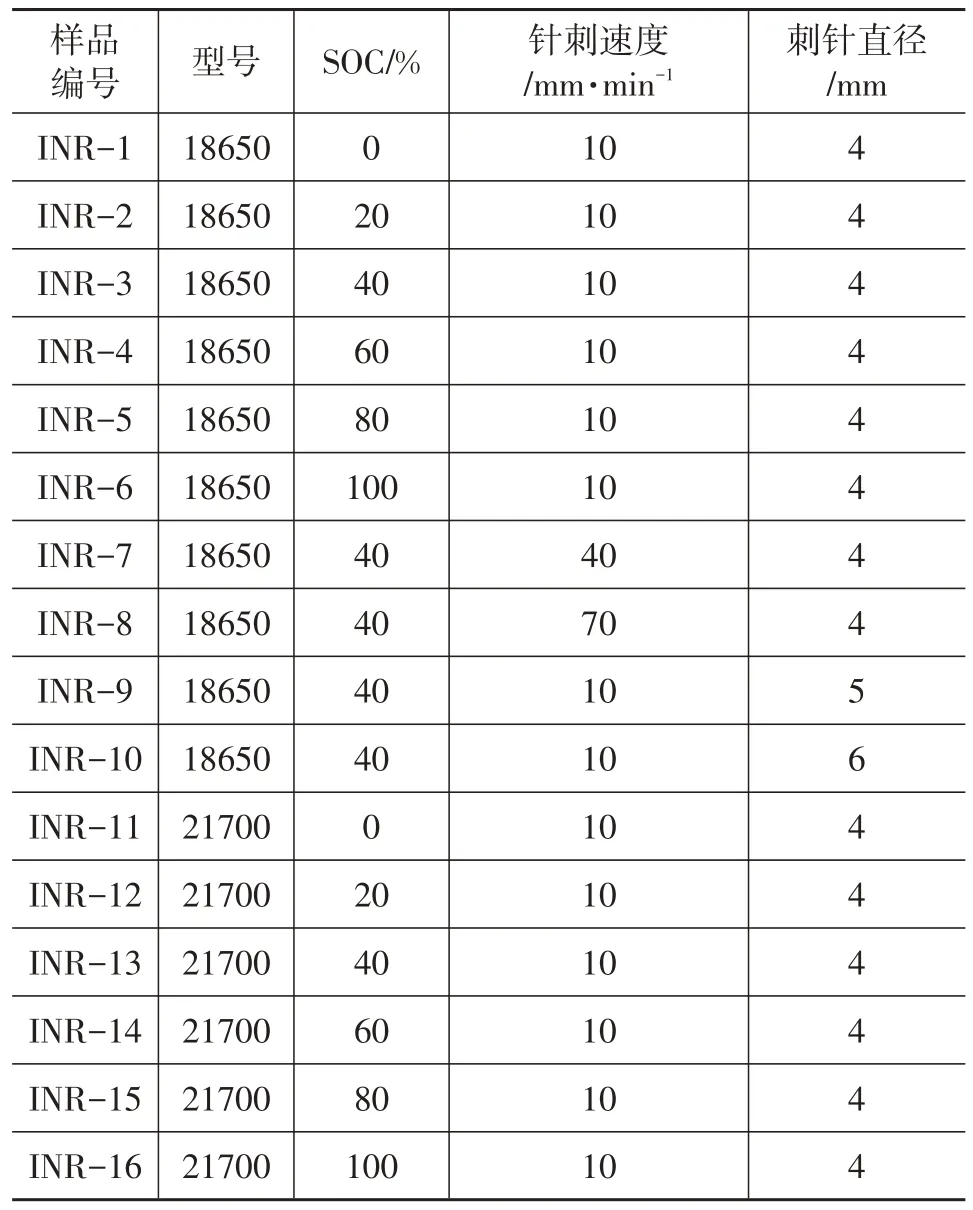

为了便于描述,本文对不同试验条件(电池型号、荷电状态、针刺速度和刺针直径)下的圆柱型三元锂离子电池(INR)试样进行命名,如表2 所示。此外,为保证电池能够被完全刺穿,所有试样的针刺位移均设置为22 mm,且刺针停留在电池内部的时间均为5 min。

表2 不同电池型号、SOC、针刺速度与刺针直径的样品

3 结果与讨论

3.1 针刺原理分析

如图2a 所示,圆柱型锂离子电池的内部电芯是由正极、隔膜、负极按照一定方向卷绕而成的。电池的安全阀设置在正极位置,当电池内部压力过大时,安全阀会开启排气减压,防止爆炸。机械、电和热滥用造成的电芯内短路是影响电池安全性的根本原因,而针刺试验是内短路的重要触发手段。图2b展示了经典的单层电极在针刺试验中的短路模型[10]。当正、负极和隔膜被穿透后,电芯内部形成放电通路,电子经过钨钢针从负极流向正极,而锂离子则经电解液从负极向正极迁移,从而形成短路电流。由于上述过程放电时间短、放电电流大,电池内部会产生大量的焦耳热并引起体系温度的升高。当体系温度超过一定阈值后,电池内部将发生大量的链式副反应[11],从而导致热失控并引发起火、爆炸等现象。基于此,除了电池体系固有的热稳定性以外,电芯工作状态、设计参数及其所遭受的机械破坏程度等均会对电池的针刺安全特性产生重要影响,具体包括荷电状态、针刺速度、刺针直径、电池尺寸等。因此,针对功率型锂离子电池,解析上述因素对针刺行为的作用规律并界定其边界条件,对于评估功率型锂离子电池在机械破坏情况下的安全性以及电池管理系统的设计、产品的优化等均具有重要意义。

图2 电池内短路热失控机理

3.2 不同SOC下功率型锂离子电池的针刺特性分析

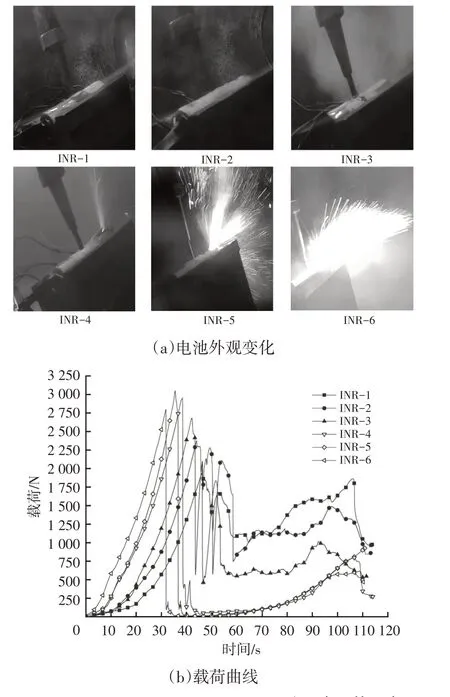

图3给出了功率型18650型锂离子电池在不同SOC条件下的针刺试验结果。

图3 不同SOC对电池针刺特性的影响情况

由图3a可知:当电池的SOC不超过40%时,INR-1、INR-2、INR-3仅在针刺位置出现少量冒液、冒烟等现象;当电池SOC达到或超过60%时,INR-4、INR-5、INR-6正极处的电池安全阀则出现了火花喷射的现象,并伴有大量刺激性气体的逸出,表明发生了热失控。同时,随着SOC 的提高(60%~100%),电池的起火现象变得更为剧烈。上述结果表明,随着电池SOC的增加,针刺过程中的热失控风险增大。与能量型锂离子电池的不同SOC 针刺试验研究[4,10]相比,电池整体反应现象趋势趋同。

为了进一步研究荷电状态对18650 功率型电池针刺特性的影响,记录了针刺过程中电池载荷、表面温度以及端电压数据,取测试结果中重复性最好的一组数据进行研究。图3b展示了针刺过程中电池外壳的受力情况,可以看出在刺针与外壳接触(t=0 s)后,电池外壳所承受载荷随着刺针推进而逐渐增大。当电池外壳抗拉伸强度不足以抵抗加载载荷时,外壳即被刺破,此瞬间的载荷最大(称为峰值载荷),其大小反映了电池抵抗针刺破坏的能力。此外,峰值载荷随电池SOC的提高逐渐增加,最大可达3 051 N(INR-5),是INR-1(SOC 为0%)峰值载荷的1.59倍,不同SOC峰值载荷数据相对标准偏差在9.5%以下。同时,“刺破”现象发生的时间也随电池荷电状态的提高逐渐提前,表明电池在“刺破”时的极限应变量减小。通过分析,上述现象可能是因为负极材料的嵌锂量随着SOC的提高而增多[12],引起了电极的体积膨胀、厚度和弹性模量的增大以及电芯内部致密化程度的加强,从而导致电池刚度的提高[13]。

图3c 给出了电池端电压随加载时间的变化曲线,其中端电压的突然下降意味着内部短路现象的发生。可以看出,端电压下降的时间节点与电池达到峰值载荷的时间节点高度一致,说明内部短路发生于“刺破”的瞬间。此外,不同SOC电池的端电压在内短路后的变化趋势存在较大的差异,其中,热失控电池的端电压在内短路后瞬间降低至0 V,而未发生热失控电池的端电压在内短路后逐步降低至0 V。上述结果表明,在“刺破”后,不同SOC 电池的短路电路有着较大差别。对于后者,较长的短路放电时间t有利于降低短路电流I的平均值(I=Q/∆Ut,其中Q为电池电量,∆U为压降),从而降低热失控的风险。值得注意的是,上述端电压曲线在“刺破”后的变化情况与载荷曲线类似(见图3b)。鉴于此,可以推测,在不同SOC下,由于电池单元组件的力学性质不同,钨钢针在单位时间内对内部电芯的穿刺深度存在较大差别,而这改变了电池的短路放电路径。因此,SOC 除决定电池针刺短路放电的总能量外,还会对针刺行为及其短路放电过程产生影响。而这也意味着经典的单层电极的针刺短路模型难以准确描述圆柱型电池(多层电极)在针刺过程中的放电情况。如能对电池在高SOC下的力学性质进行合理优化,就有可能提高SOC的安全阈值。

图3d展示了不同SOC电池在针刺过程中正极处的温度变化曲线。可以看出,起火燃烧现象发生于达到峰值温度时间点之前,表明电池内部材料的分解燃烧对电池温升产生了推动作用。定义电池针刺温升速率σ为:

式中,TP、tP分别为峰值温度及其所在时间点;T0、t0分别为内短路开始时的温度及所在时间点。

随着SOC的增大,电池针刺后温度上升加快,INR-6表面平均温升速率为74.45 ℃/s,而INR-4表面平均温升速率仅为0.84 ℃/s。这进一步验证了高荷电状态(SOC大于60%)条件下,电池内部发生了自热反应,产生了热失控现象,表明合理设计电池散热结构可有效降低热失控发生风险。

图3e 统计了各测温点的最高温度(t1,max、t2,max、t3,max)。从峰值温度所在位置可发现,未发生热失控的电池在其针刺点处具有最高的温度(针刺点为内短路产热位置),而发生热失控的电池峰值温度则位于其正极安全阀处,最高可达到650 ℃(INR-6),这可能与挥发物质同外部空气接触而发生燃烧反应有关[14],不同SOC峰值温度数据相对标准偏差在10.2%以下。然而,不同位置处的峰值温度相差不大(<100 ℃),说明针刺过程中电池内部产热较为均匀。此外,热失控电池的最小峰值温度约为300 ℃(INR-4),这符合已报道的研究结果,即电池内部大部分材料,如固体电解质界面(Solid Electrolyte Interphase,SEI)膜、正负极材料等分解温度低于300 ℃[15];未发生热失控的电池的最大峰值温度约为150 ℃,说明该功率电池在150 ℃以下具有良好的热稳定性。

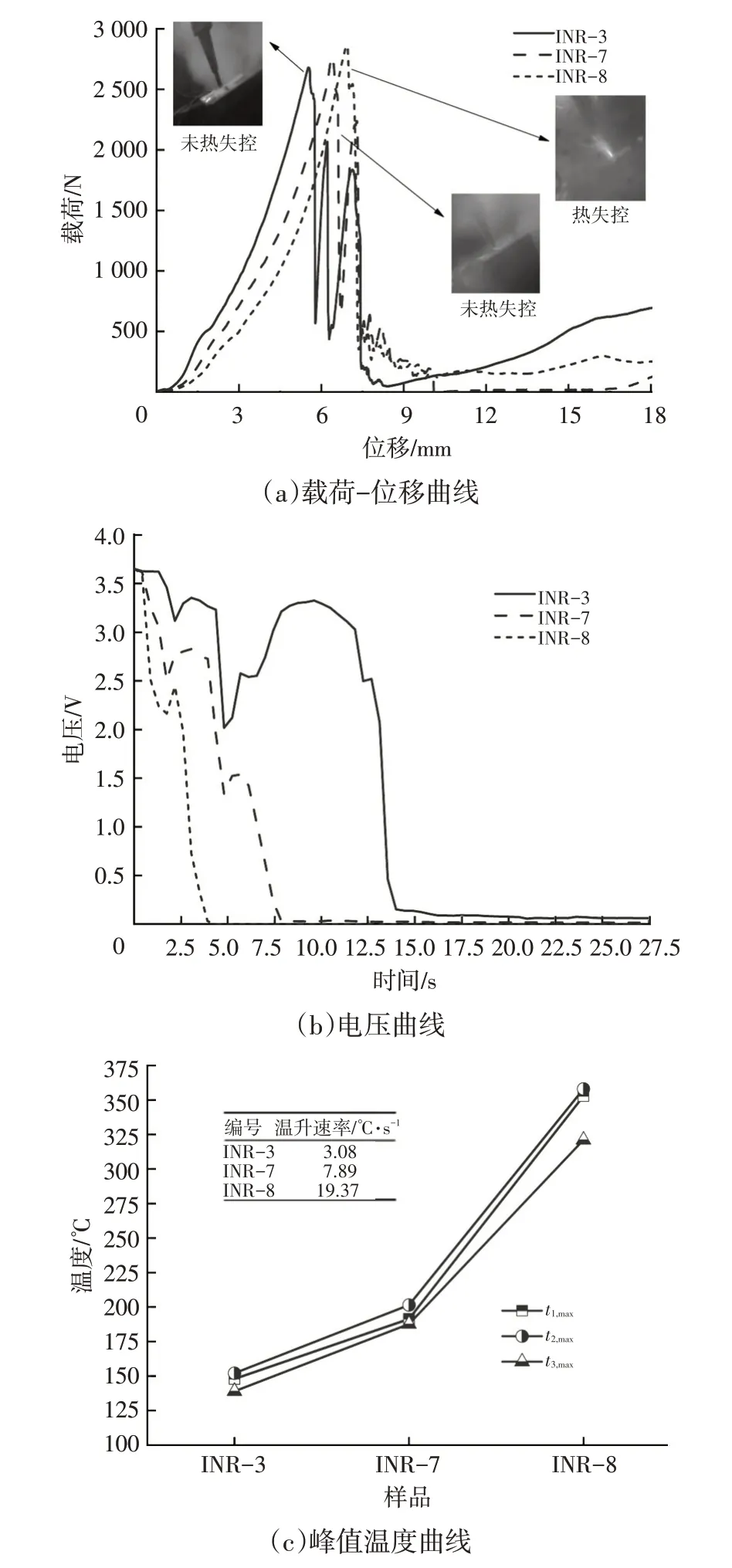

3.3 不同针刺速度下针刺特性分析

针刺速度是针刺试验的关键参数,决定了单位时间电芯极片单元内短路层数。本文选用4 mm直径的刺针对SOC为40%的18650型锂离子电池进行针刺试验,考察不同针刺速度(10 mm/min、40 mm/min、70 mm/min)下电池的安全性。图4a展示了不同针刺速度下电池外壳受力情况。可以看出,随着针刺速度提高,针刺峰值载荷及达到峰值载荷时的位移(简称峰值载荷位移)均增大,最大可达2 860 N(INR-8),表明“刺破”现象在较高的针刺速度下较难发生(力学层面)。其中,INR-3(10 mm/min)和INR-7(40 mm/min)均没有发生起火的现象,尽管后者表现出更为强烈的烟雾释放现象。但当针刺速度增加至70 mm/min(INR-8)时,电池有大量电解液流出并喷射火花,表明发生了热失控现象。

图4 不同针刺速度对电池针刺特性的影响情况

图4b所示为内短路发生后电池端电压随加载时间的变化曲线,图4c 所示为电池各测温点的峰值温度数据,可以看出,随着针刺速度的提高,电压降至0 V所用时间大幅缩短,t1,max、t2,max、t3,max不断升高,且温升幅度不断增大,表明短路电流(平均电流)增大。以上数据变化与Diekmann等人[8]的研究结论相符,且其相对标准偏差均在11%以下。出现上述现象的原因可能是:随着针刺速度的提高,单位时间内的穿刺深度增大,内短路区域短时间内迅速扩大,穿透孔附近外壳发生爆裂,电解液及大量可燃气体流出[16],使得电池内部能量瞬间爆发。这意味着针刺穿透过程涉及多电极层之间的复合内短路反应,短路放电模式倾向于朝多层电极的针刺模型发生转变,内部电芯集中于钨钢针处短路放电,进而造成局部温升迅速增加并引发热失控。值得注意的是,相较于INR-3、INR-7,INR-8 温升速率增加明显,由内短路模型可发现,原因很可能与隔膜特性对针刺效果的影响有关,INR-8 隔膜受高温持续收缩(250~280 ℃),造成正、负极片直接接触,内短路大面积产生,加速了热失控的发生[17]。

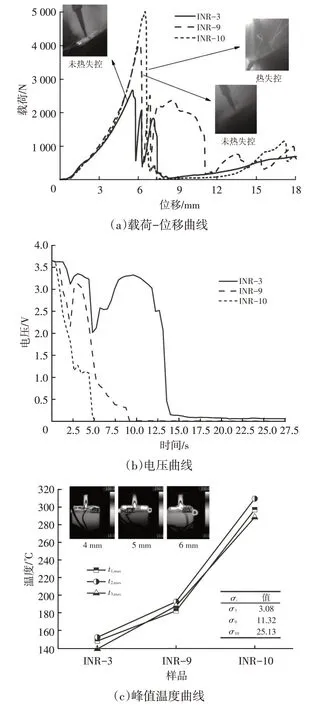

3.4 不同刺针直径下针刺特性分析

刺针作为电池内短路介质,其直径直接影响与电池内部的接触面积,进而影响短路电阻[18]。为进一步探究不同刺针直径对锂离子电池安全特性的影响,本文选用10 mm/min针刺速度对SOC为40%的18650型锂离子电池进行针刺试验,考察不同刺针直径(4 mm、5 mm、6 mm)下电池的安全性。图5a展示了不同刺针直径下电池外壳受力情况。随着刺针直径的增加,峰值载荷与峰值载荷位移显著增加,这说明“刺破”现象在较大的刺针直径下较难发生。其中,当针刺直径达6 mm 时,INR-10 针刺点位置喷射火花,发生起火(内短路发生后2.5 s),产生热失控现象。

图5 不同刺针直径对电池针刺特性的影响情况

通过对电池电压及温度的研究,可进一步发现(如图5b、5c所示):随着刺针直径的增大,电池针刺后表面各位置的温度峰值持续上升,同时,热失控电池(INR-10)温升幅度及压降速率相较INR-3、INR-9 显著增加。上述数据中,峰值载荷与峰值温度数据相对标准偏差分别在8.9%、7.7%以下。结合4 mm、5 mm、6 mm(刺针发生后)红外云图对比分析可看出,刺针直径增大使得电池内部短路介质(钨钢针)体积占比增加(有更大的接触面积),这意味着更多的活性物质参与反应[18],内部电芯集中于钨钢针处短路放电,进而造成局部温升迅速增加并引发热失控,故该电池在针刺部位发生起火现象,该结论与Xu等人[9]的研究结论趋同。以上分析说明:刺针直径的增加将会加快热失控发生的速率,加速电池失效,并且,单层电极针刺内短路模型可以较好地解释不同刺针直径下的针刺现象。

3.5 不同电池尺寸下针刺特性分析

封装尺寸不仅直接关系到锂离子电池的电化学参数(如容量、内阻、寿命等),同时也会对电池的安全特性产生重要影响。为分析封装尺寸对功率型锂离子电池的影响,本文选用与上述18650 型锂离子电池相同体系、相同能量密度的21700 型电池进行对比试验,探讨不同封装尺寸下电池的针刺安全特性。由图6a可知,当SOC不超过20%(INR-11、INR-12)时,电池未发生热失控现象,当SOC 不小于40%(INR-13、INR-14、INR-15、INR-16)时,电池发生热失控现象。图6b、6c 所示分别为18650、21700型电池不同SOC下电压降至0 V所用时间曲线及针刺过程载荷、温度数据。可以看出,相同SOC 条件下,21700 型电池较18650 型电池针刺峰值载荷更小、峰值温度更高、温升及压降速率更快,表明针刺短路电流较大,内短路现象更加严重,且峰值载荷与峰值温度数据相对标准偏差在10%以下。出现该现象的原因在于,相同能量密度前提下(18650 型电池为132 W·h/kg,21700 型电池为131 W·h/kg),21700 型锂离子电池尺寸更大,具有更高的容量,导致正极材料内的活性物质含量增多,电化学反应中能够脱出的锂离子数量显著增加[19],根据单层电极针刺短路模型可知,针刺试验过程可释放出的总能量增大,将针刺点位置作为内短路起点,能量聚集导致局部温度急剧升高,喷射大量火花(见图6b中INR-13针刺反应曲线),使得21700型电池在低SOC(40%)条件下依旧能够发生热失控现象。

图6 18650和21700型电池针刺情况对比

4 结束语

本文以18650、21700 功率型锂离子电池为研究对象,研究多关联影响因子对电池针刺热安全特性的影响,结论如下:

a.在相同SOC 条件下,相较于18650 功率型锂离子电池,21700 型电池针刺安全特性表现较差,表明相同能量密度条件下,总容量对电池针刺安全特性影响较大。

b.电池SOC 越大,参与反应的活性物质越多,针刺现象越剧烈。当大于某SOC 值时(18650 型电池为40%,21700 型电池为20%),电池发生热失控的风险极高。

c.针刺速度的提高、刺针直径的增大分别会加快内短路发生速率和增大短路电流,使得电池面临更高的针刺热失控风险。

d.电池圆柱型钢性外壳均匀结构的传热性较好,内短路热量从针刺点(内短路位置)产生,逐渐向电池两端扩散,电池各位置温度变化趋势基本一致。

e.经典的单层电极的针刺短路模型对不同刺针直径、不同电池尺寸的针刺试验分析的适用性较好,但较难准确描述不同SOC、不同针刺速度下的圆柱型电池(多层电极)在针刺过程中的放电电路。