基于ANSYS Workbench的航空导管橡胶成形系统开发及成形性能分析

2023-08-23魏闯韩志仁刘宝明

魏闯, 韩志仁*, 刘宝明

(1.沈阳航空航天大学航空宇航学院, 沈阳 110000; 2.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室, 沈阳 110000; 3.沈阳航空航天大学工程训练中心, 沈阳 110000)

管路系统是飞机的生命线,其性能的好坏直接影响飞机的安全性和整体性能[1]。T形三通管是飞机管路系统中常见的连接部件,主要起到连接管路、输送燃油及传递压力等作用,在飞机管路系统中占有重要的地位[2-3]。随着轻量化技术的发展,航空制造领域对T形三通管的结构轻量化与整体制造性能提出了更高的要求[4]。橡胶成形成为生产T形三通管的主要方法之一,其原理是使用聚氨酯橡胶作为成形介质并将聚氨酯橡胶棒作为弹性凸模置于管坯内部,橡胶在两端轴向冲头的进给作用下产生胀形力,从而使金属在橡胶胀形力和轴向进给力的共同作用下沿刚性凹模产生塑性变形[5]。

随着计算机仿真技术的发展,诸多研究学者对T形三通管橡胶成形过程进行模拟研究。Chen等[6]使用ANSYS/LS-DYNA建立T形三通管橡胶复合胀形有限元模型并基于Taguchi method设计仿真方案,基于仿真结果设计了最优加载路径及最优工艺参数并获得理想T形三通管成形件。邹钱生等[7-8]提出了斜面冲头与斜面橡胶方法并对不同斜面角度下的成形情况进行数值模拟与试验研究,获得优化后的斜面角度,有效地改善成形件的壁厚均匀性并提高成形质量。Han等[9]应用ANSYS Workbench LS-DYNA模块对T形三通管橡胶复合胀形过程进行模拟,针对冲头前端距离、反压高度以及橡胶硬度与轴向进给量匹配关系3个典型工艺参数进行研究,有效地模拟了成形过程中存在的起皱、破裂等缺陷情况并分析其产生原因,对比试验结果获得最优工艺参数组合。上述研究表明有限元仿真能准确地模拟T形三通管成形过程并提供有效的指导,但由于T形三通管成形是一个涉及材料非线性、几何非线性以及边界非线性的多重非线性问题,导致建模过程繁琐且仿真设置复杂,对工程技术人员提出了较高的要求。因此,如何快速地建立有限元仿真模型并准确规范地进行材料定义、接触设置、网格划分以及边界与约束条件设置是求解分析的基础,针对有限元仿真的建模及前处理问题进行深入研究具有重要的研究价值。

ANSYS Workbench因其具有操作简单、界面人性化、功能完善等特点得到了广泛的工程应用,其提供的外部接口可用于仿真系统工具的定制及二次开发[10]。吴泓娴[11]基于ANSYS Workbench仿真平台开发了行波管抗振可靠性设计仿真系统并使用C#语言开发了人机交互界面,建立了行波管参数化仿真模型并进行了行波管动力学仿真分析。韩志仁等[12-14]基于ANSYS Workbench仿真平台分别开发了钣金件橡皮囊成形仿真分析工具、型材拉弯回弹分析工具以及复合材料柔性底座强度分析工具,实现了对各种零件成形问题的快速建模及仿真分析,仿真结果均与实际生产具有较好的一致性。因此,基于ANSYS Workbench仿真平台及其提供的接口,定制开发一套用于有限元建模及仿真前处理问题的快速简易建模分析工具具有一定的工程实际应用价值。

为了简化建模流程、降低工程技术人员的操作难度并提高仿真分析效率,现基于ANSYS Workbench仿真平台,开发航空导管橡胶成形性能分析系统。首先,应用C#语言及Python脚本进行基于工程界面(Project)的航空导管橡胶成形性能分析工具菜单及仿真流程开发。然后,使用JavaScript语言分别基于ANSYS Workbench仿真平台的几何建模模块(design modeler, DM)与设计仿真模块(design simulation, DS)进行航空导管橡胶成形建模工具与航空导管橡胶成形性能仿真分析工具的开发,用于航空导管橡胶成形的参数化建模及仿真前处理设置。最后,应用开发的成形系统及仿真工具进行T形三通管橡胶复合胀形建模与仿真分析以验证开发系统的便捷性,分别对最优工艺参数成形、起皱及破裂等情况进行仿真分析将仿真结果与文献[9]中的试验结果进行对比,进一步验证开发的成形系统与建模仿真工具的有效性及其在工程实际应用中的可行性。

1 橡胶成形有限元建模仿真分析

对T形三通管橡胶复合胀形的基本原理及有限元建模仿真过程进行分析,为航空导管橡胶成形系统以及参数化建模与仿真分析工具的开发提供依据。

1.1 T形三通管复合胀形基本原理

T形三通管复合胀形过程中可分为3个不同区域[9,15]:导向区(A)、过渡区(B)以及胀形区(C)。T形三通管复合胀形过程的力学状态如图1所示。

F1为作用在橡胶两端面的力;F2为对管坯端面施加的轴向压缩力;F3为对胀形区施加的径向反压力;σt为厚向应力;σr为径向应力;σθ为周向应力;εt为厚向应变;εr为径向应变;εθ为周向应变图1 T形三通管复合胀形力学状态原理图Fig.1 Principle of T-shaped tube compound bulging forming

T形三通管复合胀形的受力状态概述如下。

(1) 胀形时两端的轴向冲头首先对橡胶两端施加F1,使橡胶逐渐直至充满整个官匹内腔。橡胶压缩产生内压力使管坯胀形区的金属发生塑性变形并初步形成支管凸包。

(2) 随着冲头轴向进给量的增加,冲头对管坯两端面施加轴向压缩力F2,以使导向区的金属材料沿过渡区向胀形区流动,从而使胀形区的材料得到补充,避免胀形区材料过渡减薄。

(3) 随着支管高度的增加,支管顶部与反压装置接触,反压装置对胀形区施加径向反压力F3,使胀形区的应力状态得到改善,有效地避免破裂并提升成形极限。

由此可见,在内压力-轴向压力-径向反压力的作用下,T形三通管的成形极限与成形质量得到有效的改善。

1.2 几何模型创建

T形三通管橡胶复合胀形是在轴向压缩胀形的基础上施加反向压力,成形过程主要涉及管坯、橡胶棒、冲头及限位式反压装置[8]等部件,其中限位式反压装置由刚性垫片、弹性反压橡胶及刚性限位杆组成。依据T形三通管橡胶复合胀形原理建立几何模型如图2所示。

图2 T形三通管橡胶复合胀形几何模型Fig.2 Geometry model of T-shaped tube compound bulging forming using rubber

1.3 材料属性定义

用户可在ANSYS Workbench的材料库中定义所需的材料及性能参数。仿真时,将模具、冲头、垫片及限位杆定义为刚性体,材料可选择Workbench材料库中自带的Structural Steel。将橡胶棒与反压橡胶定义为超弹性体,采用Mooney-Rivlin 2 Parameters模型对聚氨酯橡胶的性能进行描述[16],仿真时需要设置橡胶的密度并确定两参数模型中的C10、C01及D1等参数,其中C10、C01可根据试验数据拟合确定[17],D1表示橡胶的不可压缩系数计算公式[18]为

(1)

式(1)中:μ为聚氨酯橡胶材料的泊松比。

将管坯定义为弹塑性体,采用双线性各向同性硬化本构模型对材料性能进行描述,仿真时需要设置管坯材料的密度、弹性模量、泊松比、屈服强度以及切线模量。

1.4 模型接触设置

合理的接触设置能准确地反映各部件的相对运动趋势,是描述模型变形规律的基础。根据图2所示的几何模型,在T形三通管橡胶复合胀形过程中,各部件之间的接触为面面接触。当模型之间不发生相对位移或具有相同运动趋势即同步运动时,一般设置为绑定(Bonded)接触。当模型之间发生相对位移时,则需设置为摩擦接触且满足库仑摩擦定律,此时需选择模型的接触面(contact face)与目标面(target face)。

1.5 网格划分

单元选择及网格划分是有限元仿真的关键,网格质量对仿真结果的准确性具有重要的影响。对于管坯模型,可采用八节点六面体实体单元进行网格划分,也可提取管坯中性面并采用四边形平面壳单元进行网格划分。橡胶棒与反压橡胶的变形及材料流动对管坯变形有重要的影响,采用八节点六面体单元对橡胶棒与反压橡胶进行网格划分。其余模具、冲头、垫片及限位杆等刚性不变形体可采用六面体或四面体单元进行划分。

本次研究基于ANSYS Workbench显示动力学物理场进行网格划分,通过设置网格的尺寸控制网格的疏密。对于管坯、橡胶棒以及反压橡胶发生大变形的物体,网格需要划分较密,对于模具、垫片、冲头及限位杆等不变形物体,网格可划分较稀疏。其中,由于成形过程中管坯与模具型腔及过渡圆角发生接触,因此需要对模具型腔及过渡圆角部位进行局部加密。网格尺寸过大会导致模型失真,计算结果不准确,尺寸过小则会增加计算时间,影响计算效率。因此,应根据模型的实际变形情况及接触关系,合理设置网格尺寸。

1.6 约束及边界条件设置

依据T形三通管橡胶复合胀形基本原理,按照图2所示的几何模型,仿真时将模具及支管顶部的垫片设置为固定约束,即约束模具及垫片的全部自由度。约束两端冲头除沿模具型腔轴向移动之外的全部自由度,以保证两端冲头只能沿模具主管型腔轴向移动。计算时,采用设置冲头的轴向位移的方式代替对冲头轴向进给力的控制。最后,需要设定仿真时间,为了缩短计算时间,可适当放大冲头的轴向进给速度,还可选择ANSYS Workbench中LS-DYNA模块的并行计算功能以提升求解速度。

2 航空导管橡胶成形系统开发

2.1 系统总体结构图

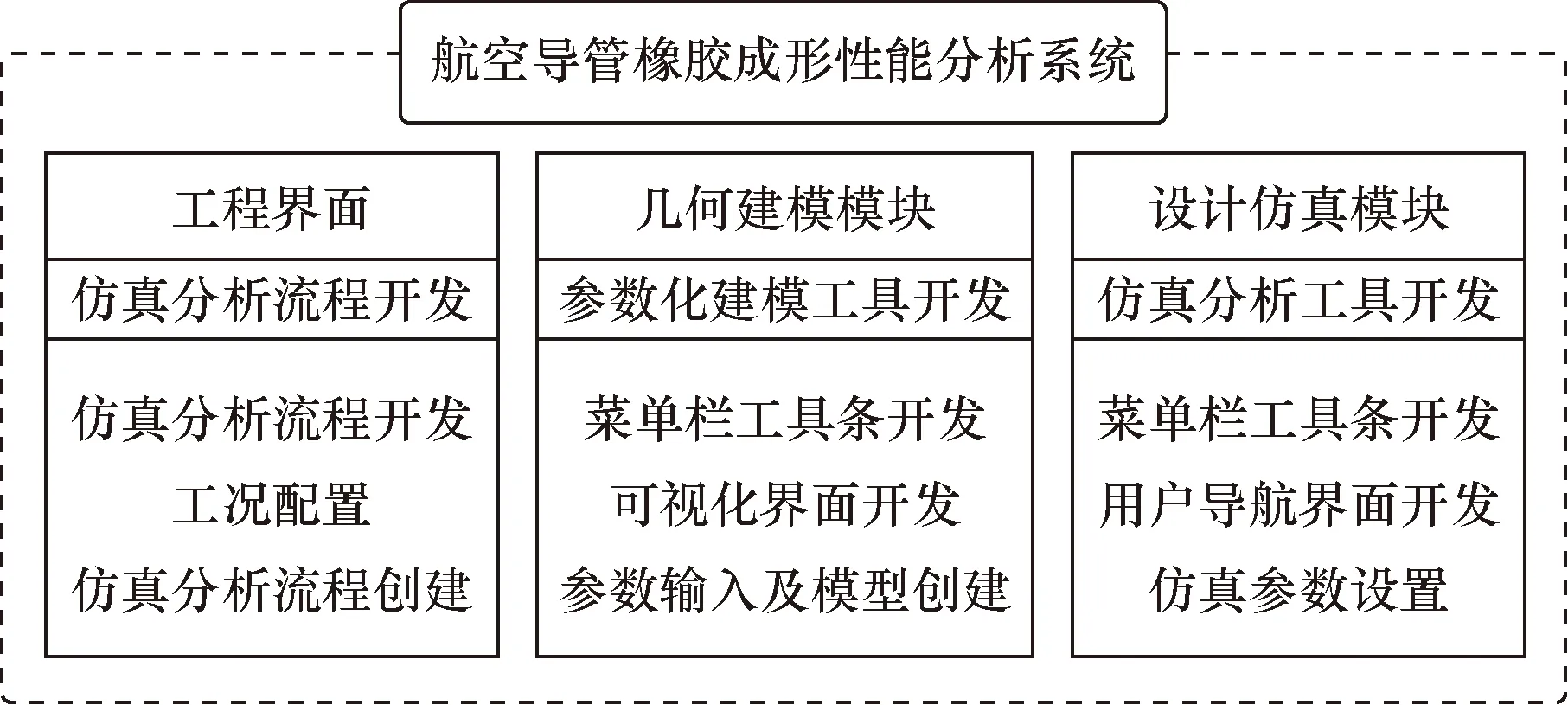

基于ANSYS Workbench仿真平台开发的航空导管橡胶成形系统主要由如下三部分组成:① 基于工程界面(project)的航空导管橡胶成形性能分析工具菜单及仿真分析流程开发;② 基于几何设计模块(design modeler, DM)的航空导管橡胶成形性能建模工具开发;③ 基于设计仿真模块的航空导管橡胶成形性能仿真分析工具。

应用开发的系统进行仿真时,各部分之间进行模型及数据的传递,系统总体结构如图3所示。

图3 系统总体结构图Fig.3 Overall structure diagram of the system

2.2 基本开发方法

本文中开发的航空导管橡胶成形系统中,工程界面主要用于建立面向用户的仿真流程,几何设计模块主要用于开发面向有限元建模的参数化建模工具。设计仿真模块主要用于开发面向有限元仿真分析的前/后处理工具。三者均基于Windows及ANSYS Workbench仿真平台进行开发,并嵌入Workbench应用程序中[12]。

对于工程界面的菜单及分析流程,应用Python脚本语言,通过编写Workbench记录的脚本文件并调用RunScriptCommand.InvokeAndWait函数生成仿真分析流程图[19]。对于几何建模模块与设计仿真模块的航空导管相交成型参数化建模工具以及仿真分析工具,主要包括菜单来及工具条的开发,需通过在对应模块的XML文件中加载二次开发脚本文件并调用Workbench内部函数实现菜单文件与用户界面的加载以及模型的创建。

2.3 仿真分析流程开发

应用C#语言及Python脚本语言并基于ANSYS Workbench自带的SDK软件开发包,进行了航空导管橡胶成形性能分析工具菜单及仿真分析流程开发。在Workbench工程界面(Project)的菜单栏中添加“航空导管橡胶成形性能分析工具”菜单及“分析流程配置”下拉菜单,点击下拉菜单弹出“分析流程配置”对话框,在弹出的对话框中选择“参数化建模”并选择对应分析工况,选择完毕后单击“生成分析流程图”按钮生成航空导管橡胶成形性能分析流程,如图4所示。基于工程界面开发的仿真分析流程为用户的建模仿真分析提供引导,先通过流程中的Geometry组件进入几何建模模块进行几何模型的参数化建模,然后通过Mechanical Model组件进行航空导管橡胶成形有限元仿真前处理的设置,最后通过Workbench LS-DYNA模块进行仿真求解及仿真后处理相关操作。

图4 仿真分析流程图Fig.4 Flow chart of simulation analysis

2.4 参数化建模工具开发

与传统基于草图生成实体模型的操作相比,本文开发的基于几何建模模块开发的航空导管橡胶成形参数化建模工具具有降低建模难度、简化建模流程以及提升建模精度等优点。通过联合使用XML语言、JavaScript语言以及HTML语言将开发的工具条及图形用户界面(graphical user interface,GUI)嵌入到Workbench几何建模模块中,将开发的“航空导管橡胶成形性能分析建模工具”菜单嵌入到几何建模模块的菜单栏中,点击下拉菜单中的“航空导管橡胶成形性能分析建模工具模板”按钮即可在界面右侧显式“航空导管橡胶成形性能分析建模工具模板”导航界面。几何建模模块中的菜单栏及导航界面如图5所示。

图5 几何建模模块中的菜单栏及导航界面Fig.5 Menu bar and navigation interface in design modeler

图5所示的导航界面包含“航空导管橡胶成形仿真模型”与“模具型腔过渡圆角模型”两个子功能模块。各子模块的功能概述如下。

(1) “航空导管橡胶成形仿真模型”子功能模块用于管坯、橡胶棒、冲头、垫片、反压橡胶、限位杆及模具模型的参数化建模,用户可根据实际情况在文本框内输入对应尺寸参数,确认无误单击“确定”按钮,便可完成模型创建及布尔运算等操作。

(2) “模具型腔过渡圆角模型”子模块主要用于模具过渡圆角部分的倒圆角操作,用户需要先在模型上拾取需要进行倒圆角的边,然后在文本框内输入圆角半径数值,最后点击“确定”按钮即可完成模具过渡圆角部分的倒圆角操作。

以管坯模型创建为例,展示几何建模模块导航界面的部分子功能模块如图6所示。

图6 几何建模模块导航界面的部分子功能模块Fig.6 Parts of sub-functional modules of the navigation interface in design modeler

2.5 仿真分析工具开发

设计仿真模块主要用于有限元仿真前处理的相关设置,主要包括材料属性定义、模型接触设置、网格划分、约束及边界条件设置等。与几何建模模块开发方法类似,使用JavaScript语言、XML语言以及HTML语言等,开发了“航空导管橡胶成形性能分析工具”,并将其嵌入到Workbench的设计仿真模块的菜单栏中,点击下拉菜单的“航空导管橡胶成形性能分析工具模板”即可在界面右侧显示“航空导管橡胶成形性能分析”导航界面。设计仿真模块中的菜单栏及导航界面如图7所示。

图7 设计仿真模块中的菜单栏及导航界面Fig.7 Menu bar and navigation interface in design simulation

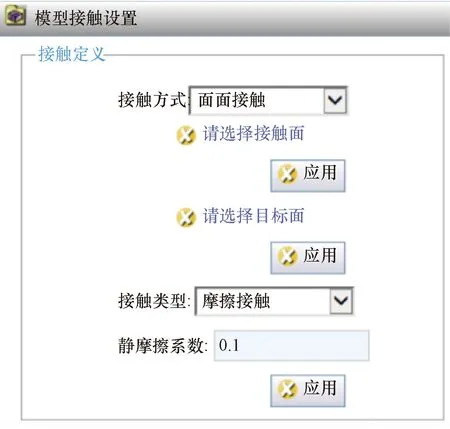

图7所示的导航界面包含“模型材料定义”“模型接触设置”“模型网格划分”“模型分析设置”以及“模型求解后处理”5个子功能模块。各子模块的功能如下。

(1) “模型材料定义”子功能模块用于调用材料库中的材料并将材料分配给选择的对应模型。

(2) “模型接触设置”子功能模块用于进行模型之间的接触设置,选择接触类型以及接触面与目标面,摩擦接触还需设定摩擦系数。

(3) “模型网格划分”子功能模块需要进行网格划分方法的选择及网格尺寸的设置。

(4) “模型分析设置”子模块用于约束及边界条件的设置。针对航空导管橡胶成形研究需选定模型并使用全约束的方法进行约束设置。边界条件以位移设置为主,需选定位移面并设置位移量。

(5) “模型求解后处理”子功能模块用于工况的求解及变量的输出查看。

用户按照导航界面中各子功能模块的提示,即可快速、准确地完成有限元仿真前处理设置。以“模型接触设置”子功能模块为例,展示设计仿真模块导航界面的子功能模块如图8所示。

图8 设计仿真模块导航界面的子功能模块Fig.8 Sub-functional modules of the navigation interface in design simulation

3 实例验证

本文研究中应用开发的航空导管橡胶成形性能分析系统,基于建立的仿真分析流程,使用开发的航空导管橡胶成形参数化建模工具与仿真分析工具,使用文献[9]中的建模仿真参数与工艺参数,进行T形三通管橡胶复合胀形有限元仿真分析,将仿真结果与文献[9]中的试验结果进行对比,验证开发工具的有效性。

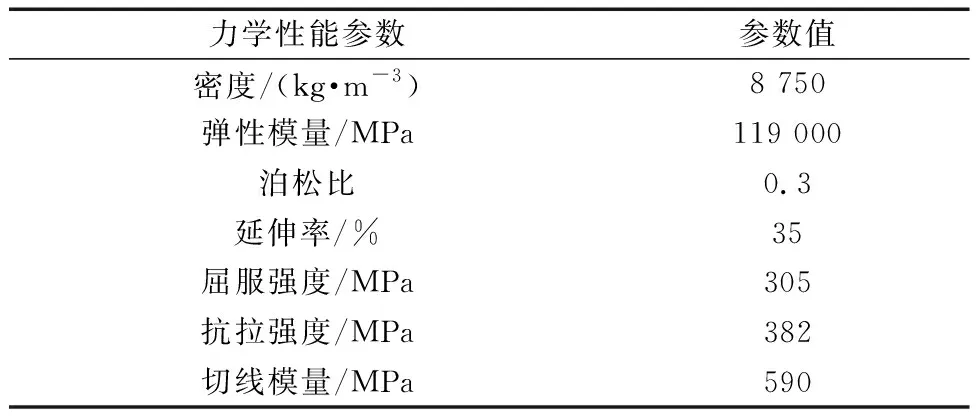

3.1 T形三通管橡胶复合胀形仿真分析

使用文献[9]中的材料模型进行T形三通管橡胶复合胀形仿真分析,管坯材料为黄铜H85,长度为120 mm,外径为24 mm,内径为21 mm,壁厚为1.5 mm。黄铜H85材料力学性能参数如表1所示。

表1 黄铜H85材料力学性能参数Table 1 Material mechanical parameters of Brass H85

选择聚氨酯橡胶作为胀形介质,橡胶棒长度为118 mm,直径为20 mm,采用Mooney-Rivlin 2 Parameters模型描述橡胶性能。聚氨酯橡胶的力学性能参数如表2所示。

表2 聚氨酯橡胶力学性能参数Table 2 Mechanical parameters of polyurethane rubber

应用开发的航空导管橡胶成形系统建立如图4所示的仿真分析流程,通过Geometry组件进入几何建模模块。根据图2所示的几何模型,使用开发的航空导管橡胶成形参数化建模工具建立T形三通管橡胶复合胀形有限元模型如图9所示。

图9 T形三通管橡胶复合胀形有限元模型Fig.9 Finite element model of T-shaped tube bulging forming

通过分析流程中的Mechanical Model组件进入设计仿真模块,应用开发的航空导管橡胶成形仿真分析工具进行T形三通管橡胶复合胀形有限元仿真前处理设置,相关参数按照文献[9]中的参数进行设置。设置完毕后,使用LS-DYNA非线性显式动力求解器进行求解。

根据获得的仿真结果,以成形件的支管成形高度以及壁厚的最大增厚率与最大减薄率作为成形性能的评价指标,将不存在起皱、破裂等缺陷且壁厚的最大增厚率与最大减薄率不超过30%的成形件视为合格件[8],其中壁厚的最大增厚率与最大减薄率[20]计算公式为

(2)

式(2)中:t为管坯的初始壁厚;tmin为成形件的最小壁厚;tmax为成形件的最大壁厚;δ1为最大减薄率;δ2为最大增厚率。

3.2 有限元仿真与试验结果对比分析

使用文献[9]中的最优工艺参数组合进行有限元仿真,获得成形件的支管成形高度、最大壁厚及最小壁厚并按式(2)计算得到最大增厚率与最大减薄率。将仿真结果与试验结果进行对比,对比结果如表3所示。

表3 有限元仿真与试验对比结果Table 3 Comparison results of simulation and experiment

通过对表3中获得的仿真数据及实验数据进行分析,可以看出有限元仿真结果与文献[9]试验研究中成形件的测量结果基本吻合,满足误差要求,说明使用开发的建模仿真工具进行有限元分析的结果能有效地反映成形过程。

为了进一步验证开发工具的有效性,对试验研究中出现的起皱、破裂等成形缺陷进行模拟。当橡胶硬度为60 HA且管坯轴向进给量为25 mm时,成形件产生起皱如图10所示。

图10 仿真与试验中起皱情况对比Fig.10 Wrinkles in simulation and experiment

对比结果可以看出,仿真与试验中起皱均发生在成形件主管中间及底部,说明有限元仿真能有效地反映试验中起皱情况。图10(a)表示三通管成形有限元仿真的等效塑性应变云图,图10(b)表示三通管成形试验中的起皱情况。根据图10(a)等效塑性应变云图中的数值可以看出,在成形过程中整个三通管的等效塑性应变分布不均匀,特别是在过渡圆角区和支管顶部等效塑性应变的值严重减小,即表示对应区域未产生足够的变形量。分析其原因,是由于橡胶硬度过小时无法产生足够的胀形力形成支管凸起,而此时进给量过大则使材料在成形件主管底部与过渡圆角部分产生堆积,从而形成起皱。

当橡胶硬度为90 HA且管坯轴向进给量为23 mm时,成形件产生破裂如图11所示。

图11 仿真与试验中破裂情况对比Fig.11 Ruptures in simulation and experiment

对比结果可以看出,仿真与试验中破裂均发生在支管顶部,说明有限元仿真能有效地反映试验中破裂情况。图11(a)表示三通管成形有限元仿真的最大主应力云图,图11(b)表示三通管成形试验中的支管顶部破裂情况。根据图11(a)最大主应力云图的数值可以看出,支管顶部位置的最大主应力值最大,为发生破裂的危险区域。在ANSYS Workbench LS-DYNA模块中,使用Capped Isosurface功能并将表1中所示的黄铜H85材料力学性能参数中的抗拉强度值设置为参考数值进行比较,则当成形三通管中各单元的最大主应力数值大于材料的抗拉强度时,对应单元自动删除,即形成图11(a)所示的破裂情况。分析其原因,是由于橡胶硬度过大会导致橡胶在压缩时产生过大的胀形力,而进给量过小则材料向支管胀形区流动较小,无法形成及时、足够的补料,从而使支管顶部材料过渡减薄,最终产生破裂。

综上所述,通过对T形三通管橡胶复合胀形及其成形过程中产生的起皱、破裂等成形缺陷进行模拟,并将仿真结果与试验结果进行对比分析,可以得到使用开发的航空导管橡胶成形性能分析工具能有效地模拟T形三通管橡胶复合胀形过程及成形缺陷情况,为成形试验及成形性能分析提供有价值的参考,对比结果验证了开发工具的有效性及其在工程实际应用中的可行性。

4 结论

基于ANSYS Workbench仿真平台,联合使用C#、Python脚本及JavaScript等多种语言开发了航空导管橡胶成形性能分析系统,分别基于工程界面、几何建模模块与设计仿真模块建立了仿真分析流程、参数化建模工具及仿真分析工具。应用开发的系统进行了T形三通管橡胶复合胀形性能仿真分析,分别对最优工艺参数成形及起皱、破裂等成形缺陷进行研究,将仿真结果与试验结果进行对比,得到以下结论。

(1)应用开发的航空导管橡胶成形性能分析系统,实现了模型的参数化建模及有限元仿真前处理的快速设置,简化了建模流程,降低了工程技术人员的操作难度,提升了有限元建模仿真的效率。

(2)使用开发的工具为T形三通管成形性能分析提供有效地评估依据。以成形高度、最大增厚率与最大减薄率为成形性能评价指标,对比验证了开发的航空导管橡胶成形性能分析系统的有效性。

(3)开发的仿真工具准确地模拟了成形试验过程中存在的起皱、破裂等缺陷情况,为成形件成形质量的改进提供快速、准确的指导,进一步验证了开发的航空导管橡胶成形性能分析系统的有效性,在工程实际中具有一定的应用价值。