烧蚀防热材料在线后退测试技术研究进展

2023-08-22孟松鹤易法军

孟松鹤,疏 浩,易法军,高 博

(哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨 150080)

0 引 言

飞行器在大气层中以高超声速进入、再入或飞行时,表面会受到严重的气动加热。烧蚀防热以适应性强、安全性和可靠性高等特点成为解决高超声速飞行气动加热问题的主要选择。自1955年美国红石兵工厂首次发现烧蚀现象以来,人们就开始利用起烧蚀防热技术,人类历史上第一次洲际导弹发射,第一次实现星际再入都使用了烧蚀防热技术[1-4]。

烧蚀防热是指在超高温、大热流密度等苛刻的气动环境下,防热材料发生分解、熔化以及升华等复杂的物理化学变化,通过材料自身的质量损失消耗带走大量热量[5]。因此,在烧蚀防热的过程中,防热材料表面会产生较大的烧蚀后退量。过高的烧蚀后退量不仅会改变飞行器表面结构形状,造成材料的表面湍流,使得局部气动热增加,还会造成传感设备凸立进而被破坏。同时,对于热流测量来说,通常是利用“嵌入式”或“内置式”热电偶获得的温度时间历程,通过反问题求解来估计表面热流[6]。而烧蚀材料服役过程中,热能以烧蚀产物的形式离开表面,来自热电偶的温度时间历程不能提供足够的信息来估计表面热通量[7]。这些由烧蚀后退带来的直接或间接的结果都会使得飞行器表面气动环境变得难以预测,而对气动环境以及气动环境与热防护系统之间一系列复杂交互过程的准确把握是开展有效热防护设计和确保安全飞行的必经之路。因此,为了飞行任务的顺利进行,在难以准确把握气动环境的情况下,热防护系统往往需要过高的安全裕度以保证飞行器结构的完整性以及有效的热防护,而越冗余的热防护设计就意味着越低的有效载荷。

因此,对烧蚀防热而言,优势在于“烧”,劣势也在于“烧”,难点还在于“烧”,准确评估材料的烧蚀后退性能,对于高效的热防护系统设计显得尤为重要。本文总结了各类热防护材料烧蚀后退测试技术,介绍了基本工作原理以及试验结果,归纳了其特征分类,比较了各类测试技术的特点,对未来的发展方向给出了建议。

1 烧蚀机理和测试方案

防热复合材料的烧蚀可以分为线烧蚀和体烧蚀两个方面,线烧蚀是指发生在材料表面烧蚀,主要包括表面材料与环境气流的热化学反应、材料的熔化、升华、高速粒子侵蚀以及机械剥蚀引起的质量损失;体烧蚀主要指结构内部材料因热化学反应导致的质量损失[8-10]。烧蚀机理如图1所示。

图1 防热复合材料烧蚀机制

由于烧蚀防热材料的两种烧蚀方式,各类测试方法主要围绕其烧蚀面和碳化层界面的烧蚀后退展开的。烧蚀面指碳化层的表面,碳化层界面指碳化层与热解层之间的边界。

早期对于防热材料烧蚀后退的测试主要采用直接测量法来获得烧蚀面后退量、碳化深度以及烧蚀速率等信息,即在同一环境下测试多个试样,每个试样烧蚀时间不同,试验结束后,对试样进行切片,直接测量烧蚀面和碳化界面的位置[11]。这个过程费时费力,且制备试样以及测量的误差都会增大结果的不确定性。为了能在试验中直接获得相关的烧蚀信息,NASA相继开发出3类传感器来研究再入飞行器热防护材料的烧蚀情况,嵌入式测量法也由此发展开来[12]。嵌入式测量是通过将传感器直接嵌入在热防护材料中来获取最直接的烧蚀信息,不仅在地面氧乙炔、风洞等加热设备中获得了良好的反馈,在飞行测试中也取得了非常成功的应用,例如20世纪90年代伽利略号(Galileo)探测器上配备的模拟电阻烧蚀传感器(ARAD)为研究人员提供了可靠且重要的后退数据[13-15],这些飞行数据在我们增进对飞行气动环境以及热防护材料在此类环境下的烧蚀响应的理解方面具有重要价值。然而嵌入式测量的侵入性不仅会对材料的烧蚀过程产生影响,如何实现连续测量、多信息测量、高精度测量以及验证测量结果也成了亟待解决的问题。NASA兰利研究中心在20世纪70年代开发出X射线技术,为解决这些问题提供了很好的方案[16],X射线技术可以在电弧喷射设备的测试过程中同时确定烧蚀材料表面和碳化界面后退,这也是非嵌入式测量方案的开端。非嵌入式测量可以实现高精度、长时间的烧蚀测量,同时对于热防护系统没有过多的损伤,可以为嵌入式测量提供良好的验证方案。然而这种测量方式主要以地面试验为主,应用到真实飞行中还有很长的一段路要走。

综上,对于防热材料烧蚀后退的测试技术,主要以嵌入式测量和非嵌入式两种方案为主,两种方式互相补充,相互验证,为充分认识材料烧蚀过程、准确探测飞行气动环境以及高效设计热防护系统提供了可能。基于此,本文从两种主要测试方案出发回顾烧蚀防热材料后退测试技术。

2 嵌入式

嵌入式测量方案主要包括熔点法、放射法、辐射法以及电阻法4类。其中熔点法、放射法和辐射法都是NASA在1966~1972年期间为了测量阿波罗(Apollo)载人月球飞船再入过程中其防热材料烧蚀后退研发的,通过在不同位置嵌入不同熔点的热电偶、放射源以及不同类型的光纤可以实现对防热材料烧蚀面和碳化层界面烧蚀后退的测量。电阻法是NASA针对1989年Galileo进入木星大气时防热材料在高热流下发生严重烧蚀后退所研发的,通过嵌入由防热材料制成的芯材实现传感器与防热材料同步烧蚀,基于芯材电阻变化来表征材料碳化层界面的烧蚀后退。

20世纪70年代,NASA兰利研究中心启动了一项以测量航天器再入期间隔热罩发生的热和物理变化为目的计划,弹簧线(SW)传感器、接线(MW)传感器以及光管(LP)传感器均为此计划的产物[12,17]。

2.1 熔点法

2.1.1弹簧线传感器

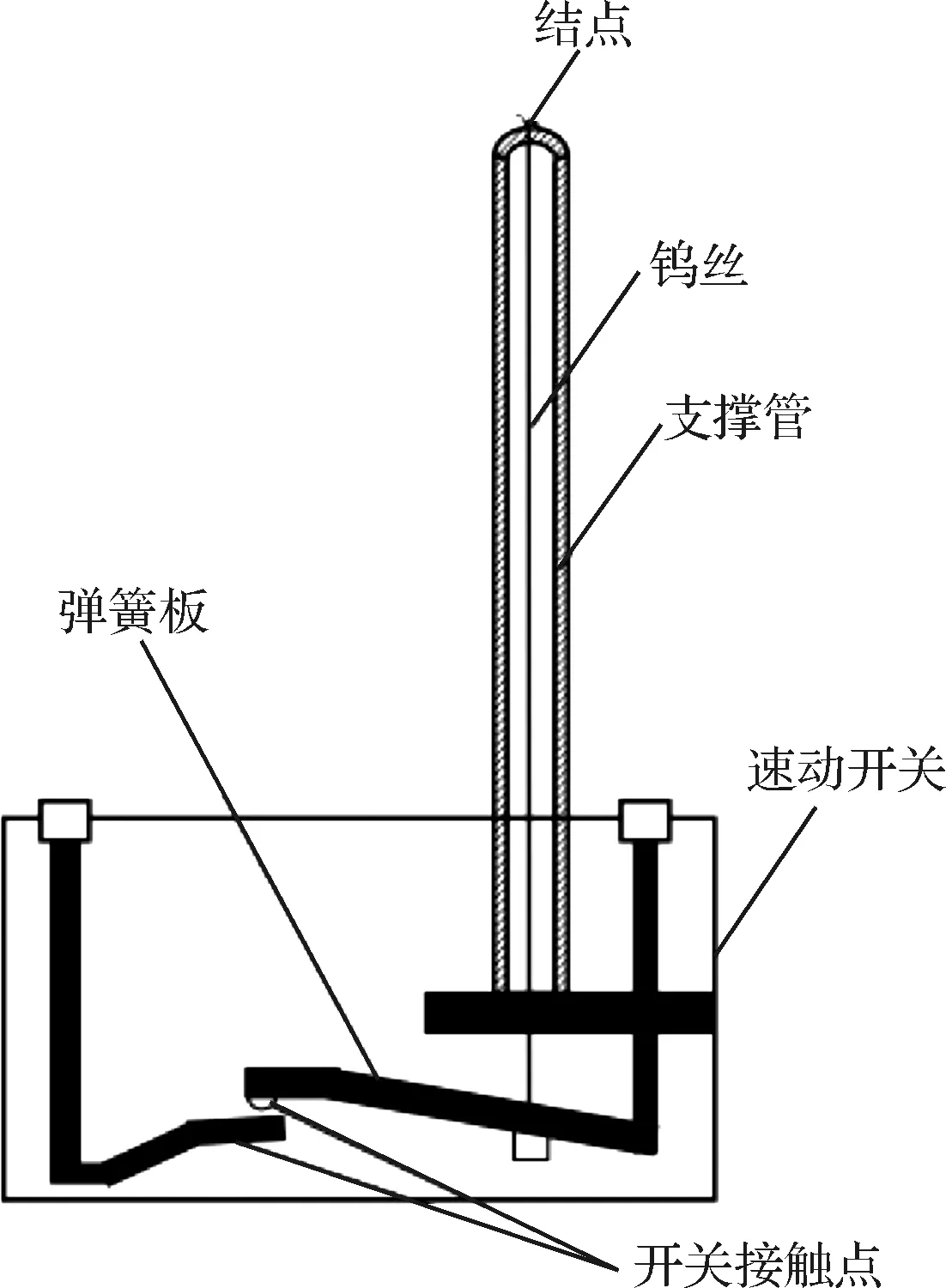

SW传感器构造原理如图2所示[17],该装置由一根金属管和速动开关组成,一根细钨丝穿过金属管,分别连接金属管头部和速动开关。当烧蚀面到达传感器的位置时,金属管熔化导致钨丝断开,从而使得速动开关关闭。开关闭合后会产生一个电压信号,以此来表征烧蚀面的位置到达了SW传感器预埋位置。速动开关的体积为1 640 mm3,钨丝直径为0.13 mm,支撑管外径为0.5 mm,内径为0.3 mm。该设计已成功应用于烧蚀过程中不形成碳层的材料。

图2 SW传感器原理图[17]

研究人员在18.16 MW/m2热流以及6个大气压的驻点压力下,利用采用钨铼和钼的支撑管SW传感器测试了酚醛-石墨材料的烧蚀后退,结果表明SW传感器可以合理地测量酚醛-石墨材料的烧蚀情况。

2.1.2接线传感器

接线传感器是由NASA兰利研究中心用来测量烧蚀材料碳化层界面衰退的[12,17]。接线传感器由传感元件、插头以及滤芯组件三部分组成:传感元件是由直径为0.25 mm的85%Pt-15%Ir制成,选择Pt-Ir合金主要是由于Ir可以提高传感元件的强度,并且在高温下,不会形成绝缘氧化物来干扰电路。传感元件头部的直径为0.76 mm,主要是为了增大与碳化材料接触的表面积,从而提高测量的可靠性。接线传感器的测试原理是当碳层到达传感元件的位置时,导线之间的电阻会变小,而这会引起电压表示数的变化。因此,当电压示数变化时,即可以确定碳层界面的位置。

研究人员在7.38 MW/m2热流和13个大气压的驻点压力下,利用接线传感器和SW传感器考察了环氧酚醛树脂的烧蚀情况,并通过测量烧蚀后烧蚀面和碳化层界面的位置检验两个传感器的准确性,结果表明两类传感器能较好地表征环氧酚醛树脂的烧蚀情况。

2.1.3断线传感器

断线(BW)传感器概念由Slaughter于1964年提出,主要是为了测量隔热罩截锥体的碳化程度[7,18-19]。BW法原理如图3所示,多对热电偶嵌入在烧蚀材料不同的深度,随着烧蚀的进行,不断升高的温度会依次熔化不同深度的热电偶,使得电路断开。此时该热电偶示数会发生突变,以此来判定碳化面的位置。然而,研究人员发现虽然金属丝熔断了,但烧蚀材料形成的碳层具有良好的导电性,使得电路依然处于连通状态,热电偶还能持续给出示数,这会造成较大的误差。

图3 BW原理图[7]

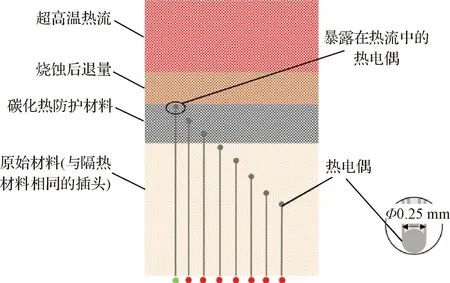

德克萨斯大学的Joseph课题组改进了断线法,如图4所示[20-23]。他们将8根超小型商用K型热电偶,垂直嵌入传感器的芯材中,芯材与热防护材料一致,以确保芯材和防热材料可以同步烧蚀。热电偶外径为0.25 mm,每根热电偶之间间隔0.5 mm,当烧蚀面到达第一根热电偶位置时,其头部暴露在热流中,金属保护套被熔化,热电偶断裂造成温度突变,以此标记烧蚀面的位置。另外,在热电偶被破坏之前,还可以作为温度传感器记录内部温度历程。

图4 改进的BW法原理图[24]

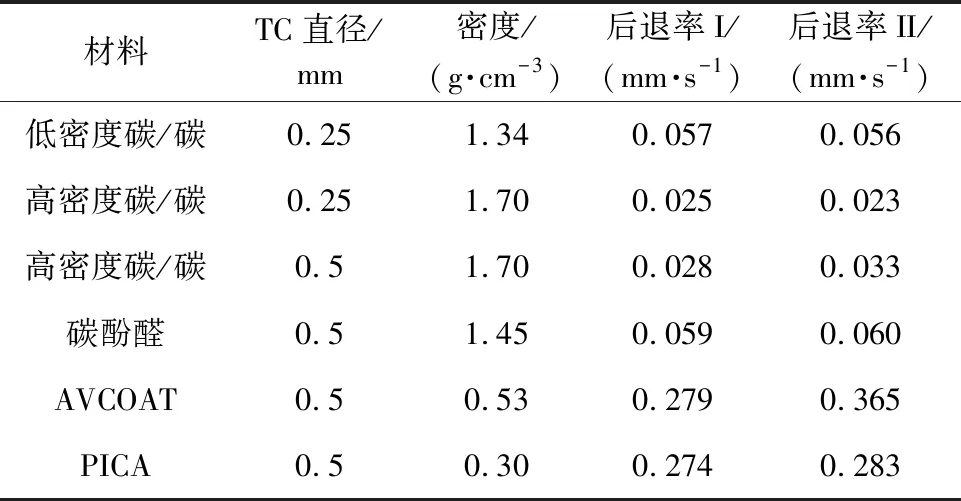

Joseph等[24]将改进的BW传感器安装在密度在0.3 g/cm3到1.7 g/cm3范围内的烧蚀材料上,包括PICA、AVCOAT、碳酚醛以及碳/碳等,在由氧乙炔产生的10 MW/m2热流下进行测试,结果如表1所示,I指通过改进的BW法测得的结果,II指烧蚀前后直接测量得到的平均烧蚀后退率。

表1 不同密度热防护材料烧蚀后退率[24]

对于熔点法而言,3类传感器都高度依赖于防热材料工作过程中内部温度变化,过高的温度会使得3种传感器在烧蚀面和碳化层界面到达埋点位置之前就提前熔断,而材料内部温度变化则取决于飞行环境及材料性质。因此,很难选择合适的支撑管和热电偶类型使得烧蚀面或碳化层界面到达传感器埋点位置时,传感器恰好开始工作。另外,熔点法通过不同深度的埋点信号响应来估计材料在此区间的烧蚀率,因此其只能提供不连续的点测量,同时埋点的深度以及埋点间的距离都会对材料烧蚀后退的结果产生影响。熔点法的最大优点是热电偶在充当烧蚀后退传感器之前可以输出内部温度历程。

2.2 放射法

2.2.1核素烧蚀传感器

为了确定Apollo在大气再入过程中其热防护材料的烧蚀后退量,NASA于1965年开发一种核热防护材料烧蚀传感器(NHAS),工作原理如图5所示[25]。

图5 NHAS原理图[25]

将相对高能的γ放射源(Co60或Au198)均匀地分布在高温的有机硅载体材料中,再封装在一个小直径的氧化铝管中,氧化铝管嵌入安装在热防护材料表面。当烧蚀面到达放射源位置时,放射源上端暴露在热流中,氧化铝管和有机硅载体熔化并释放出一部分放射性核素,核素被Geiger-Mueller检测管检测到,检测器脉冲通过晶体管电路进行整形和放大,输出一个与检测器脉冲成比例的电压。随着烧蚀后退的进行,Geiger-Mueller计的信号强度在降低,其信号强度与烧蚀后退量成反比。

2.2.2核素碳层传感器

基于放射法原理,NASA通过选择不同的载体材料和放射源开发了核热防护材料碳化传感器(NHCS)来测量热防护材料的碳化程度[26]。该放射源由硫化汞、铝粉和包含在小直径聚四氟乙烯管中的温度敏感材料的混合物组成。源的成分按比例分配,以便混合物在隔热材料碳化温度(约728 K)下分解,从而使放射性硫化汞升华并形成气体。碳化层为多孔的低密度层,放射性气体会从碳化层扩散到热防护材料外部,放射性物质浓度降低使得Geiger-Mueller计的信号强度降低,其信号强度与碳化层界面深度成反比。

放射法的两类传感器都面临与熔点法同样的问题,即不能保证烧蚀面或碳化界面到达载体埋点位置时,载体刚好熔化从而释放放射源,因此载体的选择成为了放射法的最大难点。除此之外,放射源具有伤害性,放射源剂量的控制以及试验过程中对逸出放射物质的安全处理都是不可忽视的问题。

2.3 辐射法

2.3.1光管传感器

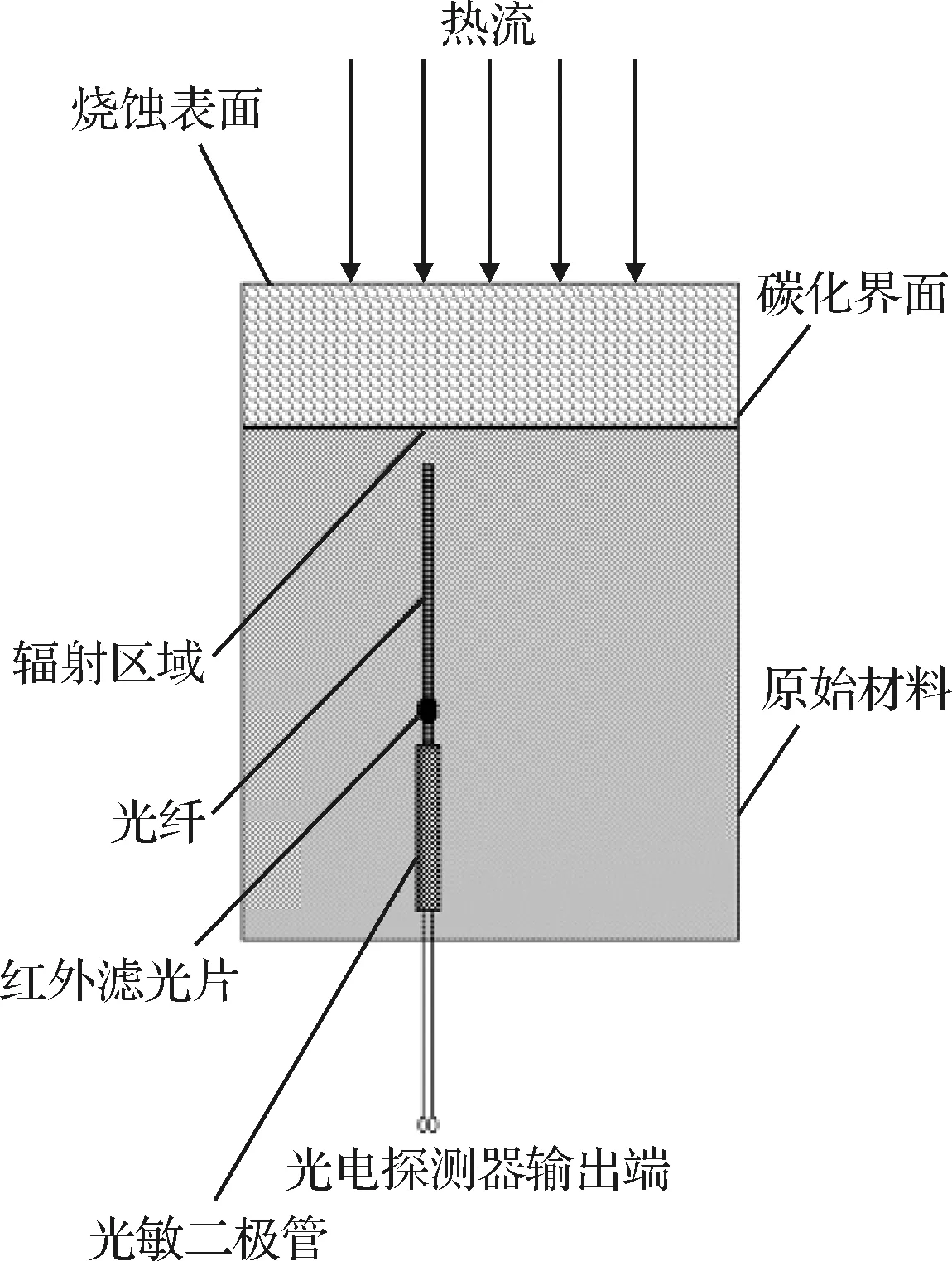

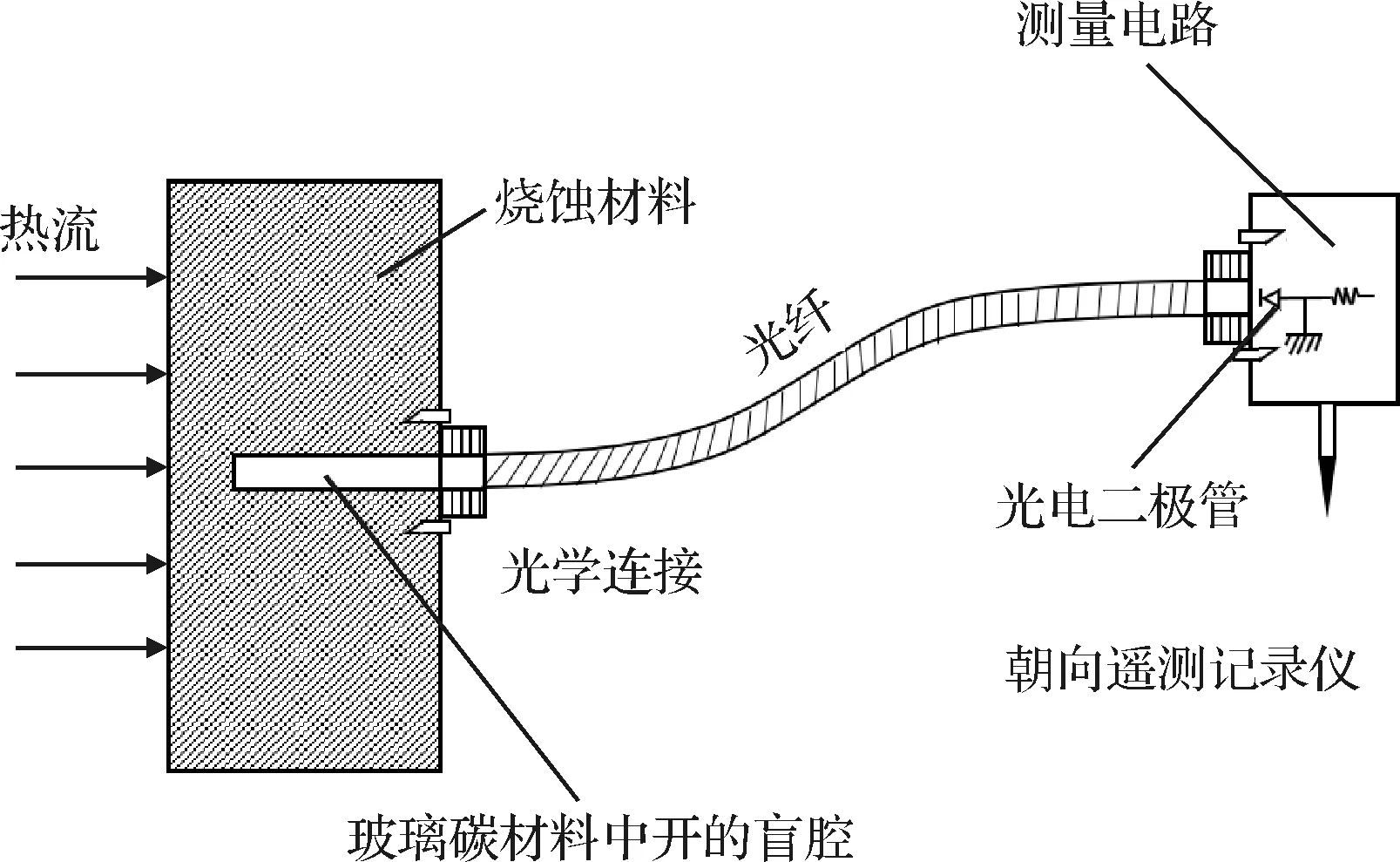

光管传感器主要是通过测量隔热罩表面可见光的辐射量的增值来表示表面烧蚀后退[12,17],如图6所示。

图6 光管传感器原理图[12]

光管传感器由嵌入在烧蚀材料中的光学元件和光电探测器组成,光学元件由光纤、红外滤光片组成。光纤是直径0.41 mm的人造白色蓝宝石棒(Al2O3),选择这种材料是因为它的高熔点(2305 K)和高强度。红外滤光片是为了降低光学系统对碳层界面附近低温区红外辐射的灵敏度,并增大对高温辐射的响应。光电探测器是一个LS-400硅光阻二极管,其电阻随入射到光敏晶体上光强的增加而减小。随着烧蚀过程的进行,光纤末端上方的区域被加热并变为白炽,从该区域辐射的光通过光纤传输到光电探测器。当烧蚀面接近光纤末端时,光的强度增加,光电探测器的输出则会成比例变化。

NASA分别在氧乙炔、电弧风洞以及火箭喷焰下进行碳基复合材料的烧蚀试验,测试热流范围为1.13~18.16 MW/m2,测试结果与直接测量法进行对比,误差为0.2 mm。

光管传感器与熔点法和放射法是同时期开发的,解决了熔点法和放射法不能解决的同步性问题并且能够实现连续测量。光管传感器的难点在于建立光强与位置的关系,在不同的热流下,传感器头部与烧蚀界面位置相同时,光强是不一致的,因此针对不同的烧蚀环境都需要建立一套光强-位置的对应关系。

2.3.2温度和烧蚀光学传感器

20世纪70年代后期到80年代,法国国家航空航天研究院(ONERA)对不同的烧蚀后退传感器进行了多次地面和飞行试验,其中温度和烧蚀光学传感器(TAOS)可以同时测量内部温度和烧蚀后退量,测量温度区间为1 600~4 000 K[27-28]。如图7所示,传感器由一个空心圆柱体和一个光电二极管组成,空心圆柱体是由玻璃碳制成,其目的是为了避免热解气体直接进入腔体。当材料受热时,沿腔体轴线方向产生较大的热梯度,光电二极管接收的光辐射基本来自腔体底部,此时传感器主要用来测量腔体底部温度。当烧蚀面到达腔体底部时,光电二极管接收到的辐射突然降低,以此来标记烧蚀面的位置。

图7 TAOS原理图[27]

在地面试验中,研究人员将TAOS嵌入3D碳/碳材料和3D碳化增强材料中,分别利用5 MW的电弧风洞和耦合了10 KW-CW CO2激光器的2马赫数风洞对其进行测试,通过对比TAOS信号与材料表面烧蚀后退的动态图像,发现在TAOS信号骤降的0.1 s内,烧蚀面达到腔体末端。另外,在1979年实验性再入飞行器的锥形部件上安装了4个TAOS,飞行器的热防护材料是二氧化硅纤维增强树脂,其中两个成功测得了烧蚀量。

温度和光学烧蚀传感器与熔点法和放射法类似,都不能实现连续监测。然而,此传感器可以测量1 600~4 000 K温度区间,实现了宽温域的测量。温度和光学烧蚀传感器最大的困难在于如何加工出笔直的空心圆柱体,若圆柱体不是笔直的,辐射光会在内部发生折射,影响测量信号。

2.3.3远程后退传感器

在星尘号返回舱的光谱数据中发现了钠、钾、镁和钙等示踪元素的信号,这些元素是作为防热涂层等少量存在于隔热罩上。说明在再入过程中,这些示踪元素可以扩散到边界层并进入后激波层发射辐射,最终被光谱仪捕捉到[29-30]。NASA阿姆斯(Ames)研究中心和肯塔基大学的Winter等根据这个现象联合开发了一种通过检测烧蚀后等离子体特征信息来表示材料表面衰退和炭化程度的远程后退传感器(RRS)。发射光谱传感器基本原理是在烧蚀材料内不同位置放入示踪元素,如钠、钾、镁以及钙等,当烧蚀后退到不同位置时,示踪元素会扩散到表面,并以发射光谱能够捕获的波长发射光,从而确定烧蚀后退的位置[31-32]。

利用阿姆斯的微型电弧喷射设备进行了测试,以PICA为烧蚀材料,考核了氯化钠以及氯化镁材料的示踪性能。结果发现利用发射光谱测得的烧蚀后退率在0.44~0.66 mm/s,试验后测试的烧蚀后退率为0.6 mm/s,说明发射光谱法能够较为准确的表征材料烧蚀后退情况。另外,利用发射光谱测得试样表面光谱强度可以得到试样表面温度信息,计算结果表明,温度误差在±50 K之间。

远程后退传感器虽然在地面试验中获得了成功的试验结果,然而在飞行试验中,示踪元素暴露在热流中后并不可控,只有少量元素会随着后激波层到达光谱仪检测的范围内,因此该传感器想要应用于飞行环境下材料烧蚀后退测量还有一段距离。

2.4 电阻法

2.4.1模拟电阻烧蚀传感器

(1)Galileo ARAD

Galileo ARAD是早期应用到星际再入任务中最成功的烧蚀传感器,其原理最早可以追溯到美国通用电气公司(GE)为美国政府开发的基于石英的ARAD。ARAD的基本构造如图8(a)所示:其包含3个同轴导电组件,内部为碳酚醛电极,电极上涂上Kapton和环氧树脂的绝缘层。绝缘层外面缠绕了Pt-W螺旋线圈,线圈的电阻为5 400 Ω/mm。最外层为一层镍带,整个ARAD的直径为1 mm,长度为15 mm。当温度高于800~900 K时,Kapton和环氧树脂会热解形成导电碳,使得碳酚醛电极、Pt-W线圈和镍带之间形成通路。随着烧蚀后退的进行,电阻变小,电压表的示数随之变化[13,33]。

图8 Galileo ARAD传感器原理图

图8(b)为Galileo ARAD电路图,在整个电路中,芯材的电阻RC-Phenol、芯材与Pt-W线之间碳化的Kapton的电阻Rchar1可以忽略,因此

R=RPt-W+RNi+Rchar2

(1)

式中:Rchar2为Pt-W线与Ni带之间碳化的Kapton的电阻,其值的大小与Kapton碳化的完整程度有关。

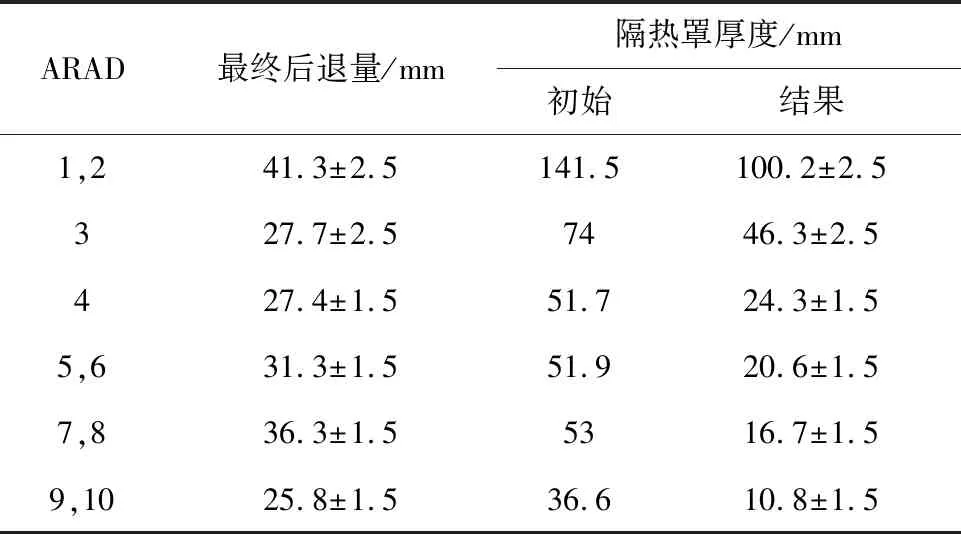

1995年12月,Galileo以47.4 km/s的速度进入木星大气层,其承受的峰值加热密度约为300 MW/m2,最大热载荷约为300 kJ/cm2。其中,10个ARAD分布在大底上的不同部位来监测Galileo再入期间的烧蚀情况,表2中给出了Galileo隔热罩的烧蚀情况以及10个ARAD传感器烧蚀后退平均值。

表2 Galileo ARAD传感器测试结果[13]

(2)Ames改进的ARAD

与Galieo ARAD相比,Ames ARAD主要在芯材和Kapton形状上进行了改进[33]。Galieo ARAD芯材为碳酚醛,而Ames ARAD芯材采用了石墨。另外,Ames ARAD采用了Kapton管,将材料直接嵌入管中即可,而Galieo ARAD使用Kapton带缠绕在芯材上,这会存在一定误差,因此,Ames ARAD制备和装配相对都更加简单。

如图9(a)所示,Ames ARAD芯材为直径0.5 mm的石墨,嵌入1个Kapton管,在Kapton管外缠绕一层Pt-W线,再嵌入第2个Kapton管,第2个Kapton管外缠绕一层Ni带,再嵌入第3个Kapton管。图9(b)为Ames ARAD电路图,电路中第二个电压表作验证目的,其中Ni带的电阻RNi、Ni带和Pt-W之间的碳化Kapton管的电阻Rchar2可以忽略,整个电路的电阻为

图9 Ames ARAD原理图[33]

R=RGraphite+RPt-W+Rchar1

(2)

式中:Rchar1为芯材石墨和Pt-W之间碳化的Kapton管的电阻。

研究人员在Ames IHF设备中进行了地面测试,在3种不同密度的Phen-Carb热防护材料中安装了Ames ARAD传感器,测试热流依次为6.1 MW/m2、8.35 MW/m2以及10.03 MW/m2,加热时间均为45 s。结果表明,在三种不同密度以及热流下,材料的烧蚀速率约为0.35 mm/s,0.41 mm/s,0.34 mm/s,在地面试验中,Ames ARAD可以较好地实现碳化层界面后退量的主动测量。

2.4.2空心烧蚀和温度传感器

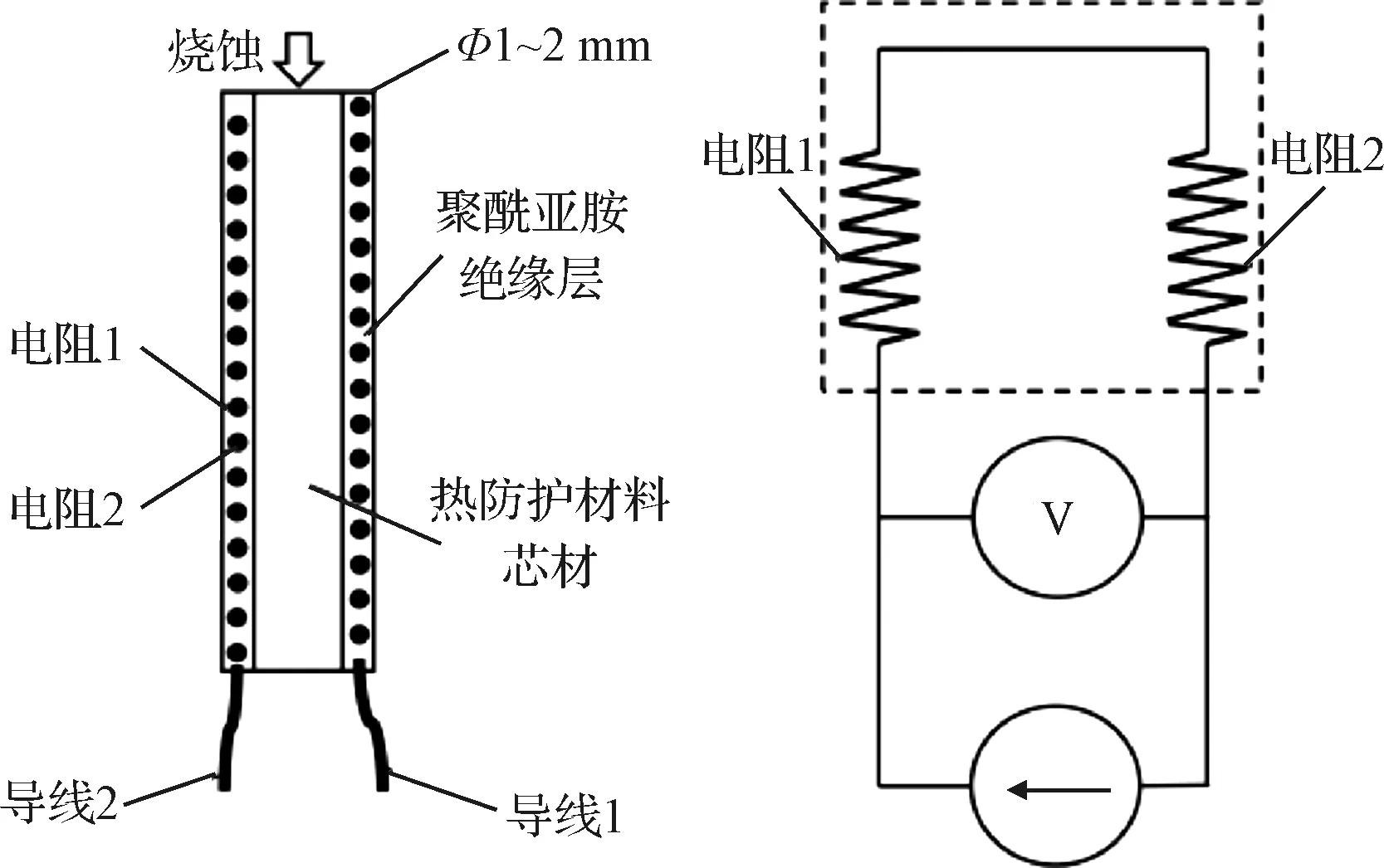

空心烧蚀和温度传感器[34-39](HEAT)源于Galileo ARAD传感器。HEAT传感器是由NASA研发并安装在火星科学实验室(MSL)进入器隔热罩上的仪器套件的一部分。其基本原理如图10所示,传感器由缠绕在空心聚酰亚胺管上的两根相同的电阻性Pt-W线组成。这些电线通过聚酰亚胺涂层相互电绝缘,该涂层在较高温度下会烧焦使得Pt-W线之间的线路连通。随着烧蚀的进行,线路中电阻变小,以此表征聚酰亚胺涂层碳化温度的等温线位置。另外,在HEAT传感器的中空部分可以放置小尺寸的热电偶或其他温度测量装置,以此来记录温度的变化。

图10 HEAT原理图[34]

在整个电路中的,总电阻可以表示为

Rt=2Rlead+Rchar+Rint1+ρ1·g·Lt+

Rint2+ρ2·g·Lt

(3)

式中:Rlead表示电压表引线相关的电阻;Rchar指两根导线之间烧焦的聚酰亚胺的电阻;Rint1和Rint2分别指未烧蚀时两根导线头部到中心位置的电阻;ρ1和ρ2分别指两根导线的电阻率,单位Ω/mm;Lt表示芯材长度,是时间t的函数;g是两根导线长度与芯材长度的比例系数,其中

g=nt·(lt/L0)

(4)

式中:nt表示线圈的匝数;lt表示每一匝线圈的长度;L0表示芯材原始长度电压表所测的电压为

Vt=I·Rt

(5)

其中,I为激励电流,将式(3)代入式(5)可得

Lt=(Vt/I-2Rlead-Rchar-Rint1-Rint2)/

[g·(ρ1+ρ2)]

(6)

其中,Rint1和Rint2可忽略,Rchar待测,其他量已知,通过Vt读数即可得到剩余原始芯材长度Lt。

在Ames IHF设备中进行了测试,测试的材料为SLA-561V以及PICA,测试热流范围为1.86~2.58 MW/m2,并利用摄影法以及直接测量法进行验证,结果表明:低热流下,SLA561V材料的烧蚀率约为0.19~0.22 mm/s;高热流下,SLA-561V材料的烧蚀率约为0.27~0.3 mm/s;2 MW/m2热流下,PICA材料的烧蚀速率约为0.15 mm/s;与直接测量法以及摄影法相比,其测量误差约为2 mm;与ARAD相比,HEAT数据质量明显提高,在不同材料中,HEAT均保持持续测量。

2012年8月6日,MSL成功在火星着陆并工作,每个HEAT传感器与4个K型热电偶组成一个集成传感器插头(MISP),在MSL大底上安装了7个MISP。MSL中HEAT传感器的结果与热电偶的数据存在很大差异,与电弧风洞中测试结果也有很大不同,目前研究人员尚未确定这种差异的原因。

2.4.3双组分烧蚀传感器

日本宇宙航空研究开发机构(JAXA)和Tottori大学的Sakai以及Nagoya大学的Dantsuka等将HEAT与COTA两种测量原理结合在一起研发了一种新型烧蚀传感器[40-42],双组分传感器(DCAS),能够同时测量表面和碳化层界面烧蚀后退。如图11所示,DCAS中心部分由烧蚀棒和光纤组成,用于测量烧蚀后退量。烧蚀棒是由酚醛树脂粉末和短切碳纤维制成的,直径为1 mm,在烧蚀棒的侧面有4个不同长度的等距凹槽,用来放置直径0.05 mm的光纤以检测烧蚀棒在不同位置的热辐射。碳化传感器是由在两个同轴聚酰亚胺管上缠绕镍铬合金(KM)电阻线构成,聚酰亚胺管在加热过程中被碳化并提供电路连接,假设碳化聚酰亚胺的电阻忽略不计,电路的电阻主要由KM线提供,基于电阻的变化,确定碳化深度。

图11 DCAS原理图[42]

选择了自制的碳基烧蚀材料,在JAXA的750 KW的电弧风洞中进行了测试,热流为1.7 MW/m2,加热时间为30~80 s,并利用高速相机进行对比验证。结果表明光纤输出的结果与高速相机输出的结果有较好的一致性。两种测量原理组合的DCAS传感器可以同时测量烧蚀后退和碳化程度,其中,烧蚀后退面的温度约为2 400 K,碳传感器电路连通时的温度约为1 156 K,烧蚀面后退速率约为0.14 mm/s,碳化层界面后退速率约为0.23 mm/s。

2.5 综合评价

介绍了嵌入式测量方案中几种方法的测量原理、测试结果以及一些方法的发展与应用情况。综合来看,熔点法实现了温度和烧蚀后退的同步测量,但不能连续测量且测量精度不能保证;放射法解决了连续测量的问题,但精度上面临和熔点法同样的问题;辐射法的3种传感器测量烧蚀后退的原理均不相同;电阻法则在制备上存在较大难度。

除了各种测量方法本身存在的短板,嵌入式测量不可避免的还会出现热匹配和结构匹配等问题。热匹配是防热材料与嵌入设备之间热物性有一定差异,造成局部的扰动。结构匹配主要是传感器设备与防热结构之间的匹配、缝隙密封以及同步烧蚀等问题。同样的问题也存在于热流传感器和压力传感器等气动测量技术上,不过MSL的MISP给出了很好的解决方案,研究人员将烧蚀传感器和热流传感器集成为传感器插头,最大程度地减小烧蚀后退测量设备对防热结构的影响。

3 非嵌入式

非嵌入式测量方案主要包括电容法、超声波法和摄影法。电容法和超声波法主要是在防热材料背壁上安装探测器,材料厚度变化会引起探测器中电容和声波信号变化,以此来表征材料烧蚀后退。摄影法则是在外部架设光学设备,通过对材料表面形貌变化进行图像处理来监测表面烧蚀后退过程。

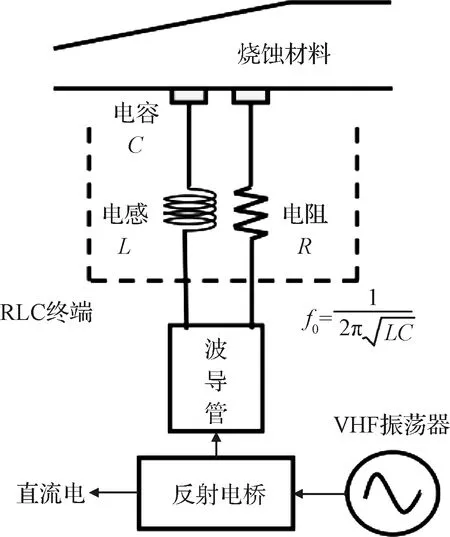

3.1 电容法

早在20世纪70年代,Brown等[43]和Benn等[44]就用电容法(CS)来测量液体的薄膜厚度,后来NASA的Gregory在此基础之上利用CS法来测量薄层烧蚀材料的烧蚀后退。如图12所示,CS传感器由VHF振荡器、反射电桥、波导管以及由电阻、电感和电容组成的RLC终端构成,当RLC终端的谐振频率的电磁能量沿着波导管向下传送时,能量会在电阻器中消散,但是如果终端的谐振频率发生变化,部分能量可以通过反射电桥产生一个与反射能量成比例的直流电压。因此,随着烧蚀材料的厚度减小,RLC终端的电容变小,反射电桥输出直流电压,从而获得烧蚀后退量[7]。

图12 CS原理图[7]

CS传感器主要应用于0.5~1.5 mm厚度热防护材料的烧蚀后退测量,对于介电常数约为空气或真空3倍的材料,系统输出和介电材料厚度之间存在一比一的关系。

3.2 超声波法

超声波法早在20世纪70年代就被用于测量再入期间隔热罩的烧蚀情况[45]。超声传感器(UTS)工作时会定频地发出声波,声波到达热防护材料表面并反射从而被传感器接收,随着烧蚀的进行,材料的厚度在减小,传感器接收声波的总时间变短,从而确定材料的烧蚀速率[46]。

然而,高温不仅会影响声波的传播速度还会改变材料结构特征,而材料结构特征的变化又会进一步影响声速。为了解决温度带来的影响,2010年,Papadopoulos等[47-48]开发了一款具有温度补偿效应的聚焦超声波传感器(FUTS)。该传感器将谐振器的环形同心阵列作为超声波源,并在中心使用独立的麦克风收集反射波,在传感器面板上的铜背衬下侧有12个压电环并填充材料以减轻共振,通过对每个环进行时间定相操作,使得声波从界面反射后均聚焦在中心的麦克风上,此时会出现最大压力,产生压力峰值,若材料发生烧蚀后退,峰值出现的时间也会变化。

研究人员将聚焦超声传感器和传统超声传感器(CUTS)安装在碳酚醛烧蚀材料上,在ATK的面板氧化和烧蚀测试设备中进行了测试,结果表明在约7 min烧蚀时间内,CUTS测量的材料厚度从44 mm左右下降到30 mm左右,FUTS测量的材料厚度从41 mm左右降至28 mm左右,通过对试验后材料切割以及测量发现,最终材料厚度为28 mm。此外,与CUTS相比,FUTS测量信号表现得更加稳定和连续,且趋势更符合预期。

典型的TPS所使用的大多是复合材料,其内部非均匀的结构是超声波的强散射体,Lloyd等[46]提出一种反向散射的方法来测量喷嘴级碳酚醛和一些编织TPS材料的烧蚀后退率。其基本原理是

(7)

式中:z是材料厚度;C(T)是与温度相关的声速;GTOF是声波到达烧蚀面并返回的总传播时间;ΔGTOF是靠近烧蚀面位置回波反向散射的总时间。

在烧蚀中,GTOF受到材料后退以及ΔGTOF的综合影响,而ΔGTOF仅受到材料内部温度以及结构变化的影响,使用修正后的时间,可以有效地减小由温度以及材料结构变化带来的影响。

超声法是最早在飞行试验中就获得应用的非嵌入式测量方法,这是因为早期防热材料密度高,对于声波传播有利,检测器能够很清晰地接收到回波信号。随着烧蚀材料地发展,低密度碳化型材料开始广泛应用于各类飞行任务,这类材料在烧蚀过程中内部形成多孔碳,使得声波产生侧向的散射。除此之外,烧蚀材料内部温度也会对声波传播的速度产生较大影响,这些都会影响到超声传感器的精度。虽然反向散射法和聚焦超声法将声速表达为温度的函数,一定程度上解决了温度的影响,实际上防热材料内部还存在很大温度梯度,应该建立更加准确的模型去描述声速与温度梯度之间的关系。

3.3 摄影法

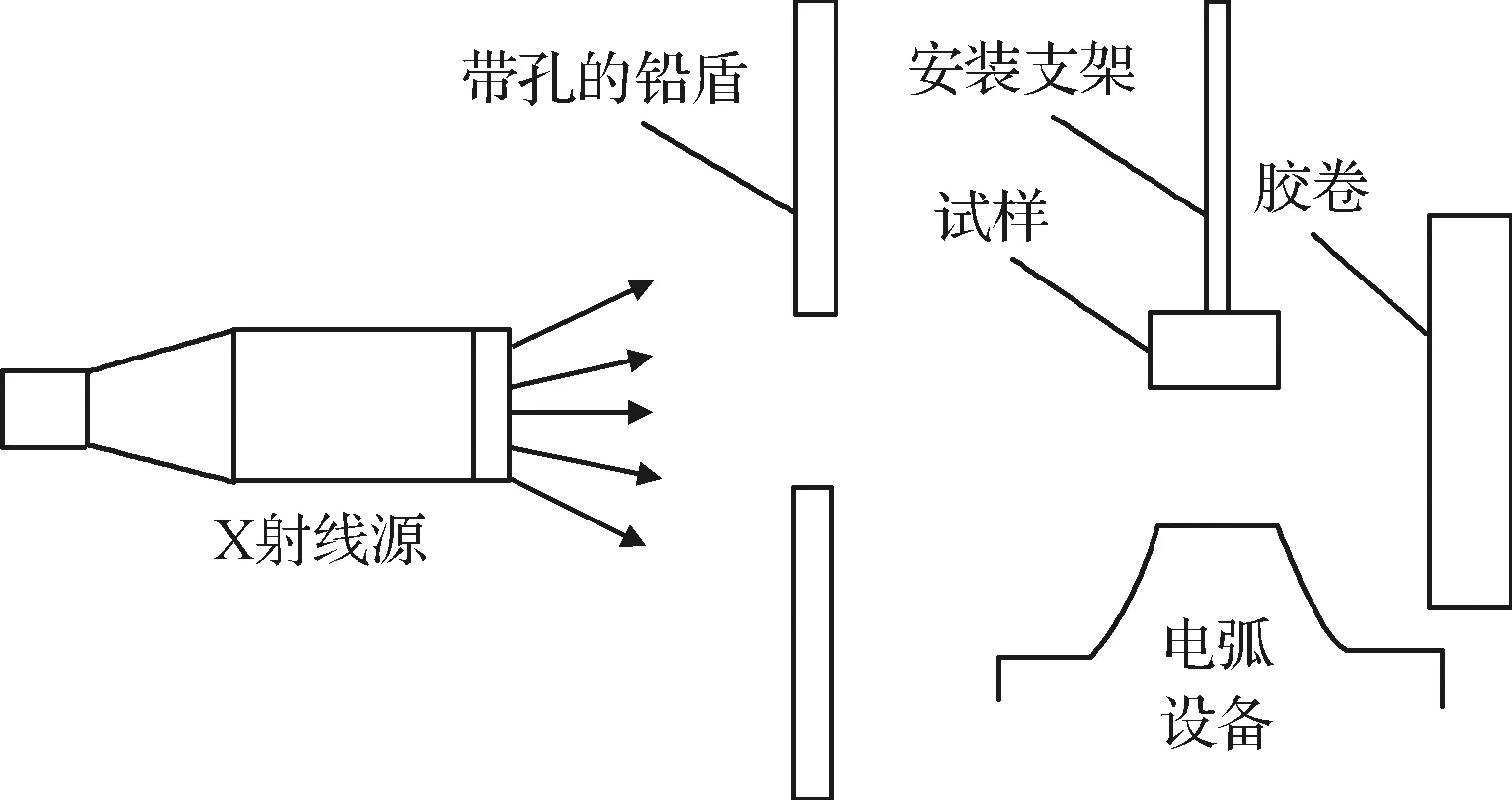

3.3.1X射线

X射线法是NASA兰利研究中心在20世纪70年代开发出来研究材料烧蚀后退的一种地面测试方式[16]。X射线法基本原理如图13所示,随着烧蚀后退的进行,X射线源以每秒10个脉冲的频率发出射线,穿过带孔的铅板,射向试样,被试样吸收部分射线后,最终在试样背面的胶片上成像。其中,铅板会吸收掉多余的X射线,防止X射线散射到胶片上,造成误差。而试样吸收X射线的量由材料的密度决定,在烧蚀中材料碳化层和原始层的密度不同,因此可通过最终的照片确定烧蚀面和碳化层界面的位置。

图13 X射线原理图[16]

研究人员在电弧风洞中分别测试了玻璃纤维蜂窝中的环氧树脂基材料、0.55 g/cm3以及1.2 g/cm3酚醛尼龙材料的烧蚀情况,这些材料分别暴露在0.45 MW/m2、0.7 MW/m2以及1.4 MW/m2热流下。将每张射线照片放在显微光度计上,获得相对胶片透射率与沿胶片距离的关系图,再通过等比例放大可以获得实际原始材料以及碳层厚度,最后通过直接测量对比验证,结果表明X射线可以很好地表征材料的烧蚀后退量。

3.3.2摄影后退测量传感器

摄影后退测量传感器(PRM)是由阿姆斯研究中心开发的烧蚀后退测试方法,是为了提高地面电弧风洞中材料烧蚀后退量的测试精度。它源于三维粒子图像测速和立体摄影测量的概念,用两个不同角度的相机拍摄的图像来计算目标的三维坐标,如图14所示。具体步骤为:(1)校准相机;(2)定义测量点;(3)跟踪两台相机图像序列中的测量点;(4)从图像的平面坐标计算测量对象的空间位移[49-50]。

图14 PRM传感器原理图[50]

利用PRM方法在Ames IHF电弧风洞中测量了PICA材料的烧蚀后退,并采用直接测量法以及HEAT传感器测量结果进行了对比验证,结果表明PRM法测得的最终厚度略小于直接测量,PRM法和HEAT测得的烧蚀后退率基本一致。

德国斯图加特大学的Stefan等[51]利用摄影法在德国空间系统研究所的等离子体风洞中测试了4.1 MW/m2热流下碳预制体的烧蚀后退,材料的平均烧蚀后退率为0.052 5 mm/s。国内在利用摄影法测量热防护材料的烧蚀后退量上也进行了大量的工作。矫利闯[52]设计了一种基于CCD相机图像传感的动态烧蚀率测试方法,分别在等离子体加热、激光加热以及氧乙炔加热方式下完成了石墨、碳/碳、高硅氧以及碳酚醛4种材料的动态烧蚀测试,结果表明该方法烧蚀量测试分辨率达到0.1 mm,精度达到0.01 mm/s,与烧蚀后直接测量值的误差小于2%;Fang等[53]和Qu等[54]集成了高速相机、红外温度计以及水蒸气发生器来实时记录和测量C/SiC等材料的氧化和烧蚀过程;在此基础上,Su等[55]使用图像处理技术开发了一种同时测量复合材料在高温火焰加热下的温度和烧蚀实验技术。

3.4 综合评价

非嵌入式测量具有低扰动、高效、高精度以及连续测量等特点。早期是作为地面试验中的测量技术发展起来的,近年来,随着星际探索任务的频繁开展以及计算机技术的发展,将非嵌入式测量在飞行任务中的应用也成为了研究人员关注的重点。

非嵌入式测量方案中,超声波法最有希望应用于未来的飞行任务中。针对新兴的防热材料要充分认识其烧蚀过程,建立超声在其烧蚀过程中与温度以及结构的对应关系。另外可以结合超声测温以及声发射等原理构建烧蚀过程材料内部的温度场与微结构形貌,在此基础之上给出声速以及传播时间等关键变量,从而获得精准的烧蚀后退测量。

4 发展态势分析

4.1 现阶段测试技术分析

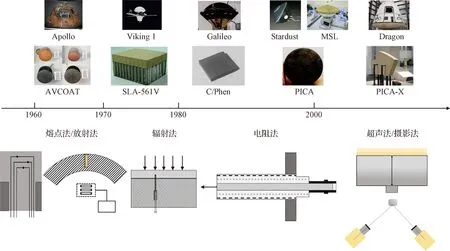

纵观后退测试技术和典型烧蚀材料的发展史[56-58],可以将其分为3个阶段,如图15所示。

图15 测试技术与烧蚀材料发展史

(1)20世纪60年代到80年代,主要以熔点法、放射法和辐射法为主。当时烧蚀材料以蜂窝增强的AVCOAT和SLA-561V为主,其使用的峰值热流不超过10 MW/m2。在这种条件下,这两种材料内部温度不会超过埋点的熔点,当埋点材料暴露在热流中时,埋点处温度才会激增造成电信号的变化。放射法基于同样的思路将埋点材料替换成放射性同位素,以实现烧蚀后退的连续测量。辐射法则是通过辐射光强度的变化来表征烧蚀面的位置。

(2)20世纪90年代,Galileo选用了高密度的碳/酚醛作为防热材料以应对前所未有的高热流气动环境,这种情况下材料内部温度过高,熔点法将不再适用。研究人员将目光投向烧蚀材料本身,电阻法也应运而生。由于电阻法在Galileo上获得了较为成功的应用,90年代末,在PICA材料上也对电阻法进行了一系列改进。

(3)进入21世纪,烧蚀材料、超声仪器、成像设备以及信号处理方法都取得了长足的进步,超声法不再局限于高密度材料和高频率声波,摄影法也不再受制于试验时间和精度。

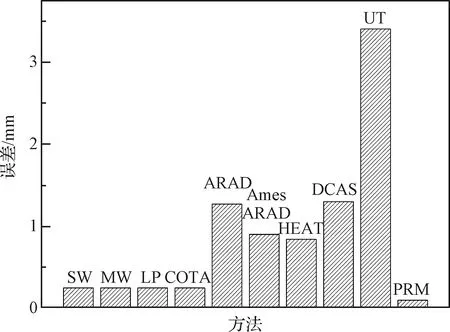

图16给出了几类测试技术的测量误差。NASA早期熔点法和ONERA辐射法的误差较一致,在0.25 mm左右;以电阻法为主的几种方法误差均在1 mm左右,其误差主要来自于制备误差;非嵌入式测量方法中,UT法误差最大,超过3 mm,这主要是由于UT法的影响因素过多,材料的类型、结构、烧蚀程度以及温度都会影响到声速传播时间和传播速度;PRM法测量误差在所有方法中最低,其误差主要来源于图像处理算法方面。

图16 各类方法误差

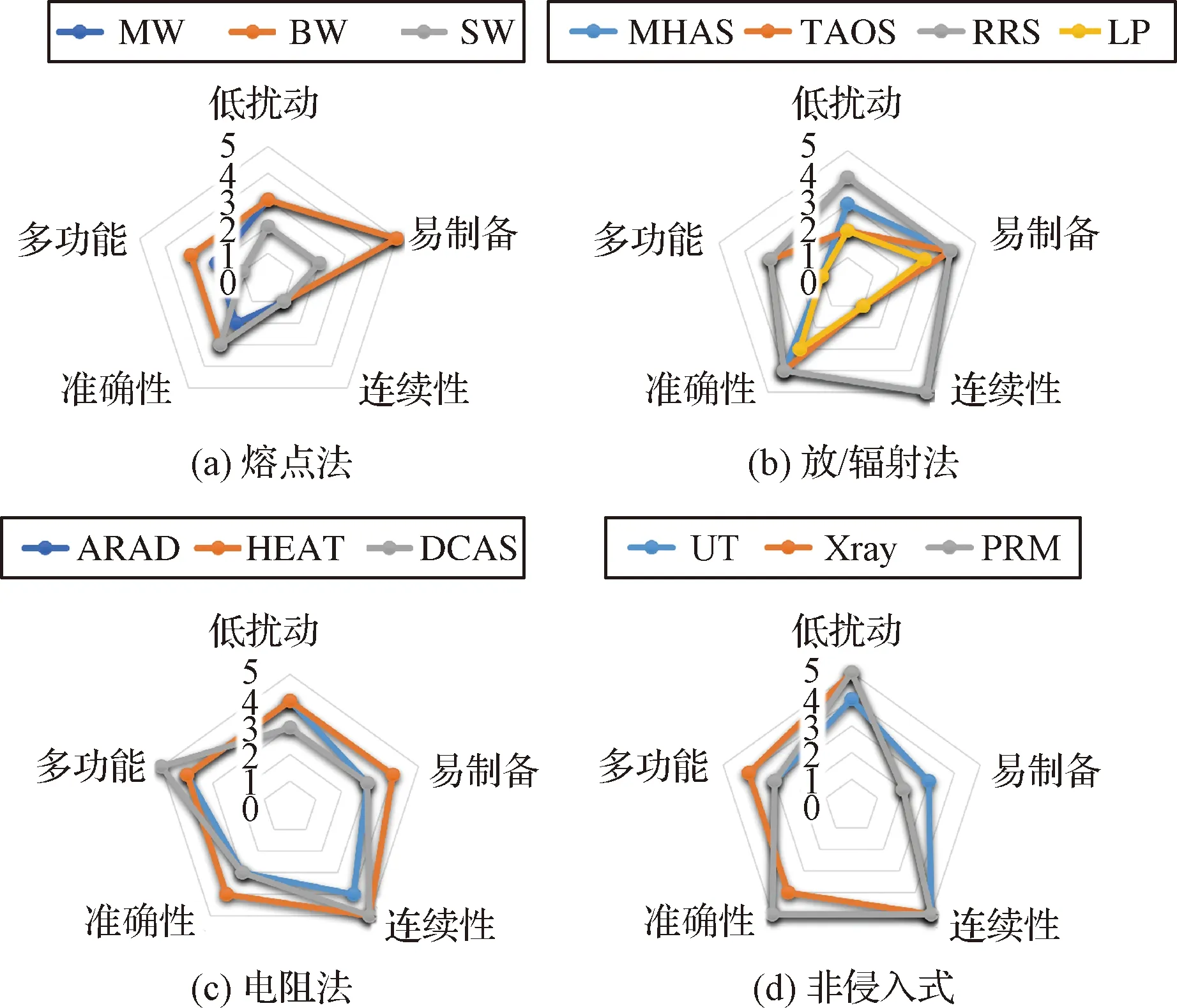

从测试技术实现的难易性,低扰动性,连续性、准确性以及多功能性5个方面评估了各类传感器综合性能,如图17所示。

图17 各类烧蚀测试技术综合比较

从图中可以看出,早期的SW、MW、BW以及LP等方法原理简单,主要以实现可原位测量为目的,其他方面都有所欠缺;NHAS最早在连续性测量方面实现突破,然而放射性元素的制备、安装以及检测精度上都存在短板;TAOS和RRS在测试精度上有所提升,同时能实现温度同步测量;到20世纪90年代,电阻法的出现在各个方面都有所提升,日本JAXA将电阻法和LP方法结合,实现了同时测量温度、碳化层界面以及表面后退;PRM和UT对热防护系统无扰动,同时他们在连续性、精度以及多功能性上都有很好的表现,然而PRM主要是地面试验中测试手段,而UT对烧蚀材料有较为严格的要求。

综合来看,电阻法在各方面都有不错的表现,发展较为均衡,是目前实现在线监测最好的手段。电阻法以烧蚀材料为芯材可以实现同步烧蚀,一定程度上解决了热匹配和结构匹配问题。然而,电阻法由于制备带来的误差还是不可忽视,对于轻质烧蚀材料而言小直径的芯材难以加工,芯材上电阻线的等距安装还存在一定困难。

4.2 未来计划

在未来的星际进入任务中,需要新的烧蚀隔热材料以应对极端的进入环境。对于新材料飞行性能的测试成为关键,尤其是材料的烧蚀后退将成为需要优先测量的数据。NASA在2020和2021年度SBIR项目的“进入、降落和着陆传感器和设备”(Entry, descent, and landing flight sensors and instru-mentation)子课题中,对于EDL的传感设备以及不同烧蚀材料的后退测量提出不同要求,以实现高精度、轻量化、低功耗以及低成本的数据采集,如表3所示[59-60]。

表3 EDL数据采集系统和后退测量要求[60]

在这种需求的推动下,光纤测量由于体小质轻、灵敏度高、结构简单、抗电磁干扰、抗腐蚀、易测量等优点成为最有竞争力的测试技术。光纤传感技术是20世纪70年代伴随光纤通信技术的发展而迅速发展起来的,以光波为载体,光纤为媒质,感知和传输外界被测量的信号的传感技术。目前光纤传感已被广泛应用于民用、工业、医学、国防等领域[61-65]。

在烧蚀后退测量应用方面,20世纪70年代的LP传感器是最早应用光纤测量的技术[12,17],80年代法国ONERA制备的TAOS和COTA传感器则是利用光纤实现了温度和烧蚀后退的同步测量[27-28],2014年日本JAXA则是将光纤测量与电阻法结合开发了DCAS传感器完成温度、烧蚀面以及碳化层界面后退的三重测量[40-42]。2021年,针对NASA的SBIR中的EDL课题,美国K Sciences公司提出一种光纤后退和温度传感器(Fiber optical recession and temperature sensor),它的探头直径小于0.5 mm,测量精度在±1 mm以内,测量温度范围可达到873~4773K,能够连续、实时、高速监测进入飞行器的烧蚀后退速率以及烧蚀区温度[66]。

对于光纤测量技术,NASA从传感能力(测量类型、精度和数量)以及测量系统(质量、尺寸、功率和成本)两个方面都提出了要求,以满足各级别星际进入任务的EDL测试。

5 结束语

通过对典型的烧蚀性能测试技术回顾及分析,总结其发展趋势,可以发现:

1)烧蚀面的后退量、后退速率、碳化层界面的后退量以及碳化界面的后退速率是烧蚀后退测试的主要指标。准确评估防热材料的烧蚀性能,可以大大提高其烧蚀模型的保真度,为降低下一代热防护系统设计中的不确定性提供基础。

2)嵌入式测试依然是目前发展的重点,来自各类原位测试方法的试验结果以及飞行数据为研究人员对不同材料在不同环境下烧蚀提供了深入的认识。然而其也存在各种弊端,比如针对不同材料不同环境需要提供不同烧蚀测量方案,各烧蚀传感器对热防护系统存在一定的影响,制备时应提前进行一体化测量设计,实现低扰动。

3)对于非嵌入式测量方案来说,摄影法可以用于任何类型防热材料的烧蚀测试,遗憾的是它只适用于地面测试设施,不能用于飞行测试;超声波法虽然满足了非侵入性和飞行测试两个方面,然而其只能针对特定的烧蚀材料,且误差过大;电容法主要针对薄层的烧蚀材料。

4)电阻法在对低扰动、易制备性、连续性、准确性以及多功能性上都有不错的表现,是目前烧蚀后退测试技术中非常值得继续开发的方法。针对不同烧蚀材料,不同的气动环境应设计不同地面实验方案,最大程度减小误差。

5)光纤法具有高灵敏度、强抗干扰性以及结构简便等特点,在未来新烧蚀体系和星际探测任务中,最有望成为实现高精度、轻量化、低功耗、多功能以及低成本的测试技术。如何利用光纤法实现连续、实时以及高频的监测将是需要突破的重点。

6)地面试验与飞行数据之间要建立密切联系,通过飞行数据不断更新与优化烧蚀计算模型,基于地面试验最大程度的复现飞行环境,充分挖掘试验数据的作用,把烧蚀性能数据加入到对气动环境重构的模型中去,为新一代高超声速飞行器发展做出贡献。

未来,人类对于太空的探索会更加深入,天地往返任务也会更加频繁,高热流密度和大总加热量将成为常态,新的烧蚀体系必将涌现。烧蚀后退测量模块与整体传感系统之间的一体化设计、大气进入过程中材料烧蚀性能的准确获取以及传感系统数据的采集都将为高效和智能化的热防护系统设计提供基础。