装烟机试验台基座静动态特性分析及轻量化设计*

2023-08-22张豹林蒋利明贾利华

王 涛 , 舒 雷 , 张豹林 , 刘 舜 , 蒋利明 , 张 钊 , 毛 岚 , 贾利华

(1.云南省烟草公司曲靖市公司,云南 曲靖 655011;2.西南大学人工智能学院,重庆 400715)

装烟环节是烟叶采烤过程中劳动强度最大的环节,为了减轻劳动强度,根据移动式烤房的需要研制了装烟机,其核心部件为电机和变速器,变速器的性能检测、调试以及功能标定主要在试验台上进行[1-2]。为了保证试验的准确性,除试验台必须具有完备的装配性能和整体功能外,还需保证装烟机的工装台架具有良好的结构特性,并且应避免过大过重的结构导致安装拆卸困难[3]。以往变速器工装台架的设计主要依靠设计者的经验,这使得大多数台架具有过剩的结构性能,从而导致材料浪费和成本升高[4]。为此,采用先进的现代设计手段,应用CAE 方法,并以轻量化设计为原则,对装烟机的试验台基座进行动静态分析以及结构优化具有重要意义。

1 试验台静动态特性分析

1.1 模型建立

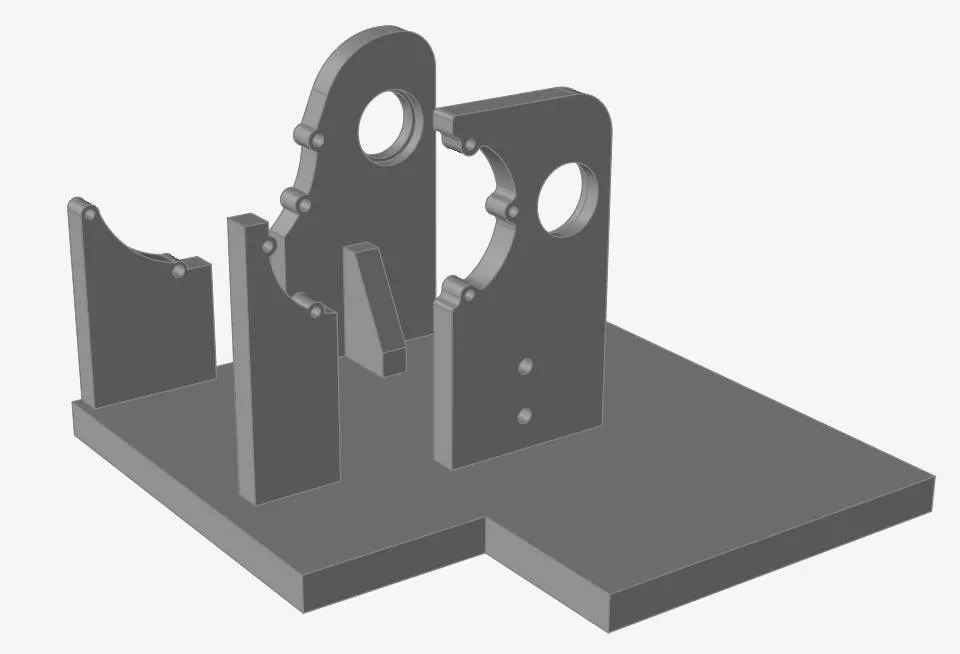

本文研究的试验台工装台架为前期已设计并加工制造完成的产品。该台架用于安装定位装烟机底座,实现装烟机在试验台上的各项性能检测。为了探究台架整体性能,采用CAE 方法进行探究。通过UG软件建立该台架的几何模型,同时对模型进行简化,去除掉了影响网格划分的小倒角以及细小孔结构,简化后的工装台架三维模型如图1所示。

图1 工装台架三维模型

使用Inspire 软件对台架进行静力学和模态分析。台架几何模型导入Inspire 软件后,首先,对其进行各部分的螺栓连接,形成完整装配定义;其次,将装烟机以及输入输出轴系简化到质心点处,并连接到安装孔以及轴承孔圆周面上;最后,设定网格全局尺寸为软件默认推荐尺寸,计算时选择精度更高的二阶网格单元。台架为45 钢材料,因此在软件中为其赋予45钢材料属性,材料参数如表1 所示。

表1 Inspire中45钢的材料属性

1.2 边界条件及分析工况

台架底板与试验平台通过T 型螺栓连接,并由两端夹板夹紧固定,本次优化不考虑底板,因此对台架底板底面施加固定约束。通过实际测量,得到装烟机以及其他连接件的总质量约为20 kg,因此在质心点处施加200 N 垂直于底板向下的力。至此,台架有限元模型建立完成。

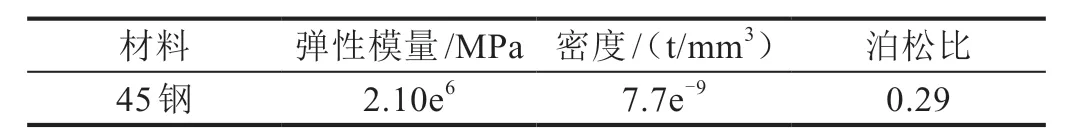

1.3 静力学结果与分析

在Inspire 软件中对台架有限元模型进行静力学求解,得到了台架的位移和应力云图如图2 所示。由静力学结果可知,台架的变形主要由装烟机安装孔的拉扯引起,而应力分布主要集中在安装孔下方以及临近处。由此可知,在轻量化设计中,在保证安装位置处的结构刚度的同时,还应保留应力较大处的结构。此外,观察云图还发现两块加强筋板的变形和应力几乎为0,说明筋板对台架受力几乎没有作用,因而在满足动态特性的前提下,筋板结构还可进一步优化。进一步获取静力学数据可得,台架承受装烟机等结构的受力变形最大位移为3.002e-5mm,最大应力为2.039e-1MPa,变形和应力均十分小。综上,台架存在很大的优化潜能。

图2 台架的静态分析结果

1.4 模态分析

模态分析主要用于识别线性系统结构的模态参数,通过模态坐标和模态参数来描述独立方程,结构的动力学方程可以表示为[5-6]:

式中,[M]、[C] 和[K]分别为质量矩阵、阻尼矩阵和刚度矩阵;..x、.x和x分别为节点加速度、速度和位移向量;F(t)为载荷向量。

台架的模态性质是结构固有属性,与外部激励无关,且阻尼对固有频率影响很小,故台架的动力学方程可简化为:

将该方程转化为特征值方程为:

式中,ω为圆频率,即特征值,单位为rad/s;φ为模态振型,即特征向量,模态分析实质上为特征值分析。

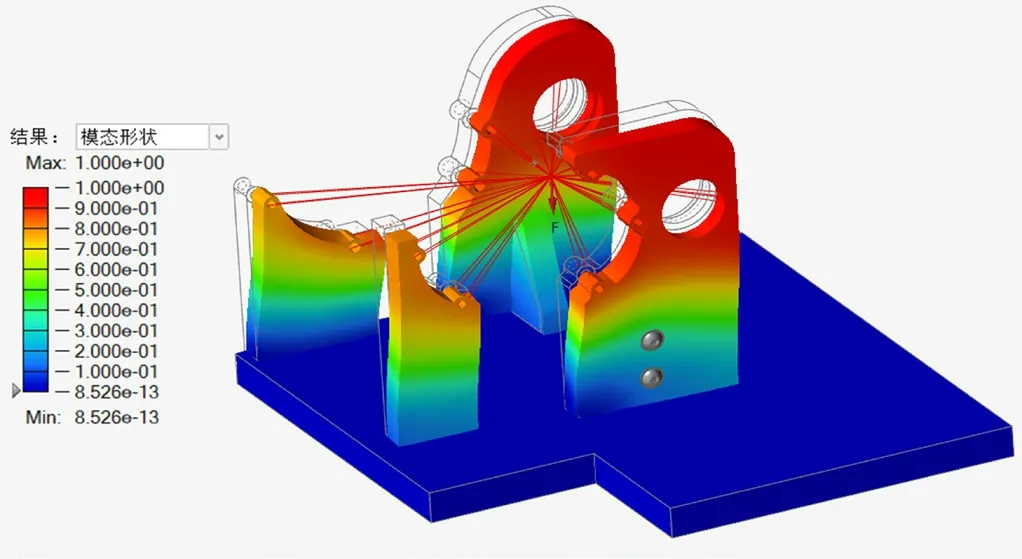

1.5 模态结果

在Inspire 软件中对台架进行模态分析,得到了台架的低阶频率和振型。限于篇幅,本文仅给出在工程中最关注的1 阶结果,其中台架1 阶振型如图3 所示,1 阶模态频率为1 578 Hz。在试验台进行装烟机的性能试验时,工况主要来自装烟机齿轮轴的旋转所产生的频率,该装烟机主轴最高转速为1 500 r/min,转动频率为100 Hz,台架1 阶固有频率远高于工况频率,不会产生共振现象,因此台架具有良好的动态特性。此外,观察台架1 阶振型可知,1 阶模态形状为夹具安装板沿前后的共同摆动,此时两块加强筋板提供了稳定结构的作用,尽管筋板静态性能贡献不大,但动态性能明显,在优化过程中需综合考虑。

图3 台架的1阶模态振型

2 拓扑优化

本文使用的Inspire 软件采用变密度法中的SIMP法建立拓扑优化模型,并使用数学规划法进行变量迭代计算[7-8],使用OptiStruct 求解器进行求解,保证了整体的优化精度。

2.1 模型建立与参数设置

考虑台架实际结构,对台架进行了实体切分,得到了轴承孔、安装孔以及装配孔圆柱体,并将其与底板作为非设计空间,而其余钢板设置为设计空间[9-10]。为了实现台架的轻量化设计,本次优化以刚度最大化为目标,质量目标设为总质量的40%,厚度约束保持系统推荐值,由于1 阶固有频率远大于工况频率,故不设置频率约束。

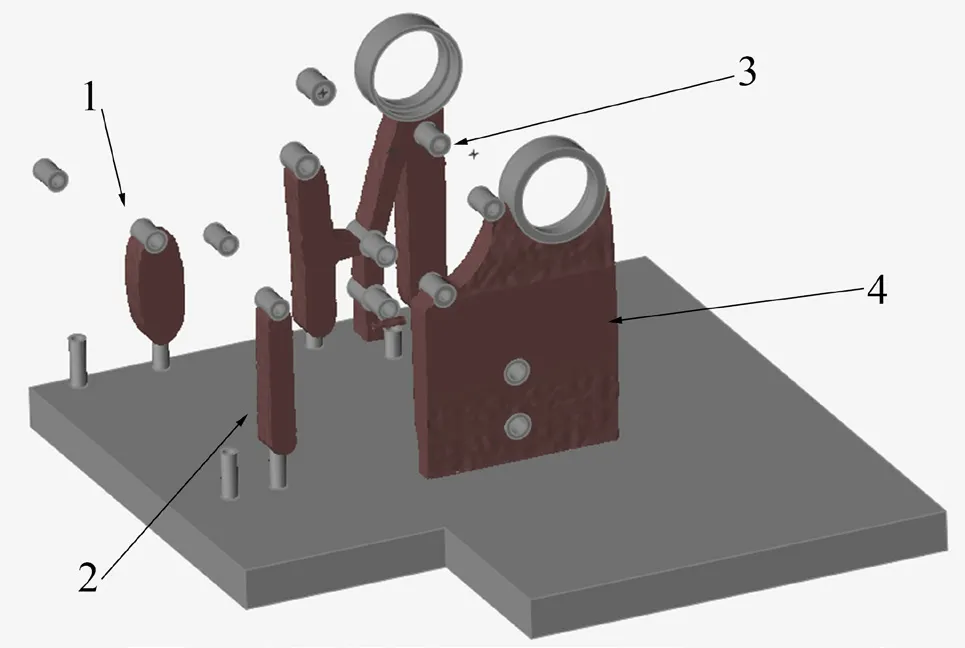

2.2 拓扑优化结果

通过拓扑优化,得到了台架对静动态特性贡献较大的结构,如图4 所示。由图4 可知,整体上来讲,4块台架的安装板中,对静动态特性贡献较小的是安装板1 和安装板2,贡献最大的为安装板4,这主要是由于装烟机等结构在台架上的受力分布不均,同时4 块安装板的上半部分结构对台架的动静态特性几乎没有影响。因此,这些安装板上半部分可进行大幅度减重。根据拓扑优化后剩余结构的分布还可知,图中安装板1 和安装板2 的左侧结构可大幅度简化,安装板3 的下部分可进行适当挖空减重。此外,从安装板4的拓扑结构还可得知,安装板在厚度上还存在优化的可能。

图4 台架的拓扑优化结果

2.3 轻量化设计

根据拓扑优化结果,结合制造工艺和安装要求,对台架进行轻量化设计,以实现结构优化。主要优化策略为:

1)对安装板1 左侧进行挖空减重;

2)对安装板2 左侧进行挖空减重;

3)对安装板3 轴承孔下方进行挖空减重,上方进行材料去除;

4)对安装板4 轴承孔上方材料进行去除;

5)对安装板1、2、3、4 以及加强筋厚度进行6 mm~8 mm减少。

最终优化的台架结构如图5 所示。

图5 优化的台架结构

3 优化前后结果比较

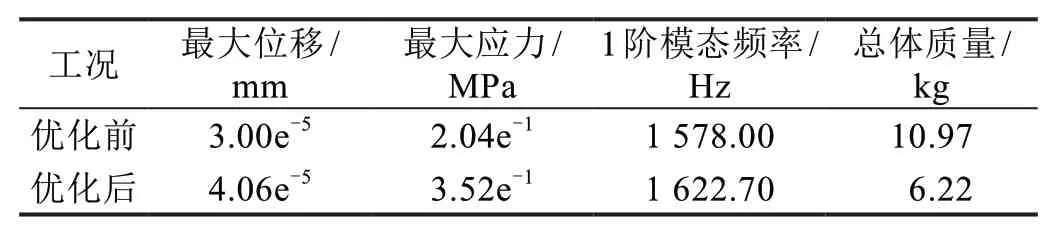

对优化后的结果重新进行CAE 分析,得到了新设计台架的静动态数据,并将优化前后台架的最大位移、最大应力、1 阶模态频率以及安装板的总体质量记录在表2 中。由表2 可知,优化后的台架最大位移和最大应力较原有设计有微小增加,但其值仍可忽略不计,1 阶模态频率较原有设计反而增加了44.7 Hz,动态特性更好。轻量化设计后台架质量较原有设计减少了4.75 kg,减幅达43.3%,减重效果明显。

表2 优化前后各项数据比较

4 结论

本文利用CAE 方法,对装烟机工装台架的静动态特性进行了分析和拓扑优化,得出如下结论。

1)原有台架承受装烟机等结构的受力变形最大位移和最大应力均十分小,台架存在很大的轻量化设计潜能。

2)根据拓扑优化结果并结合制造工艺和安装要求,以轻量化设计为原则,对台架进行了重新优化设计,优化后的台架动态特性更好,且台架质量较原有设计减少了4.75 kg,减幅达43.3%,减重效果明显。

3)本研究为工装台架的轻量化设计提供了方法与参考,所得结论具有一定指导意义。