微型夹持式FBG测力锚杆应变测试原理及其应用研究

2023-08-22于家武朱安龙

张 萍,于家武,朱安龙

(1.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 310014; 2.中铁隧道集团二处有限公司,河北 三河 065201)

0 引 言

锚杆支护系统因其构造简单、可及时施加预应力和不占用洞内施工空间等优点,是隧道工程中最为普遍的支护手段[1-2]。但受限于地质条件多变性、施工环境复杂性和锚杆支护系统隐蔽性等不利因素,采用何种方式对锚杆支护系统进行合理、准确的测试依旧是岩土锚固技术研究的一个热点方向[3-4]。近年来,光纤光栅(FBG)传感技术的发展给岩土工程测试技术增添了新的手段,除具有光纤传感器的传统优点外,它还具有体积小、便于集成、稳定性好、高灵敏度及高分辩力等优点[5-6],因而被众多学者应用于隧道结构健康与安全监测中,例如丁勇等[7]、王宏伟等[8]将FBG传感技术成功应用于盾构隧道变形监测;姜学鹏等[9]研究了隧道光纤光栅探测器在不同风载环境下的温度响应特性,为其合理布置方法及定位精度设置提供科学依据;叶肖伟等[10]以武汉地铁2号线越江隧道为依托,开展了基于FBG传感技术的冻结法施工实时监测,获取了冻土温度和应变在不同厚度和深度上的分布;Song等[11]基于FBG技术,实现了隧道开挖施工对周围土体变形扰动的监测分析;Li等[12]采用FBG量测隧道锁脚管的力学体系,验证了其可行性和准确性;Xu等[13]采用基于FBG技术的长期自动化数据采集系统,获取了双层高填方明挖隧道回填过程中土压力和结构内力的变化规律。但是,因裸光纤光栅非常纤细,直径仅125 μm,抗剪能力差,未封装状态下一般难以在工程施工中存活,故光纤光栅在前述工程中的成功应用与封装方式密切相关[14]。

常见光纤光栅应变传感器封装方式主要有3种,即嵌入式、基片式和两端夹持式(管式)[15-16]。其中,嵌入式封装指将裸光栅直接埋入至结构材料内部,也是目前普遍应用的方式。对锚杆此类细长型的杆系构件,一般采取沿杆体开小槽,把传感器埋入其中,后采用环氧树脂胶等黏结材料加以封装的技术工艺。但上述裸光纤光栅的封装技术对封装条件、设备及工艺等要求均很高。如李廷博[17]自行制作了嵌入式封装测力锚杆并进行室内拉拔试验,直至第6次试验,方才成功获取了锚杆的轴力值。同时,裸光栅的具体埋设位置和胶结剂的使用均会影响最终的应变传递效果,故由裸光纤光栅制作而成的测力锚杆,一般需定制加工,难以自行加工制作,存在难以适应现场突发监测需求的缺点。对于基片式和两端夹持式(管式)封装,鉴于锚杆为细长型杆系构件,管式封装的适用性仍更佳。

本文根据锚杆体自身特性,采用自行设计并加工的微型夹持式FBG应变传感器制作测力锚杆,对比由理论计算和室内标定试验获得的传感器的应变灵敏度差异,评价分析该测力锚杆的适用性,最终将其成功应用于木寨岭公路隧道的锚杆轴力监测,实现了对于现场锚杆力学状态的及时、快速、准确量测。

1 结构与工作原理

1.1 FBG应变感知原理

FBG利用紫外光将特定的波导结构写入光纤中形成光纤波导器件,其纤芯内形成一个窄带的滤波器或反射镜,当光波通过时,只有满足光纤光栅波长条件的光波能被反射回来,反射光的峰值波长称为布拉格波长λB(图1),其满足下列条件[18]:

λB=2neffΛ

(1)

式中:neff为光纤纤芯的有效折射率;Λ为光栅周期,nm。

图1 光纤光栅工作原理

由式(1)可知,任何使这2个参量(neff、Λ)发生改变的物理过程都将引起反射和透射波长的漂移。对实际工程而言,最主要的物理过程为应力应变与温度,具体如下:

(1) 轴向应变引起的波长的漂移,对式(1)两边微分:

dλB=2neffdΛ+2Λdneff

(2)

将式(2)与式(1)相除:

(3)

(4)

式中:Kε为应变灵敏度系数。

(2) 温度引起的波长的漂移。温度的变化,一方面会引发热敏效应,使neff改变;另一方面会产生热膨胀效应,使Λ变化。将式(1)对温度T取微分,并再除以式(1):

(5)

(6)

式中:KT为温度灵敏度系数。

1.2 微型夹持式FBG应变传感器

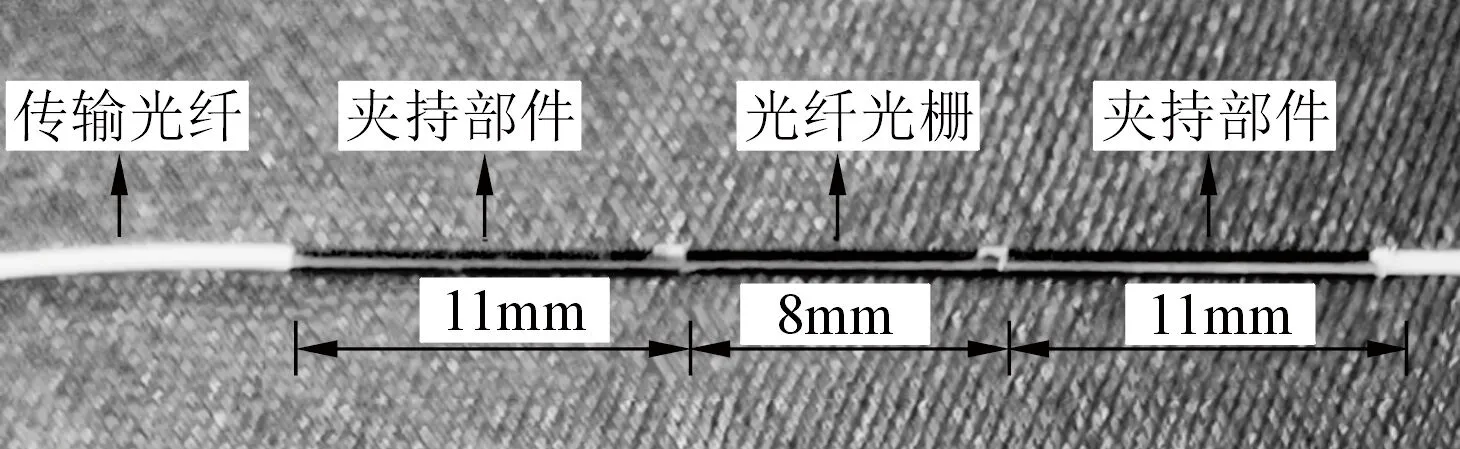

微型夹持式封装技术,采用细径管封装光纤光栅两端,避免使用胶粘剂接触光纤光栅区域,消除了多峰值现象;使用细径管密封保护光纤光栅区域,未对其进行直接封装,消除了胶粘剂对传感器应变传递的影响,其由毛细钢管、光纤光栅、传输光纤、夹持部件组成(图2)。夹持式FBG传感器可直接粘贴或焊接在结构表面,也可采用预埋件焊接于构件上,或用铆钉铆到结构上,具有布设简单、可拆换、耐久性好、布线方便等优点。

图2 夹持式FBG应变传感器

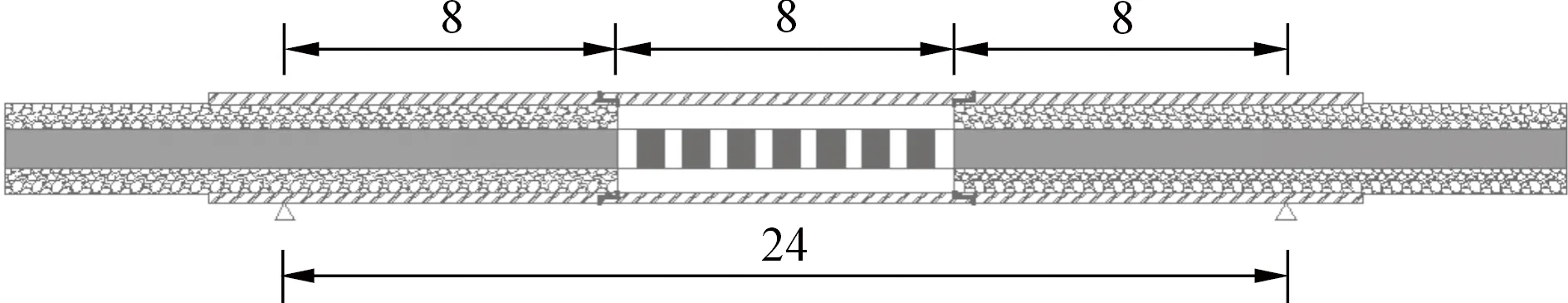

微型夹持式FBG应变传感器工作原理如图3所示,夹持部件为钢管,直径为d;加持部件胶接于基底材料上,两端固定的等效距离为L,光纤光栅长为Lf。现假定夹持部件之间的轴向变形为ΔL,夹持部件变形为ΔLs,光纤光栅变形为ΔLf,忽略夹持钢管内外胶层和光纤的影响。根据材料力学基本原理得到夹持部件应变εs与光纤光栅εf的比值:

图3 夹持式FBG应变传感器工作原理

(7)

式中:Ps和Pf为夹持部件和光纤光栅受到的轴力,为相互作用力,Ps=Pf;Ef和Es为光纤弹性模量和夹持钢管弹性模量;Af和As为光纤面积和夹持钢管面积。传感器各项参数如表1所示。

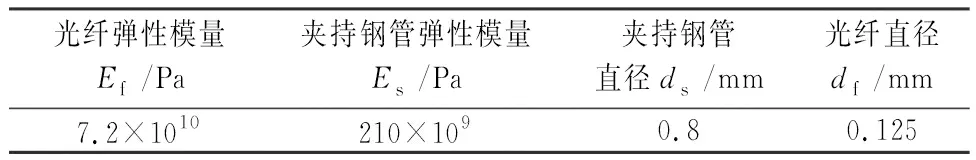

表1 光纤和夹持钢管的材料性质

将表中参数带入式(7)可得:

(8)

由上式可见,夹持钢管相对光纤光栅的应变在整个传感结构中可以忽略,即两夹持端之间的变形几乎全部加载在光纤光栅上。得到基底应变ε与光纤光栅应变εf间相互理论关系:

ε=εf

(9)

定义测试灵敏度系数为K=L/Lf,代入式(9)得

εf=Kε

(10)

由式(10)可看出,调节K值,可改变传感器的测试灵敏度。当K>1时,测试灵敏度上升;当K<1时,测试灵敏度降低。

2 微型夹持式FBG测力锚杆制作

根据GB/T 228.1-2002《金属材料拉伸试验第1部分:室温试验方法》对试验试件尺寸的规定,锚杆杆体选用Q420钢,长度取60 cm,外径为φ32 mm,壁厚6 mm,截面积490.0 mm2。测力锚杆(图4)制作程序:首先对φ32 mm杆体一侧开3 mm(宽)×2 mm(深)矩形凹槽,使用粗砂纸打磨凹槽表面,去掉锈迹、油污、不平整的凹凸,并用酒精擦拭清洁凹槽;其后用502胶水将FBG传感器预固定在凹槽内既定位置处(固定支点),预固定过程中对传感器预拉伸0.2~0.8 nm;将传感两侧部分的白色尾纤固定于凹槽内,防止拉扯尾纤使传感器受力;最后使用环氧树脂胶对固定支点两侧进行封装固定,并在室温下静置24 h,待树脂胶完全固化成型,即制作完成。

图4 测力锚杆结构

本次采用3个光纤光栅,记为FBG-1、FBG-2和FBG-3,中心波长分别为1 559.790 0,1 525.065 2,1 535.158 5 nm,光纤光栅长度8 mm,初始标定距离为12 mm,灵敏度系数依次为1.400 88,1.385 63,1.336 76 pm/με。相应制作了3根测力锚杆,封装参数如图5~7所示。根据测试灵敏度系数的定义和初始标定距离,得到封装完成后FBG-1、FBG-2和FBG-3的理论应变灵敏度系数分别为1.867 84,2.309 38,2.673 52 pm/με。

图5 FBG-1结构(尺寸单位:mm)

图6 FBG-2结构(尺寸单位:mm)

图7 FBG-3结构(尺寸单位:mm)

3 测力锚杆室内拉伸试验

3.1 试验设备

试验采用微机控制电液伺服万能试验机(图8)对测力锚杆进行拉伸试验,FBG波长采集与识别系统为Micron Optic公司生产的Sm125光纤光栅静态解调仪。

图8 微机控制电液伺服万能试验机

3.2 测试过程及结果分析

鉴于试验在室内实验室开展,且试验时间短,温度变化基本可忽略,故本次试验不考虑温度变化对FBG传感器的影响,即认为FBG传感器波长的变化均来自于应变。补充说明的是,当需考虑温度影响时,温度的影响同样可采用该FBG传感器实施。即实际封装中,仅需对一侧加持部件进行固定,另一侧加持部件自由即可,此时FBG传感器将不传递应变变化,仅受温度效应影响,可视为FBG温度(补偿)传感器。由此,其余FBG传感器测得波长偏移量与该FBG温度传感器测得量值的差值即为锚杆受荷引发的波长偏移值。

试验采用等梯度载荷加载方式匀速从0加载至100 kN,加载过程中每隔10 kN记录一次光纤光栅传感器中心波长,每个试件均循环加载3次,取平均中心波长,标定数据如表2所示。

表2 光纤光栅测力锚杆的标定数据

根据试验结果绘制载荷-波长偏移量的散点图并线性拟合,如图9所示。

由FBG-1、FBG-2和FBG-3线性拟合得出线性关系:

图9 光纤光栅标定结果

Δλ1=0.0197×F-0.0087

(11)

Δλ2=0.0234×F-0.0220

(12)

Δλ3=0.0274×F-0.0296

(13)

对应线性拟合度R2依次为0.999 8、0.999 5和0.999 6,均在0.99以上,显示上述封装完成后的夹持式FBG光纤光栅应变传感器具有良好的稳定性,可很好地测试锚杆的受力状态。

FBG-1、FBG-2和FBG-3的受力灵敏度系数(波长差/荷载)依次为0.019 7,0.023 4,0.027 4 nm/kN。根据ε=F/EA,对应实测应变灵敏度系数(波长差/应变)依次为1.938 2,2.302 2,2.695 8 pm/με,对比理论应变灵敏度系数(1.867 8,2.309 4,2.673 5 pm/με),两者量值上较为接近。

图10进一步给出了理论与实测应变灵敏度系数的对比,可看出,最大差值仅为0.07 pm/με(FBG-1)。表明利用夹持式光纤光栅应变传感器作为敏感元件,测量精度高,波长偏移量与载荷之间具有很好的线性关系,线性度超0.99。同时,测力锚杆测量稳定性好,安装完成的FBG测试元件应变灵敏度与理论计算基本一致,无需封装后再次进行标定试验。

图10 理论、实测应变灵敏度系数对比

4 锚杆受力监测试验

4.1 试验过程

试验选择木寨岭公路隧道2号斜井K1+763(图11)左侧边墙,断面埋深约513.0 m。试验段岩性以砂质板岩、炭质板岩(千枚岩)为主,裂隙发育、岩体破碎,受挤压作用较为明显。地下水为基岩裂缝水,不发育。受地形地质条件控制,断面变形大,测点位移曲线如图12所示。拱顶(测点A)沉降超25 cm,左侧上中台阶交接处(测点B)37 cm,左侧中下台阶交接处(测点C)14 cm。

图11 K1+763.2掌子面围岩照片

图12 断面位移曲线

采用YT28钻打设钻孔,插入测力锚杆(图13),安装垫板,并注入0.4水灰比P.O 42.5水泥浆。完成后,使用光纤光栅解调仪测量测力锚杆初始读数,其后每天对测力锚杆进行一次测量(图14),并记录读数。

图13 4.2 m长光纤光栅测力锚杆

图14 测力锚杆FBG传感器数据测量

4.2 数据分析

试验测得4.2 m测力锚杆轴力数据如图15所示。

图15 4.2 m测力锚杆轴力曲线

根据图15所示关系,可以得出以下规律。

(1) 11月7日测得锚杆杆体受力规律表现为孔口部位受力小,随入岩深度增加,杆体轴力先大后小,在1.0~2.5 m内受力最大。

(2) 11月8日往后,FBG-1测点(离围岩面最近测点)显示锚杆受压,推测杆体受到外部因素扰动,出现了弯曲;FBG-2~FBG-5号测点,量值基本维持不变,而断面测点位移(图12中B测点)一直在增大,表明锚杆位移未反应出围岩位移,锚杆对于围岩径向位移差的“捕获率”低,究其原因,一方面受特定的围岩地质条件因素影响,出现锚固深度内(0~4.5 m)围岩整体位移较大,而径向位移差小的情形;另一方面为界面黏结力小导致,即注浆效果差。

(3) 锚杆轴力在入岩3 m后出现了较为明显的下降趋势,且FBG-5测点(入岩4.5 m)测得的轴力值为0,因此,建议短锚杆长度不宜小于4.5 m。

5 结 论

(1) 微型夹持式光纤光栅应变传感器尺寸小,便于集成于锚杆杆体,可自行制作测力锚杆,无需定制加工,且其波长偏移量与施加荷载间存在很好的线性相关性,线性拟合度0.99以上,表明具有良好的应变测试性能。

(2) 室内拉伸试验和理论分析计算获得两组应变灵敏度基本一致,表明制作完成的测力锚杆无需进行重复标定,在已知封装参数(固定距离)的前提下,即可得到应变灵敏度。

(3) 工程现场试验结果表明:杆体随入洞深度增加,轴力呈现先大后小趋势,较好地反映了围岩的变形特征和锚杆的工作状态,为调室锚杆支护设计提供了可靠的依据。