高分子涂层在工艺容器中的应用

2023-08-21杨福昌

杨福昌

(中海油石化工程有限公司)

工艺容器是化工生产中常用的重要设备,在油气行业尤为常见。实际应用中,工艺容器会受到储存或运输的介质、工作温度、压力等因素的影响,产生全面腐蚀、应力腐蚀、氢损伤、缝隙腐蚀及磨损腐蚀等各种腐蚀[1],导致设备出现故障,发生介质泄漏现象,对安全生产造成威胁。工艺容器的防腐策略包括合理选材、添加缓蚀剂、改善焊接质量、电化学防护、使用防腐涂剂、应用防护衬里及加强管理维护等多种方法[2]。其中,使用防腐涂剂即涂层技术是一种广泛应用且经济有效的防腐方法,国外石油公司也将工艺容器内使用的高分子涂层定义为衬里。

近年来,涂层技术替代复合板在工艺容器等设备关键腐蚀区域得到了很好的应用,大幅降低了项目的投资成本。但由于对涂层的性能缺乏认知,人们常将工艺容器内涂层等同于外油漆,或等同于储罐内涂层,对涂层的性能选择不够重视,往往导致涂层选型错误,且对施工过程质量控制不当,导致实际生产过程中涂层提前失效,造成对涂层技术的不信任与否定[3~9]。

1 涂层技术应用现状

对涂层技术的应用[10],目前国内没有专门针对工艺容器内防腐的标准,可参考的标准有SY/T 0611—2018《高含硫化氢气田集输系统内腐蚀控制规范》、GB/T 50393—2017 《钢质石油储罐防腐蚀工程技术标准》及SY/T 0319—2012《钢质储罐液体涂料内防腐层技术标准》等[11]。

工艺容器内防腐常用涂层分为有机防腐涂层、无机防腐涂层和有机无机复合防腐涂层。有机防腐涂层是目前工艺容器内防腐的主要选择,具有良好的粘接性能、机械强度、耐化学品性能及耐磨抗冲击等特点。主要包括丙烯酸脂、硅树脂、聚氨酯、乙烯基脂、聚脲、衬胶、氟橡胶、环氧树脂、酚醛环氧树脂及改性酚醛环氧树脂等,不同类型的有机防腐涂层粘接性能、机械性能、耐化学品性能和耐磨性能不尽相同。

按粘接性能排序为:酚醛环氧树脂﹥环氧树脂﹥聚氨酯﹥聚脲﹥多硫化物、硅树脂﹥丙烯酸甲酯﹥丙烯酸醇酸﹥丙烯酸﹥乙烯基酯。

按机械性能排序为:酚醛环氧树脂﹥环氧树脂﹥聚氨酯﹥聚脲﹥乙烯基酯﹥丙烯酸甲酯﹥丙烯酸醇酸﹥多硫化物、硅树脂。

按耐化学品性能排序为:硅树脂﹥酚醛环氧树脂﹥环氧树脂﹥乙烯基酯﹥聚氨酯﹥聚脲﹥丙烯酸甲酯﹥丙烯酸醇酸﹥多硫化物。

按耐磨性能排序为:聚氨酯﹥聚脲﹥环氧树脂﹥酚醛环氧树脂﹥硫化物﹥乙烯基酯﹥硅树脂﹥丙烯酸﹥丙烯酸甲酯﹥丙烯酸醇酸。

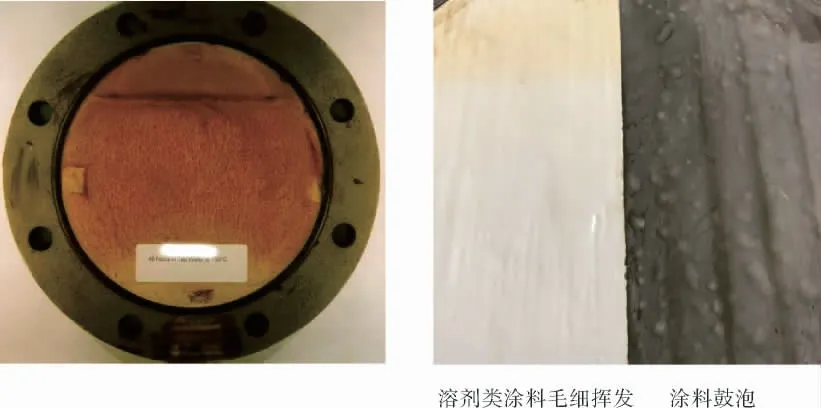

国内工艺容器的设计寿命一般为15~20 年,容器涂层的应用效果较好,但也有部分设备使用1 年或几个月就出现涂层鼓泡、脱落、开裂等现 象(图1)。

图1 国内某石油公司分离器内涂层失效现场图

涂层提前失效的原因主要有两个方面:一是涂层选型不当,不能适应设备操作工况;二是涂层施工质量控制不到位,导致涂层在生产过程中发生失效,部分涂层甚至在还未投入使用前就开始失效。具体原因有如下几种:

a.涂层内部空隙。含溶剂涂层在固化过程中,溶剂挥发会在涂层内留下毛细孔,涂层在施工过程中,厚度超过了指定厚度,导致溶剂无法全部挥发,固化时无法及时填充溶剂挥发时产生的毛细孔,则会在涂层内留下孔隙,介质会通过涂层内的毛细孔与基材接触,导致腐蚀。涂层填料调和不均匀或多孔填料,同样会在涂层内留下毛细孔。

b.渗透作用。基材表面处理时,基材表面含有盐分或渗透进基材的污染物未清理达标,或者涂层内含有亲水性溶剂,在渗透作用下,尤其是冷墙效应的加持下,会加速液体向涂层内渗透,导致涂层鼓泡。

c.耐温性能不满足要求。部分容器底部有加热盘管,局部温度较高,超出容器介质的平均温度,涂层无法耐受操作工况的浸泡温度,或者在大修期间,蒸汽吹扫破坏涂层,导致耐温性能不满足要求。

d.耐化学品性能不满足要求。涂层无法满足工艺容器内介质的化学性能,导致涂层被化学物质腐蚀,例如环氧涂层无法盛放有机酸等物质,存在相似相溶的问题。

e.涂层施工质量控制问题。涂层施工涉及表面处理、混合材料、喷涂或刷涂材料、控制涂层间的施工间隔、最终的检测以及整个施工过程的温湿度检测等多个阶段。目前涂层施工的质量控制文件已经非常严格有序,但是部分指标无法量化,仍依据目测评估,主观因素影响大,与施工团队和监理的专业程度有关,甚至存在部分承包商施工队将工艺容器内涂层视作外油漆进行施工的情况。

2 工艺容器内涂层的选择

工艺容器内高分子涂层应依据不同的介质、工作温度和压力进行选择。涂料的种类应根据所要达到的性能进行调整,没有一种涂料可以适用于所有工况。对于新型涂料,应要求厂家出具独立测试报告和第三方检验机构报告,结合以往实际使用效果和业绩或者先进行试片测试,以确定其性能。

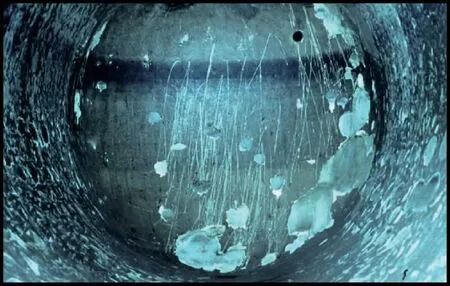

工艺容器在使用过程中会遇到气相、气液相、液相三相不同浸泡环境浸泡和腐蚀,以及高温、高压、急减压、腐蚀磨损、冷墙等多种苛刻的工况。气相、气液相、液相3 种不同相位,分别对应干热、湿热和浸泡3 种工况,不同腐蚀工况下,涂层失效大多出现在气液相界面,因此需要综合考虑3 种相位情况。图2 为国内某石油公司工艺容器内涂层失效案例,由图可以看出,在气液相区域涂层失效,其他区域涂层完好。

图2 原油分离某工艺容器内部图

2.1 耐腐蚀性能和耐冷墙效应

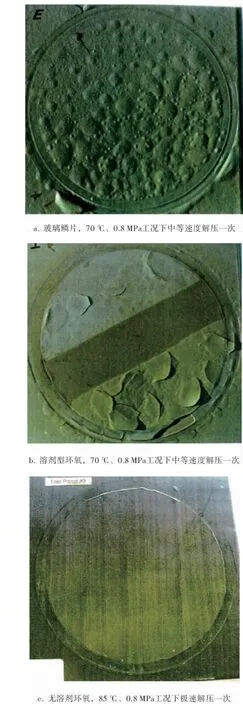

国际石油公司常用的测试方法依据是NACE TM0174—2002,使用不同的介质在不同温度、不同压力下进行浸泡测试,以检验涂层在各种相位下的耐腐蚀性能和耐冷墙效应。图3 为挪威国家石油公司测试的不同涂层的浸泡效果。

图3 涂层浸泡测试失效图

一些特殊的工艺容器(如放空分离器、火炬分液罐等)在生产过程中需要介入放空操作,导致工艺容器内的温度和压力急剧大幅降低,出现负压和零下低温工况。工艺容器内的介质在温度和压力的作用下,小分子量介质和离子会有部分穿透涂层,尤其是溶剂型涂层,因溶剂挥发后会在涂层内留下毛细孔,更容易导致工艺容器内介质渗透涂层,若容器没有保温,在冷墙作用下,会加速渗透,并且最终与工艺容器内的压力平衡。当出现放空操作时,容器内的压力急剧降低,而残留在涂层内的介质压力不能瞬间释放,导致出现压差,若此时涂层粘接力不够,则会在压差作用下大面积脱落。

图4 为国内某放空分离器由于放空操作发生的涂层大面积脱落现象。

图4 某放空设备涂层脱落

2.2 急速和慢速减压测试

针对放空工况的工艺容器,国际石油公司常用的测试方法依据为NACE TM0185。图5 为挪威国家石油公司测试不同类型涂层在不同温度和压力浸泡环境下,进行极速和慢速减压测试的结果。由图5 可知,不同类型涂层,在相同工况下,测试结果大相径庭,因此在有放空操作的工艺容器选择内涂层时,要重点考虑涂层的粘接性能,涂层是否含有挥发性溶剂,涂层是否有类似工况的急减压测试或类似的成功业绩。

图5 挪威国家石油公司测试不同涂层的结果

2.3 耐磨损性能

工艺容器中介质流体夹带颗粒,在高压作用下,高速冲击涂层,对涂层耐磨性能是一种考验,如涂层耐磨性能达不到要求,很快就会被磨损消耗,失去对工艺容器的保护作用。国际常规的测试标准为泰伯测试,但泰伯测试并不能完全模拟实际工艺容器生产过程中的冲击磨损,仅能作为工艺容器内涂层选型的参考数据。国际石油公司通常采用高压水夹带颗粒冲击涂层,模拟工艺容器内的工况,以测试涂层的实际耐磨性能。挪威石油公司,采用高压水夹杂砂砾冲击涂层以模拟现场工况。英国北海油田为测试平台上分离器内涂层的耐磨性能,将涂层测试板浸泡在85 ℃的盐水中,表面堆积满砂砾,采用1 500 psi (1 psi=6.895 kPa)高压水冲击涂层,连续56 h 冲击以模拟现场分离器使用2 年的情况(图6)。

图6 英国北海油田涂层耐磨性测试

由此可知,磨损工况工艺容器内涂层的选型,应重视涂层的实际耐磨性能,要求涂层具有模拟现场实际工况的磨损测试报告,或类似工况的成功应用案例,泰伯测试和国际石油公司高压水带颗粒测试仅能作为参考。此类涂层在设计初期,可以通过涂层内部填料结构进行判断,根据经验,涂层体系内有碳化硅、氧化铝粉及硅微粉等填料的耐磨性能较好,但也需要同时考虑涂层的穿透阻隔性能等。

3 实际应用情况

国内将高分子涂层应用于酸性油气田始于川渝地区,使用经验为我国在其他国家和地区针对高含硫项目的涂层选择提供了借鉴。石油开采过程包括油水的分离,分离器设备运行的工况条件苛刻,不仅操作温度高、压力高,而且腐蚀性和酸性介质含量高,传统的抗化学腐蚀涂层无法满足条件。采用抗高温的耐腐蚀高分子涂层产品进行保护,可应对腐蚀工况,延长设备的使用寿命。海外油田整装项目,如鲁迈拉油田脱气、脱水、电脱盐设备、米桑油田的分离器、分液罐及闭排罐等均采用碳钢加高分子涂层技术,适用于采油生产工况,可保护工艺容器、大幅降低投资成本,尤其是总包项目,具有明显的优势。

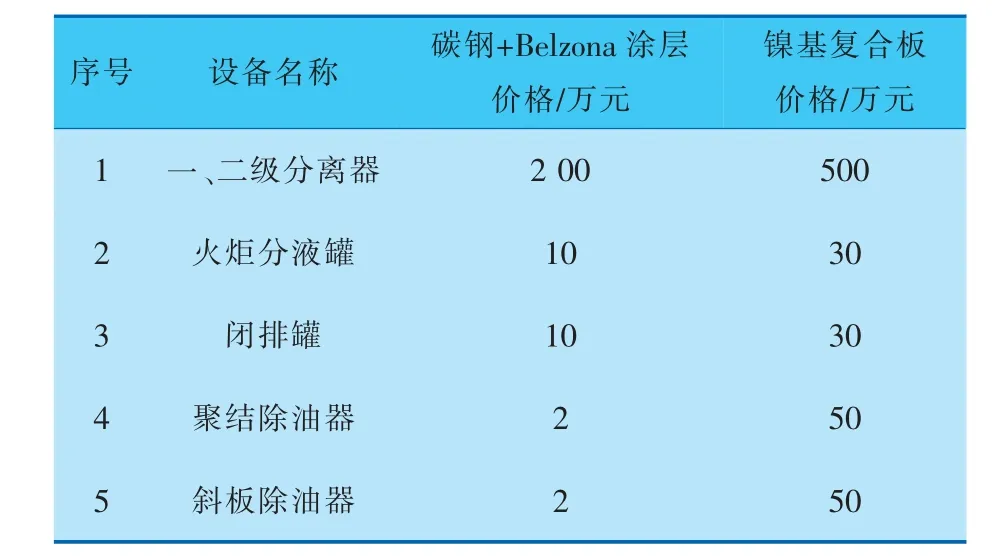

表1 为某伊拉克酸性天然气项目,使用碳钢+高质量的涂层与复合板材的价格对比[12~16]。由表中数据可见,碳钢加高分子涂层技术投资成本较低。

表1 伊拉克某项目重点设备采用碳钢+Belzona涂层和复合板的价格对比

在含有硫化氢的工况中,工艺容器罐壁容易发生氢脆,具体与操作温度、氢的分压、作用时间与钢的化学成分有关。温度越高、氢分压越高,碳钢的氢脆层就越深[17]。如合成氨生产过程中的脱硫塔,近几年石化企业针对脱硫塔的腐蚀修复尝试了多种方法,更换内衬、焊接不锈钢板等均不能提供长期解决方案。

2017 年湖南某石化工厂应用耐腐蚀高分子涂层进行脱硫塔防腐,使用一年后运行良好,打开检修发现涂层整体完好。案例分享后,各地多家化工厂脱硫塔和综合塔选择通过改进脱硫塔工艺结合应用高分子涂层的长期解决方案进行保护,以延长设备的使用寿命,减少维修次数和成本,提高化工生产的安全性。

国内安岳气田磨溪区块某处理厂的设备中含H2S、Cl-及CO2等腐蚀性介质,温度高,工况环境恶劣,选用陶瓷金属涂料对工艺容器内部进行防腐,该陶瓷金属涂料是一种高分子聚合涂料,采用先进技术将不同金属、非金属填料和改性环氧树脂进行聚合,具有耐磨、耐高温、抗急减压、产品不含挥发性有机化合物(VOC)、施工安全环保的特点[18,19]。

海洋石油平台上的设备使用环境湿度大、Cl-含量高,平台上分离器、闭排罐、开排罐腐蚀严重,高分子涂层可用于应对此类腐蚀。与此同时,海上平台湿度高,施工时应格外注意,可利用除湿机控制湿度。

4 发展前景

根据国家基金委2022 年提出的重点材料研究方向,可以在现有的填料技术基础上使用杂化树脂技术,通过技术革新来解决现有涂层的局限性;在国外的杂化涂层研究领域,已经可以做到杂化涂层耐有机酸介质,二氯甲烷,二甲基亚砜,包括耐高浓度的硫化氢和高盐水工况,也为我国以后的技术发展提供了思路,通过一些比较好的检测手段,可以在施工过程中检测涂层是否出现缺陷,降低检修强度,提高涂层的施工质量[20],在这些方面,还是有很大的提升空间。

5 结束语

高分子涂层在工艺容器上所能发挥的作用非常大,在应对高含H2S、高含CO2等恶劣工况时表现出优异的性能,可提供长期解决方案,大幅节省项目前期投资。但是涂层的选型和施工对工艺容器的保护至关重要,故选用前,涂料厂家应具有长周期的实际成功应用业绩证明,各项独立测试报告以及第三方机构检测报告。同时,涂层的施工质量是保证腐蚀控制的重要因素,需高度重视施工的质量控制。