蒸馏塔塔底再沸器管板与换热管连接焊缝泄漏原因分析

2023-08-21何鑫业苏婷婷武朝伟

何鑫业 苏婷婷 武朝伟

(1.天华化工机械及自动化研究设计院有限公司;2.西安交通大学机械工程学院;3.中化泉州石化有限公司)

芳烃是橡胶、合成纤维、树脂、洗涤剂及医药等有机化工产品的基础原料。芳烃抽提是芳烃生产的重要环节,它以催化重整装置的重整生成油和乙烯装置副产的裂解汽油为原料,生产苯、甲苯、对二甲苯及邻二甲苯等多种芳烃产品。芳烃抽提技术主要分为抽提蒸馏和液-液抽提两种工艺,其关键是选择合适的抽提溶剂。目前,我国主要采用环丁砜或环丁砜复合溶剂作为芳烃抽提装置的抽提溶剂,但其常引起腐蚀泄漏等问题,尤其在高温换热设备中腐蚀问题更为严重,已成为制约芳烃抽提装置长周期稳定运行的一个重要原因[1,2]。

某石化公司芳烃抽提装置采用抽提蒸馏工艺,蒸馏塔塔底立式再沸器于2014 年5 月投入使用,使用13 个月后,发现塔顶回流罐水包液位持续上涨,初步判断是由于再沸器管束泄漏引起。停车检修发现管口处发生泄漏,经堵管处理后,继续使用至2017 年2 月,再次出现内漏,于是将管束全部更换。使用6 个月后,出现内漏,封堵处理换热管23 根,继续使用至2020 年5 月,再次出现内漏,堵管处理8 根换热管后,使用至2021 年5 月再次因内漏更换管束。多次检修发现泄漏部位均位于上管板与换热管的连接焊缝部位,该类失效直接影响装置的正常生产。因此有必要找出焊缝发生腐蚀的原因,并给出一定的解决方案。

1 再沸器主要技术参数

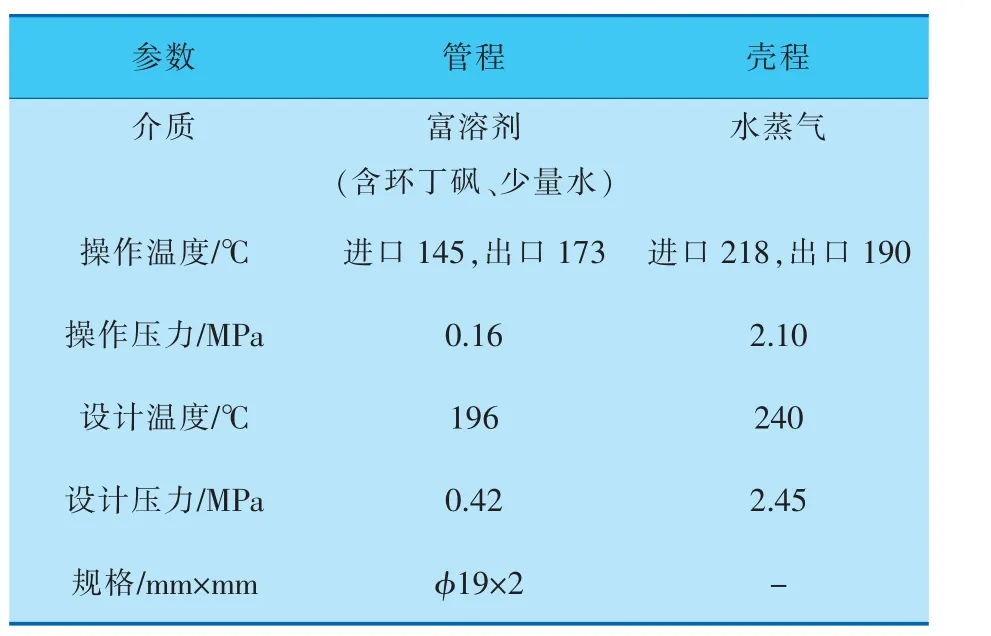

频繁发生泄漏的再沸器换热管材料为10#,管板材料为16MnⅢ,其主要技术参数见表1。

表1 再沸器主要技术参数

2 检测结果及分析

2.1 宏观检查

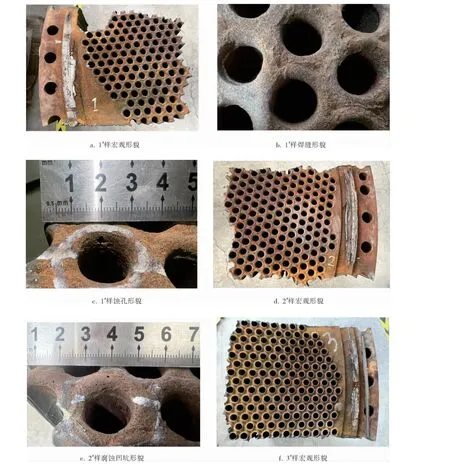

对失效再沸器的泄漏部位进行取样分析,分别在上管板取1#、2#样,下管板取3#样,样品宏观形貌如图1 所示。其中,图1a~c 为1#样的形貌照片,可见1#样管板与换热管的连接焊缝整体发生了均匀腐蚀,焊缝表面局部区域存在腐蚀凹坑,同时管口附近区域存在一个不规则形状的蚀孔;图1d、e 为2#样的形貌照片,可见2#样管板与换热管焊缝局部区域存在大小不一的半球形腐蚀凹坑,最大凹坑直径约1 mm;3#样的宏观形貌照片如图1f 所示,焊缝处未见明显的穿孔或腐蚀凹坑,焊缝外表面均附着有褐色腐蚀产物。将1#~3#样沿换热管轴向剖开,其形貌分别如图1g~l 所示,可见管板与换热管的管孔均存在缝隙,换热管未见明显因贴胀引起的变形。1#、2#样换热管内壁表面呈黑褐色,存在冲刷腐蚀痕迹,同时管口附近焊缝也发生了腐蚀,呈凹槽形貌;3#样换热管内壁表面覆盖有垢物,但未见明显蚀坑。

图1 管板和换热管及其连接焊缝宏观形貌

2.2 壁厚测定

对再沸器换热管进行壁厚测定,换热管公称壁厚为2 mm,使用4 年3 个月后,换热管上部壁厚发生了严重减薄,最薄处剩余壁厚仅0.85 mm,下部壁厚未见明显减薄,其厚度约1.97 mm。

2.3 化学成分分析

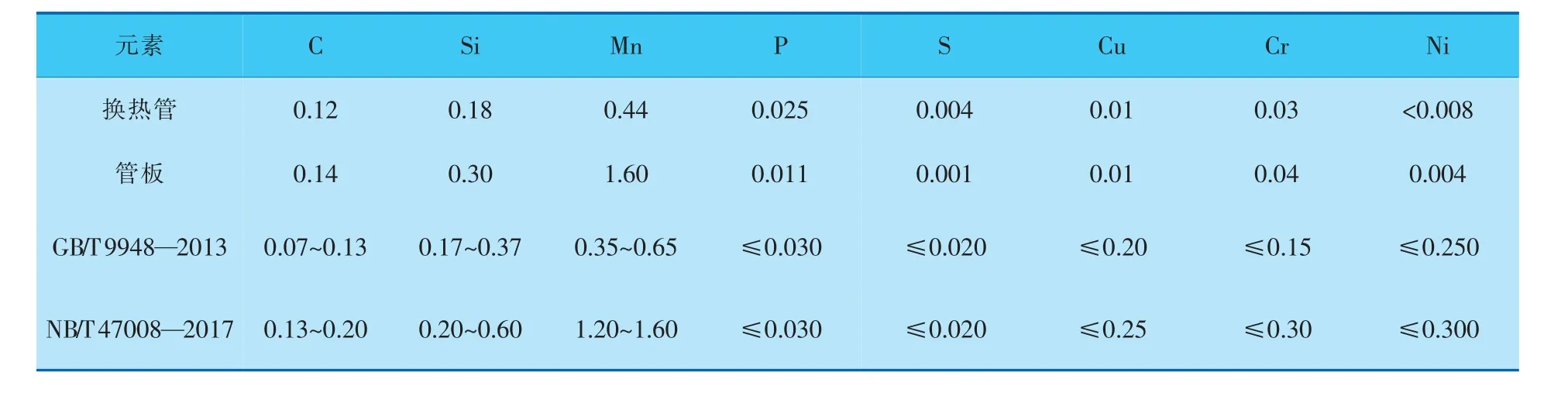

对换热管和管板进行化学成分分析,结果(表2)表明,换热管化学成分符合GB/T 9948—2013《石油裂化用无缝钢管》对10# 材料的要求;管板化学成分符合NB/T 47008—2017《承压设备用碳素钢和合金钢锻件》对16Mn Ⅲ材料的要求。

表2 化学成分分析结果 wt%

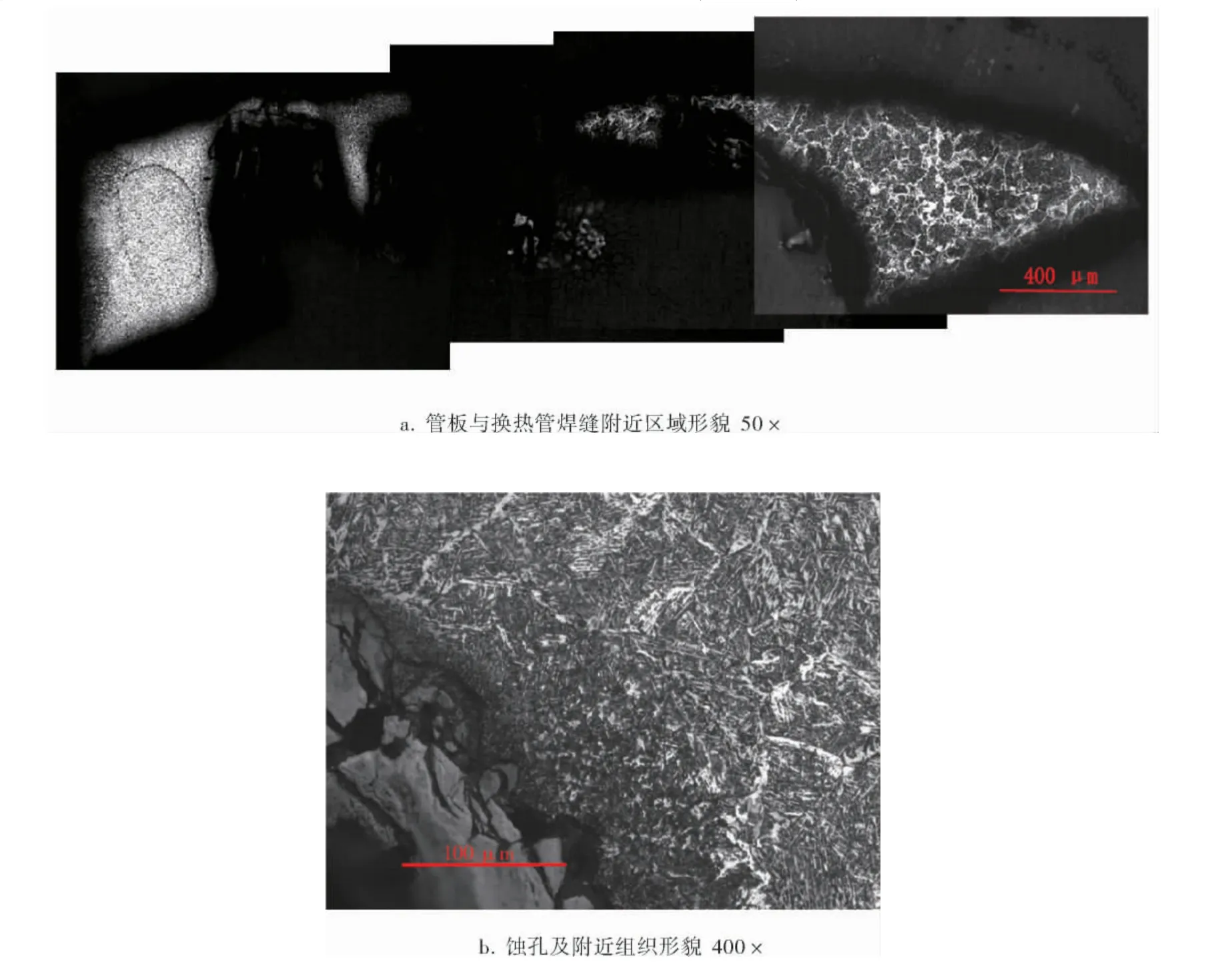

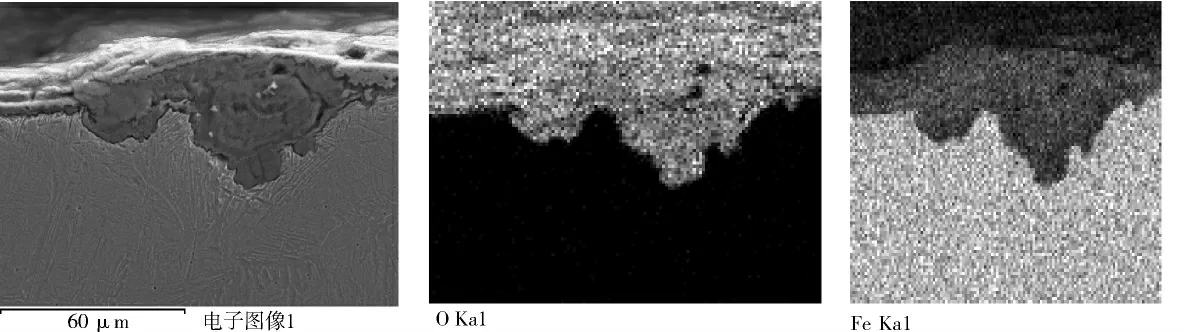

2.4 金相分析

图2 为1#样蚀孔部位径向截面金相组织及形貌,可见该截面发生了由内壁向外壁的腐蚀穿孔,且已腐蚀至管板,该处的腐蚀由管程介质引起。焊缝组织由晶内贝氏体、晶界的块状铁素体和针状铁素体组成,且存在明显的过热针状铁素体组织(魏氏体)。

图2 1#样蚀孔部位径向截面金相组织及形貌

图3 为管板和换热管及连接焊缝金相组织及蚀坑形貌,可见焊缝中有7 个大小不一的腐蚀凹坑,凹坑截面形貌呈圆形或近似于椭圆形,凹坑边缘圆滑,未见明显的选择性腐蚀痕迹;腐蚀坑表层及亚表层组织未见明显的塑性变形。腐蚀最严重的凹坑距换热管与管孔的缝隙仅665 μm。焊缝组织为晶内的贝氏体+针状铁素体+晶界网状铁素体;换热管和管板侧热影响区组织均为贝氏体+魏氏体+珠光体;换热管金相组织为铁素体+珠光体,管板组织为贝氏体。

2.5 力学性能分析

表3 为换热管上部和下部的拉伸性能分析结果,可见换热管上部的下屈服强度、抗拉强度和断后伸长率均不符合GB/T 9948—2013 对10#材料的要求(标准值);换热管下部的下屈服强度和抗拉强度满足标准要求,但断后伸长率低于标准要求。

表3 拉伸性能结果

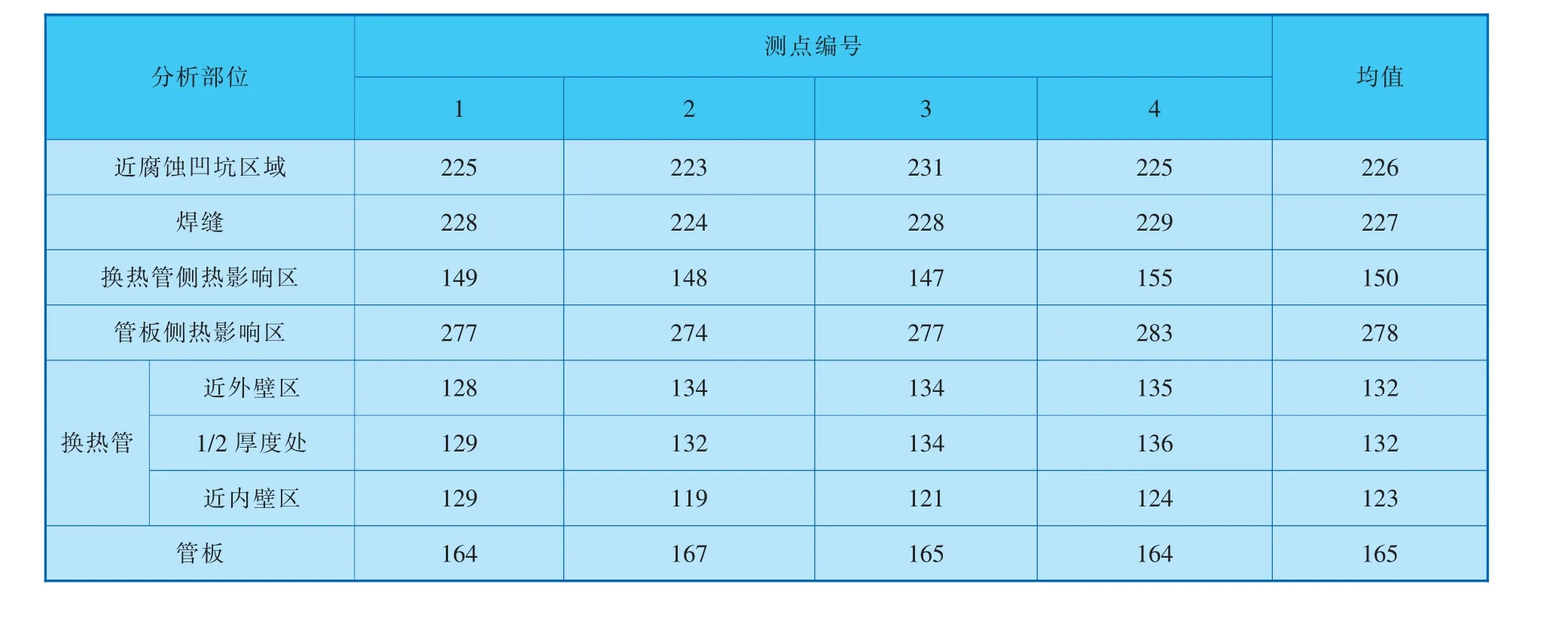

表4 为近腐蚀凹坑区域、焊缝、换热管侧热影响区、管板侧热影响区、换热管和管板处的布氏硬度分析结果,可见,近腐蚀凹坑区域的布氏硬度与焊缝硬度相近,管板侧热影响区布氏硬度高于焊缝硬度,换热管的近外壁区、1/2 厚度处和近内壁区硬度相近,管板硬度符合NB/T 47008—2017(标准值为128~180)对16MnⅢ材料的要求。

表4 布氏硬度(HB)

2.6 扫描电镜(SEM)及能谱(EDS)分析

焊缝表面附近区域金相SEM 形貌和EDS 分析结果如图4 所示,可以看出,焊缝表面覆盖有一层灰色物质,其主要物质为Fe、O 元素。

图4 焊缝表面附近区域金相SEM 形貌和EDS 分析结果

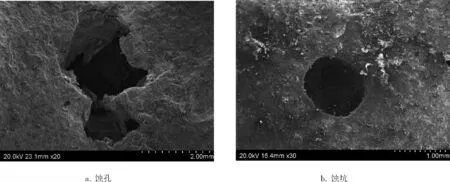

蚀孔和蚀坑SEM 形貌如图5 所示,可以看出,蚀孔呈不规则形状,蚀坑呈半球形或半椭球形,蚀坑边缘较圆滑。

图5 蚀孔和蚀坑SEM 形貌

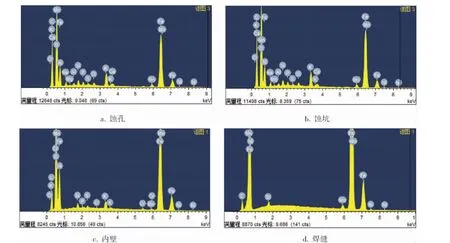

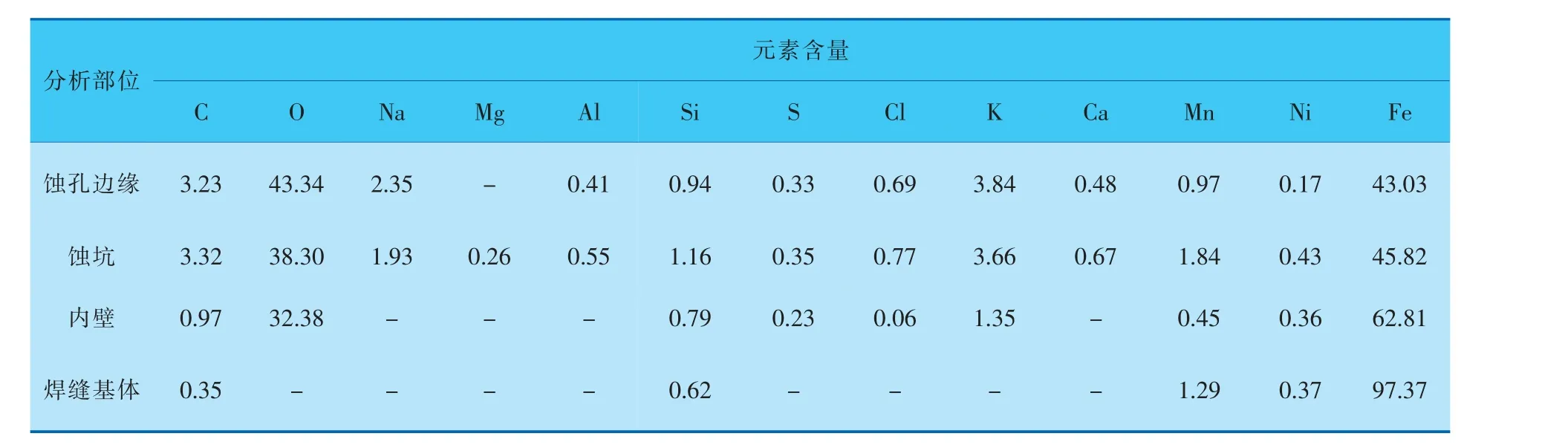

对典型部位蚀孔边缘、蚀坑和内壁进行能谱分析,结果如图6、表5 所示,可以看出,蚀孔边缘、蚀坑及内壁中的腐蚀产物以铁的氧化物为主,同时还含有杂质元素(Na、Mg、K、Ca)以及大量的S、Cl 元素,蚀坑内Cl 元素含量高达0.77%;焊缝基体的能谱分析结果表明其材质属于低合金钢。

图6 典型部位及焊缝基体的EDS 能谱分析结果

表5 典型部位及焊缝基体的主要元素分析结果 wt%

3 分析及讨论

根据以上分析可知,换热管和管板的化学成分符合相关标准要求。10#钢换热管和16MnⅢ管板的焊接选用φ1.0 mm 的ER50-6 焊丝,换热管伸出上管板1.5 mm,能谱分析结果表明焊缝材质为低合金钢,焊材的选用符合强度匹配原则。但是,焊缝存在3 个问题:一是分析截面处上管板和换热管的连接焊缝中的腐蚀凹坑距管孔与换热管的缝隙仅665 μm,若进一步腐蚀短时间内将发生穿孔并引发介质泄漏;二是管束上部换热管壁厚发生了腐蚀减薄;三是焊缝及热影响区均存在过热的魏氏体组织,但腐蚀坑表层及亚表层组织未见明显塑性变形痕迹,排除发生空泡腐蚀的可能性。同时,再沸器的制造也存在一定的问题,查设计图纸可见,上管板与换热管的连接采用强度焊+贴胀,宏观检查可见换热管内表面未见明显变形痕迹。

3.1 介质对腐蚀的影响

3.1.1 温度、氧气和水

再沸器管程介质为富溶剂,含环丁砜和少量水,环丁砜分子式为C4H8SO2。查阅设计文件可见,管程出口距壳程进口仅420 mm,管程出口温度为173 ℃,壳程进口为218 ℃蒸汽,管程出口与壳程进口的距离较近,易导致上管板附近区域温度较高。有文献指出,在正常操作温度和无氧环境下,环丁砜的分解速度缓慢,但是当温度超过180 ℃时,环丁砜会加速分解或氧化分解,产生SO2(或进一步氧化成SO3),形成硫酸、磺酸、H2S及硫化物,致使溶剂系统pH 值下降。温度越高,分解速度越快[3,4]。上管板附近区域较高的温度导致管内环丁砜发生了酸化。上管板出口处的介质为气液两相的混合物,管口容易出现富溶剂积液,且较高的管板温度,使本身发生酸化的富溶剂积液进一步酸化和浓缩。调查近一年再沸器富溶剂的采样记录发现其pH 值不稳定,有时连续7 天呈酸性,pH 值最小达5.3,推断富溶剂积液的pH 值更小。

大量文献表明,环丁砜的劣化不仅受温度的影响,氧气的引入、水的存在也会加速环丁砜的分解。装置停工检修过程、富溶剂中含活性氧的循环水、系统漏气均会使系统中引入氧气。为了提高环丁砜的选择性,作为溶剂使用时,会加入少量水,水含量控制在1%~3%,超过3%时环丁砜的热稳定性将变差。若环丁砜中水含量过高,且有氧存在时,会导致其发生水解生成腐蚀性的磺酸并形成盐类堵塞设备[5]。查阅富溶剂的采样记录可见,系统内含水量小于1%,其对环丁砜的劣化影响较小。

3.1.2 氯离子

由能谱分析结果可见,蚀坑内的腐蚀产物中含大量的Cl-,Cl-半径小,具有较强的吸附性和穿透性,易穿过设备金属氧化膜内的小孔隙到达金属表面,与金属相互作用,形成可溶性化合物,破坏氧化膜的结构。同时,Cl-会优先选择性吸附在氧化膜表面,并替换氧原子,与氧化膜中的阳离子结合形成可溶性氯化物,最终在基底金属上生成孔径为20~30 μm 的孔蚀核。在电化学作用下,介质中的Cl-含量不断积累,同时金属腐蚀后产生的金属离子水解产生氢离子。氢离子与Cl-形成腐蚀性极强的盐酸,在自催化酸化作用下,孔蚀核长大,并进一步形成点蚀,进而形成穿孔;另一方面,Cl-极易与溶剂环丁砜发生反应,加速环丁砜的分解生成硫酸根,增强系统的酸性。

3.2 金相组织对腐蚀的影响

由金相分析结果可见,焊缝晶粒不均匀,降低了材料的耐蚀性;焊缝组织为晶内的贝氏体+针状铁素体+晶界网状铁素体,不同的组织腐蚀电位存在差异,促进了焊缝的腐蚀。

3.3 应力对焊缝腐蚀的影响

有研究表明,焊缝是焊接接头中耐蚀性最差的部位。焊缝内存在焊接残余应力、管程和壳程温差引起的热应力等,使焊缝内部产生晶格扭曲和位错,表现在金属表面,局部的电化学活性增加,从而与周围基体形成小阳极大阴极的腐蚀微电池,为点蚀形核创造了条件。

4 结论及建议

4.1 结论

管程介质环丁砜在高温、氧气和氯离子的作用下,发生分解形成酸性物质,使上管板与换热管焊缝形成均匀腐蚀和局部腐蚀,管孔与换热管缝隙上方焊缝区域因局部腐蚀,引起介质泄漏。

管束上部换热管内存在冲刷腐蚀,引起换热管壁厚减薄,导致承载能力下降。

焊接过程中热输入过大,使组织中形成了大量的魏氏组织。

4.2 建议

避免系统中混入空气,定期进行氮气置换;保持系统平稳运行,使富溶剂的pH 值处于7~9;优化溶剂净化脱酸脱氯系统;管板和换热管材质升级,管板选用双相钢+16MnⅢ的复合钢板,换热管采用双相钢材料,管板和换热管的焊接选用与之相匹配的焊材。