某联合循环系统热力性能研究

2023-08-20孙嘉启刘志焕李江涛

孙嘉启,刘志焕,李江涛

(中国船舶集团有限公司第七0三研究所,哈尔滨 150078)

燃气-蒸汽联合循环系统具有热效率高、环境污染小、占地面积少、运行灵活、可靠性高、安装周期短等优点。从电力行业发展来看,燃气-蒸汽联合循环系统具有十分广阔的推广前景[1],而余热锅炉作为燃气-蒸汽联合循环系统中的重要组成部分,是系统一体化与各子系统匹配优化的关键因素[2]。我国对于余热锅炉的研究基于热平衡与能量守恒原理,建立数学模型[3-4],通过公式的数学推导,研究蒸汽参数选择对余热锅炉当量效率及蒸汽轮机循环效率的影响[5],以提高联合循环系统的经济效益。

1 联合循环系统热力性能分析

本联合循环系统采用燃气轮机,燃气初温约为1400 ℃,ISO工况条件下容量约为300 MW。余热锅炉采用三压再热自然循环余热锅炉,蒸汽轮机采用双缸向下排汽超高压级凝汽式蒸汽轮机,蒸汽轮机在ISO工况条件下容量约为150 MW。

1.1 燃气轮机性能参数

根据天然气气质条件、气象条件,以冬季条件下纯凝发电工况作为设计工况,具体参数如表1所示。根据燃气轮机的排气温度与效率最大化目标,决定采用三压再热蒸汽循环的蒸汽系统。

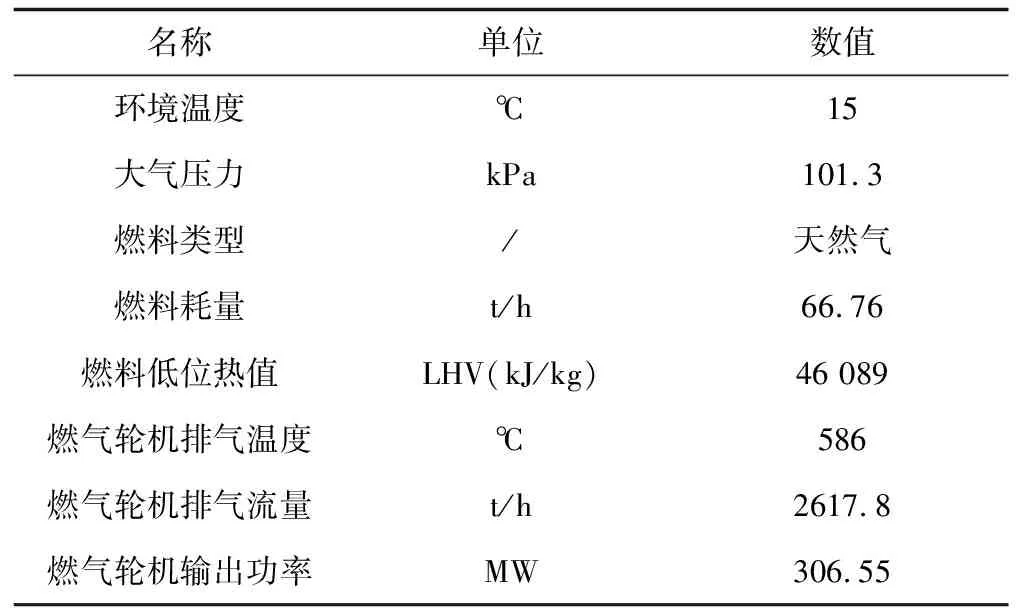

表1 工况条件和燃气轮机参数表

1.2 蒸汽系统性能参数

为了提高蒸汽轮机效率,蒸汽温度一般尽可能取较高值,根据实际情况及金属材料使用温度的限制,余热锅炉主蒸汽温度定为540 ℃,再热蒸汽出口温度定为560 ℃,中压蒸汽温度300 ℃左右,比其在余热锅炉中上游方向的燃气温度低即可,具体数值根据效率计算确定。为了实现能量的阶梯利用,主蒸汽压力一般选在10 MPa以上,但出于安全及经济考虑,不能超过15 MPa。

2 联合循环热力性能匹配分析

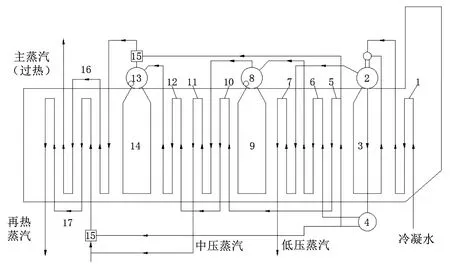

图1为三压再热余热锅炉的汽水循环系统。

图1 三压再热自然循环余热锅炉汽水循环系统Fig.1 Steam and water circulation system diagram of triple-pressure reheat natural circulation heat recovery steam generator

根据余热锅炉的具体结构形式,结合热平衡方程式及传热方程式进行余热锅炉的初步热平衡计算。为了计算方便,假设设备的电耗率原则上保持不变,燃气轮机的功率、排烟温度、排气流量保持不变,余热锅炉的保热系数为0.997,锅炉排污率为0.5%。高压汽缸漏汽量暂定为9 t/h,蒸汽轮机的内效率暂定为0.88。

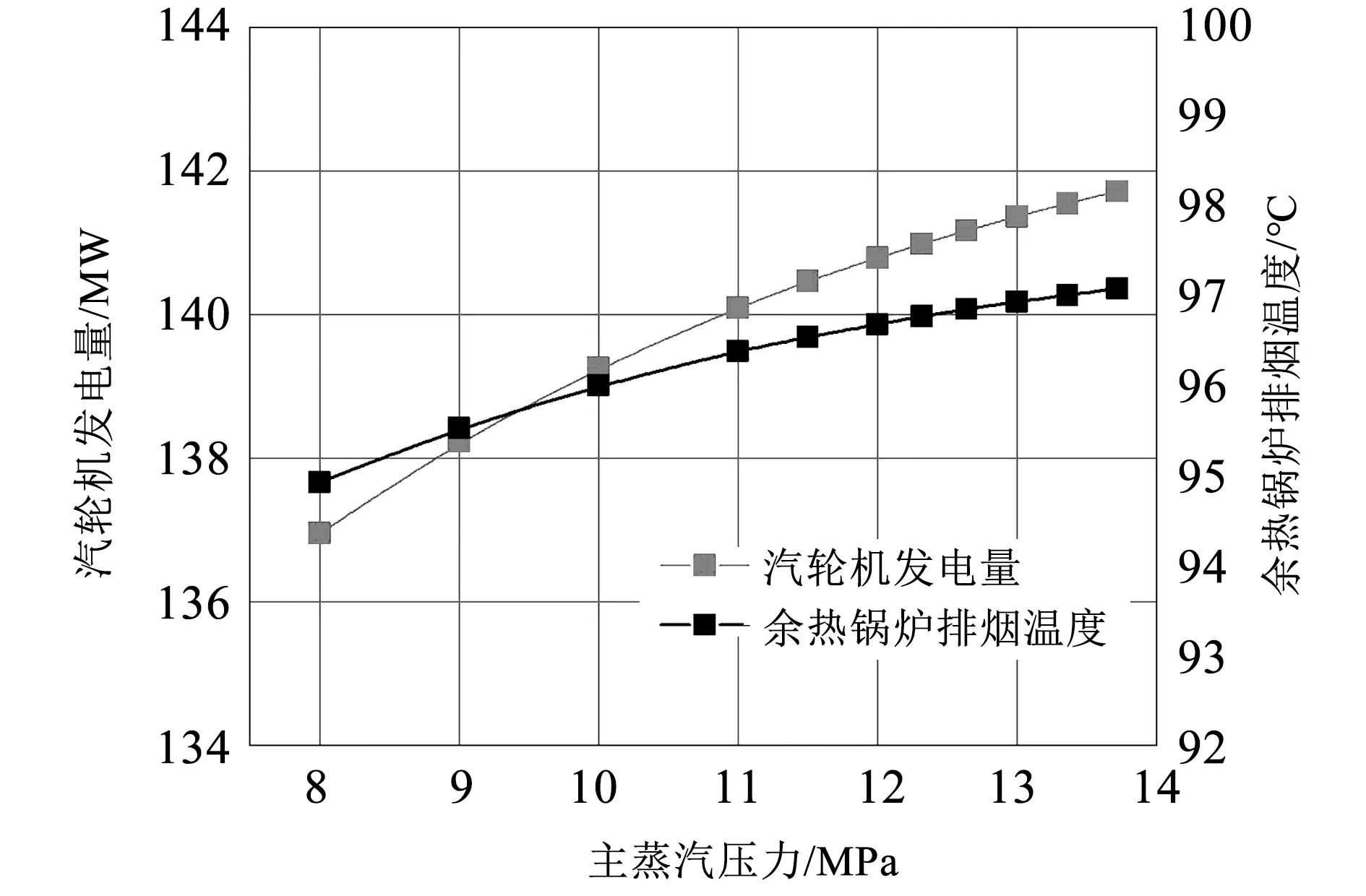

图2 蒸汽轮机发电量、余热锅炉排烟温度与主蒸汽压力的变化关系Fig.2 Relationship between the generating capacity of steam turbine, the temperature of heat recovery steam generator exhaust gas and the main steam pressure

由计算分析可知,随着主蒸汽压力的升高,余热锅炉的排烟温度以0.378 ℃/MPa的速度逐渐升高,余热锅炉的当量效率逐渐降低,蒸汽轮机发电量以0.834 MW/MPa的速度增大。但是,主蒸汽压力并不能无限制提高,一旦主蒸汽压力升高到亚临界压力,余热锅炉受热面及蒸汽轮机必须采用新型材料,前期投入及运行成本均会大幅增加,考虑到在极端工况下蒸汽压力还会进一步提高,故主蒸汽压力设定为12.64 MPa左右。

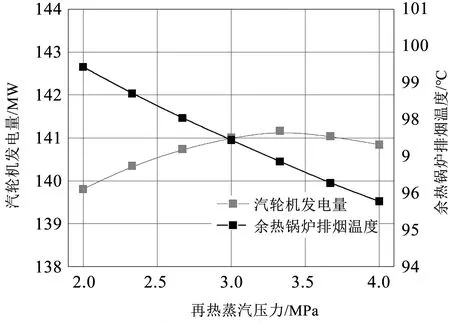

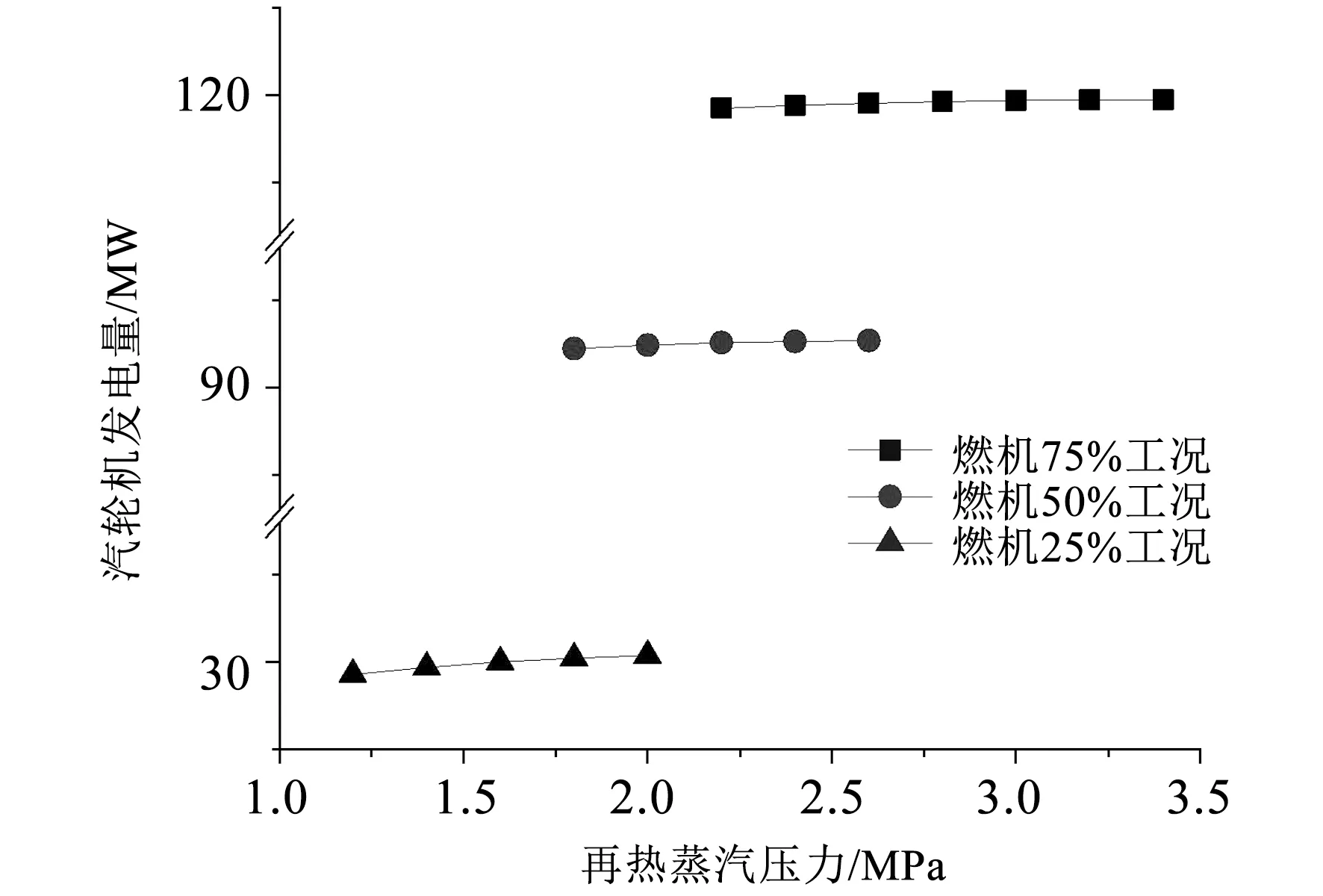

图3 蒸汽轮机发电量、余热锅炉排烟温度与再热蒸汽压力的变化关系Fig.3 Relationship between the generating capacity of steam turbine, the temperature of heat recovery steam exhaust gas and the reheat steam generator pressure

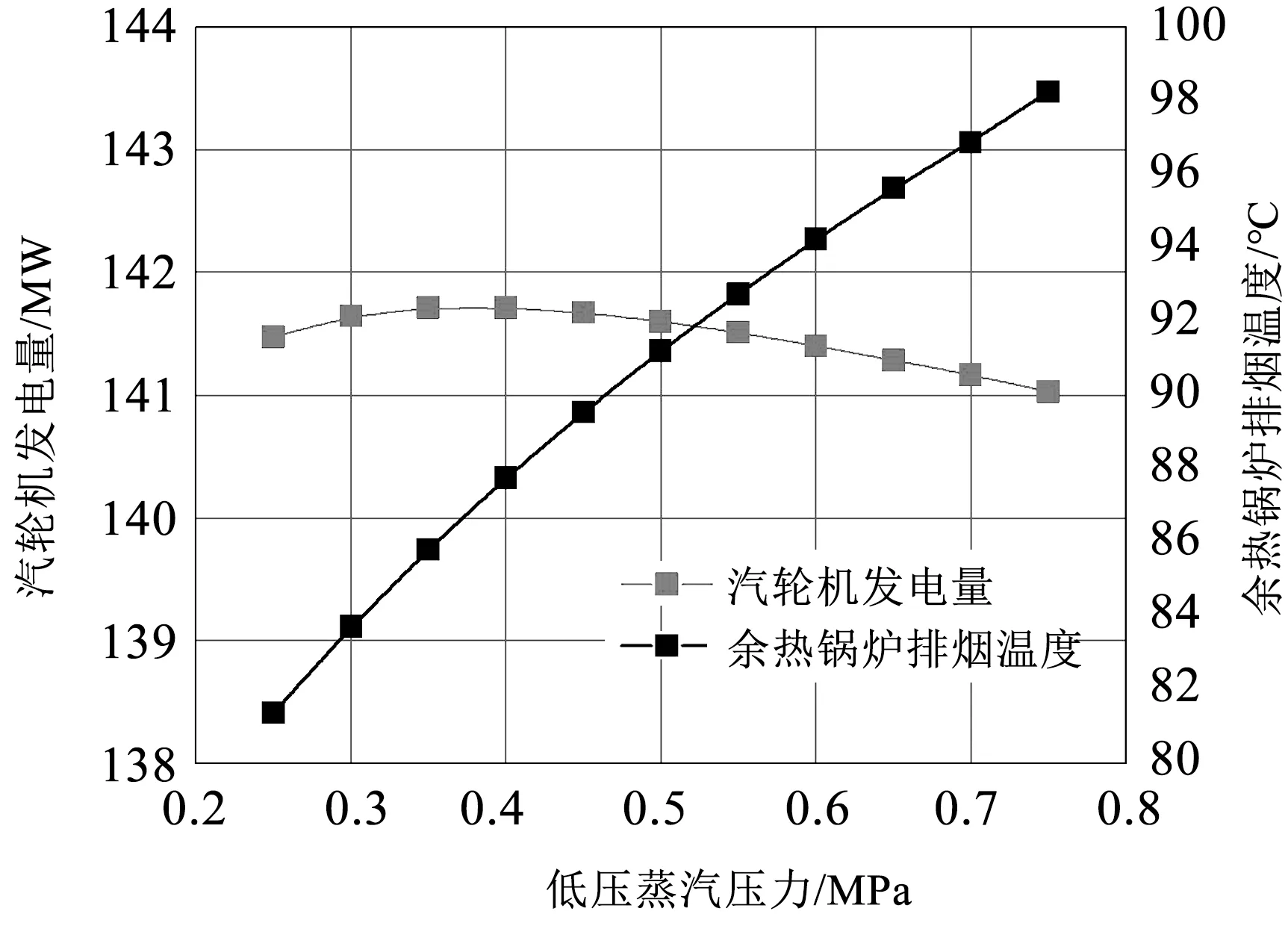

图4 蒸汽轮机发电量、余热锅炉排烟温度与低压蒸汽压力的变化关系Fig.4 Relationship between generating capacity of steam turbine, the exhaust gas temperature of heat recovery steam generator and the low steam pressure

随着再热蒸汽压力的升高,余热锅炉的排烟温度以1.83 ℃/MPa的速度下降,余热锅炉的当量效率上升,蒸汽轮机发电量先升高后降低。随着再热蒸汽压力的升高,联合循环的各配套设备造价成倍上升,且较高的运行参数令整个联合循环系统的潜在风险上升,故再热蒸汽压力选择发电量极大值的压力3.33 MPa较为合适。

随着低压蒸汽压力的升高,余热锅炉的排烟温度以33.7 ℃/MPa的速度大幅升高,余热锅炉的当量效率逐渐减小,蒸汽轮机发电量略微增大再略微降低,但总体变化范围不大。虽然在0.4 MPa处有发电量极大值,但考虑到热电联产系统中区域供热器的实际运行压力不宜过低,故暂定为0.66 MPa。

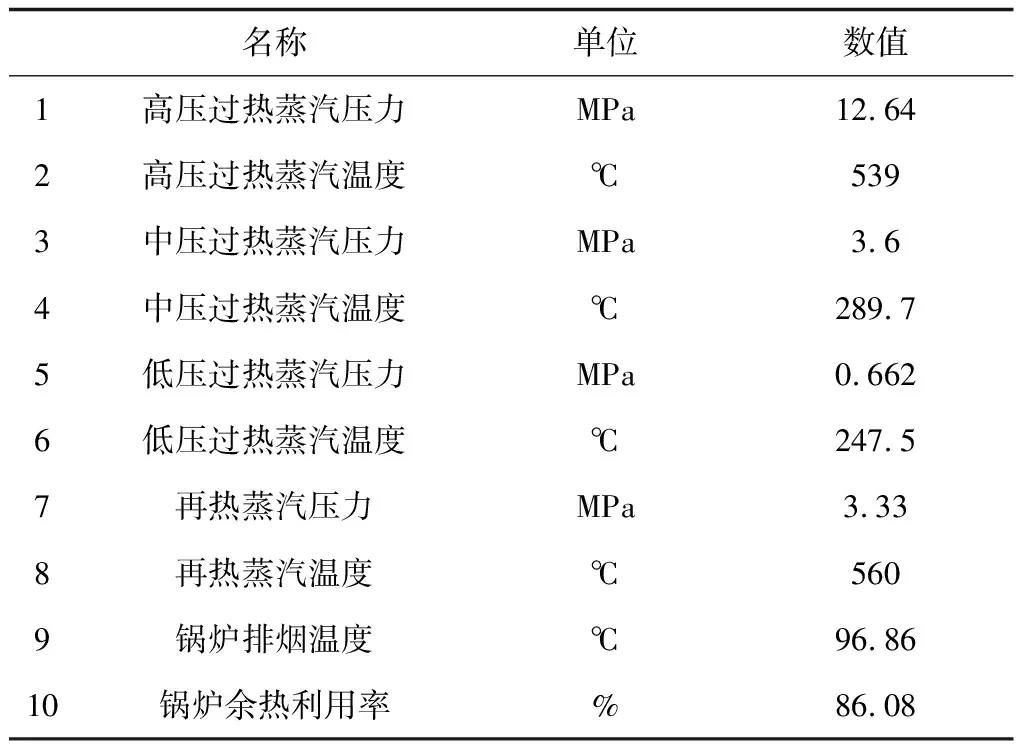

利用上述确定的参数对余热锅炉进行最优化设计。余热锅炉采用三压带再热自然循环型式,具体锅炉基本数据见表2。

表2 余热锅炉技术规范

3 联合循环变工况性能分析

根据优化设计得到的余热锅炉结构及燃气轮机变工况数据,进行余热锅炉热力性能的校核计算,得到余热锅炉与蒸汽轮机在滑压运行时蒸汽参数变化对发电量的影响规律。

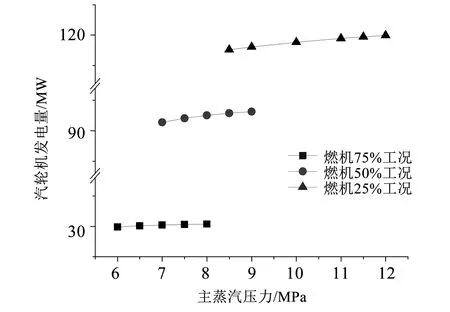

图5 燃机变工况发电量与主蒸汽压力的关系Fig.5 Relationship between generating capacity of gas turbine under variable operating conditions and the main steam pressure

在不同工况下,主蒸汽压力提高,蒸汽轮机发电量有不同程度的增大。但随着燃气轮机负荷的下降,高压欠温不断减小,主蒸汽压力的变化范围越来越小,蒸汽轮机发电量变化也趋于稳定,但对各压力等级的蒸汽产量影响趋势却有一定程度的增大,可见主蒸汽压力对联合循环系统的影响随着燃气轮机负荷的减小而减弱。

随着燃气轮机负荷的下降,中压欠温也在不断减小,再热蒸汽压力的变化范围同样会越来越小。再热蒸汽压力提高,蒸汽轮机发电量有增大趋势,但在低工况时,这种趋势尤为明显,可见再热蒸汽压力对联合循环系统的影响随着燃气轮机负荷的减小而增强。

图6 燃机变工况发电量与再热蒸汽压力的关系Fig.6 Relationship between the generating capacity of gas turbine under variable operating conditions and the reheat steam pressure

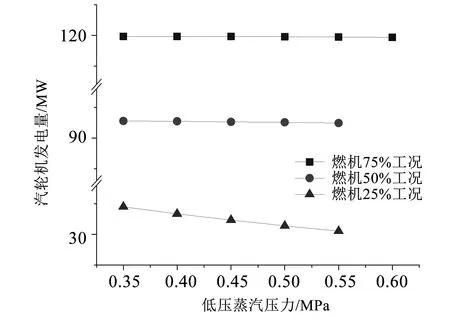

图7 燃机变工况发电量与低压蒸汽压力的关系Fig.7 Relationship between generating capacity of gas turbine under variable operating conditions and the low steam pressure

无论燃气轮机的负荷如何改变,随着低压蒸汽压力的提高,余热锅炉的排烟温度始终会大幅升高,在不同工况下,低压蒸汽压力提高,蒸汽轮机发电量有小幅度降低,且随着燃气轮机负荷的下降这种趋势略有加强。在任何时候,低压蒸汽压力的变化都将直接影响余热锅炉的排烟温度。

4 结论

在燃气-蒸汽联合循环系统中,燃气轮机、余热锅炉、蒸汽轮机的匹配目标是使系统的不可逆损失降到最小,能源的利用效率达到最大。通过相应计算并结合实际情况,确定主蒸汽压力12.64 MPa,主蒸汽温度540 ℃,再热蒸汽压力3.33 MPa,再热蒸汽温度560 ℃,低压蒸汽压力0.66 MPa,低压蒸汽温度247.5 ℃。

提高蒸汽压力有助于提高蒸汽轮机的发电量及联合循环的整体效率,其中主蒸汽压力的影响尤为明显,而再热蒸汽压力与低压蒸汽压力则存在发电量极大值,余热锅炉排烟温度也会相应改变,提高低压蒸汽压力,排烟温度急剧升高,提高再热蒸汽压力,排烟温度显著下降,提高主蒸汽压力,排烟温度则有所升高。

提高蒸汽温度对于蒸汽轮机发电量的提升作用有限,余热锅炉排烟温度也是略有升高。出于前期建设成本与运行安全性考虑,各级蒸汽温度取决于相应的过热器烟温,当余热锅炉结构形式确定时,蒸汽温度的优化余地很小。

对于结构形式已经确定的余热锅炉,改变燃气轮机工况,其蒸汽参数与设计阶段有着相似的变化规律。主蒸汽压力在燃气轮机负荷越高时,对联合循环的影响就越大,而再热蒸汽压力正好相反,在燃气轮机负荷越低时,对联合循环的影响越显著。低压蒸汽压力对联合循环的影响不大,但对余热锅炉的排烟温度有着举足轻重的影响。

为了计算方便,本研究假设了一些参数在匹配分析中一直保持不变,但这在实际生产中是不可能的,故得出的计算结果与实际情况可能稍有差别,然而这些假设参数在匹配分析过程中对结论的影响不大。