风力发电机主轴轴承加速寿命试验研究

2023-08-18李英昌刘桂然员一泽

李英昌 刘桂然 员一泽

摘要:主轴轴承是风电机组核心零部件之一,为保障机组可靠运行,防止轴承发生早期失效,在机组正式投入使用前,需要通过轴承加速寿命试验进行验证。以典型风电机组载荷为研究对象,分析了轮毂中心各方向载荷特征和分布规律,提出一种将工况载荷简化为试验载荷的等效方法。另外,虽然加速寿命试验可以通过提高试验载荷来缩短试验时间,但载荷超过一定限值会导致轴承发生塑形变形,影响试验结果判定,因此,基于轴承应力和载荷当量计算公式,通过逆向推导方式,完成轴承加速寿命试验过程中载荷限定条件的推导,并通过加速寿命试验对上述方法的有效性进行实际验证。

关键词:风电机组;主轴轴承;载荷规律;加速寿命试验;加载限值

中图分类号:TK83;TH133.3 文献标志码:A doi:10.3969/j.issn.1006-0316.2023.03.003

文章编号:1006-0316 (2023) 03-0014-07

Study on Accelerated Life Test of Main Shaft Bearing of Wind Turbine

LI Yingchang1,2,LIU Guiran1,2,YUAN Yize1,2

( 1.Guodian United Power Technology Co., Ltd., Beijing 100139, China;

2.State Key Laboratory of Wind Power Equipment and Control, Baoding 071000, China )

Abstract:The main shaft bearing is one of the core components of wind turbine. In order to ensure the reliable operation and prevent early failure, the bearing of the wind turbine should be verified through the accelerated life test before it is put into use. This paper takes typical wind turbine load as the research object, analyzes the load characteristics and distribution rules in all directions of the hub center, and proposes an equivalent method to simplify the working load to the test load. In addition, although the accelerated life test can shorten the test time by increasing the test load, the load exceeding a certain limit will cause deformation of the bearing and affect the judgment of the test results. Based on the bearing stress and load equivalent calculation formula, the paper completes the derivation of the load limit conditions in the process of the accelerated life test of the bearing through reverse derivation. The effectiveness of the above methods is verified by accelerated life test.

Key words:wind turbine;main bearing;load characteristics;accelerated life test;load limit

不同于一般工业用滚动轴承,风电主轴轴承所处的工作环境比较恶劣且工况多变,载荷幅值变化具有很大随机性,轴承后期维护困难,维护成本非常高,这就对风电轴承的可靠性和使用寿命提出了更高的要求[1-2]。为检验風电轴承的可靠性,常对其进行寿命试验。由于轴承属于高寿命产品,在时间和经费制约下,常规寿命试验无法实现,需采用加速寿命试验。

2011年,德国FAG公司的风电主轴轴承试验台ASTRAIOS投入运行[3],FAG公司凭借ASTRAIOS和其多年的试验经验研发了一种加速寿命试验方案。2012年,日本NTN公司在三重县工厂建造了当时世界最大的风电轴承试验机WIND LAB[4],WIND LAB使用六个液压缸在垂直和水平方向对轴承施加载荷,能够再现机组的实际载荷工况,对轴承进行详细的技术分析和试验。2017年,美国Clemson大学在美国SCE&G能源创新中心开发出当时最大的风电轴承试验台[5]对三菱重工V164-9.5 MW轴承进行测试,该试验台能够为机组传动系统提供完整的加速寿命试验。2017年,瑞典SKF公司公布了Sven Wingquist测试中心的两个风电轴承试验台[6],该试验台不仅可以测试单个轴承,还能测试完整轴系。总体来说,国外风电轴承试验起步早,且研究深入,但试验理论作为核心机密对国内企业处于封锁状态。

国内对风电主轴轴承的试验研究略显迟缓。2010年华锐风电提出了一种风力发电机组主轴轴承的试验装置[7],但该试验台专利文件未提及可供主轴轴承试验的具体工况及尺寸参数。2013年大连理工大学提出一种风电轴承试验的具体方案[8],随后该方案一直被改进[9-12]。2018年,瓦房店轴承公司公开的一篇论文中展示了其发明的风电主轴轴承试验台[13],该试验台可以模拟2 MW以内风电主轴轴承实际受力情况,但并未对试验参数情况进行介绍。2021年,成都天马铁路轴承有限公司的8 MW试验台研制成功,但相关试验研究及理论研究尚未见报道。

风电轴承国家标准[14]虽提出了轴承寿命试验的试验原理,但并未对试验载荷的处理和加载过程进行明确。通用轴承试验标准虽然对轴承试验流程进行了规定,但对试验过程加载要求过于宽泛,如GB/T 24607-2009[15]要求标准试验中当量载荷为额定动载荷的20%~30%,对于轴向载荷较大的试验,当量载荷可适当取大些,但未给出载荷上限要求。JB/T 50013-2000[16]规定试验当量载荷为额定动载荷1/4,對于轴向载荷较大的试验,当量载荷可适当取大些,同样未给出载荷上限要求。

因此,本文对风电机组传动链载荷分布规律进行研究,确定主轴轴承加速寿命试验的边界条件。

1 条件假定

风电机组主轴轴承运行工况特殊、随机性强,除了承受轴向载荷、径向载荷和弯矩外,还承受冲击载荷。试验过程中加载随机的疲劳载荷比较困难,为简化试验加载过程,在满足试验结果的前提下,需要对机组载荷进行等效简化处理。

加速寿命试验通过提高试验载荷、增加试验转速和缩短试验时间,实现轴承加速疲劳验证的目的。为保证加速寿命试验的准确性,试验应遵循下述准则[17]:

(1)轴承在正常应力水平和加速应力水平的寿命服从Weibull分布,应力水平的改变不会改变寿命分布类型。

(2)轴承在正常应力和加速应力水平下的失效机理不变。

(3)在加速应力水平下,轴承的工作原理不变,影响轴承寿命的载荷和应力性质不变。

2 载荷规律和等效方法研究

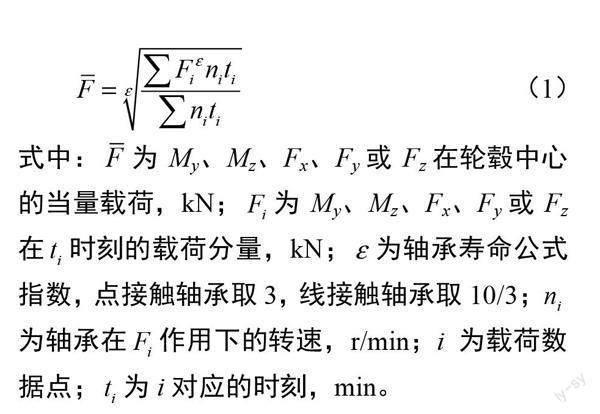

主轴轴承疲劳一般以载荷时间分布(LDD,Load Duration Distribution)形式给出。载荷以轮毂中心为笛卡尔坐标原点,包含My、Mz、Fx、Fy和Fz五个方向的力和力矩。由于LDD数据量较大,无法直接用于试验,为实现加速疲劳试验载荷的加载,需要按式(1)对载荷进行等效处理,使其转化为有限的几组载荷[18]。

式中: 为My、Mz、Fx、Fy或Fz在轮毂中心的当量载荷,kN; 为My、Mz、Fx、Fy或Fz在 时刻的载荷分量,kN; 为轴承寿命公式指数,点接触轴承取3,线接触轴承取10/3; 为轴承在 作用下的转速,r/min;i为载荷数据点; 为i对应的时刻,min。

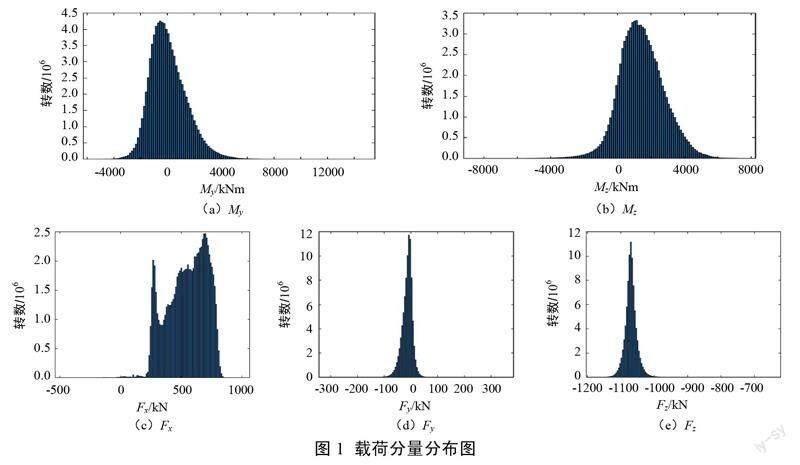

经过大量机组载荷数据统计研究发现,传动链载荷各方向分量的方向和时间占比均遵循特定的分布规律。如图1所示,以某1.5 MW机组为例对传动链载荷分布规律进行介绍:

(1)My正向和负向载荷分布占比相差不大,等效处理时,分别按照正、负两个方向等效为两个载荷。

(2)Mz正向载荷占比远大于负向载荷,为保守计算,并模拟疲劳损伤不利的情况,等效过程中将Mz等效为一个正向载荷。

(3)Fx主要占比为正值,该方向为轴向载荷,且正向分量对轴承性能影响较大,因此等效过程中将Fx等效为一个正向载荷。

(4)Fy负向载荷占比远大于正向载荷,为保守计算,并模拟疲劳损伤不利的情况,等效过程中将Fy等效为一个负向载荷。

(5)Fz所有载荷分量占比均为负值,等效过程中将Fz等效为一个负向载荷。

基于上述分析,轮毂中心的LDD载荷可等效为表1所示的两组载荷,简化了轴承当量载荷的计算过程。

3 当量载荷计算

以风电机组常见的“球面滚子轴承+球面滚子轴承”轴系结构为例,对轴承当量载荷进行分析。传动链布局结构如图2所示,根据力的平衡方程得到式(2)~(7),求解方程组,得出作用在轴承上的轴向力和径向力。根据式(8)和式(9)[19]求解轴承径向合成载荷分量和轴承的当量载荷。

式中:A为浮动轴承;B为推力轴承;m为主轴;g为齿轮箱; 、 、e为轴承计算系数,一般由轴承制造商提供; 为轴承径向合成载荷分量,kN; 为作用在轴承上的轴向力,kN;P为轴承的当量载荷,kN。

4 试验载荷研究

4.1 加速寿命理论

Palmgren和Lundberg建立了能够计算轴承额定载荷和寿命的方法和公式,后经推导和大量轴承试验数据分析,获得Lundberg-Palmgren额定寿命计算公式,该公式于1977年修正为正式的国际标准ISO 281[19]:

式中: 为轴承加速试验时间,h; 为轴承加速试验载荷,kN; 为轴承加速试验转速,r/min。

由式(18)可知,通过提高试验转速nt和增大试验载荷PL,可实现缩短试验时间的目的。但试验载荷和试验转速不可能无限增大。载荷超过设计限值将导致材料发生塑性变形,转速超过限值会导致温升过大,超出加载限制时,将违背本文第1节所提到的试验准则。

4.2 试验转速限值

试验转速 由轴承性能决定,风电轴承试验转速限制可参考通用轴承标准[3]规定的极限转速的60%执行。

4.3 试验载荷限值

主轴轴承滚道和滚子之间为线接触,有[17]:

式中: 为轴承滚动体与滚道间许用接触应力,MPa,GL 2010[18]要求 ≤1650 MPa; 为轴承滚动体最大负荷值,kNm;l为轴承滚动体长度,mm;b为轴承接触面半宽,mm; 为最大径向试验载荷,kN; 为调心滚子轴承的最大轴向试验载荷,kN;Z为单列滚动体数目; 为轴承接触角,(°); 为径向载荷积分; 为轴向载荷积分。

将式(20)和式(21)代入式(9),可计算出试验轴承可承受的最大当量动载荷 。

5 方案验证

以某2 MW机组所用球面滚子主轴轴承240/600为例[20],对试验载荷限值推导过程进行说明。首先对轮毂中心二十年的LDD疲劳载荷进行处理,根据式(1)和表1计算得到两组等效载荷,如表2所示。为便于对比研究,表3给出了表2载荷作用下的轴承计算寿命。

根据式(2)~(8),计算作用到主轴轴承上的等效疲劳载荷,如表4所示。

式(19)中取 =1650 MPa,b=0.001 mm,l=100.2 mm。

计算得: =195 kNm。

进一步根据式(9)~(18)计算轴承的当量载荷和试验加载时间。其中轴承极限转速为670 r/min,额定转速为400 r/min。计算过程中nt=100 r/min,寿命L=1.09×108,计算结果如表5所示。

根据表5可得出如下结论:

(1)基于Qmax计算的最大试验加载方式并不唯一;

(2)当量载荷PL不变时,不同轴向和径向载荷对试验时间tt影响较小。

实际加载中,可根据试验台加载能力选择其中一组载荷进行加载,在保证试验准确性的同时,获得期望的试验时间。

上述结果为 =1650 MPa、nt=100 r/min

的情况。给出不同接触应力和转速情况下的试验时间图,如图3所示,为不同条件试验加载提供参考。

为进一步实际验证,基于上述试验原则完成加载试验,如图4所示。

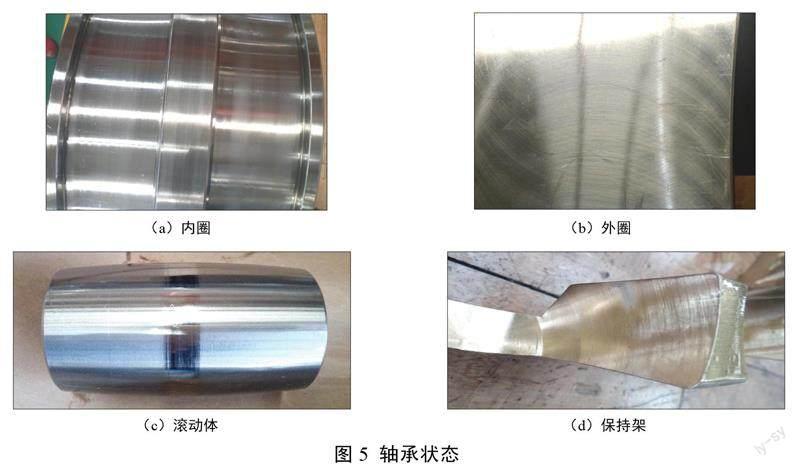

试验后对轴承进行拆解检查,结果如图5所示。可以看出,轴承内圈滚道与滚动体接触良好,轴承受径向和轴向联合受力,滚道存在无深度轻微磨损;轴承外圈与滚动体接触状态良好;滚子表面状态良好,中间区域存在与保持架产生的无深度轻微磨损;保持架与滚动体基础状态良好,与引导面接触正常,中间区域存在无深度轻微磨损。

经轴承制造商、整机厂和轴承研究所三方检查,确认轴承加速疲劳试验结果无异常,与轴承理论计算结果一致,轴承可以满足二十年寿命要求。

6 结论

基于大量典型风电机组载荷数据,本课题首先对传动链载荷分布特性进行研究,发现了传动链载荷的正负分布规律,提出一种将大量的LDD数据简化为两组数据的等效方法。然后,在保证轴承不发生塑性变形的前提下,以滚动体与滚道间最大许用应力作为约束条件,逆向推导得到加速试验载荷的限值要求。最后通过轴承加速疲劳寿命试验对上述过程进行验证,试验结果与计算结果一致,满足二十年设计寿命要求。

本次轴承试验仅基于球面滚子轴承进行验证,轴承型号相对单一,试验样本偏少。后续需要增加轴承类型,通过大样本试验数据积累,提高本试验理论的泛化能力。

参考文献:

[1]梁勇. 风电机组主轴轴承的疲劳寿命预测[D]. 兰州:兰州理工大学,2013.

[2]王全清,何加群. 我国风电轴承市场大有可为[J]. 电气制造,2009(2):24-25.

[3]Stief M. Stress analysis and modal analysis of the largest bearing test rig in the world-Astraios[C]. Simulia Community Conference,Providence,RI,May. 2012:15-17.

[4]NTN Corporation. Installation of "WIND LAB" Testing Machine for Wind Turbine Extra-large Bearings[EB/OL]. (2014-07-30)[2022-11- 17]. https://www.ntnglobal.com/en/news/press/news201400061.html.

[5]Clemson in Charleston. Wind Turbine Test Beds[EB/OL]. (2016- 04-27)[2022-11-17]. https://www.clemson.edu/cecas/departments/ charleston/energy/wind-turbine-test-beds.html.

[6]Editorial Team SKF Wind. Up to the test? New test center for wind turbine main bearings[EB/OL]. (2017-07-22)[2022-11-17]. https:// windfarmmanagement. skf. com/up-to-the-test/.

[7]劉帅,苗向文,刘松超. 风力发电机组主轴轴承试验装置:CN201811842U[P]. 2011-04-27.

[8]刘贝贝. 兆瓦级风电变桨偏航和主轴承试验机的研制[D]. 大连:大连理工大学,2013.

[9]尤明超. 基于CompactDAQ的中介轴承试验台监测系统的开发[D]. 大连:大连理工大学,2014.

[10]陈强. 15MW风电试验台液压加载系统设计[D]. 大连:大连理工大学,2016.

[11]钱雪. 风电主轴轴承试验机的设计分析[D]. 大连:大连理工大学,2016.

[12]张俊峰. 风电主轴承试验机结构与液压系统的设计分析[D]. 大连:大连理工大学,2019.

[13]田琳. 风电主轴轴承试验机设计[J]. 哈尔滨轴承,2018,39(2):25-27,33.

[14]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 滚动轴承 风力发电机组主轴轴承:GB/T 29718-2013[S]. 北京:中国标准出版社,2014.

[15]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 滚动轴承寿命与可靠性试验及评定:GB/T 24607-2009[S]. 北京:中国标准出版社,2010.

[16]全国滚动轴承标准化技术委员会. 滚动轴承 寿命及可靠性试验规程(内部使用):JB/T 50013-2000[S]. 2000.

[17]HARRIS T A,KOTZALA M N. 罗继伟,马伟,等,译. 滚动轴承分析[M]. 北京:机械工业出版社,2009.

[18]Germanischer Lloyd. Guideline for the Certification of Wind Turbines[R]. Hamburg:Germanischer Lloyd,2010.

[19]ISO 281:2007,Rolling bearings—Rolling Bearings Dynamic Load Ratings and Rating Life[S]. 2007.

[20]国电联合动力有限公司. UP2000风力发电机组主轴轴承技术规范[Z]. 北京:国电联合动力有限公司,2014.

[21]ISO 16281:2008,Rolling bearings—Methods for calculating the modified reference rating life for universally loaded bearings[S]. 2008.