大型半潜船可伸缩全回转推进器安装工艺

2023-08-18刘伟何力朱见华吴锋锋

刘伟,何力,朱见华,吴锋锋

(招商局重工(江苏)有限公司,江苏 南通 226116)

半潜船经常在海洋尤其是深海海域中进行作业,通常采用DP动态定位系统,通过控制主推进器、侧推进器及可伸缩全回转推进器使船舶稳定定位在预先设定的位置。可伸缩全回转推进器可以收到船壳以内,以降低航行时的阻力和码头靠泊时的吃水,目前主要是在船台或船坞内安装或在海上进行水下安装。在海上进行水下安装时需要进行海域的选址,还要雇用吊装推进器的浮吊、辅助拖船等,同时海上安装推进器的不确定性因素较多,如水下能见度、潮流、台风等天气因素[1],无法确保安装时间,所以海上安装推进器风险性极大[2]。在船台或船坞内安装可以避免在海上安装的不利条件,最大程度上节省成本和缩短安装时间[3-6]。

某大型半潜船是采用四岛式、钢质、全电焊、无常规艏楼和方型船尾船型,且具备DP2动力定位功能的半潜打捞工程船,全船配备2个轴系主推进器、3个侧推进器及2个可伸缩全回转推进器。当航行时只有2台轴系主推进器工作,伸缩桨处于缩回状态;当船舶需要动力定位时,2台伸缩桨伸出船底板,可通过转舵系统实现360°全回转。但半潜船的设计为四岛式,在作业过程中会出现较大程度的变形,因此对推进器的安装精度等有较高的要求。

1 可伸缩全回转推进器参数及构造

1.1 参数

见表1。

表1

可伸缩式推进器的设计功率和推力满足船舶DP-2的定位要求,能够长期稳定运行,同时推进器轴桨密封及升降导轨轴承密封还需满足在最大下潜深度30.8 m时的密性要求。

1.2 构造

推进器主要包括推进器主体、桨轴密封、螺旋桨齿轮箱、液压升降系统、液压泵站、升降导轨及拖链,以及滑油系统等主要设备系统。

1.2.1 推进器主体

本体上集成有液压转舵系统、液压转舵油柜、滑油系统、升降液压油系统。

1.2.2 桨轴密封

型式:唇形密封;

密封圈:不少于3道氟橡胶;

衬套:镀防磨涂层不锈钢。

桨轴密封由内部密封和外部密封双密封组成,外部密封可通过泄放中间密封或安全腔内的密封油进行例行监测分析磨损状况,外部轴向密封可在不拆解齿轮箱的前提下进行更换。

1.2.3 螺旋桨齿轮箱

型式:吊舱式流线型;

壳体材料:铸铁;

齿轮材料:锻钢;

轴承:小齿轮侧和伞齿轮侧设滚动轴承,轴向推力由推力轴承承受。

1.2.4 液压升降系统

包括液压升降装置、导向装置、控制阀、锁紧装置、马达、启动器、控制板等装置。

1.2.5 液压泵站

推进器伸缩机构配1套液压动力泵站。液压泵站功能如下:推进器升降控制、初始锁止阀、操作锁紧装置。液压泵站配2台电动液压泵,正常工作1用1备。1只足够容量的液压油箱带液位报警开关。系统配齐所必要的控制阀、液压组件等。

1.2.6 升降导轨及拖链

伸缩推电缆、油管、气管应集中布置在拖链中。同时配齐拖链、导轨与船体连接固定的所有附件。

1.2.7 滑油系统

系统包含2台(1用1备)带滤器的电动齿轮循环泵组(带起动箱)和 1 套滑油冷却器,用于强制润滑。带用于控制、监测和报警的压力传感器、滤器压差开关、温度传感器、液位传感器、连接软管等。

2 安装要求及工艺

2.1 安装前准备工作

1)了解并掌握伸缩推安装的所有设计图样及产品安装使用说明书等技术文件,必须按技术文件要求进行安装。

2)设备的附件应完整,其产品名称、规格、型号、数量、安装孔径、设备尺寸等信息必须与设计图样要求一致。

3)检查所有管口、螺纹接头、道门及其他平面连接处的清洁和防锈封堵状态。

4)安装人员应熟悉所安装设备的性能及安装要求,熟悉伸缩推工作资料及本工艺的要求,同时应具备专业知识并经过专业培训。

2.2 安装程序的确定

根据设备的到货状态,各零部件相对于船体结构的关系,以及根据船体分段的建造进度,确定可伸缩全回转推进器的安装顺序如下。

1)安装舵桨。

2)升降油缸安装及对中。

3)升/降操作。

4)使用机械对中工具对中。

5)安装箱式密封。

6)可脱离轴的对中。

7)安装中间轴承。

8)安装驱动电机及弹性联轴节。

2.3 安装关键技术

2.3.1 舵桨的安装

将可伸缩全回转推进器的舵桨安装至围井,检查密封表面的直线度和平面度,平面度的测量结果需要发送至推进器厂家,经厂家确认无误后,安装O型圈至围井法兰槽,并在法兰机加工面涂密封胶,形成垫片或类似的保护表面,通过螺栓旋紧围井盖和围井底座,并在法兰上安装两个锥形定位销。

2.3.2 升降油缸安装

升降油缸在安装过程中,主要分为升降油缸底部安装至船体结构与升降油缸对中两部分。

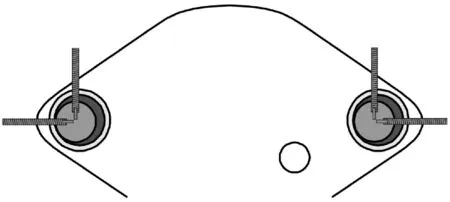

1)升降油缸底部安装至船体结构。在焊接升降油缸支撑前,首先进行全回转推进器垂直对中并使升降油缸底部位于正确位置。在升降油缸底部和船体上焊接临时顶升螺栓或螺纹杆,使推进器在底部时可以移动至升降油缸底部。其中1个顶升螺纹杆与螺旋桨轴同向,另1个与螺旋桨轴成90°角,见图1。

图1 升降油缸对中定位支撑杆

2)升降油缸对中。升降油缸可以通过单元自带的液压油缸和提升泵完成对中工作,并使升/降在本地控制的时候连接供货的启动箱至安全装置,并进行对中前的检查与准备。

①检查单元内是否充满油,需充满。

②检查液压泵马达的交流电压通过开关连接电源。

③启动马达,检查转向和箭头指示方向是否一致,并运行马达1~2 s,检查马达转向过程中是否有放气。

④检查可脱离中间轴已经脱开,若未脱开需将其脱开。

⑤复位弹簧组件可以留在推进输入法兰侧。

⑥通过旋开压力表的螺栓,从压力表的接口处排出油缸内的空气。

完成检查及准备工作后,需准备3段管子(A、B、C)见图2,其强度可以支撑整个单元的重量,并使其处于上部位置,在安装或读取百分表计数时,管支撑一直处于工作状态,需保证安装或读取百分表计数时的安全,不得用作其他用途。

图2 钢管的支撑位置

确保可脱离轴下面推进器的安全钩已脱开,检查导向杆内是否存在金属屑,清洁并涂油。

2.3.3 对中

1)当提升单元在底部位置时,使用管子A进行支撑,同时在导向杆1(G.R.1)处,沿X与Y方向各安装1个螺丝杆,在导向杆2(G.R.2)处,沿X与Y方向各安装1个螺丝杆。并安装2个百分表,设置好零位,使指针可以有空间向+/-方向移动,读取千分表的数值并记录方向,读数完成后移掉支撑管。

2)提升单元至中间位置,使用管子B进行支撑,读取千分表的数值并记录方向,读数完成后移掉支撑管。

3)提升单元至上部位置,使用管子C进行支撑,读取千分表的数值并记录方向,读数完成后移掉支撑管。

4)安装导向杆支撑,将百分表设置至0位,同时调整两个螺丝杆,以保证全行程的对中极限偏差不超过1.5 mm。

5)再下降至不同支撑管位置处,读取百分表的数值及方向,重复升降几次。

当推进器在上部位置时,才可以调整导向杆支撑,调整结束后用塞尺检查支撑与对应的上部传动铜套之间的间隙。

2.3.4 升/降操作

在进行升降操作时需保证推进器单元处于升降状态,当推进器单元处在升高方向时本地控制板的指示器会有显示,通过本地控制板的开关,可以控制提升泵,实现可伸缩推进器的提升或下降工作。

2.3.5 机械对中工具对中

由于推进器的安装是在船坞阶段,无法进行伸缩推全行程校中,需使用机械对中工具进行校中。校中结束后,提升液压缸进行固定。当船舶下水后,再使用此安装工艺中介绍的方法进行校中。校中工作全部结束后,导向杆位置需满足本工艺要求,导向杆方可固定,导向杆的位置要求非常严格,通常会出现如下几种工况。

1)图3所示为较好工况,是实践中较为普遍的一种工况,当升降时转动油缸,升降时单元的重心方向会有一点倾斜,此时导向杆在上部位置时朝同一方向接触轴套。

图3 导向杆较好工况

2)图4所示为理想工况,单元的中心会自然的向下倾斜,使轴套没有摩擦。

图4 导向杆理想工况

3)图5所示2种工况均为错误工况,未使得导向杆朝同一方向接触轴套,会使导向杆外压,在升降操作时会磨损轴套。

图5 导向杆错误工况

完成对中后,焊接油缸下部支撑和油缸下端,并拆掉顶升螺栓和螺纹杆。

2.3.6 安装箱式密封

安装箱式密封后,由于船舶还未下水,需轻轻锁紧,当船舶下水后完成最终锁紧,同时需要检查锁紧环的平面度。打开连续的润滑脂接头,注满润滑脂并让空气排出。

2.3.7 可脱离轴的对中

当升降油缸的对中结束并焊接好升降油缸的下部支撑以及导向杆支撑后,进行可脱离轴的对中。可脱离轴来货时与本体成套,对中前需将其拆掉,需注意以下事项。

1)确保支撑柱接触表面没有油漆。

2)确保推进器平衡的贴于4个支撑柱上。

3)合上安全钩(脱轴装置的一部分)并测量钩与基座之间的间隙,间隙应在0.5~1.0 mm之间,检查安全钩可以自由操作。

4)检查升降油缸没有压力(0 Pa)。

5)连接百分比表并读取从轴线到推进器输入法兰的水平和垂直方向读数,转动法兰并移动中间轴来获取测量值,多次检查直到测量值在最大允许公差为0.1 mm~0.2 mm范围内。

2.3.8 安装中间轴承

可脱离轴对中结束后,安装中间轴承。在调整中间轴承时,需保证中间轴承外壳与中间轴承偏差小于0.3°。固定垫片基座间隙应不大于0.05 mm,测量中间轴承底座与公共基座上固定垫片之间的间隙,并配置相应的调整垫块,其上表面平面度为0.05,保证垫片接触面积70%以上,接触均匀,色油点不小于3点,0.05 mm塞尺允许插入的深度不大于10 mm,最终用厂家提供的螺栓进行紧固,预紧力矩为400 N·m。

2.3.9 安装驱动电机及弹性联轴节

对电机轴与中间轴进行轴向、径向、角度对中,并确认对中工作满足设计的要求,对中完成后进行联轴节的安装工作。其中固定垫片基座间隙不大于0.05 mm,测量中间轴承底座与公共基座上固定垫片之间的间隙,并配置相应的调整垫块,保证垫片接触面积70%以上,接触均匀,色油点不小于3点,0.05 mm塞尺允许插入的深度不大于10 mm,最终通过船厂自备的螺栓进行紧固,预紧力矩为3 200 N·m。

当伸缩推本体与中间轴承、驱动电机安装结束后,再次检查伸缩推本体与中间轴,中间轴与驱动电机的对中,必要时需进行修正。完成安装、检查及修正后,通过安装脱轴装置进行脱轴。

3 结论

可伸缩全回转推进器的安装是半潜船项目的重大节点,也是建造过程中的一个关键环节,此类推进器的设备复杂,安装精度要求高,同时需要多工种的协同配合。在安装方案的编制阶段以及最终的实施过程中困难重重,但是在各方的共同努力下,对每一个安装环节不断推敲,制定了安装前的准备、安装顺序的确定以及安装关键技术等细节内容,成功编制出一套合理、高效、安全的可伸缩全回转推进器安装工艺,可以减少在安装过程中的失误,缩短安装作业工期。大型半潜船可伸缩全回转推进器安装完成后,调试表明其操纵性良好,升降系统和回转系统操作流畅,验证了本安装工艺具有高度的可行性。