7 000车双燃料汽车滚装船LNG燃料舱布置设计

2023-08-18郭歌王荣威王强生卢俊霖武文杰杨卓懿

郭歌,王荣威,王强生,卢俊霖,武文杰,杨卓懿

(1.招商局金陵船舶(威海)有限公司,山东 威海 264200;2.山东交通学院 船舶与港口工程学院,山东 威海 264200)

汽车滚装船(pure car&truck carrier,PCTC)建造技术较为成熟。2022年某造船公司为新加坡船东设计建造的7 000车双燃料PCTC开工。该船为超巴拿马型PCTC,采用LNG燃料驱动,可使用清洁能源[1]。由于要在车辆舱间布置存储LNG气体燃料罐,使该区域结构变得更加复杂,为此,根据LNG燃料舱展开设计分析。

1 船舶概况

7 000车双燃料PCTC共设15层甲板,其中4层为活动甲板,各层甲板通过固定/活动坡道连接,装载高效灵活。LNG舱在4甲板下,前后布置2个巨型LNG存储罐基座承载LNG罐体。

该船主要参数:总长199.90 m,垂线间长195.60 m;型宽38.00 m;型深15.50 m;设计吃水8.60 m;载重量70 450 t;最大航速19.5 kn;入级DNV。

目前汽车滚装船强横梁和强肋骨的连接有刚性设计和柔性设计[2]。该7 000车PCTC装车甲板12层,因型深大,导致重心高、迎风面积大。为降低重心,同时为追求最大甲板层高,需要压缩甲板横梁和纵桁的高度,这会导致其刚度大幅削弱。为提高刚度和解决不占用车道,干舷甲板以上采用不设置半舱壁的半刚性设计,通过加大肋骨,均匀提高强框横向强度抗击挠曲变形,由此替代半舱壁。干舷甲板以下结构采用传统刚性设计,同时干舷甲板下的水密舱壁加强了该区域刚度。

在舱室的布置中,甲板强横梁与纵桁的尺寸,会受到甲板间净高限制。为减少强横梁及纵桁的跨距以减少甲板变形,在货舱内设置1~2排支柱,承受来自各层甲板的集中载荷。为应对支柱上、下端支点附件甲板架构出现高应力,将其布置在结构十字交叉点。同时支柱也不能影响活动甲板、升降平台,以及斜坡道开口位置。

2 LNG燃料舱舱室布置分析

2.1 布置方案

根据不同的设计方式和标准,独立气罐分3类:A、B、C型,组成非船体结构的构成部分,呈自持式[3]。该船采用C型独立LNG液罐,目前这类型液罐设计制造技术成熟,具有舱内耐压能力强、装置简单和造价低等优点。

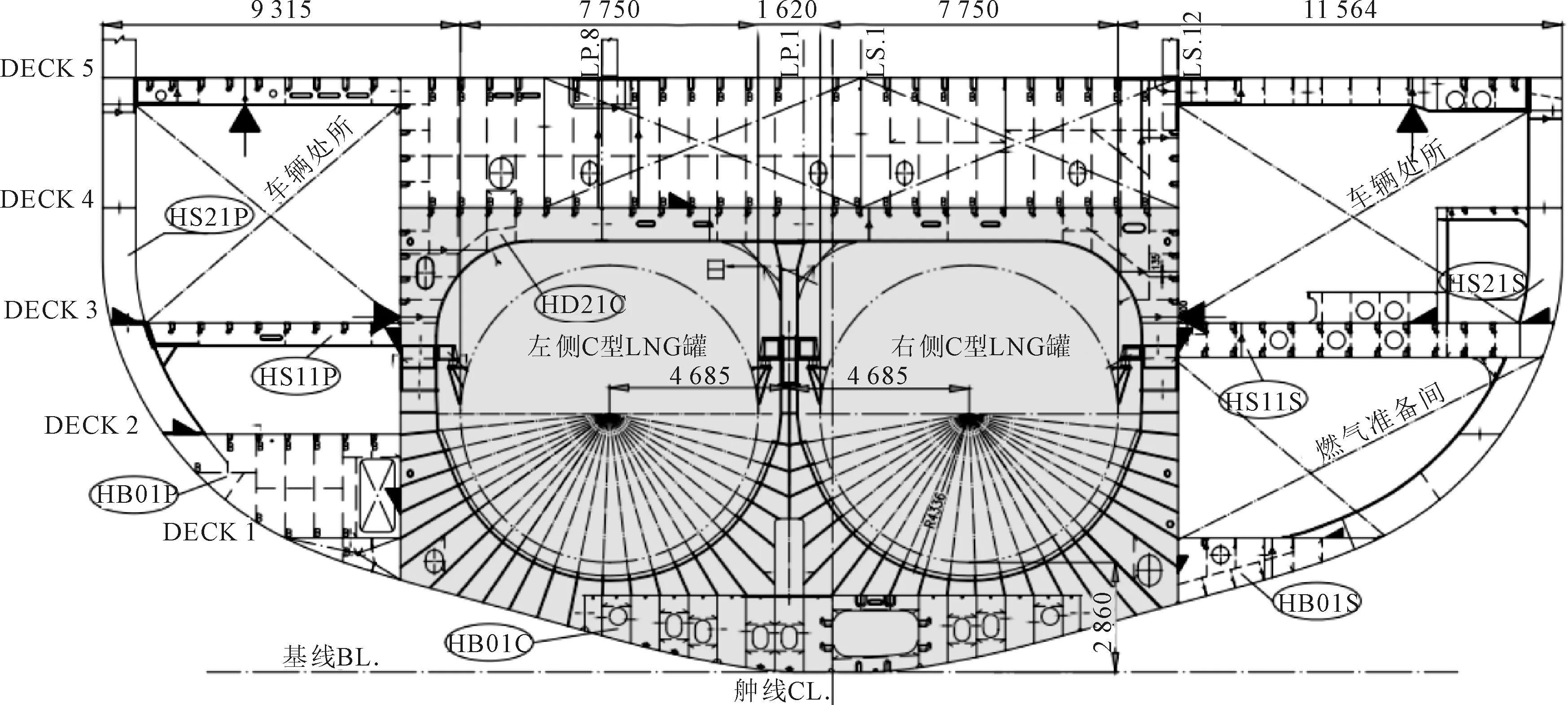

C型LNG燃料舱布置是设计的难点,基于燃料舱及双燃料特点,对其布置进行综合考虑。基于PCTC型深大,重心高、迎风面积大,将罐体布置在4甲板以下、以降低其重心,提高稳性;机舱前壁FR55之前,向艏止于车辆舱FR115,设计独立存储LNG罐体的舱室结构[4]。

2.2 结构设计

独立液货舱结构通过支撑结构与主船体结构连接,不参与船体总纵强度,不承受主船体上的载荷。

对边舱、舷侧、双层底采用纵骨架式结构,双层底船体纵骨间距不超过肋骨标准间距,纵向结构向艏艉延伸,肋板每隔三档间距设置,以保证其强度。双层底即要满足干散货船的基本要求,又要满足液罐鞍座布置强度要求,因此纵桁结构根据燃料舱室结构进行加强处理。

由于LNG罐体结构通过相关构件固定连接至船体,所以液罐对船体强度不起作用。同时液罐舱室凸出与船体多层甲板,向艏终止与燃料舱前壁FR115,形成独立舱室,船体总纵强度有所削弱。所以舱室内部采用平面板架结构形式,通过纵骨和纵横舱壁来保证其强度和刚度。

3 LNG燃料罐鞍座布置及设计

鞍座在LNG燃料舱中主要作用是支撑LNG罐体,以及防止罐体移动或转动。由于鞍座是专门为LNG燃料罐而设置的基座,需按照不同类型的液罐设计[5]。该船采用C型液罐,所以鞍座及关联结构是基于C型罐体设计。LNG燃料舱及鞍座结构见图1。

图1 LNG燃料舱及鞍座结构

3.1 LNG罐体鞍座布置

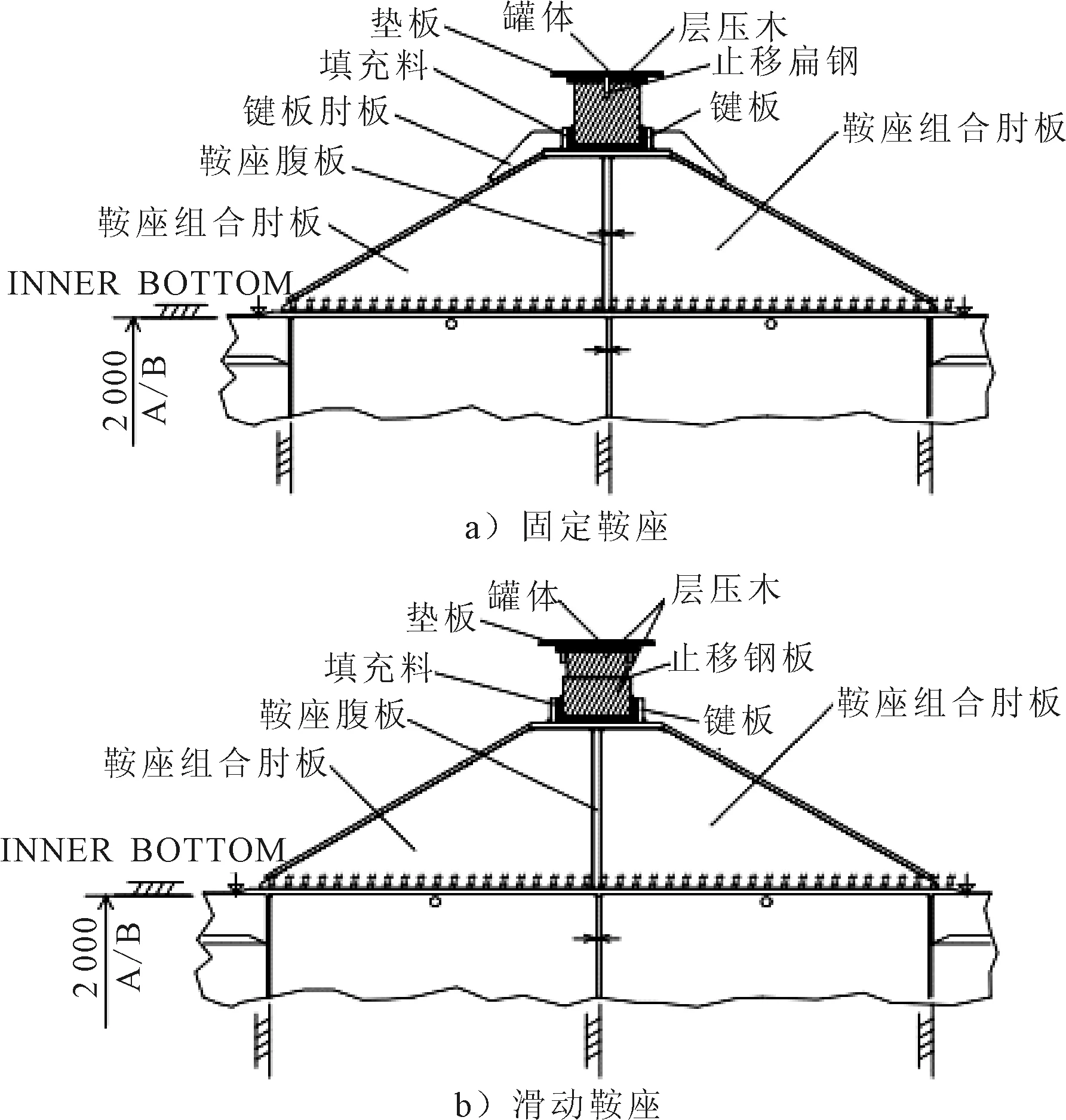

由于车辆上下通行及右舷布置双向坡道,所以LNG燃料罐沿船长方向不对称并列布置,鞍座在FR67、FR103布置两档,支撑LNG罐体。由于装载液化天然气会产生热胀冷缩变形,所以设置固定鞍座和滑动鞍座。该船一部分鞍座与内底板结构相连接,另一部分与纵舱壁相连接,成为燃料舱结构组成部分。因为鞍座是用于安装固定LNG罐体,所以需要保证其在船舶横摇或纵摇时的稳定。

由于液罐承受纵向和径向载荷分布,鞍座的结构应具有足够的强度和刚度,所以有纵向和径向支撑构件支撑罐体和防止其移动及转动。为有效阻隔热传导,鞍座与罐体之间有压木连接,层压木的上下分别使用填充料将其固定在鞍座面板和筒体钢板上。横向构件由肋板和面板组成,径向构件由纵隔板等构件组成。双燃料滚装船LNG燃料罐鞍座结构与安装见图2。

图2 两型双燃料滚装船LNG燃料罐鞍座示意

3.2 鞍座载荷分布特点及设计应对

鞍座承受的载荷主要有货物载荷、船舶运动载荷、结构自重、海水压力、LNG罐体及液体碰撞工况下动载荷及破舱工况下LNG罐体承受的浮力等。由于鞍座受力复杂,合理地根据受力情况设计鞍座及布置是设计关键。

1)纵向载荷布置。船舶纵摇或碰撞工况下,因存在层压木和鞍座面板之间的摩擦力,纵向动载荷由鞍座面板、面板键板及键板肘板承担。设计时,考虑纵向动载荷由固定鞍座的键板和键板肘板承担,使纵向载荷在鞍座包角范围内均匀分布。

2)径向载荷分布。鞍座承受的LNG液罐载荷成正弦(余弦)函数分布,因此液罐与层压木之间通过填充料粘合,并且需设置止摇装置。同时需在径向载荷分布关联位置进行补强。

3.3 鞍座设计

该船采用C型LNG罐体,呈单圆桶形,因此鞍座面板设计为圆弧形。根据工况设计,假设船舶横摇达30°时仍需要有效支撑,因此鞍座端罐体支撑范围取圆周角150°,根据径向分布特点,鞍座肘板以罐体圆心呈发散布置。在船体横摇时,横摇产生的周向载荷由鞍座面板中心的止摇构件承受。此外罐体左右两侧需要设置止浮装置,以保证燃料舱破舱时,避免空燃料罐受海水浮力引起的向上载荷[6]。止浮装置层压木与鞍座支撑结构之间需要留一定间隙,以保证止浮装置与支撑结构不接触,当破舱进水时受浮力作用罐体上浮,罐体支撑构件与止浮装置接触啮合发挥作用。

3.4 鞍座周围船体结构补强

鞍座周边的船体结构,除了需要按照规范单独进行强度校核外,还应该考虑鞍座在燃料罐作用下对附近船体结构的影响[7]。设计时,对双层底及燃料舱强肋骨贯穿孔增加水密补板,最终通过有限元模型计算验证其强度。

4 分段划分方案

最初分段划分时,将鞍座与LNG罐体相关部分独立出来分别设置编号,总组安装,但是综合考虑到分段的建造方式、扩大先行、精度要求等,最终将鞍座与分段合并一体化设计建造。

5 船体生产设计

5.1 船体建模

设计软件采用AVEVA Marine(AM),A M船体用户主要工作就是创建船体模型,AM系统的核心也就是产品模型数据库[8]。各种船体图纸、下料信息是创建船体模型后的副产品。由于船体建模是设计的基础,也是其他专业设计背景,需做到“模型准确,关系清晰,语句简练,检查方便”。

1)LNG燃料舱结构建模。根据船体分段划分所在象限创建船体外板、内底板、肋板等组成分段单元。利用AM系统中的Hull Basic建立船体和定义的规定,在Hull Fairing船体曲线并光顺,得到外板曲面;在Hull Crured Modelling建立外板、纵骨等;在Hull Planar Modelling建立全船所有的平面板架和型材,其中包括工艺信息。LNG燃料罐及船体舱室3D模型见图3。

图3 LNG燃料罐及船体舱室3D模型

2)LNG燃料液罐鞍座建模。鞍座分段上的加强板数量多,工作量大和繁琐,通过观察比较,有规律可循。如通过拷贝板架,计算空间点,修改新的3点坐标,运用Fillet Cure创建曲线,实现板架移动,提高了速度和准确度。如图4所示首先通过3点坐标确定一个面,其次改变所在剖面1~2拓扑点,曲线CUR引用拓扑点改变边界,运用语句快速建模。鞍座肘板建模示意于图4。

图4 鞍座组合肘板建模

5.2 分段工作图设计

进行船体生产设计,用AM系统中的Hull Planar Modeling从船体模型中提取剖面信息,同时加上场地设备能力以及外专业委托的开孔、加强等信息内容。船体建模后,根据详设、分段划分等,用AM中Draftting设绘工作图。

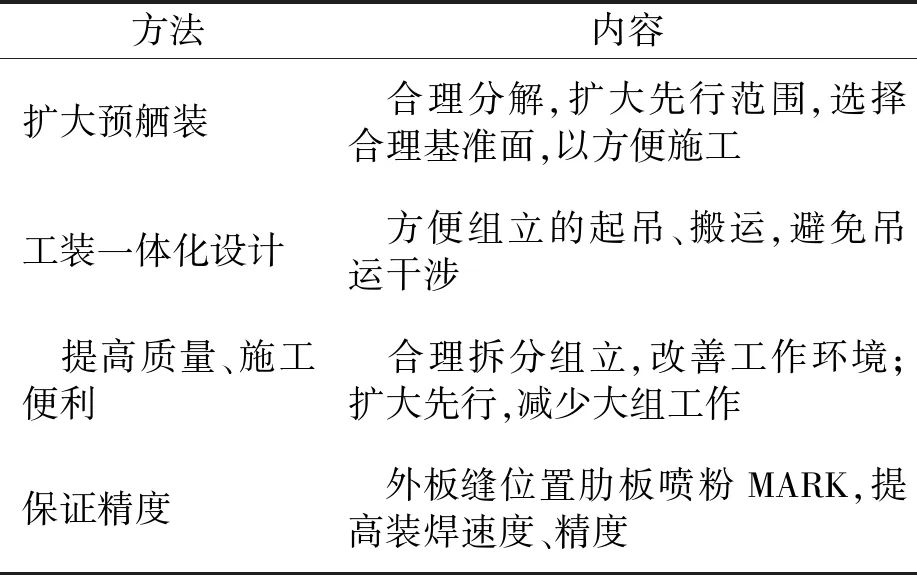

5.3 船体分段工作图组立详细装配程序设计

分段组立划分是以分段划分为基础,建立每一个分段从小组立、中组立、大组立三个阶段所有零件、部件、组件装配关系和先后顺序[9]。设计的组立顺序应与生产流程一致,并适应造船公司设施、场地布置等。从零件切割到组立成型,预舾装等,都需综合考虑。DAP设计策划见表1。

表1 DAP设计策划

对于燃料舱详细装配程序(detail aseembly procedure, DAP)设计方法,分析LNG舱室结构特点,然后进行拆分。对分段中组分解拆分见表2。

表2 分段中组立分解

其大型中组立阶段阶段是以内底板为基面反造,形成大型中组立双层底,后与曲面中组立大组,再次安装中组立纵壁,最后依次安装鞍座及剩余散装件等。

6 精度管理

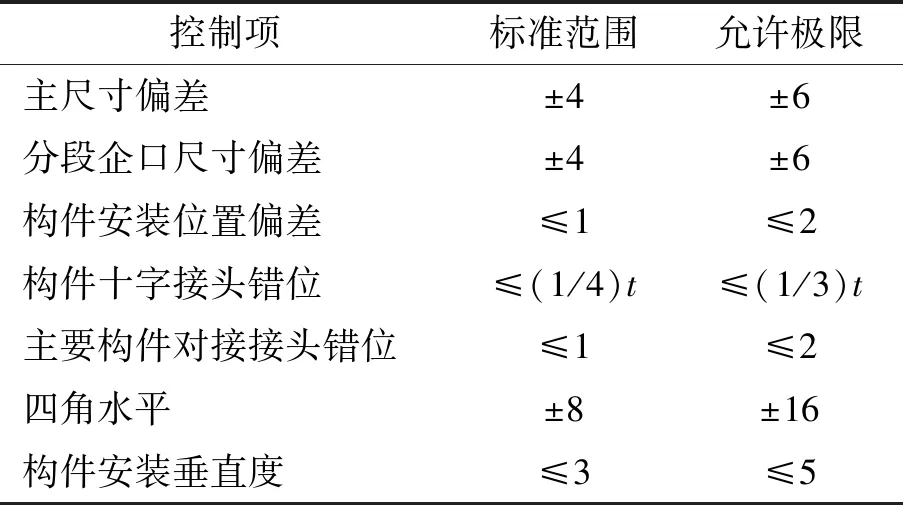

该船采用鞍座与分段载体一体化设计,同时燃料舱区域结构、鞍座、LNG液罐三者精度有配合关系(见表3),因此需要从分段和鞍座的下料、加工、装配、焊接等工序进行控制。

表3 分段精度控制 mm

鞍座组立在分段阶段安装,其优点是扩大了先行范围、工艺路线缩短、总组周期降低及作业空间得到改善,符合现代化造船分时分道理念。但是对安装精度要求很高,是重点控制区域。

7 结论

1)根据汽车滚装船特点,在4甲板之下以不对称方式布置液罐,降低船舶重心,提高了稳型,方便了车辆通行。采用独立C型液罐,排并列布置,分析鞍座与船体关系,实现了鞍座和船体结构设计。

2)进行生产设计、组立分解、精度管理,解决了船体和鞍座设计难点,掌握了其设计建造技术。进行DAP合理分解,清楚表达了组立程序;考虑了制造中的工艺问题,依此设计,完成了零件托盘划分和数据生成,为生产提供了准确信息来源。