焊接机器人全自动焊接刀盘扭腿

2023-08-16杨鼎,吕崧

杨 鼎,吕 崧

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 概述

焊接机器人在工业制造中的应用:开发并建立焊接机器人自动化柔性焊接生产线,并针对盾构机刀盘的结构特点,研发集成适用于盾构机刀盘等复杂构件的自动化焊接装置及其附属配套设施;建立机器人焊接控制系统存储数据库,完成为不同焊接位置提供合理的多层多道焊接参数,在焊接过程中实现自动排焊。焊接机器人与传统人工操作焊接相比,具有高效、自动化及抵抗恶劣工作环境等优势,是焊接加工史上的重大变革,其应用及发展前景巨大,世界各科技先进国家都在加大研究力度,使得焊接机器人的应用越来越向智能化及多元化方向发展。目前我国正由制造业大国向制造业强国迈进,急需提升产业加工手段,通过应用研究和二次开发,实现技术创新,提高我国制造业在国际市场的竞争力。经检索查新,对于工业焊接机器人集成技术对于盾构机刀盘等结构复杂单元体上的应用,率先掌握工业焊接机器人在大厚度钢板与结构复杂单元体中的应用,拓展焊接机器人的应用领域。

2 工艺特点

(1)盾构机制造使用机器人技术,对工件的焊接,可以大大提高焊接质量,避免了由于人员技能水平的高低而产生的焊接质量差异。同时降低了工人的劳动强度,对于提高生产效率起到积极促进作用。

(2)基于激光扫描反馈、自适应和智能寻位系统,对坡口一次扫描即完成合理焊接路径规划,实时反馈并自动整合数据,优化焊接过程,形成吻合实际焊道变化的焊接路径及工艺,实现中厚板多层多道焊缝的全自动化焊接,提高了焊接效率。

(3)目前在国内外焊接领域,焊接机器人主要用于薄板焊接,薄板焊接大部分对焊接质量要求不高,焊接无需熔透。对于中厚板焊接应用较少,中厚板的多层多道焊接主要以第一道焊缝为基准,根据坡口尺寸,多次采用坐标偏移的方法完成多层多道的焊接,随着焊接过程的进行,焊接变形导致坡口尺寸发生变化,需要不断修正偏移量,致使焊接效率低下,焊接质量难以保证,主要焊接厚度20 mm 以下的板材。

(4)以盾构机刀盘扭腿焊接为例,工件厚度均在80 mm 以上,坡口填充量巨大,基于激光扫描系统和焊缝自适应规划系统,通过对焊接坡口实施一次扫描,可一次完成合理的焊道规划排布,通过建立焊接数据库,实现整条焊缝的全自动化焊接。焊接过程中伴有电弧跟踪,可实时调节焊接参数,同时大脉冲保证了焊缝的大熔深,大大提高了焊接质量和焊接效率,经济效益明显。

3 刀盘扭腿全自动焊接

3.1 施工工艺流程

图1 施工工艺流程图

3.2 焊接工艺评定试验

3.2.1 焊接试板

焊接材料选用Q345B,焊接试板尺寸均定为20 mm×300 mm×500 mm,对接试验试板采用平焊位,非对称Ⅹ型坡口,坡口角度60°。

3.2.2 试样制备

表1 试块规格参数表

3.3 建立焊接数据库

通过对不同的板厚进行实验探究,具备常用20 mm~180 mm 板厚、V 型坡口或双边 V 型坡口,坡口角度40°~65°形式的多层多道焊接数据库,实际项目工件焊接可以直接调用数据库数据进行焊接。

图2 焊接数据库

3.4 工件焊接

3.4.1 扭腿工件

主要针对刀盘扭腿部件进行自动化焊接研究,选取了刀盘结构中较为具有代表性的两种扭腿部件,最大坡口角度达到50°,2 mm 钝边,2 mm 组装间隙,板厚均在80 mm 以上,坡口形式较为复杂且焊接填充量大。图3 为箱型扭腿工件,图4 为环座扭腿工件。

图3 箱型扭腿

图4 环座扭腿

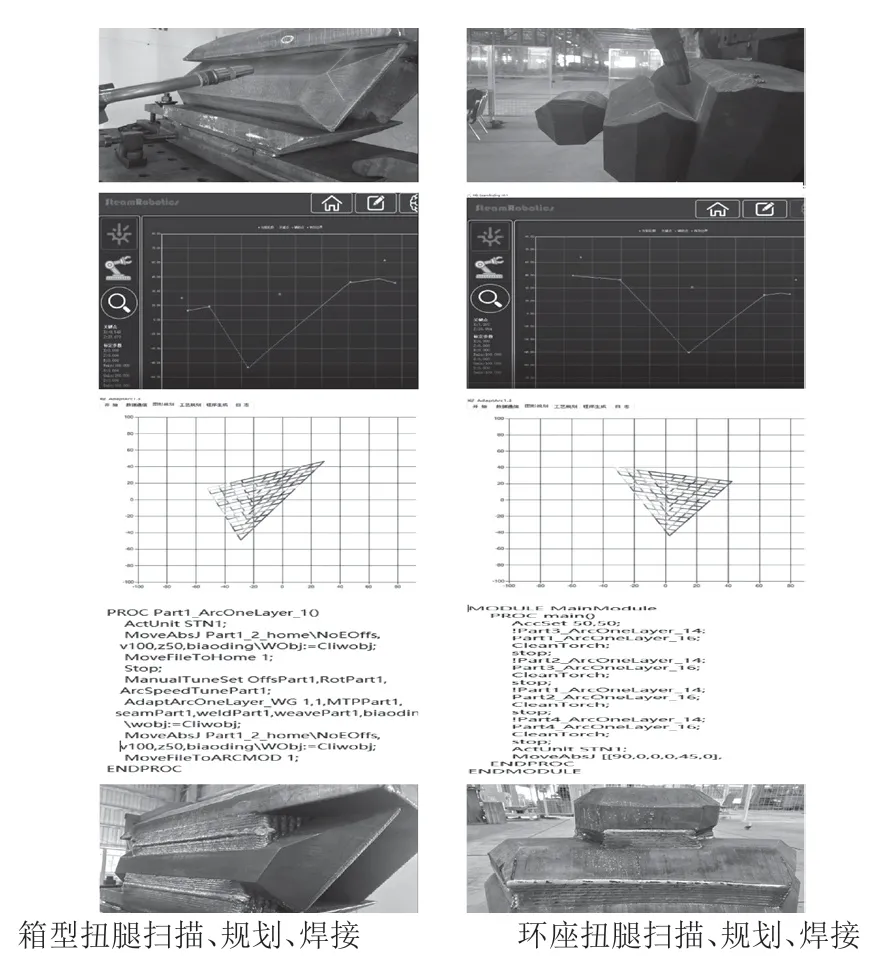

采用激光对箱型扭腿和环座扭腿工件焊接坡口进行扫描读取坡口截面数据,扫描过程为间隔性读取截面,读取的截面数据传输给自适应规划系统,规划系统对激光扫描获取的截面数据进行分析筛选,将获取的有效截面进行整合规划自动排列焊层焊道。

箱型扭腿共有4 条焊缝,其焊缝为直线焊缝,每条焊缝两端均为渐变行坡口,每条焊缝扫描1 次共扫描4 次。环座扭腿共有8 条焊缝,其焊缝为弧形焊缝,每条焊缝扫描1 次共扫描8 次。

3.4.2 机器人的焊接编程

首先要进行准备工作:传感器已进行了正确的标定;上位机软件已连接上传感器(通过开关激光验证)。编程操作步骤:

(1)新建一个例行程序,示例中命名为FindingTest。程序中的运动插补指令必须指定一个已标定的工件坐标系(在工件附近即可)。当创建了一个新程序或修改了现有程序后,必须以运行模式手动进行试运行。

(2)添加初始化指令,添加指令>Common>ProCall>INI,然后确定。

(3)设置参数MeaEnable 值为TRUE,CorrEnable值为FALSE,示例ProgramID 值为10。

(4)记录一个安全位置,插入MoveJ 指令,手动操作机器人移动至测量位置,将上位机软件设置成手动模式,打开激光,分别设置参数工件编号和任务编号、相机曝光强度(轮廓清晰)、算法类型。

(5)记录机器人位置,插入MoveL(MoveJ) 指令,圆滑过渡半径设置为fine,速度根据现场情况设置,机器人在测量位置尽量不发生抖动,如有必要添加一个等待时间0.5 s(等待时间视现场情况而定)。

(6)添加测量指令,选择添加指令>Common>ProCall>MEASURE,然后确定。

(7)设 置 参 数PartID 值 为1,TaskID 值 为2,PointID 值为1。

(8)重复步骤4~7 记录测量点2 和3。

(9)插入修正指令,添加指令>Common>ProCall>CORR3P。

(10)设置参数CorrPointA 值为1,CorrPointB值 为2,CorrPointC 值 为3,CorrBASE 值 为wobj1。

(11)示教焊接轨迹(需要执行修正的轨迹)。注意插补指令的 wobj 必 须选用修正指令同样的wobj1。

(12)添加取消修正指令,选择添加指令>Common>ProCall>CORRCANCEL。

(13)设置参数CancelBASE 值为wobj1。

(14)作业运行及修正运行后开始焊接。

3.4.3 全自动焊接过程

机器人焊接前编程具体步骤如表2。

表2 机器人焊接编程步骤

机器人扫描、规划、焊接过程如图5。

图5 箱型、环座扭腿焊接过程照片

3.4.4 焊接过程出现问题及解决方案

(1)箱型扭腿焊缝两端头焊接填充未满。

原因分析:焊缝两端头属于渐变形坡口,激光扫描系统无法对渐变形坡口进行扫描。

解决方案:在端头渐变形坡口位置安装引导板,安装的引导板与中部的坡口尺寸相同,使其形成一条完整的规则焊缝,以便激光能完整扫描。

(2)基于ABB PCSDK6.03 开发的数据接口在RW5.16 的机器人系统上运行时,出现读取坡口数据数组时出错。

原因分析:测试验证, 发现基于 PCSDK6.03 开发的数据接口在对RW5.16 与RW6.0 以上版本的系统中读取的数据数组长度存在容量差异。

解决措施:将坡口轮廓数组进行拆分,数组数量变多,而每个数组的长度变短,总的数量容量不变。

(3)机器人轨迹会沿焊缝的一边偏离。

原因分析:可能原因是焊枪及激光TCP 标定时的误差,也可能是激光器自身的偏差。

解决措施:经多次测试发现偏差基本是固定的,在自动规划程序中增加系统偏差修正变量。

(4)按坡口截面轮廓规划焊接的填充量实际偏多。

原因分析:原来定义的有效焊接熔覆率为93%,由于本次试焊采用脉冲电弧进行焊接,飞溅偏少,实际有效焊接熔覆率会高于93%;另一个原因焊接过程中,试焊件受热变形导致实际坡口截面积变小。

解决措施:将有效焊接熔覆率调整为97%;对焊接受热变形导致的实际坡口截面积变小进行工艺参数调整。

(5)激光焊缝传感器镜片受焊接烟尘影响。

原因分析:激光焊缝传感器安装在夹枪臂上,中厚板大电流连续焊接产生的烟尘等会将传感器镜片覆盖遮挡而影响正常扫描。

解决措施:在后期项目中需考虑增加传感器的防护装置,扫描时防护装置打开,焊接时防护装置关闭;或者考虑使用机器人工具快换装置。

(6)激光扫描坡口底部的两个坐标点存在一定误差。

原因分析:激光焊缝传感器在扫描坡口时,由于坡口底部宽度较小,且接近激光传感器的最低量程,因此坐标偏差较大,有咨询过激光传感器厂家,得到的回复也是底部坐标数据会存在偏差。

解决措施:在进行图形规划之前,对采集到的坡口坐标数据进行滤波,对坡口底部坐标进行高度比较,取低数值相对数据更准确。

(7)焊接过程中每一层的成形都会与规划图形存在一定误差,焊接层数越多,误差越大,再次扫描所得到的数据误差也会越大。

原因分析:主要为焊接是一个复杂的过程,影响焊接成形的因素很多,经过多层焊接,成形误差累加。

解决措施:实际项目中尽可能采用一次扫描规划焊接完成,如果一定要使用二次扫描时,最好在焊接完前2~3 层后就做二次扫描,不要在最后一两层时做二次扫描。

4 结束语

本工艺以盾构机刀盘扭腿为研究工件,工件厚度均在80 mm 以上,坡口填充量巨大,基于激光扫描系统和焊缝自适应规划系统,通过对焊接坡口实施一次扫描,可一次完成合理的焊道规划排布,通过建立焊接数据库,实现整条焊缝的全自动化焊接。焊接过程中伴有电弧跟踪,可实时调节焊接参数,同时大脉冲保证了焊缝的大熔深,大大提高了焊接质量和焊接效率,经济效益明显,研究价值巨大。