600 r/min、350 MW 级抽蓄机组上导滑转子松动原因分析及处理

2023-08-16毕兴强祝家浩

毕兴强,祝家浩

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 工程概况

长龙山抽水蓄能电站额定水头710 m,最大发电水头750.7 m,最大扬程764.1 m,单极抽蓄机组中最大发电水头为世界第一,抽水扬程为世界第二。电站安装4 台额定转速为500 r/min 和2 台额定转速为600 r/min、单机容量350 MW 的大容量水泵水轮发电机组,电站总装机容量2 100 MW,为全国唯一在同一个抽蓄电站厂房内连续布置两种不同高额定转速抽蓄机组的厂房,布置复杂程度高,机组及结构振动控制要求较高。其中5 号、6 号机组额定转速600 r/min、单机容量350 MW 抽水蓄能机组为该转速下世界最大单机容量的抽水蓄能机组。

2 抽水蓄能机组甩负荷试验

抽水蓄能机组甩负荷试验是对机组设计、制造和安装质量的关键考核性试验,也是对机组安全可靠性的实际检验。其目的主要是检测机组甩负荷时压力钢管与蜗壳最大压力上升值、尾水管真空、机组最高转速上升值及接力器关闭规律,评价机组能否满足调保计算及设备生产厂家关于压力上升率、转速上升率的设计要求,保证机组的运行安全。

3 上导滑转子松动原因分析

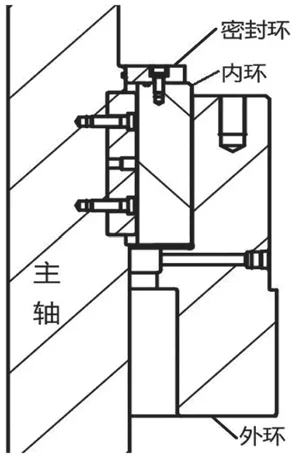

长龙山抽水蓄能电站6 号机组在甩75%负荷试验时,监测系统显示机组上导轴承摆度发生突变,上导轴承瓦温存在持续升高态势,为确保安全决定停机。停机后对机组进行整体检查未发现任何异常,由于在机组甩负荷过程中只有上导轴承摆度及瓦温发生明显突变,而下导轴承、水导轴承摆度及瓦温未发生明显变化,结合上导滑转子与主轴结构(图1)分析,初步判断是由于上导滑转子出现松动所导致。

图1 上导滑转子与主轴结构示意图

上导滑转子由内环、外环组成,内环包绕绝缘层后与外环整体热套至主轴上,根据机组制造厂家提供的原始材料及数据分析发现,主轴与上导滑转子内环、外环的尺寸均为过盈配合,且外环相对内环过盈量更大,目的就是确保机组在高速运转时主轴与上导滑转子内环、外环两两之间不发生相对位移。

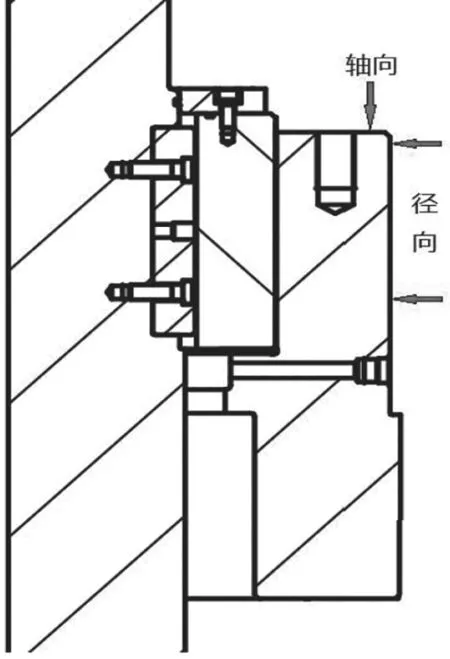

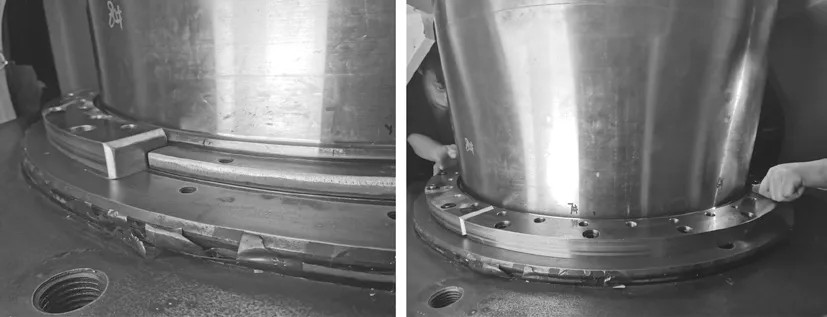

为验证上导滑转子出现松动,采取在上导滑转子轴向位置、径向位置架设百分表的方式进行盘车检查(图2)。

图2 上导滑转子百分表架设示意图

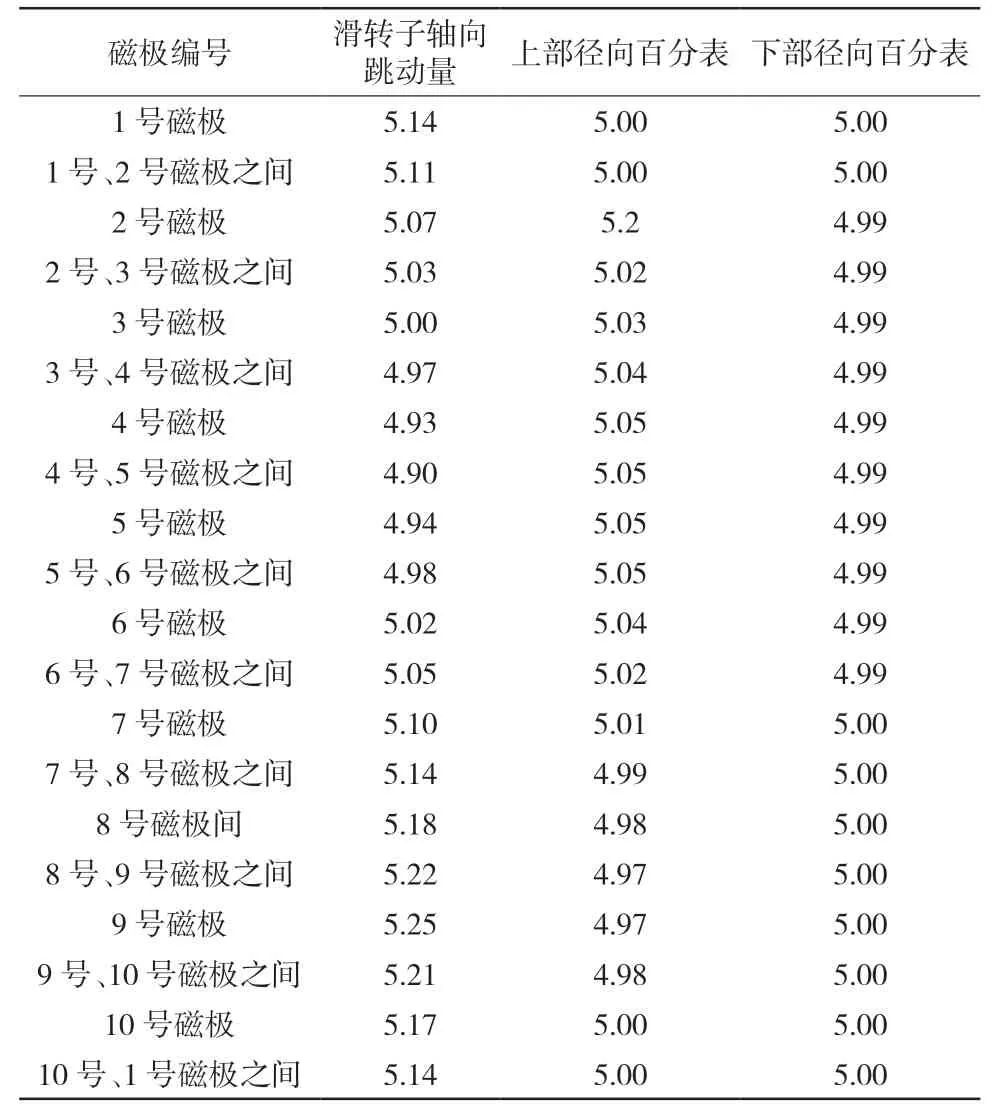

通过表1 数据可以得出,上导滑转子盘车一周的轴向跳动量为0.35 mm(高点位置在9 号磁极,低点位置在4 号、5 号磁极之间,高低点差值即为跳动量),结合径向百分表读数,可判断上导滑环子确实由于松动产生了倾斜。

表1 上导滑转子盘车检查(上导摆度第一次发生突变后)单位:mm

其松动的原因可能是因为主轴与上导滑转子内环、外环的尺寸过盈量偏小,在甩负荷瞬间由于机组转速骤升,巨大的离心力作用下主轴与上导滑转子内环、外环之间产生间隙,上导滑转子发生松动,导致机组上导轴承摆度突变,上导轴承瓦温持续升高。

4 上导滑转子松动处理工艺

4.1 上导滑转子加热处理工艺

(1)对上导轴承瓦进行防护,采用白布、防火篷布将其覆盖严实,避免上导轴承瓦及上导油盆过热,同时防止杂物掉入油盆。

(2)拆除上导轴承部位的振摆监测装置、上导轴承瓦测温电阻等自动化元件,将其固定于上导油盆外部并用白布进行包裹防护。

(3)在上导滑转子内环与外环之间安装联接压板,联接压板内侧压在内环上平面,通过上、下两个包在螺栓外的套管将联接压板固定于套管中间,将螺栓打紧后,可以将上导滑转子内环与外环轴向固定,避免在加热过程中产生相对轴向位移。

(4)在上导滑转子外侧布置固定加热块,加热块与上导滑转子外环之间应留有30~50 mm 间隙,避免在加热过程中上导滑转子外环局部温度过高,使其整体均匀受热。

(5)在上导滑转子内环上端面高点位置(9 号磁极位置)布置千斤顶,两侧及对称方向辅助架设千斤顶,千斤顶应轻微受力,防止倾倒(图3)。

图3 联接压板、加热块、千斤顶布置图

(6)加热前应架设百分表,并将百分表读数调至“0”位,加热过程中通过百分表读数进行监测。主轴架百分表1:表针轴向监测上导滑转子内环上平面,判断在加热过程中是否会掉落复位;上导滑转子内环架百分表2:表针径向指向主轴,用于监测内环相对主轴的涨量;上导滑转子外环架百分表3:表针径向指向主轴,用于监测外环相对主轴的涨量(图4)。

表2 上导滑转子盘车检查(第一次加热处理后)单位:mm

表3 上导滑转子盘车检查(机组甩75%负荷试验后)单位:mm

图4 加热过程百分表架设监测图

(7)对上导滑转子进行加热,过程中监测上导滑转子内环与外环温度,因内外环之间有绝缘层存在,其传热效果较差,故每加热1 h 停止加热20 min 使外环热量充分传递到内环,尽可能保证内、外环受热均匀,避免外环因温度过高烧坏绝缘层而内环传热不足导致膨胀量不够无法将其压回原位。加热过程中注意检查千斤顶受力情况,防止因滑转子内环下落使千斤顶产生松动砸到滑转子表面及上导瓦。

(8)当滑转子外环膨胀量达到热套紧量0.07 mm(即外环监测百分表3 读数有0.07 mm 变化),且滑转子内环有膨胀(即内环监测表2 读数有变小趋势)时停止加热,此时四个方向的千斤顶缓缓受力将上导滑转子内环压回原位。

(9)四个方向千斤顶均匀受力后用高压油泵操作制动器将转子轻微抬起,借此力量将滑转子压回原位。观察记录百分表1 读数,重复操作1~2 次即可。

(10)冷却过程中,待滑转子内、外环温度与主轴温度基本一致,方可拆除加热块、联接压板、千斤顶等工具。

(11)冷却至室温后,在上导滑转子轴向位置、径向位置架设百分表的方式进行盘车检查。通过表2数据可以得出,上导滑转子盘车一周的轴向跳动量为0.13 mm,相比加热处理前的0.35 mm 轴向跳动量,可判断上导滑环子确实发生松动,此次处理取得成功(表2)。

(12)清理上导油盆并封闭上导油盆进人窗。

4.2 上导滑转子加热处理后机组甩75%负荷试验

上导滑转子松动问题在经过加热处理后得以初步解决,需重新进行机组甩75%负荷试验,以验证此种处理方式是否能从根本上解决上导滑转子松动问题。

再次甩75%负荷试验发现,监测系统仍显示机组上导轴承摆度发生突变,上导轴承瓦温存在持续升高的态势,故再次在上导滑转子轴向位置、径向位置架设百分表的方式进行盘车检查。

通过表3 数据可以得出,上导滑转子盘车一周的轴向跳动量为0.34 mm(高点位置在9 号、10 号磁极之间,低点位置在3 号磁极,高低点差值即为跳动量),相比第一次盘车检查的0.35 mm 轴向跳动量,可判断上导滑环子再次松动产生了倾斜。

4.3 上导滑转子加热处理后加装永久压块

按照上述“4.1 上导滑转子加热处理工艺”再次进行加热处理,处理完成后在上导滑转子轴向位置、径向位置架设百分表再次进行盘车检查。

通过表4 数据可以得出,上导滑转子盘车一周的轴向跳动量为0.14 mm,相比第一次加热处理后的0.13 mm 轴向跳动量,可判断上导滑环子此次处理取得成功。

表4 上导滑转子盘车检查(第二次加热处理后)单位:mm

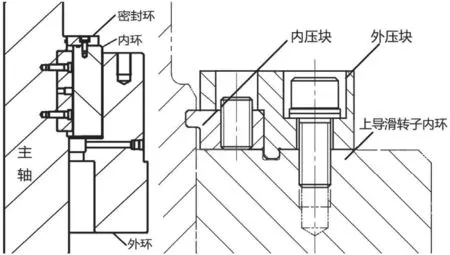

现场割除上导滑转子内环上部的密封环后,采用安装内压块(6 瓣)和外压块(4 瓣)的方式对上导滑转子进行固定:现场研配内外压块,确保内压块凸止口上平面与主轴原有盘根槽的顶部平面紧密贴合,且凸止口内径侧立面与主轴盘根槽的立面紧密贴合;内外压块配合上:内压块上平面及外径侧圆弧立面与外压块紧密贴合,且外压块凸止口与滑转子内环上原有盘根槽紧密配合,外压块下平面与滑转子内环上平面贴合。研配完成后,先把紧外压块把合螺栓,保证外压块与滑转子内环最大程度贴合,在通过顶丝顶起内压块,进一步保证内压块与主轴,与外压块配合紧固,从而确保上导滑转子内环不产生轴向位移(图5)。

图5 拆除密封环后安装内压块、外压块结构示意图

内压块和外压块安装完成后,对分瓣外压块连接处进行氩弧焊接(图6)。

图6 内压块、外压块安装图

5 上导滑转子松动处理效果

上导滑转子在加热处理后采取加装永久压块的方式对上导滑转子进行固定,再次甩75%负荷试验时机组上导轴承摆度与瓦温均显示正常,加装永久压块的方式初见成效。在后续甩100%负荷试验中上导轴承摆度与瓦温仍显示正常,故上导滑转子松动问题从根本上得以解决。

6 总结

上导滑转子作为机组转动部件,其与主轴之间配合良好是机组安全稳定运行的基础,尤其在高转速抽水蓄能机组中,其重要性不言而喻。

本文以长龙山电站600 r/min、350 MW 级抽水蓄能机组为例,针对其在甩负荷过程中出现的上导滑转子松动问题进行原因分析,并通过盘车的方式反复进行确认,最终从根本上解决上导滑转子松动问题,过程中呈现的加热处理方式和加装压块工艺为高转速抽水蓄能机组提供了宝贵的经验,具有很强的推广价值。