大庆油田致密油水平井体积改造技术发展与建议

2023-08-15刘小明

刘小明

(中国石油大庆油田有限责任公司井下作业分公司,黑龙江大庆 163453)

大庆油田致密油储层主要为松辽盆地泉头组三段、四段源下扶余油层,发育大型河流-浅水三角洲沉积体系,主要储集砂体类型为曲流河、网状河及分流河道等[1]。受多物源沉积控制,具有类型多样、错叠连片的特点,甜点局部富集。纵向上多层叠置分布,厚度150.0~300.0 m,平均单井发育3~13层,砂岩厚度4.0~55.0 m,平均30.0 m;地层中至多可见两期主力河道,单层砂体厚度1.2~4.2 m。横向上砂体非连续展布,砂体宽度主要为150.0~500.0 m,仅局部可见大于800.0 m河道砂体。储层天然裂缝不发育,大庆长垣外围岩心观察裂缝线密度均不到0.1条/m,储层孔隙度小于12%,渗透率小于1.0×10-3μm2,喉道半径主要为0.05~1.00 μm,其中亚微米级(0.1 μm)以上孔隙占51%~69%,两向水平应力差2.5~4.5 MPa,脆性指数43%~51%。

1 概述

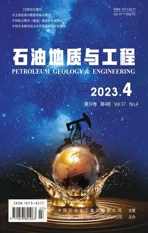

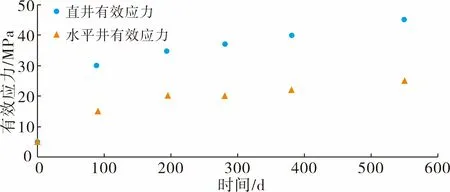

致密油储层渗透率基本处于微达西、纳达西级别,不改造一般无自然的工业油流。压裂相当于通过人为方式在储层中修建一条“高速公路”,使其成为油气流动的通道,改变原始的渗流场,从而提高采出程度及产量。随着裂缝监测等设备升级,对于压裂有了新的认识,压裂理念得到不断突破,压裂技术也随之迭代更新。水平井“体积压裂2.0”技术是目前主流的非常规储层改造手段,其本质是通过长水平段完井、分段多簇射孔、高排量、大液量、低黏液体,以及转向材料与技术等的应用,实现对天然裂缝、岩石层理等弱面的沟通,以及在主裂缝的侧向强制形成次生裂缝,并在次生裂缝上继续分枝形成二级次生裂缝(图1),以此类推[2]。

图1 裂缝网络示意图

美国通过非常规技术革命,成功开发了非常规油气资源,大幅度降低了对外依存度,从原先的油气进口国一跃成为净出口国,改变了全球能源格局。大庆油田致密油分布广泛,2011年以来,大庆油田创建了“预探先行、探索技术、提产上储、评价跟进、建设试验区”的勘探开发一体化工作模式,逐步形成了针对单砂体“甜点”目标识别的地震预测、水平井大规模储层改造等八大工程技术系列,加快了致密油增储建产的步伐[3]。

2 水平井体积改造技术进展

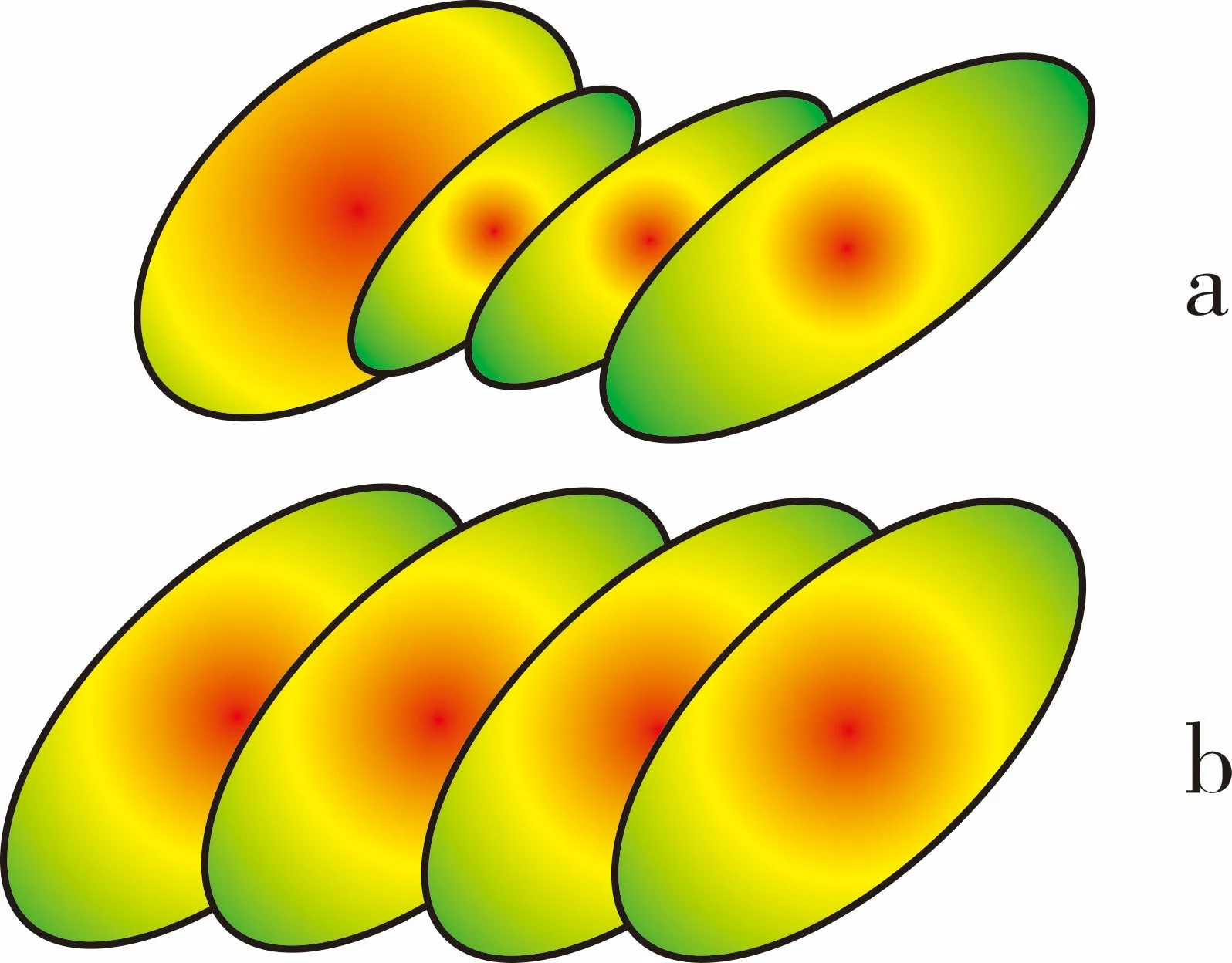

大庆油田自2011年开始致密油开发工作以来,水平井体积改造先后经历了“探索试验、体积压裂1.0、体积压裂2.0”三个阶段。探索试验阶段(2011―2013年):实现水平井分段压裂技术从无到有的突破,簇间距较大,一般60.0~100.0 m,两簇之间仍有大量储层未被改造,剩余油广泛分布,同时改造规模小,地层能量补充不足,产量递减快,技术有待进一步突破;“体积压裂1.0”阶段(2014―2019年):加强地质认识同时借鉴北美做法,簇间距逐渐缩小至30.0 m、20.0 m,改造强度也有所增加,储层动用程度得到提高,但裂缝监测表明两簇之间仍留有空白,技术还有提升空间;“体积压裂2.0”阶段(2020年至今):改造理念从井控储量向缝控储量转变,理念突破带来技术革新,簇间距进一步缩小,整体5.0~15.0 m,形成与储层匹配的裂缝和能量补充系统,实现初次压裂后裂缝对周围区域的储量动用和原油的最大产出量,保证缝间剩余油气最小化[4],技术趋于成熟,有力保障了致密油开发建设。

3 “体积压裂2.0”技术

致密油储层致密,对其压裂改造无需追求过高的导流能力,但需要较复杂的裂缝系统。常规压裂排量小、规模小,多形成对称的单一主缝,与非常规储层的改造需求不匹配[5]。“体积压裂2.0”技术采用小簇间距,借助大排量、大液量充分“打碎”储层,使得裂缝网络发达,裂缝与油层接触面积最大,同时流体从各个方位向裂缝流动阻力最小,渗流距离最短,启动压力最小,从而使致密油得到规模动用。

3.1 小簇间距是实现产量突破核心

簇间距即缝间距,缝间距很大程度上决定了油气井的产量。Mayerhofer MJ等研究表明,缝间距对采收率影响很大,间距越小,采收率越高[6]。缝间距优化是压裂方案设计的关键环节。目前北美非常规储层水平井分段压裂改造簇间距从20.0~30.0 m缩小到5.0~10.0 m[7],甚至更短。根据达西渗流公式:

(1)

式中:q为流量,cm3/s;k为比例系数,无量纲;A为端部面积,cm2;△P为压力差,MPa;μ为流体黏度,cp;L为试件长度,cm。

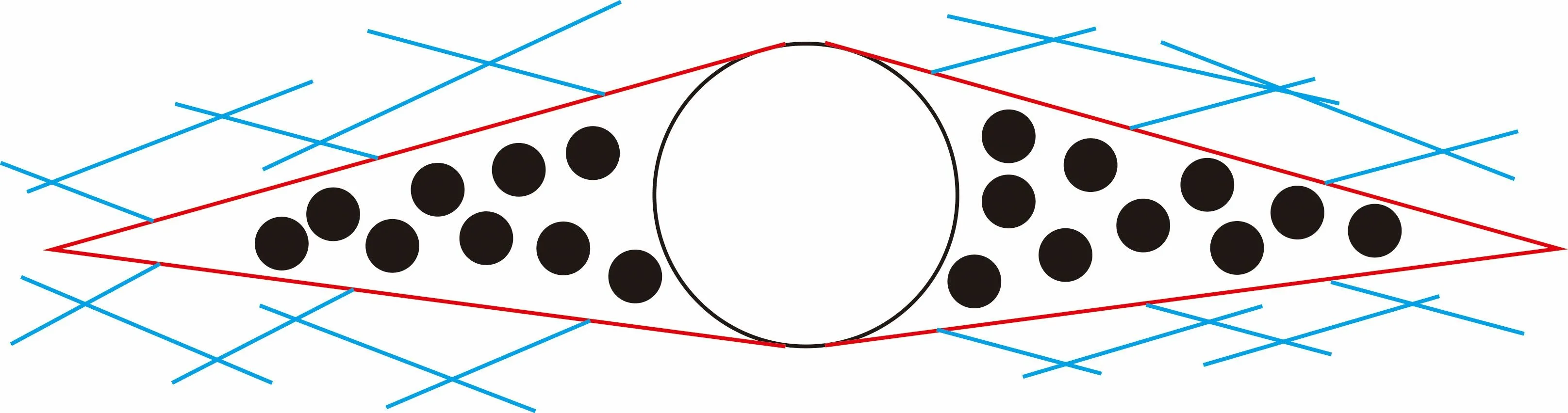

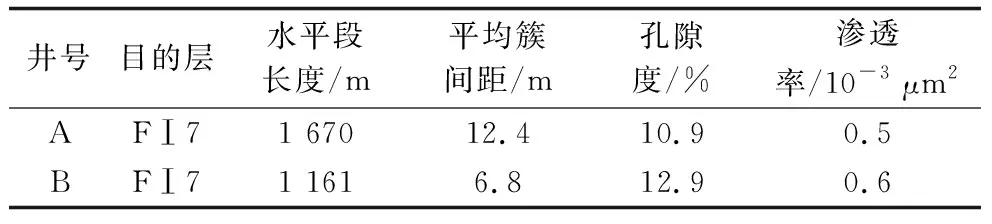

簇间距越小,启动压力越小,油气渗流距离越短,原油产量越高。“体积压裂2.0”技术基于“缝控储量”的改造理念,以密集切割为主要技术特征,加大裂缝布缝密度,重构渗流场,将人工裂缝的长度、间距、高度等参数,充分与储层的物性、应力、井控储量等结合,并进行优化[8]。在小簇间距条件下,簇间形成网络裂缝已不是必要条件,两条裂缝切割的基质中油气与裂缝间渗流距离仅为数米;对于微达西级、纳达西级渗透率储层,基质中的流体流动至裂缝所需的驱动压差已极大减小,基质中的油气动用基本无阻碍[7]。大庆油田根据致密油Ⅰ类、Ⅱ类储层性质(表1),自主研发水平井“体积压裂2.0”技术,通过物理模拟、数值模拟同时开展多轮次现场试验,考虑投入产出比,最终确定差异化布缝原则,致密油Ⅰ类储层簇间距5.0~10.0 m,Ⅱ类储层簇间距10.0~15.0 m。选择射孔点时,“低伽马、高脆性、高含油”为最佳位置,同时避开套管接箍,最后优化裂缝几何参数,实现储层全动用。

表1 致密油储层分类

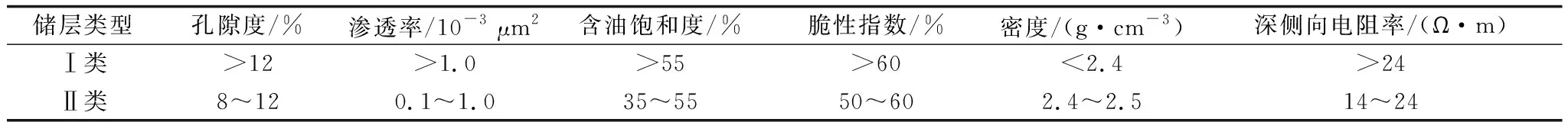

3.2 段内多簇+限流射孔+暂堵转向是提效关键

缩小簇间距必然导致段内多簇,使得单段簇数由2~3簇增加至5~9簇,施工时效得到有效提升,2020年施工时效较上年提高约30%,但如何保证各簇起裂并均匀延伸是制约“体积压裂2.0”技术的关键。限流射孔与暂堵工艺结合可在最大程度上确保所有簇均匀改造(图2)。由于储层的非均质性,各簇的破裂压力不同[9]。限流射孔压裂就是通过严格限制各簇炮眼数量和采用等孔径射孔(避免起裂时因孔径不一致导致孔眼进液不均匀),同时快速提高排量而且大排量注入压裂液,利用压裂液流经孔眼时产生的炮眼节流摩阻,在井底憋起高压使得压裂液分流,继而压开破裂压力接近的簇。在排量恒定的情况下,孔眼节流摩阻主要与孔眼数量、孔径密切相关。加砂阶段,孔眼受到携砂液冲蚀,会导致孔径增加,限流失效,因此限流射孔只能解决裂缝起裂和延伸初期均匀扩展问题,加砂后,限流对裂缝均匀延伸的控制能力大大减弱,需配合暂堵工艺对孔眼或缝口进行封堵,促使改造流体在已开启射孔簇重新分配,实现射孔簇均匀改造的目的[10]。源X井微地震监测表明,暂堵前压裂段趾端裂缝先起裂,趾端裂缝延展方向NE123°,暂堵后压裂段中段裂缝开始延展,延展方向NE115°,暂堵效果明显。

图2 暂堵前(a)后(b)对比

3.3 全石英砂组合+一体化滑溜水是降本利器

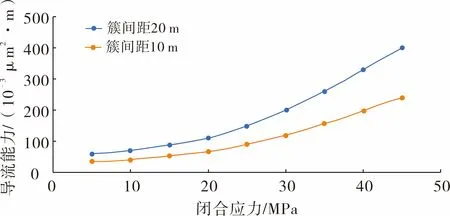

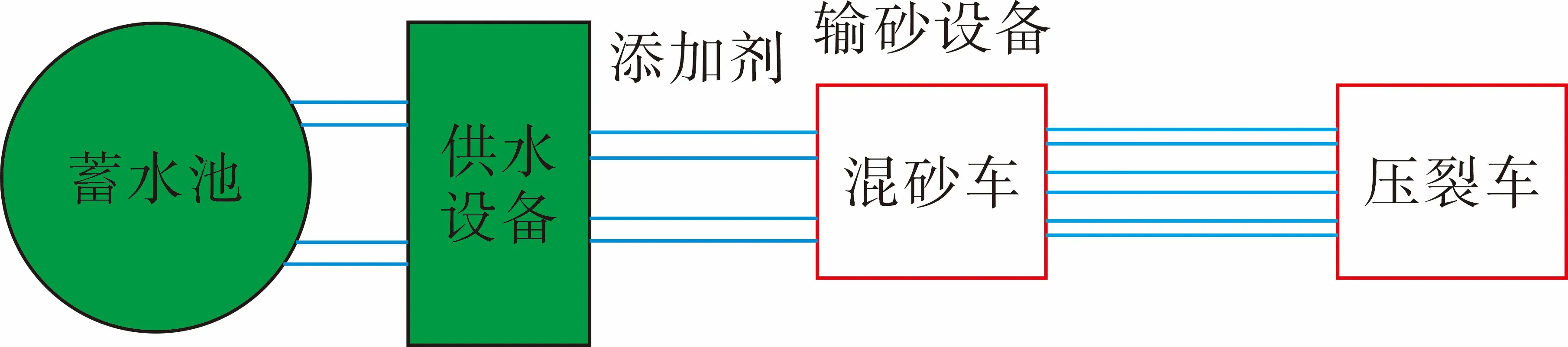

大庆油田扶余油层埋深1 600.0~2 000.0 m,地层闭合压力约32 MPa。进入“体积压裂2.0”时代,大庆油田水平井单井平均压裂液规模约2.0×104m3,如此大的液体规模必然导致地层压力增加,作用在支撑剂上的有效应力降低(图3),同时缩短簇间距使单条裂缝对导流能力的需求降低,将簇间距缩小一半(20 m→10 m)所需导流能力下降40%(图4),以上两方面因素为石英砂替代陶粒创造了条件,既降低了成本又能满足工程需求。在粒径组合上,采用“小粒径降滤+中粒径支撑+大粒径封口”的方式,可达到全尺度裂缝的支撑。扶余地层温度约85 ℃,体积压裂施工时间长,因此压裂液选取具有耐高温、抗剪切、残渣少等特性的一体化滑溜水[11]。一体化滑溜水可通过调节添加剂比例进而改变压裂液黏度。前置液阶段利用低比例滑溜水黏度低的特性,能够较好沟通天然裂缝形成复杂裂缝;加砂阶段实时调整添加剂比例,使得滑溜水能够满足不同砂比(最高40%)阶段所需压裂液的黏度,与胍胶压裂液相比,成本低而且现场配制简单(图5)。

图3 有效应力对比

图4 所需导流能力对比

图5 一体化滑溜水配制流程

4 现场应用

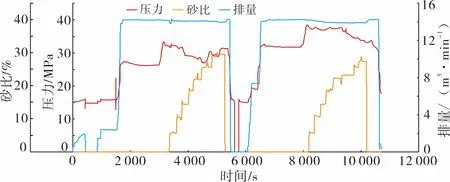

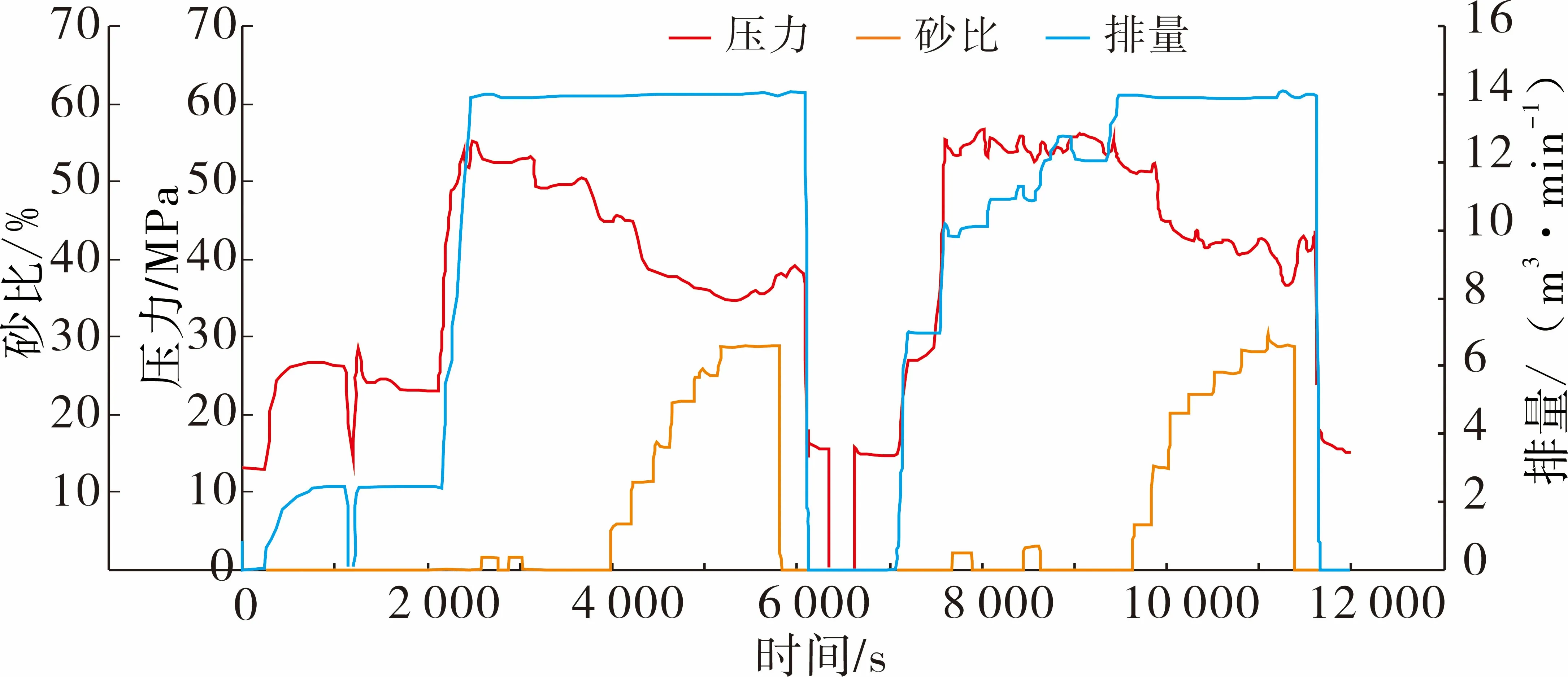

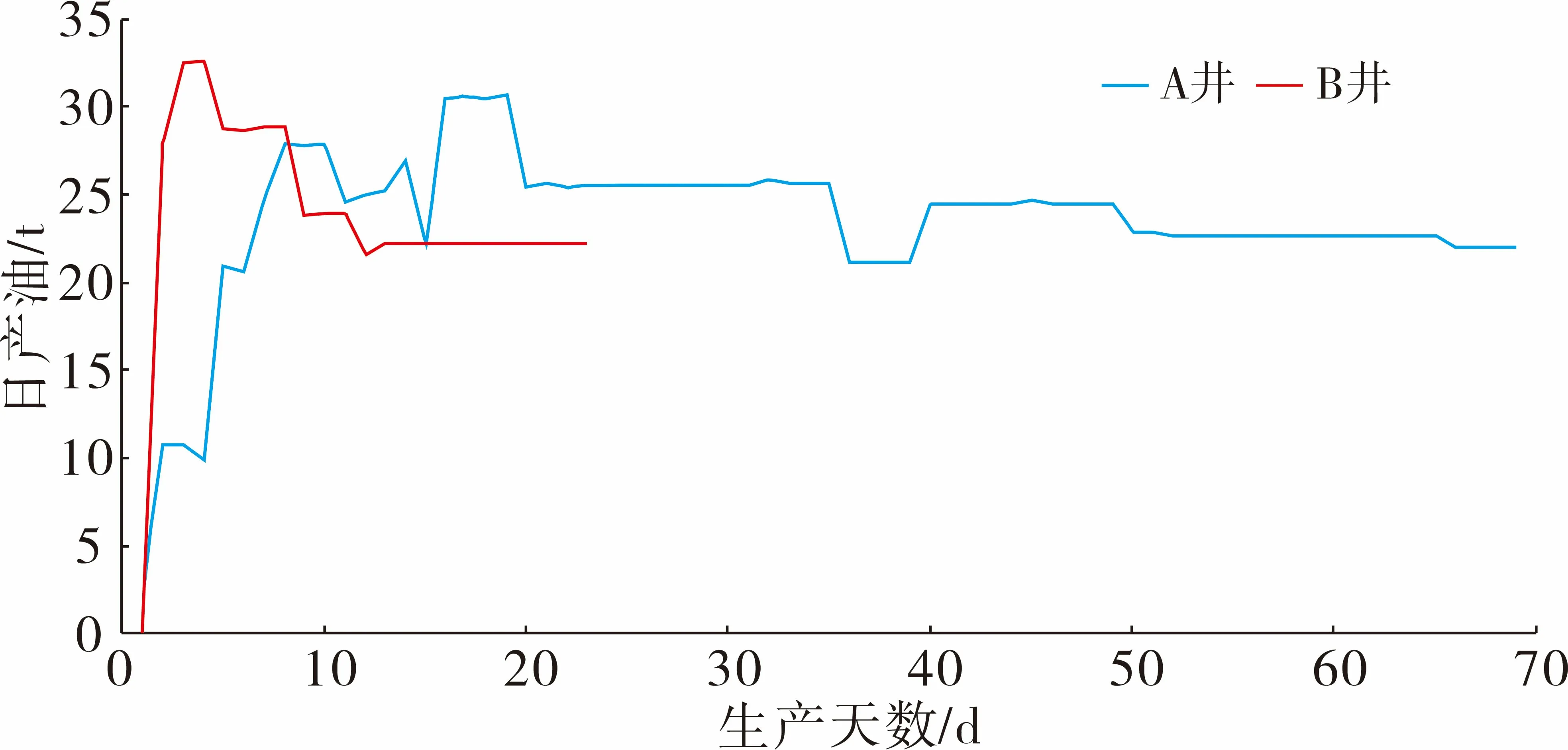

2020年以来大庆油田共施工水平井124口,平均初期产量15 t/d。A井、B井是大庆油田第X采油厂某区块两口水平井,储层均为低孔特低渗致密油层(表2),分别于2022年3月、5月采用“体积压裂2.0”技术完成压裂,从施工曲线看(图6、7),施工难度不大,且施工压力暂堵后高于暂堵前。A井共24段138簇,段内以6簇为主,平均簇间距11.6 m,施工排量12~14 m3/min,注入一体化滑溜水33 910 m3,加入石英砂3 015 m3(70~140目石英砂1 507 m3,40~70目石英砂1 508 m3),暂堵22次;B井共20段127簇,段内以5~7簇为主,平均簇间距8.4 m,施工排量14 m3/min,注入一体化滑溜水33 699 m3,加入石英砂3 185 m3(70~140目石英砂331 m3,40~70目石英砂683 m3,20~40目石英砂2 171 m3),暂堵18次。由图8可知,压后20 d日产油分别为25.6,22.3 t,取得了良好效果。在技术应用过程中,也取得了一些突破,对于储层钻遇不好的层,上下存在油层,为了提高水平井筒的最大利用率,需要进行穿层压裂,使得“体积压裂2.0”技术具有更强的适应性(如龙X井进行了一缝穿多层压裂,芳X井成功压泥找砂);同时也存在一些不足(如源Y井微地震监测,监测裂缝缝长121.0~266.0 m,设计缝长560.0~700.0 m,未能达到设计缝长,表3),需要进一步完善工艺。

表2 A井、B井地质特征基础参数

表3 裂缝监测对比

图6 A井施工曲线

图7 B井施工曲线

图8 日产油-时间关系

5 结论与建议

1)以“段内多簇+小簇间距+限流射孔+暂堵转向+全石英砂组合+一体化滑溜水”为核心的水平井“体积压裂2.0”技术有力地推动了大庆油田致密油的产能建设,成为致密油储层改造的关键技术;同时运用过程中也实现了一缝穿多层及压泥找砂的穿层功能,使该技术具有更强的适用性。

2)强化基础研究,深化地质认识。从源头发力,开展针对性地震预测技术攻关,精准识别地质“甜点”,将其与工程“甜点”相结合,合理分段,一段一策,实现地质-工程一体化,可提高“体积压裂 2.0”技术的科学性,实现大平台丛式井多层系立体式开发,推进致密油开发迈向新高度。

3)做好物模和数模,加强支撑剂铺置规律研究。现场微地震裂缝监测表明,人工裂缝的长度远小于设计裂缝长度,通过压裂井周围取心和长期观测压裂前后的压力变化,认为支撑剂在井筒30~50 m范围内,如何让支撑剂走的更远、裂缝更长,实现控近扩远是当前急需解决的问题。

4)研发新装备、新材料,实现提质增效。水平井体积压裂动辄千方砂、万方液,是高成本工程,当前油价在比较高的价位,压裂的收益较为可观,但应具有危机意识,利用当前的良好环境,加大新装备(如电驱压裂撬、柔性压裂管汇)、新材料(如新型压裂液)研发力度,力争以较少的投入换来较高的回报,实现利益最大化。