一种电机振动无线监测系统设计与实现

2023-08-15汤寅波

汤寅波,夏 冰

(马钢股份有限公司制造管理部 安徽马鞍山 243100)

设备状态监测核心是振动监测,这些振动特性是设备故障分析的主要依据。 机械装备的状态监测能有效避免因设备故障导致的经济损失,提升工业生产效率。 为了提高设备振动的测量效率,嵌入式MEMS 传感器为需要实时测量振动数据的设备提供了一种更具成本效益的方法。

采用无线传感网络结合MEMS 传感器监测机械振动可以弥补传统有线监测系统的不足[2]。 本文以轧机振动为切入点,针对流程工业领域中机械设备的振动监测需求,本文设计了一种基于振动数据采集及无线传输的电机监测系统。

1 设计方案

1.1 振动采集系统硬件设计

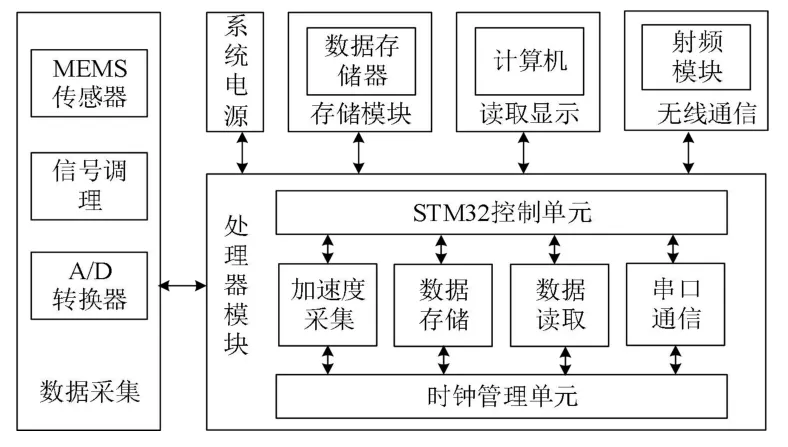

无线振动传感器由处理器模块、传感模块、无线通信模块以及电源模块四个部分组成。 处理器模块是无线振动传感器的核心,具有逻辑控制,数据处理等功能,传感模块感知振动数据,各模块之间通过SPI、UART 等标准总线进行数据交换。 硬件系统结构设计如图1 所示。

图1 系统节点设计方案

测振传感器的选择需要根据应用对象特点,并参考传感器集成难度、功耗、采集速率、信号转换分辨率和成本等参数。 该设计方案选取了三轴加速度计ADXL357 作为振动传感模块,加速度计测量范围±40 g,不仅性能出色,功耗也极低,为物联网用途提供高质量的数据,满足了对工业现场旋转设备监测的应用场景。

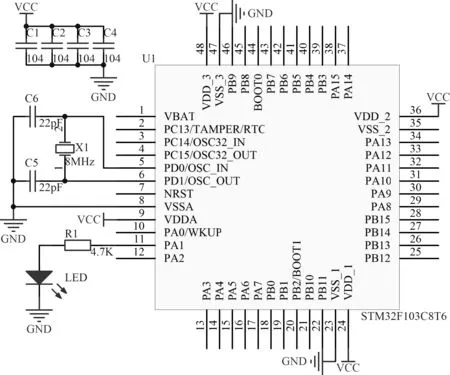

电机振动数据采样频率较高,数据量大,并且涉及到了浮点数的运算,需要满足对信号快速、精确、实时处理及控制的要求。 因此选择以Cortex-M3 为内核的32 位单片机STM32F103CBT6 作为处理器芯片。 处理器模块的硬件电路设计如图2 所示。

图2 系统硬件整体设计框图

处理器单元负责振动数据的采集、 处理和上传等工作,以及加速度计的控制,并将处理后的数据存储并上传至终端。

无线振动传感器采用聚合物锂电池作能量供应,聚合物锂电池的标称电压为3.7 V,充满电后电压为4.2 V,需要经过降压电路对锂电池进行降压,满足无线振动传感器各个模块的供电需求。

在图3 的设计中,采用LDO 芯片AMS1117-3.3 V对电源进行降压处理。 5 V 直流电源经过AMS1117-3.3 V 降为3.3 V 电压,在LDO 输入端和输出端均有去耦电容,用于滤除电源中的噪声。

图3 电路板供电单元设计

完成集成电路设计后,采用Altium Designer 软件对测振传感器主控板进行了PCB 设计,对元器件进行合理的布局与走线,完成集成化控制板的制作。

1.2 振动采集系统软件设计

测振传感器按软件功能可分为四个部分。 信号采集功能:负责采集加速度计数据;逻辑控制功能:执行数据采集、处理和传输等任务分配;数据处理功能:负责提供精准的振动信号;无线通信功能:实现将数据传输至终端。

振动传感器软件设计主要包括主控、传感器、无线模块初始化、信号采集、计算以及通信等9 个部分,软件系统设计思路如图4 所示。

图4 软件设计方案

2 信号采集与处理

2.1 信号采集

MCU 采用SPI 通信方式实时采集传感器数据,SPI 通信时序如图5 所示。 配置为4 线模式下工作;采用8 位通信模式;时钟信号空闲状态时为低电平,有效状态时为高电平;在同步时钟的第一个跳变沿采样数据。 采样速率设置为4KHz,主分频为16 分频,保证传输速率可达1Mbps 以上,时钟采用内部时钟。 SPI 通信中,当要读取一个数据,必须要先写入一个字节数据,该字节数据为所要读取寄存器的地址值,通过MOSI 发送这个数据后,时钟线才会启动[3]。

图5 单个字节SPI 通信时序图

ADXL357 内部包含了3 独立的20 位模数转换器(ADC),分别对X、Y、Z 三个轴的加速度进行模数转换,并模数转换后的数值存放在对应的寄存器中,例如X 轴加速度数据经模数转换之后ADC值存放在ADXL357 的XDATA3、XDATA2、XDA⁃TA1 三个八位寄存器中。 同样Y 轴,Z 轴也都含有三个数据寄存器。 主控通过寄存器地址分别获取X 轴、Y 轴和Z 轴的数据寄存器值,单轴数据为20位,最高位为符号位,数据以二进制补码的形式存储,主控读取对应寄存器数据内容后对其进行计算处理得到三轴加速度值。 即对数据进行高位换算,数据转化如下:

acceX =(X3<<12 |X2<<4 |X1>>4)∗10/524288.0;

acceY =(Y3<<12 |Y2<<4 |Y1>>4)∗10/524288.0;

acceZ =(Z3 <<12 | Z2 <<4 | Z1 >>4)∗10/524288.0。

acceX、acceY、acceZ 分别为X 轴、Y 轴和Z 轴加速度数值。

2.2 信号处理

2.2.1 加速度分解

加速度计通过测量施加于传感器上的力来测量设备的加速度,重力始终会影响测量的加速度值,根据牛顿第二定律,公式(3)-(5)可以表示为:

其中,F 为质量块受到的除重力之外的合力,g为重力加速度,g =9.8 m/s2。

为了测量出电机的振动加速度,必须从原始加速度值中去除重力加速度得到线性加速度,使用低通滤波器将重力加速度进行隔离,根据一阶低通滤波算法公式[4]:

则

由公式(3)分离出原始加速度序列中的重力加速度Ag(n),然后代入公式(4)计算线性加速度。

其中,Al(n)表示X、Y、Z 轴的线性加速度序列,Am(n)表示X、Y、Z 轴的原始加速度序列,Ag(n)表示在X、Y、Z 轴对应的重力加速度分量序列。 式(5)中的为滤波系数可由式(6)确定。

其中,α 为滤波系数,τc为低通滤波器的时间常数,dt为采样周期。

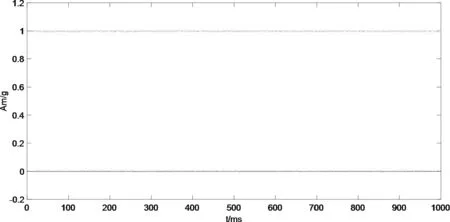

对原始加速度进行加速度分解的结果如图6和图7 所示,传感器采样频率为1KHz,采样点数为1000,滤波系数为0.9。 其中,图6 为未经过加速度分离的原始加速度序列,图7 为执行加速度分解算法后的加速度序列。

图6 原始加速度波形

图7 去重后加速度波形

将传感器静止放置时,三轴数据都为零,符合算法理论值。

2.2.2 振动速度推算

通过三轴MEMS 加速度计可以测量设备振动加速度,在实际应用大多需要使用线速度或者位移来量化振动。 为了从一种振动量得到另一种振动量,利用加速度信号得到速度是一种行之有效的方法[5]。 理论上,通过对振动加速度进行积分,可得到振动速度,由于加速度是不断变化的,求速度相当于求类似曲边梯形的面积,公式如下:

由于实测加速度序列是以采样周期为间隔的离散数据,无法求解其原函数,不能直接使用牛顿-莱布尼兹公式进行积分计算,需要采用数值积分方法进行计算。 常见的一种数值积分方法(梯形公式)如公式(8)所示。

仿真计算时使用测振传感器以1KHz 的采样频率采集数据。 首先,将原始加速度序列执行滑窗均值滤波算法;其次,对进行滤波后的振动加速度序列执行改进的梯度积分算法得到速度时间序列,结果如图8 所示。

图8 速度序列时域图

从图8 可以得出,速度与加速度之间的基频保持一致,此方法计算出的速度数据与速度传感器所测数据相符合。

3 实验结果及分析

在测振传感器制作完成后,对其进行数据采集测试与标定。 通过标定校准来补偿各种误差以提高其检测精度。 根据采样定理,为了保证采集信号最大程度还原设备振动特性,本文使用3 倍于被采对象的频率进行采集,因此设置测振传感器采样频率为1 KHz,在旋转设备转速为950 r/min 时进行振动信号采集。

由于所采集的信号存在一定范围的震荡和低频分量,导致传感器产生的零点漂移以及外界环境干扰等因素,造成信号中存在一定误差和趋势项,影响信号分析结果,因此在对数据处理时,采用最小平方法去除趋势项[6]。

测振传感器通过聚合物锂电池供电,并通过外部磁座固定在设备表面,上位机端的接收到振动加速度时域图如图9 所示。 加速度频谱数据绘制成频谱图如图10 所示。

图9 实测加速度曲线图

图10 加速度FFT 频谱分析图

由图10 中的上位机接收到的振动加速度频谱数据可知,X、Y、Z 三个轴向的振动加速度频谱的有效信息得到保留,本文设计的电机振动监测系统能够有效监测电机的振动状态。

4 结论

本文设计的电机振动无线监测系统具有低成本、低功耗、覆盖面积广,部署方便灵活等特性,有助于简化实际工程设备维护的手续,并通过实验验证了本系统的振动数据采集性能。 从数据的高效采集、滤波分解、速度推算,保证了数据采集的质量和完整性。 该系统能有效弥补传统有线状态监测系统的局限性,在具有巨大的应用价值和潜在的应用前景。