高炉风口巡检机器人智能化改造

2023-08-15刘嘉

刘 嘉

(马鞍山钢铁股份有限公司 安徽马鞍山 243000)

钢铁冶金是国民经济支柱产业,其发展关系着中国经济命脉,受到社会层面专家学者的高度重视。 企业通过转变观念,借助大数据、人工智能、工业机器人等新兴智能制造技术,对现有信息自动化系统进行智能改造和升级,来适应发展的要求[1]。目前集中管控、远程运维、专家系统、机器人及视觉识别、北斗导航、5G 技术等是我国高炉炼铁智能制造的发展方向[2]。 沙钢集团有限公司炼铁厂通过管控中心集中管控操作,实现了炼铁资源整合,全力实现炼铁“低成本、高效率、全智能、更安全”的目标[3]。

某钢厂高炉风口区设备作为高炉系统中的重要部位,尤其是直吹管和风口小套设备,承担着向高炉输送高压热风、喷吹煤粉的重任,处于高炉安全生产的关键部位,是高炉安全生产的重要保证。及时掌握风口平台直吹管温度变化趋势、检测煤气泄漏及直吹管烧穿产生的巨大噪音,避免重大恶性事故的发生,是保证生产安全进行的重要前提条件。 针对某炼铁厂现场环境和工艺要求,高炉风口平台智能巡检机器人系统是直吹管温度自动检测设备的理想解决方案。

1 现状

目前,某炼铁厂针对高炉风口平台的各种设备检测采用人工手持点温仪巡检方式。 针对直吹管与喷煤枪焊接处长期依赖工人目视检测是否存在烧损(焊接处发红),往往发现问题的时候情况已经非常紧急,烧损情况而无法做到有效长期的追踪管理。

由于长期承受高温、腐蚀、热疲劳、煤粉颗粒冲击和高温渣铁的侵蚀,因而很容易导致直吹管烧红、风口破损等事故,如未及时发现,风口漏水轻者造成炉温降低严重时还可能导致炉凉、炉缸冻结等恶性事故。 直吹管烧穿更是会导致炉内大量的炽热焦炭堆满炉台、烧坏炉前设备,高炉被迫无计划休风,对高炉生产造成重大损失。

2 改造方案

通过在轮式巡检机器人上搭载的红外热成像仪、煤气检测设备及异音检测设备,可按预设轨迹对风口进行自动巡检,及时掌握风口平台直吹管温度变化趋势、检测煤气泄漏及直吹管烧穿产生的异常噪音,并利用计算机数据处理技术和专用分析软件,对数据信息进行实时分析和处理,以便及时了解和掌握设备使用过程的状态。 这对避免重大恶性事故的发生,合理安排设备大修,保证高炉生产安全进行,延长设备使用寿命具有重要意义。

2.1 系统构成

该系统主要由由四舵轮驱动机器人本体、中继站、数据通讯设备、数据处理主机、显示器、交换机、控制主机柜及配套附件等组成。 其中智能机器人包含红外热成像仪、图像采集模块、光源模块、煤气检测模块、声音采集模块、数据存储模块、自动充电装置和位置传感器(定位导航模块)等;中继站包含数据存储设备、自动充电设备、配电单元和数据通讯设备等。 高炉直吹管温度自动检测系统示意图见图1。

图1 高炉直吹管温度自动检测系统示意图

通过智能机器人巡检系统,可定期或按需对直吹管、风口、枪包及相关位置的高温区域进行自动巡检。 智能机器人除了具有红外热成像测温功能外、还需具有CO 浓度、异音检测等功能。 采集的数据通过光缆输送至高炉的电气室处理主机,通过自主开发的数据处理和分析软件对现场采集的数据进行统计、分析和智能判断,实现原始数据存储、分析及异常情况报警功能,避免重大恶性事故的发生,保证高炉生产顺利进行,为合理安排设备修理提供科技支撑。 同时,系统预留数据接口,可以将处理后的数据和图像信息(包括报警截屏)输送到炼铁智能工厂平台。

2.2 技术原理

高炉风口智能巡检机器人采用四舵轮驱动底盘,机器人是据定位导航,沿预定的轨迹行走(环绕高炉风口平台四周),小车行走轨迹如示意图见图2。 机器人按照预设轨迹对风口进行自动巡检,及时掌握风口平台直吹管温度变化趋势、检测煤气泄漏及直吹管烧穿产生的巨大噪音,避免重大恶性事故的发生。 巡检机器人采用SLAM 算法满足建图、定位、导航规划、策略等功能需求,正确率不低于99.9%。 为保证巡检机器人自动充电需求,在现场设置自动充电设备。

图2 小车行走轨迹示意图

系统基于红外热成像技术、数据采集技术和计算机数据处理技术,利用设备外表温度变化与设备内部状况的相关性,设备表面温度越高,设备内部发生故障或损坏越严重的原理,通过智能分析软件对设备表面温度数据、煤气浓度以及噪声异常数据进行实时分析和处理。 并能及时掌握风口平台直吹管温度变化趋势、检测煤气泄漏及直吹管烧穿产生的巨大噪音,快速确定设备故障部位,防止发生重大的生产安全事故,延长设备使用寿命,保证高炉生产顺利进行。

2.3 功能实现

巡检机器人通过采用四舵轮驱动底盘系统,可以前进、后退、平移、原地转向。 为保证系统稳定性,系统使用机器视觉形式的导航方式,根据地图确定检测点位,在高炉现场实现自主导航。

图3 现场送风系统图

2.3.1 对温度的检测和存储

1)对直吹管温度的检测和存储。

通过扩大机器人巡检时的转向角度,极大的缩短了送风支管系统的测温死角,自动检测、存储直吹管及底部的最高温度与平均温度。 根据以往经验,考虑到耐材的受热能力,设置温度阈值为300℃,报警温度为305℃,当超过设定温度阈值后,系统自动语音报警。 报警后,工人立即到现场通过手工持枪测温复查,进行消缺。

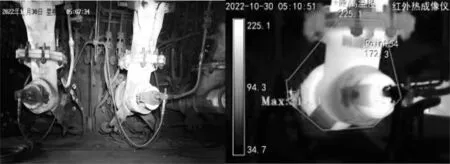

图4 直吹管可见光照片和红外照片

2)对波纹管温度的检测和存储。

对波纹管的正面及侧面进行温度检测,根据以往经验,考虑到耐材的受热能力,设置温度阈值为300℃,报警温度为305℃,当系统识别到风口平台温度超阈值时,系统自动语音报警,并能自动保存温度异常图像。 报警后,工人立即到现场通过手工持枪测温复查,进行消缺。

3)对枪道相关位置温度的检测和存储。

由于喷煤支管及枪道耐材的特殊性,壁厚较薄,设置温度阈值为280℃,当超过设定温度阈值后,系统自动语音报警。 报警后,工人立即到现场通过手工持枪测温复查,进行消缺。

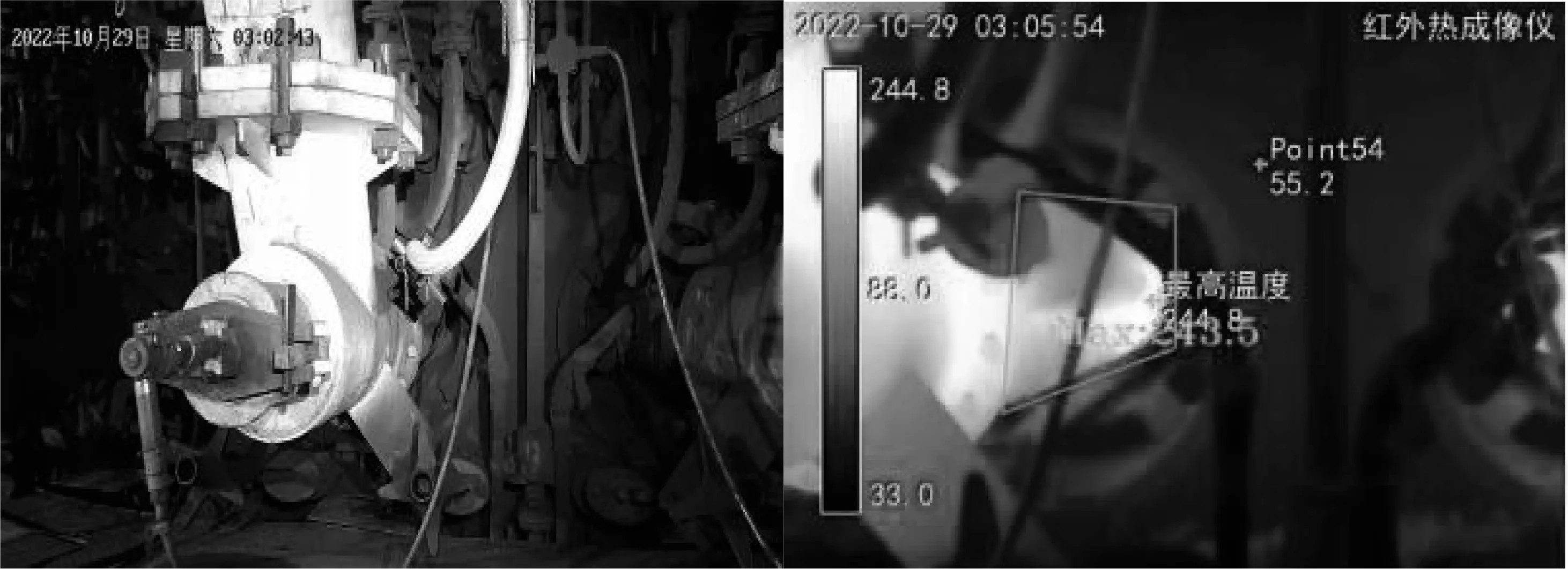

图5 枪道可见光照片和红外照片

2.3.2 对CO 浓度的检测和存储

能自动检测和存储风口平台煤气检测数据。当超过煤气浓度设定阈值24 ppm,系统可自动报警。

2.3.3 对声音的检测和存储

自动检测和存储风口平台声音检测数据。 当设备出现跑风的情况下,现场就会发出异响,声音的检测数据同步传送到智能平台上。

通过历史数据查询功能,能查询任意时间段内温度、声音、煤气浓度以及温度异常直吹管及风口底部的状态图片,具有导出全部数据或者分别导出某单一数据等功能。 相关音、视频和数据信息可在炼铁智能化系统中显示。 显示历史趋势图,可根据大数据,得到不同时间的温度、声音、煤气浓度变化趋势。

为了保证巡检机器人在复杂工况下工作的稳定性,避免单词巡检时间过长,确定了4 小时巡检两次的频次。 一次巡检完成后,机器人自动回到充电房进行充电,充电房配置空调设备,充电同时达到冷却效果。

3 应用效果

通过智能巡检机器人系统,可定期或按需对直吹管、风口、枪道等位置的高温区域进行自动巡检,实现了无死角测温,消除了人力点式测温的盲区。

该铁总厂对每一座高炉配置一台风口智能巡检机器人,此次共改造三台智能巡检机器人,投用后可以消除高炉炉体现场作业点3 个,改造前无人化指数为29.78%,改造后无人化指数为30.43%,提升无人化指数0.65%。

可以让职工远离危险区域,真正做到了源头上的本质安全。

可通过有效的数据采集和分析,有效量化检测结果,对设备状况提供有指导性的数据依据。 当发现异常情况时,系统立即自动报警,防止事故的发生,为高炉长周期稳定高效生产提供了有力保障。

图6 效果图

4 结语

高炉风口智能巡检机器人,是基于红外热成像技术、机器视觉技术和大数据技术研发的人工智能产品。 随着技术的进步,采用信息化手段、智能化装备来代替人工作业是未来趋势,满足了工厂信息化和智慧制造的要求。