高效冷却水箱在高速棒材生产线上的应用

2023-08-14杨应东袁月胡春林王陇陇尹国才

杨应东,袁月,胡春林,王陇陇,尹国才

(马钢股份公司 安徽马鞍山 243011)

高速棒材生产线轧制生产螺纹钢,轧制速度较高,一般达到30m/s以上,新建高速棒材生产线轧制速度能达到45m/s以上,甚至更高。由于在精轧机组轧制速度快,轧件不断吸收摩擦热和变形热,温度不断升高,导致终轧温度高,甚至能到1000 ℃以上,又由于轧制速度快,轧件在冷却水箱中的停留时间短,冷却速度低,导致精轧后温度控制难。生产普通螺纹钢时,由于国家标准GB/T 1499.2-2018严格要求钢筋基圆上不应出现回火马氏体组织,因而不需要轧后强穿水,普通水箱能满足要求。当生产一些特殊品种螺纹钢,如耐低温钢筋,通过高的冷却速度在螺纹钢表层形成封闭的回火组织并且心部获得粒状贝氏体组织,以提高钢筋强度和韧性,要求轧后强穿水,这种工艺要求下,普通水箱不能满足强冷需求,通过增加水量无法获得需要的冷却速度,并且冷却均匀性变差,导致螺纹钢在冷床上弯曲,散乱,严重影响生产稳定性。

目前,马钢有一条高速棒材生产线,主要生产φ12-16 mm 小规格螺纹钢,该生产线建设较早,最高轧制速度30.67 m/s,共计22架:粗轧8架(2架预留轧制大规格方坯)、中轧6架、预精轧2架、精轧6架。精轧前和精轧后各有两个水箱,分别控制精轧温度和上冷床温度,水箱内冷却水嘴为摩根型,冷却效率低,均匀性差,生产普通螺纹钢时尚能满足生产工艺要求,水箱的冷却能力和均匀性都不能满足生产低温钢筋的需求。因此需要对冷却段进行优化设计,以提高水箱冷却能力。

1 现有水箱冷却水嘴结构型式以及存在的问题

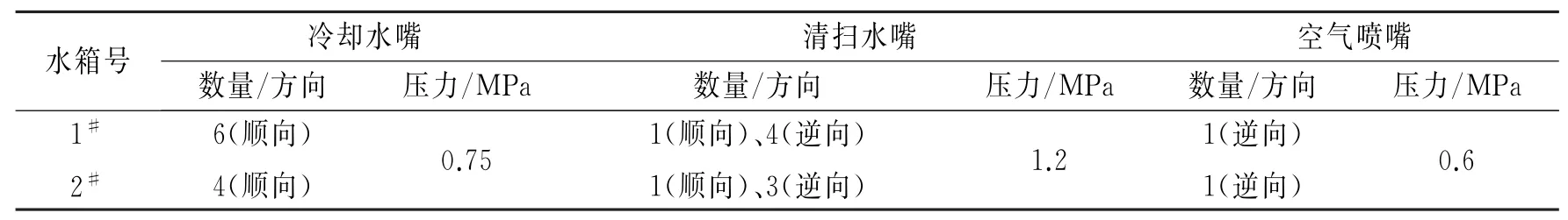

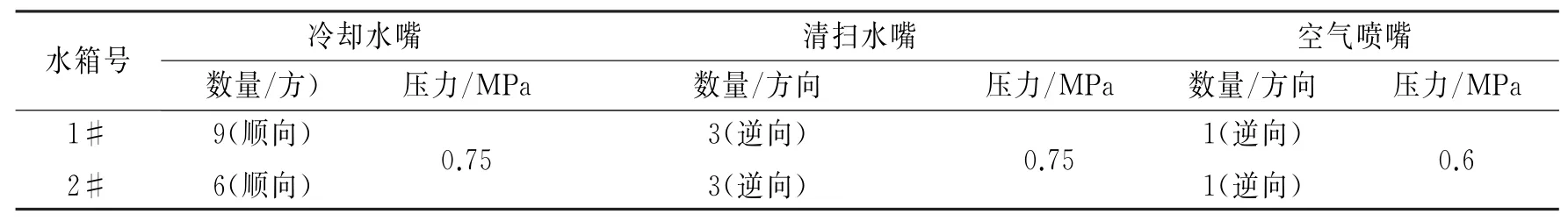

马钢高速棒材生产线于2004年投产,精轧后冷却长度38 m,布置有两段水箱,第一段水箱长度8 m,第二段水箱长度6 m,两段水箱之间距离6 m,第二段水箱至倍尺剪距离18.0 m。水箱内冷却水嘴布置见表1。

表1 精轧后水箱主要参数(改造前)

1.1 冷却水嘴结构型式

精轧后水箱内布置有顺向冷却水嘴、逆向清扫水嘴和逆向空气喷嘴。冷却水嘴采用摩根型。用重锤压紧,方便拆卸,冷却水嘴安装在水箱内的水梁上,有水孔相通。冷却水从水箱外面的管道进入水箱内的水梁,然后从水梁进入冷却水嘴的腔体,通过环形缝隙以一定速度喷射到螺纹钢表面进行冷却,冷却水嘴内导槽段有多个排气孔用于排除冷却产生的水蒸汽,冷却水嘴内部结构型式见图1。

图1 摩根型冷却水嘴内部结构

1.2 存在的问题

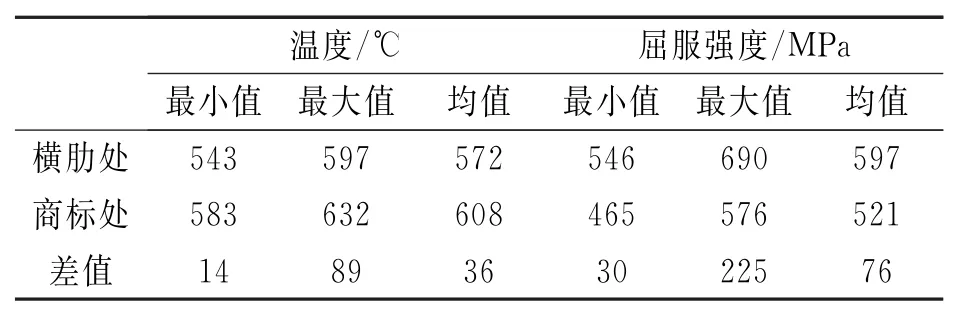

该摩根型冷却水嘴为两瓣结构,存在冷却水泄漏情况,导致水嘴中水压损失大,螺纹钢表面冷却水流速较低,由于“膜态沸腾”导致在高温螺纹钢表面形成蒸汽膜,阻碍螺纹钢热量向冷却水传热,导致冷却效率低[1]。由于螺纹钢表面冷却水流速低,螺纹钢表面横肋和商标处对水的阻力不同导致这两个地方的冷却速度差异大,造成表面温度差异大,进而影响力学性能。表2是强穿水时螺纹钢在上冷床位置长度方向上表面温度和螺纹钢性能,横肋与商标处的表面温度差值最大达到89 ℃,屈服强度最大差异225 MPa。

表2 上冷床位置螺纹钢横肋和商标处表面温度及力学性能

另外,因为水嘴内水压小,钢筋在水嘴中高速前进时不可避免地会出现贴壁现象,导致与水嘴壁接触的一侧冷却效率低,在钢筋四周出现冷却不均匀现象,冷却越强不均匀性越显著,在螺纹钢横截面上形成温度差,螺纹钢各向收缩率不同,造成轧件弯曲,严重影响钢筋质量。

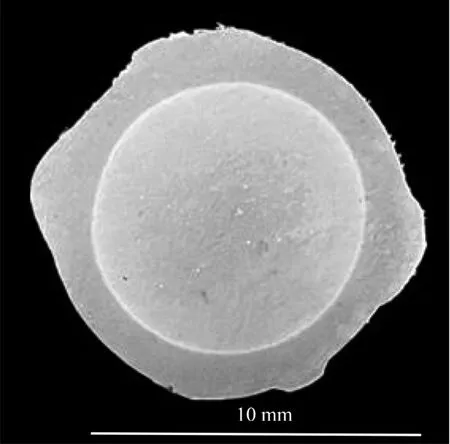

强穿水工艺下螺纹钢宏观金相基圆外围有不封闭环,见图2,说明冷却极其不均匀。因冷却速度不够,螺纹钢心部组织为铁素体+珠光体,未形成粒状贝氏体组织。

图2 宏观金相基圆外围有不封闭环

2 高效冷却水箱的应用

2.1 水箱冷却水嘴选型及水箱改造

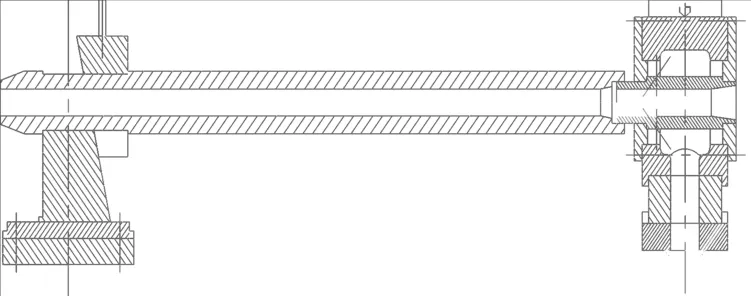

国内高速棒材生产线冷却水箱中的冷却水嘴普遍采用摩根型或达涅利型[2],以环形喷射冷却结构为主。唐钢高速线材厂线材轧机曾采用达涅利型冷却水嘴[3],管式结构,见图3。

图3 达涅利型冷却水嘴

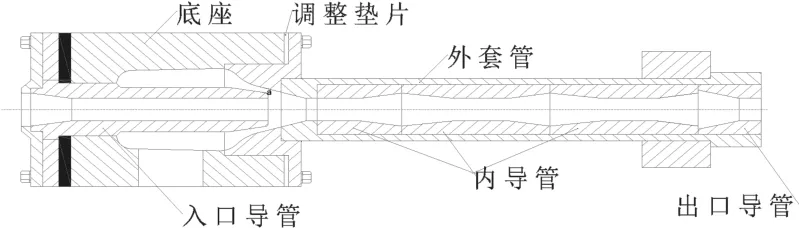

考虑到高速棒材线强穿水工艺要求,需要较高的冷却效率,高效冷却水嘴选择达涅利型,内部采用湍流管结构,见图4。由于湍流管采用变截面形状设计,用最优的几何角度进行发散和聚敛排列,使冷却水为紊流状态。冷却水沿轴向流动的同时,因截面变化使得压力同时发生变化,使其在轧件的垂直表面也能够形成剧烈的搅动,将螺纹钢表面的蒸汽膜冲开,并将其中的高温质点挤走,让热交换更为充分,从而极大地提高冷却效率[2]。此设计也可有效避免螺纹钢在水嘴内运动时的贴壁现象,保证冷却均匀性。嘴数量重新设计布置,见表3,改造后冷却水嘴总数量较改造前略有增加。

图4 高效冷却水嘴内部结构

表3 精轧后水箱主要参数(改造后)

2.2 高效水箱冷却能力数值模拟

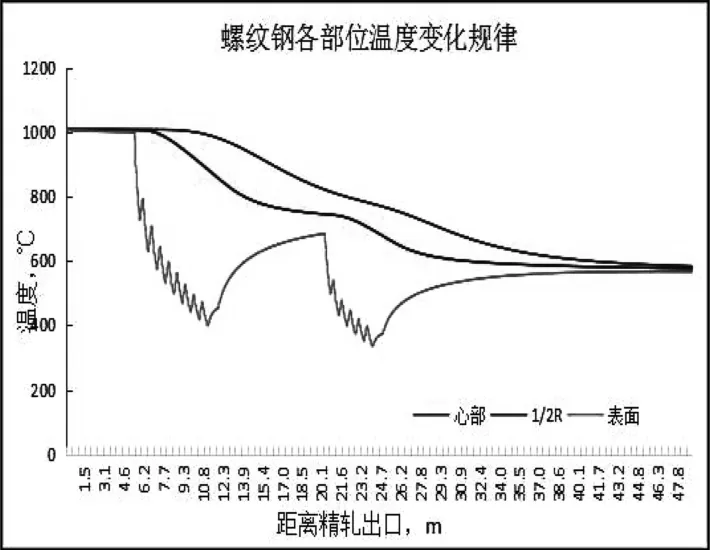

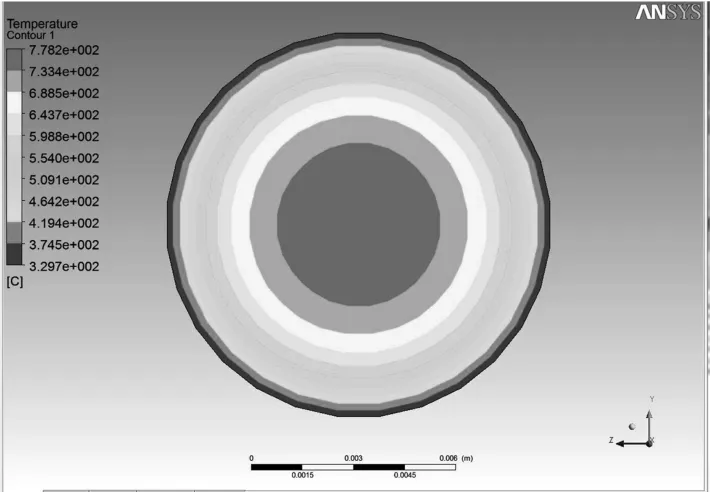

水箱箱体和水箱外面的冷却水阀台无需改造,由于高效冷却水嘴中心线较原水嘴发生改变,因而将水箱内的水梁和冷却水嘴全部更换即可,冷却水设定出精轧螺纹钢温度1030℃,1#水箱冷却水流量250 m3/h,2#水箱170 m3/h,轧制速度24.5 m/s时,根据水箱内螺纹钢温度场的模拟结果,在2#水箱冷却终点处,螺纹钢表面最低温度330 ℃,心部温度778 ℃。表面温度低于耐低温钢筋马氏体开始转变温度Ms且有很高的冷却速率,因而在螺纹钢表面形成回火组织。心部温度高于耐低温钢筋马氏体开始转变温度Ms且有较高的冷却速率,因而在心部形成粒状贝氏体组织,见图5和图6。

图5 精轧机至倍尺剪之间螺纹钢各点表面、1/2半径和心部温度

图6 2#水箱冷却终点处螺纹钢横截面温度分布图

根据模拟结果,螺纹钢出2#水箱后经过18 m回温导槽至倍尺剪,螺纹钢表面温度567 ℃,心部温度591 ℃,心表温差缩小到23.6 ℃,螺纹钢截面上温度趋于均匀。

2.3 高效水箱应用效果

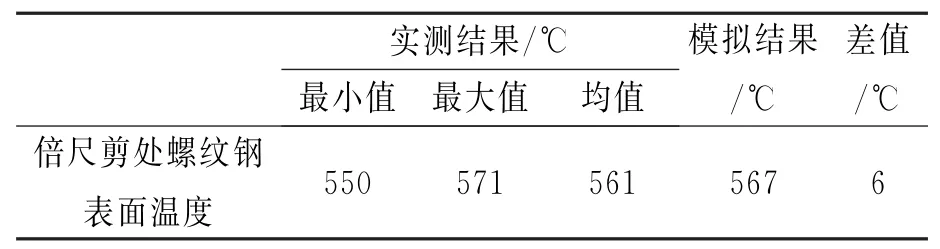

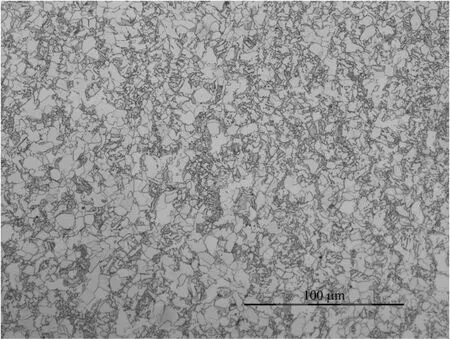

根据模拟的结果,现场工艺条件按照数值模拟设定的强穿水参数控制,测得倍尺剪温度与模拟结果接近,见表4,上冷床位置螺纹钢横肋与商标处温度差缩小,最大差值只有21℃,力学性能波动减小,最大差值38 MPa,见表5。螺纹钢宏观金相基圆外围有封闭环,见图7,心部组织为粒状贝氏体,见图8。螺纹钢性能满足要求,冷床上螺纹钢未发生弯曲现象。

表4 倍尺剪位置螺纹钢表面实测温度与数值模拟结果对比

表5 上冷床位置螺纹钢横肋和商标处表面温度及力学性能

图7 宏观金相基圆外围有封闭环

图8 心部组织粒状贝氏体

3 结论

1)通过选用达涅利型高效冷却水嘴,结合内部湍流管结构形式的设计,在强穿水工艺下冷却效率高,冷却均匀性好,满足强冷工艺要求。

2)通过高速棒材生产线精轧后强冷工艺数值模拟模型,确定强冷相关工艺设计,并用于指导生产,实际冷却情况与模拟结果基本吻合,对精轧后控制冷却参数设定有指导意义。

3)通过水箱冷却改造以及工艺优化,实现了高速棒材生产线精轧后强冷工艺,在耐低温钢筋上获得了封闭的表层回火组织和心部粒状贝氏体组织,螺纹钢长度方向温度差缩小到21 ℃以内,屈服强度波动范围缩小到38 MPa以内。