甲基硅酸钠防水剂抗钙溶蚀室内试验研究*

2023-08-14茶增云肖振江王庆龙王金华

茶增云,肖振江,王庆龙,罗 昌,王金华

(1.云南腊满高速公路有限公司,云南 西双版纳 666300; 2.云南勐关高速公路有限公司,云南 西双版纳 666300)

0 引言

随着隧道数量及里程数的迅猛增长,隧道排水系统结晶堵塞问题愈加严重,一旦隧道排水系统发生堵塞,会对隧道安全造成一定威胁。因此,隧道排水系统结晶堵塞问题的合理解决迫在眉睫[1-3]。

当前对隧道排水系统结晶堵塞问题的治理主要分为预防及处治两方面。蒋雅君等[4]对复合型环保清洗剂溶解隧道排水盲管中的碳酸钙结晶效率进行了试验,并结合工程案例的应用结果,表明采用高压清洗加循环清洗的工艺,能取得理想的管道结晶清洗效果;洪英维等[5]开展岩溶结晶物清洗溶液的浓度与溶解效果的效能试验,分析溶剂浓度与溶解速率之间的关系,确定清洗溶剂的最优浓度。国内外不少学者通过在混凝土中掺入掺合料及外加剂,从而改善混凝土钙溶蚀过程,进而预防隧道排水系统结晶病害,如:陈荣升等[6]应用XRD分析等方法,研究纳米SiO2和硅粉对水泥浆液的特性,认为纳米SiO2的活性及填充效应能降低浆体的流动性,具有促凝作用,可有效提高水泥硬化浆体的早期强度,活性SiO2的存在也会与大量的水化产物Ca(OH)2发生反应,改善界面的多项性能;魏风艳等[7]研究了粉煤灰抑制混凝土发生碱-硅灰反应(ASR)的机理,认为粉煤灰的二次水化反应能够有效降低碱性物质含量;陈怀成等[8]在合成C-S-H凝胶时加入聚羧酸系减水剂,研究水泥水化过程中水化产物的生成量,并利用电镜扫描等方法探明微观角度下聚羧酸系减水剂能够缩小C-S-H凝胶颗粒尺寸,增大其聚合度,同时加快水泥水化进程。由此可见,速凝剂和减水剂的掺入对改善喷射混凝土的孔隙结构、缩短水泥凝结硬化时间等尤为重要。

目前喷射混凝土中掺入防水剂减少钙溶出相关研究相对较少。本文在调研了大量混凝土外加剂的基础上,筛选了一种改善混凝土钙溶蚀结晶的外加剂,并通过自主设计的室内模型试验研究其对混凝土钙溶蚀的影响。

1 混凝土防水剂调研、机理与筛选

1.1 混凝土防水剂调研

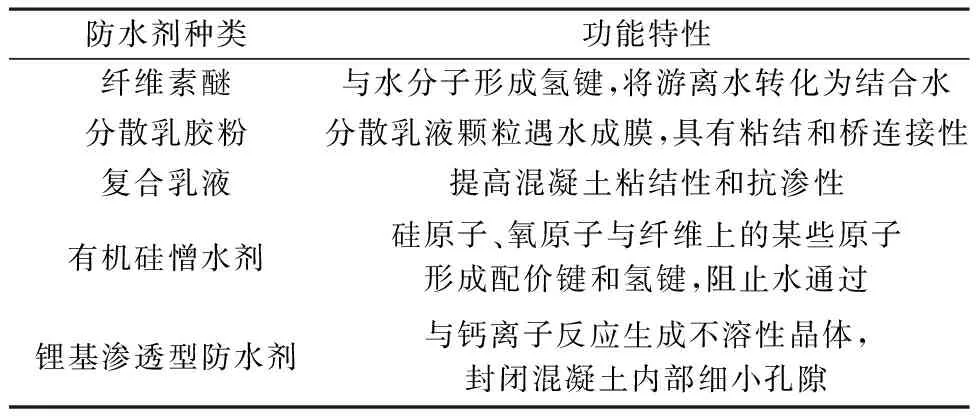

混凝土防水剂可显著提高混凝土抗渗防水功能,抗渗等级可达P25以上,同时具有缓凝、早强、减水、抗裂、可改善新拌砂浆和易性等功效。在市场调研及文献调研的基础上,总结了有利于混凝土渗流过程中,在混凝土内部形成防水膜的防水剂。不同类型的防水剂及功能特性如表1所示[9-13]。

表1 防水剂种类及功能特性Table 1 Types and functional properties of water repellents

1.2 混凝土防水剂机理

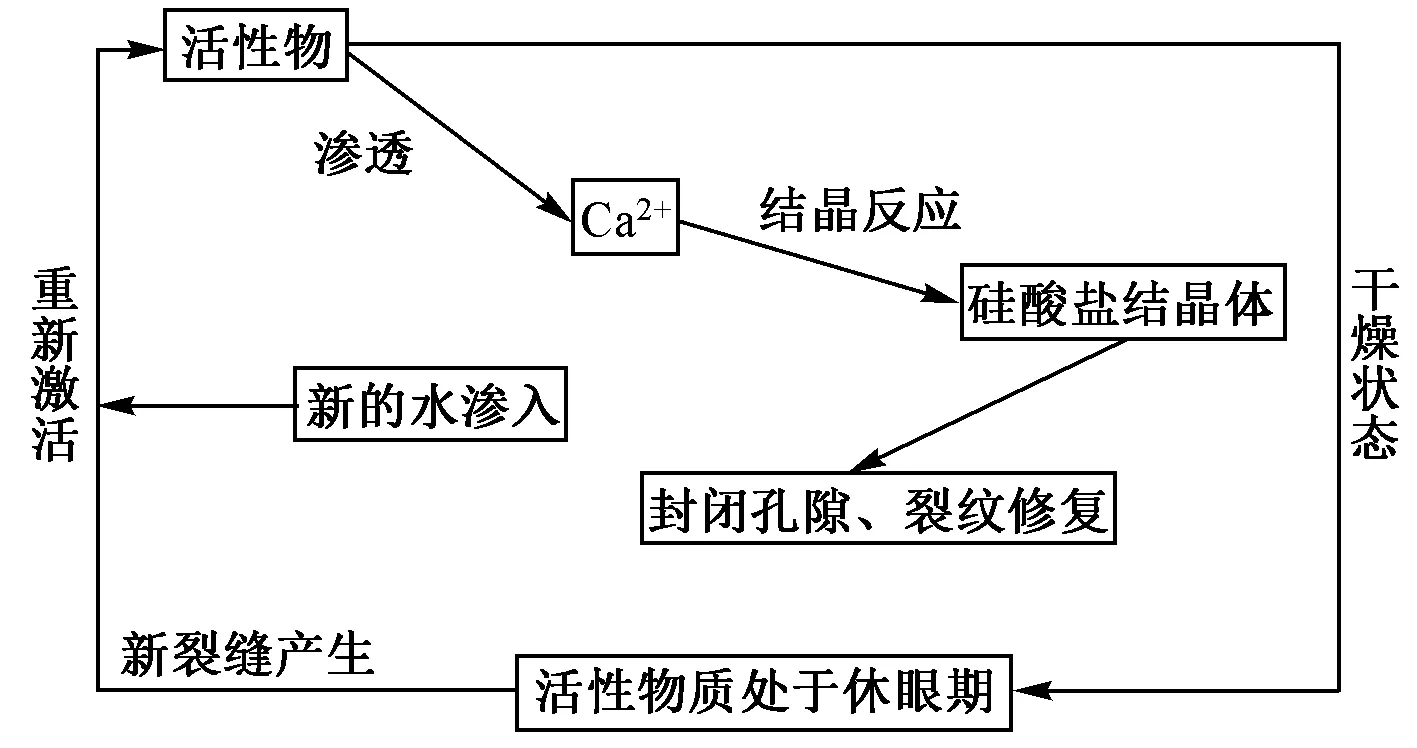

防水剂可以进一步激发水泥的水化进程,增长混凝土结构的密实度、抗渗性和耐久性,作用机理主要是络合-沉淀反应机理和沉淀反应机理[14]。结晶渗透防水材料掺入混凝土中时,防水剂中的活性组分通过混凝土孔隙通道将水渗透到混凝土内部,毛孔中游离的Ca(OH)2和氧化物发生化学反应,活性物质与钙离子直接反应生成不溶性的晶体,具体沉淀反应过程如图1所示。

图1 沉淀反应过程Fig. 1 Precipitation reaction process

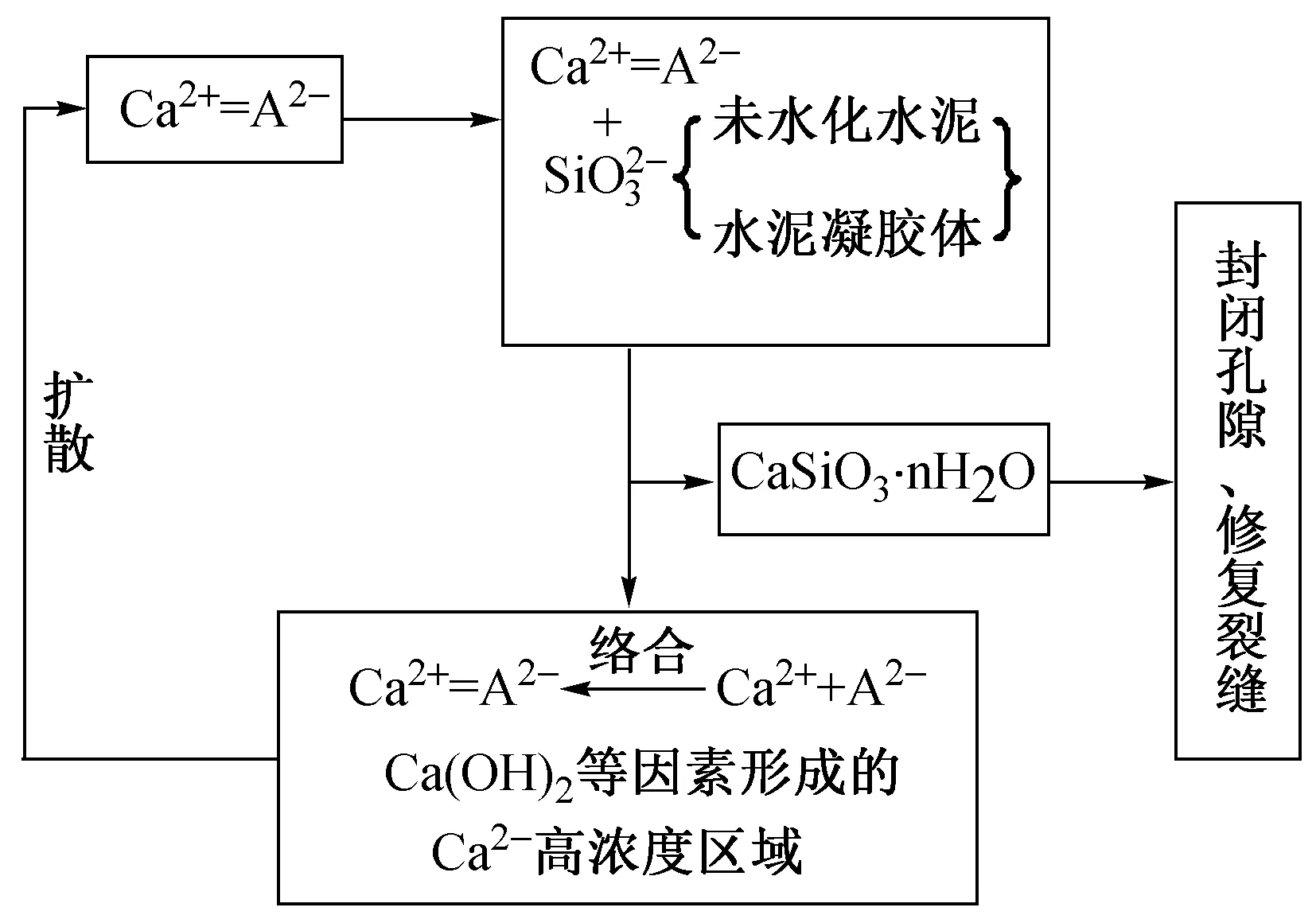

络合沉淀反应过程则有所不同,混凝土内掺入的活性物质容易与水泥水化后大量的Ca2+发生络合反应,该络合反应主要出现在Ca2+浓度较高的区域,并且钙络合物具有易溶于水和不稳定的特点。当水溶液溶解钙络合物并发生扩散时,钙络合物渗入混凝土浓度较低区域,SiO2-和AlO2-等离子易取代钙络合物中的活性物质,并且使Ca(OH)2晶体发生转化,填充混凝土孔隙,而被取代的活性物质会继续随水溶液渗透进混凝土内部。如图2所示,钙络合物Ca2+=A2-在混凝土内部与未水化水泥和水泥凝胶体中的SiO32-离子反应,形成CaSiO3·nH2O晶体填充混凝土孔隙,修复裂缝。而活性物质A2-会继续参与络合反应[14]。

图2 络合-沉淀反应过程Fig. 2 Process of complexation-precipitation reaction

1.3 混凝土防水剂筛选

在市场调研及文献调研基础上,综合比较各类防水剂的防水能力及成本,最终选则甲基硅酸钠防水剂作为试验防水剂材料。选择原因:混凝土掺入甲基硅酸钠后,在拌合过程中,甲基硅酸钠与拌合水及空气中的CO2反应生成甲基硅酸及碳酸钠,并且甲基硅酸在较短时间内聚合生成聚甲基硅氧烷。缩聚反应导致甲基硅醇脱水成甲基硅烷,在混凝土水化大量Ca(OH)2的碱性环境中,缩聚反应加剧在混凝土颗粒表面不断连接形成枝链状、网状结构的甲基树脂。甲基树脂具有憎水性,在混凝土内部形成防水薄膜,具有一定膨胀性,能够起到堵塞孔隙增加密实度的效果,但在掺量过大时,由于甲基树脂膨胀过大使混凝土产生微裂缝,憎水效果明显,使混凝土粘结性变差。甲基树脂在混凝土颗粒表面附着,甲基暴露于孔隙水中,排斥水中氢原子。

2 室内试验

2.1 试验装置

通过自主设计的室内试验装置探究甲基硅酸钠防水剂对混凝土钙溶出的影响。试验装置主要由混凝土溶蚀箱、浮球开关、扬程泵、进水管、半开的双壁波纹管、溶出液收集箱组成。

地下水通过扬程泵从进水管流入混凝土溶蚀箱内,控制浮球开关处于溶蚀箱内的同一高度。溶蚀箱最下部开有孔径一致的出水口,混凝土上部的水通过混凝土内部的微细孔隙,到达溶蚀箱下部的出水口,进而溶蚀液流到半开的双壁波纹管上,最终流到溶出液收集箱中。冲蚀水流待试验正式开始前开启,待试验结束(45 h)关闭。当混凝土上方液面到达浮球开关位置处,浮球在水流浮力作用关闭水阀,当液面下降至浮球开关以下,水流正常流动,直至试验结束。浮球开关的细部如图3所示。

图3 浮球开关细部Fig. 3 Detailed view of float switch

2.2 试验材料

采用P·O 42.5水泥;试验细砂含泥量为1.0%,泥块含量为2.0%,云母及硫酸物含量分别为1.6%,0.4%;碎石含泥量为1.6%,泥块含量为0.4%,压碎指标为12%;拌合水为试验室内部地下水;速凝剂为GOR-Ⅱ型液体速凝剂,初凝时间<5 min,终凝时间<12 min;试验采用FS-102甲基硅酸钠,粉末状既有良好的渗透结晶性。甲基硅酸钠的技术指标如表2所示。

表2 甲基硅酸钠技术指标Table 2 Technical specifications of sodium methylsilicate

2.3 试验过程

2.3.1试验设计

隧道喷射混凝土基本配合比为:水泥∶砂∶石∶水=453∶853∶840∶150,将甲基硅酸钠按照0.2%,0.4%,0.6%,0.8%掺量内掺入混凝土中。混凝土材料用量为水泥∶砂∶石∶水=3.49∶6.48∶6.46∶1.50(kg),速凝剂用量为0.35 kg。不同掺量的甲基硅酸钠用量为7,14,21,28 g。

2.3.2试验过程

试验阶段,每隔3 h取半开的双壁波纹管流出的溶出液,测试溶出液的钙离子浓度及流量大小,最终结合公式,计算溶出液的总钙离子含量,待试验结束后,测定排水管上面固体结晶体的质量,具体试验步骤如下。

1)搭建混凝土钙溶蚀试验平台。

2)将水泥、砂、碎石、水、甲基硅酸钠防水剂按顺序倒入混凝土搅拌器中。为了防止混凝土凝结时间过快,最后30 s加入速凝剂。

3)混凝土拌合完毕后,将混凝土倒入混凝土溶蚀箱中,并抹平混凝土表面。

4)每隔3 h取半开的双壁波纹管流出的溶出液,测试溶出液的钙离子浓度及流量大小。

5)试验结束后,将双壁波纹管干燥处理,称量排水管中结晶体质量。

溶出液的钙离子浓度使用EDTA滴定法测量;流量通过体积法测量;结晶体质量通过称重测得。

3 试验结果分析

3.1 排水管上的结晶状况

排水管上不同的结晶情况如图4所示,从左到右依次为0.2%,0.4%,0.6%,0.8%,从图中可以明显看出,尽管加了防水剂,混凝土依然有钙溶出,由于混凝土的内部存在微细孔隙,在水的带动作用下,混凝土内部的钙离子将被带出。其中,混凝土溶蚀过程中溶出的钙离子越多,排水系统内钙离子越多,从而碳酸钙结晶体生成的几率更大。

图4 结晶情况Fig. 4 Crystallization

3.2 钙溶蚀过程中的钙离子浓度变化

通过每隔3 h检测混凝土溶出液的钙离子浓度,可探究甲基硅酸钠对混凝土抗钙溶蚀的影响,钙离子浓度变化如图5所示。

图5 钙离子浓度变化Fig. 5 Changes in calcium ion concentration

甲基硅酸钠各掺量钙离子起始浓度均约在0.015 mol/L左右,随着渗流时间增加,各组掺量钙离子浓度呈减小趋势。当反应时间为45 h时,0.2%,0.8%掺量组的钙离子浓度大约为0.005 mol/L,0.4%,0.6%掺量组的钙离子浓度大约为0.003 mol/L。随着渗流时间的增加,0.4%,0.6%掺量组的钙离子浓度减小速率略大于0.2%,0.8%掺量组的钙离子浓度减小速率。

3.3 钙溶蚀过程中的流量变化

通过每隔3 h检测混凝土溶出液的流量大小,可探究甲基硅酸钠对混凝土抗钙溶蚀的效果,溶出液的流量变化如图6所示。

图6 溶出液流量变化Fig. 6 Variation of dissolved liquid flow rate

甲基硅酸钠各掺量的起始流量大小均约在3.5~4.5 mL/s范围内,随着渗流时间的增加,各组掺量流量大小呈下降趋势,分析原因:由于甲基硅酸钠掺入混凝土后,甲基硅酸钠与拌合水及空气中的CO2发生一系列反应,最终生成甲基树脂。甲基树脂具有憎水性,在混凝土内部形成防水薄膜,具有一定膨胀性,能够起到堵塞孔隙增加密实度的效果。当反应时间为45 h时,0.2%,0.4%,0.6%,0.8%掺量组的流量大小依次为1.93,1.67,1.45,1.32 mL/s。

3.4 钙离子溶出量

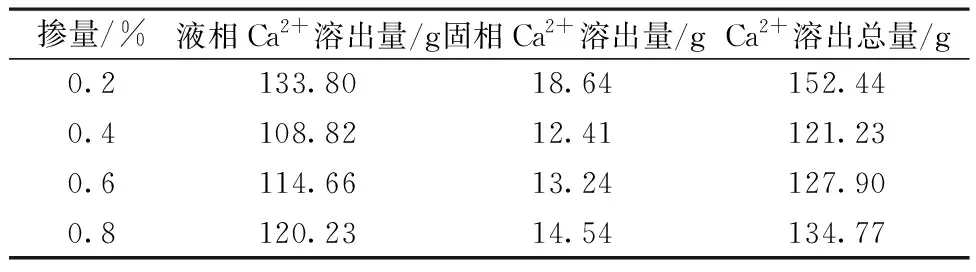

通过测定溶出液中钙离子浓度及流量大小,计算试验时间内(45 h)不同掺量下钙离子溶蚀过程中液相钙离子溶出量,液相钙离子溶出量变化曲线如图7所示。结合双壁波纹管上的固相结晶体质量,通过化学法换算结晶体中固相钙离子含量。钙离子溶出总量即为液相钙离子与固相钙离子之和。比较不同掺料下钙溶出总量,确定甲基硅酸钠内掺混凝土的最优掺量。

1)液相钙离子质量计算

每隔3 h取一次双壁波纹管上的溶出液体,测定钙离子浓度及溶出液的流量,通过式(1)计算3 h内液相钙离子的溶出量,并将每个时间段内的钙离子溶出量相加,即可得到钙离子的溶蚀总量。结果如表3所示。

表3 甲基硅酸钠不同掺量钙溶出总量Table 3 Total amount of calcium dissolved by different doping of sodium methylsilicate

(1)

式中:mn为第n个3 h时间内钙离子溶蚀量(g);a为滴定时EDTA标准溶液消耗的体积(mL);vn为第n个3 h时间内溶出液流量(mL/);V为待测液的体积(mL);40.08为钙离子的摩尔质量(g/mol)。

2)固相钙离子质量计算

每隔3 h测量一次双壁波纹管上固体结晶体的质量,并通过式2计算固相结晶体中钙离子的含量,将每次测得的固相钙离子含量求和。固相钙离子含量如表3所示。

(2)

式中:mij为j掺量下45 h后排水管上结晶体中钙离子质量(g);mCaCO3为j掺量下45 h后排水管上结晶体质量(g);40.08为钙离子的摩尔质量(g/mol);100.09为碳酸钙的摩尔质量(g/mol)。

试验结果表明,混凝土钙溶蚀总量随甲基硅酸钠掺量的不同而不同,各组甲基硅酸钠液相Ca2+溶出量排序为:0.2%>0.8% >0.6%> 0.4%,各组固相Ca2+溶出量及Ca2+溶出总量排序与液相Ca2+溶出量排序规律一致。

3 结语

1)甲基硅酸钠一方面具有憎水性,可在混凝土内部形成防水薄膜,暴露于孔隙水中,排斥水中的氢原子;另一方面,生成的甲基树脂具有一定膨胀性,能够起到堵塞孔隙增加密实度的效果。

2)甲基硅酸钠不同掺量工况下,流量曲线基本均呈快速下降趋势,截至45 h时,流量大小与甲基硅酸钠掺量呈负相关,流量从大到小依次为:0.2%> 0.4%> 0.6%> 0.8%。

3)混凝土钙溶蚀总量随甲基硅酸钠掺量的不同而不同,液相钙离子溶出量越多越易产生结晶沉淀。各组Ca2+溶出总量从大到小依次为:0.2%> 0.8%> 0.6%> 0.4%。因此,选取0.4%甲基硅酸钠作为最优抗混凝土钙溶蚀掺量。