复杂岩溶地质条件下零沉渣桩基施工关键技术研究*

2023-08-14苟泽东杜海明蔡鑫敏

苟泽东,简 正,杜海明,蔡鑫敏

(中建八局第一建设有限公司,山东 济南 250100)

0 引言

目前应用最广泛的储能电池是锂离子电池,由于锂离子电池的安全性能要求很高,因此在电池制造过程中对锂电设备的精度、稳定性和自动化水平都有极高的要求。

基于上述条件,在新能源电池厂房建设中,对于地面沉降要求极高,不允许地面在使用工况下出现塑性变形导致的开裂和沉降。地面零沉降前提是首先保证桩基础施工时必须达到零沉渣。

岩溶地区普遍存在地质条件复杂、地下水丰富、溶洞发育等情况,给桩基施工带来很大困难。覆在溶洞上方的红黏土层及强风化层易引起孔壁坍塌,起伏倾斜的溶洞顶板容易造成钻孔偏斜,溶洞形状差异导致成孔措施多变,充填物的形态直接影响桩基成孔质量。当前的旋挖干成孔施工工艺,无法有效确保桩基底部无沉渣,尤其是在复杂地质条件下。本文以实际工程为例,在桩基施工时,针对已有成桩工艺进行改进,成桩时采取预埋注浆管,成桩后通过高压冲洗桩底沉渣,然后对桩底进行二次注浆,从而确保桩基满足零沉渣的要求,最后阐述了成桩过程中的质量控制要点及注意事项。

1 工程概况

1.1 工程地质条件

工程位于贵州省贵阳市贵安新区百马大道辅道旁,项目地处盆式高回填、高红黏土区,地下溶洞率20%,场地由素填土(硬骨料占比65%)、红黏土(弱透水性和弱涨缩性)、强风化白云岩及中风化白云岩构成,其中素填土厚度0.20~17.40 m,场地地表汇水面积较大,岩溶强发育、裂隙水丰富,主要存在于回填土和红黏土交界处及各岩层缝隙。地勘建议桩基础嵌入中风化基岩不小于0.5 m。根据原始地貌及前期考察,该地区原地形中间部分为山谷地带、鱼塘等地形,在场地平整处理过程中进行了大量挖填工作。

1.2 岩溶分布情况

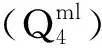

项目所在地属于岩溶强发育场地,溶洞分布遍布全场区,且分布无规律,地下溶洞率20%,溶洞填充物多为红黏土夹碎块。成桩施工时遇溶洞,需确认持力层≥5m,若溶洞顶盖持力层厚度<5m,需揭穿顶盖,顶板厚度不满足持力层要求的须揭穿岩溶溶洞顶板基岩,将基础置于溶洞底板中风化基岩之上。主厂房溶洞分布情况如图1所示。

图1 主厂房溶洞分布情况(红圈为溶洞)Fig.1 Distribution of karst caves in main workshop (red circle is karst caves)

1.3 桩基情况

本项目桩基设计为嵌岩端承桩,总计工程桩2 481根,地坪桩合计3 964根,总桩数6 445根,采用旋挖钻机干作业钻孔灌注桩。桩基入中风化持力层嵌岩深度为1.5D(D为桩径),桩型分为地坪桩和工程桩两种,地坪桩主要以700 mm为主、工程桩主要以800 mm为主,其中700 mm桩占总桩数的69%,800 mm桩占总桩数的16%。

2 沉渣对桩基沉降的影响

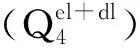

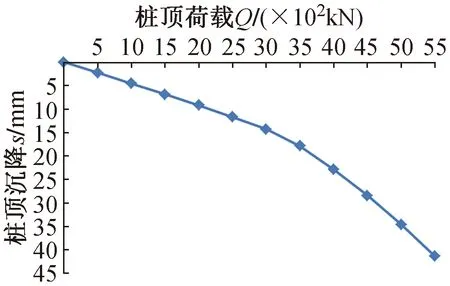

在竖向荷载作用下,桩顶沉降由以下3部分组成:①桩本身的弹性压缩量;②桩侧摩阻力向下传递引起桩端下土体的压缩量;③桩端荷载引起的桩端下土体的压缩量。结合已有研究,岩溶区无沉渣嵌岩桩在竖向荷载作用下的桩基荷载-沉降关系曲线如图2所示。

图2 无沉渣常规桩的荷载-沉降曲线Fig.2 Load-settlement curve of conventional pile without sediment

从图2可以看出,在桩底无沉渣的情况下,桩顶受到荷载时,桩基曲线呈线性变化,正常工况下,桩基在完全弹性状态下工作。而当桩底有沉渣时,在不同沉渣厚度的情况下,桩基曲线如图3所示。

图3 沉渣不同时荷载-沉降曲线Fig.3 Loading-settlement curves of sediment at different times

对比图中不同沉渣厚度情况,可以明显看出桩底沉渣对桩基沉降有较大影响,且桩底沉渣越厚,相同荷载工况下的桩基沉降值越大。近年来国内外学者对桩土共同作用的研究成果如下:①西南交通大学在某大桥桩基试验中进行了空底桩、实底桩对比试验,研究表明2根实底桩的侧摩阻力比空底桩的侧摩阻力分别大11.1%和19.2%。②20世纪70年代,北京市桩基研究小组对空底桩和实底桩的侧摩阻力进行对比,结果发现实底桩桩侧摩阻力较空底桩高8%~17%。③拓莉娜于2009年在论著中认为桩端的沉渣缺陷不但会在一定程度上降低桩端阻力,而且会影响桩侧摩阻力的发挥,桩端阻力损失最大可达80%以上,桩体下半部桩侧摩阻力最大损失可达70%。

上述研究标明,桩底沉渣厚度、桩端阻力和桩侧阻力是相互影响、相互促进的,它们之间存在着某种耦合关系。而由于桩底沉渣的存在,很大程度上降低了桩端承载力,同时也影响了桩侧阻力的发挥,进而降低了整个桩体的承载能力,使得桩基在正常使用工况下,产生更大沉降。

3 复杂岩溶地质下桩底沉渣成因分析

3.1 沉渣成因分析

对该工程数千根桩的钻芯取样结果进行分析,对于复杂岩溶地质条件下,得出桩底沉渣主要有以下成因。

1)高填方区域由于填土结构松散、易塌孔,成孔后未及时浇筑,导致沉渣产生。

2)有溶洞桩基因溶洞填充物为流塑形红黏土夹碎块,充填物形态直接导致桩基成孔时无法有效清除沉渣。

3)红黏土区域由于地下水作用,桩机在成孔进尺过程中,由于机械作用,导致红黏土与水作用形成泥浆,成孔过程中孔壁易坍塌,且孔底淤泥状泥浆无法清除干净,形成沉渣。

4)成孔后下钢筋笼时,钢筋笼与侧壁碰撞,造成侧壁坍塌形成沉渣。

5)孔口护筒未设置正确,凸出地面高度不足,导致地表土在雨水作用下进入已成桩孔内。

6)混凝土浇筑时,首次灌注方量不足,导致沉渣无法翻起。

7)成孔验收后未及时浇筑混凝土,孔壁塌落导致沉渣累积。

3.2 沉渣厚度测量方法

现场桩基施工过程中,在清孔完成后,需要准确判定沉渣厚度。传统的单测绳法所测数值与现场实际偏差较大。而在实际施工中,准确测量沉渣对于桩基沉渣控制至关重要,本工程同时采用2根测绳对沉渣进行精确测量,其中一根测绳底部系上圆形平底钢板,另一根测绳底部系上钢钎(底部保证尖锐)。在旋挖成孔后,2根测绳结合使用,精确判断桩底沉渣厚度。

1)测量原理 测量沉渣时,将2根测绳同时放入桩孔中,其中圆形钢板停留在沉渣上无法下坠,能够钎入沉渣底部。通过对比2根测绳长度差,就能准确测量出沉渣厚度。

2)注意事项 为保证钢钎能有效钎入沉渣底部,需在钢钎上部增加足够配重。测量时需要反复提拉,确保钢钎完全钎入沉渣底部。

4 零沉渣施工工艺

4.1 工艺特点

钻孔灌注桩零沉渣技术是在旋挖桩成桩时,提前在桩身两端埋设2根注浆管,待桩身达到一定强度后,通过高压洗孔,将底部沉渣充分冲洗干净,然后利用高压注浆方法(一般为水泥浆),选用注浆浆液将桩底注满。后注浆法是有效从根源上解决桩底沉渣的办法。

钻孔灌注桩洗孔后注浆解决桩底沉渣主要通过两方面实现:一是通过高压洗孔清洗掉桩底与岩体间泥浆及碎渣。二是通过高压注浆用浆液注满清洗完成后的桩底空隙,同时还能将桩底基岩裂隙一并填充,待注浆浆液凝固后,注浆体将桩身和底部基岩充分融合成一个整体,起到补强效果,从而有效提升桩基承载力,同时还能彻底解决桩基沉降问题。灌注桩后注浆过程如图4所示。

图4 灌注桩后注浆过程Fig.4 Grouting process after filling pile

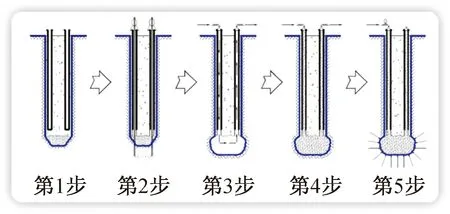

灌注桩零沉渣后注浆过程可分为5步。

1)第1步 钢筋笼加工时同时安装注浆管,注浆管同钢筋笼一同下到桩孔内,注浆管底部确保比钢筋笼短30 cm。

2第2步 桩身具有一定强度后,沿注浆管钻透灌注桩底部,钻入持力层深度不小于1 m。

3)第3步 使用高压力水流反复冲洗桩底部沉渣,过程中不断调节水压力,直到回浆管出水清澈透明,方可停止注水。

4)第4步 使用低浓度浆液再次冲洗桩底,冲洗过程中逐步提高浆液浓度,直到达到注浆设计浓度,确保底部积水充分排出。

5)第5步 堵住回浆管,使用预先设计浓度浆液持续注浆,直到注浆压力稳定,待注浆压力稳定在设计值并持续一段时间后,停止注浆,封堵注浆口。

4.2 注浆工艺参数

在施工前,应通过试验确定注浆参数,本工程通过试验桩提前进行注浆试验,并通过堆载验证桩基的承载力值和沉降情况。经过验证后确认工艺参数如下。

1)洗孔压力及流量控制 洗孔压力0~2 MPa,流量50~200 L/min。

2)浆液水灰比(W/C) 根据桩底基岩情况采用水灰比分别为1∶1,0.5∶1的素水泥浆浆液。根据现场实际情况,采用水灰比为0.67~0.7的比例具有较佳的注浆效果。

3)添加剂 水玻璃(模数3.0,40°Bé),添加量为水泥浆液质量的3%~5%(当注浆过程中出现漏浆或长时间不上压时选用)。

4)注浆压力 终孔压力不小于2 MPa,持续时间不小于10 min。

5 复杂地质下钻孔灌注桩沉渣控制及检测

钻孔灌注桩施工应根据施工区域的地质情况、设计桩径、桩深以及工期要求等做好前期准备工作,并且以保证质量为前提进行桩基施工。由于复杂地质的突发情况较多,现场需要有针对性地设置预案,以确保突发情况下能按照一定的施工组织进行施工。旋挖钻孔灌注桩的施工工艺流程如图5所示。

图5 施工工艺流程Fig.5 Construction process flow chart

5.1 施工过程沉渣控制要点

1)场地清理、整平到位,场地周边不能过高堆土,桩芯土方需及时清走,确保场地周边整洁,避免桩基施工地面渣土进入成型桩孔内。

2)3台桩机配置1台挖机、出土车,配套的退场道路建立后方可打桩。桩基施工前必须确保道路通畅,保证桩孔成型后混凝土能够及时浇筑。

3)钻孔前准备好护筒及钢筋网片至钻孔点方可开始钻孔,孔口护筒及时插入,并做好安全围栏,作业结束后立即盖好钢筋防护网片。

4)终孔后,清孔完成后验收,终孔到浇筑的时间须控制在2 h内,浇筑前务必复测沉渣小于5 cm,大于5 cm的立即清孔重新检测,检测合格后浇筑。

5)所有钢筋笼均设置三角形加强箍筋,吊装时吊点只能固定在加强箍筋上。吊装钢筋笼时必须确保钢筋笼垂直度,避免钢筋笼与桩孔侧壁发生碰撞,导致沉渣产生。

6)导管到桩底距离严格控制在300~500 mm,导管首次埋入混凝土液面以下≥1 m。料斗中先装一定体积混凝土(根据桩径计算确定),再打开料斗阀门,一次性浇筑至桩底,将桩底的沉渣冲起。

为了最大限度控制沉渣过厚,在施工过程中应做到及时清理沉渣、及时下放钢筋笼、及时浇筑混凝土,在浇筑混凝土时必须保证浇筑连续。

5.2 沉渣检测

目前只有通过钻芯检测方能有效判定桩底沉渣情况,但在工程中由于桩基施工提前预埋了注浆管,因此只能等待桩基施工完成后,沿注浆管钻透灌注桩底部,然后利用孔内成像辅助确定桩底是否有沉渣。

6 结语

1)造成桩底沉渣的因素复杂多样,不同地质情况下可能会因不同原因产生沉渣。桩基施工时首先要找准沉渣产生的原因,方能有针对性地制定防治措施。在注浆料的选择上,还需根据实际工况进行具体论证。

2)沉渣缺陷是旋挖成孔灌注桩与生俱来的缺陷,在施工过程中的各个环节都可能会造成桩底沉渣过厚,在施工过程中采用二次清孔来最大限度地清理沉渣,在成桩后采用沉渣补强加固法来处理软弱沉渣。

3)桩底沉渣处理目前没有较好的技术,对于有零沉渣需求的桩基,仍需要在施工过程中加强对沉渣的管控。提前预埋注浆管仅仅是针对桩底沉渣在施工过程中无法清理干净的一种补充措施。