CFG桩施工定位质量控制措施

2023-08-13韦日南韦雅妮黄墅

韦日南 韦雅妮 黄墅

摘 要:介绍在土木工程中CFG桩施工的质量问题及控制措施,总结传统桩施工定位工艺存在的缺陷的基础上,创新采用CFG桩定位的方法。通过工程实例实践,解决了施工过程中CFG桩桩位轴线偏差的技术问题,弱化了其对桩身质量的影响。通过要因确认、制定对策和工程应用表明,创新改进后的方法具有现场环境适应性强、作业方法简单、质量易控制以及降本增效等优点,在同类工程中有一定的借鉴意义。

关键词:土木工程;施工定位;CFG桩;质量控制;应用分析

中图分类号:TU473.1 文献标识码:A 文章编号:2096-6903(2023)06-0069-03

1 工程概况

案例工程是位于钦州港经济技术开发区石化产业园内的广西永盛石油化工有限公司石化仓储项目。该项目将建设3座10 000 m?的浮顶柴油储罐,5 000 m?浮顶汽油储罐3个,5 000 m?浮顶石脑油储罐2座,5 000 m?浮顶混合芳烃储罐2座,5 000 m?的内浮顶MTBE储罐1座。园区内为回填土,全部采用水泥粉煤灰碎石桩(CFG桩)进行基础处理,共2 341根桩,工期30 d。

2 工程现状及现场定位偏差原因分析

2.1 现状调查

项目质量要求达到优良标准,Ⅰ类桩检测合格率不低于95%。CFG桩总施工总量2341根,工期为30 d。工期安排很紧凑,如果质量出现缺陷,需要整改会影响工期。

对已经施工完成的5 000 m?内浮顶MTBE储罐进行了现场调查。调查结果为:共检查点位864个,其中774个点位为合格点位,90个点位为不合格点位,合格率为89.58%。通过检查发现,合格率并未达到优良要求。

随后对现场CFG桩质量问题抽样,对100个问题点进行调查统计,发现桩头破损严重、桩头未达到设计标高、桩垂直度超差、桩位轴线超差等问题。其中桩位轴线超差的问题累计高达72.2%。分析认为,出本工影响CFG桩合格率的主要原因是桩位轴线超差。

讨论分析认为,该项目已施工完成的5 000 m?浮顶内MTBE储罐CFG成桩合格率较低,主要是桩位偏差导致CFG桩位偏差只要在施工过程中得到控制,就可以达到预期目的。

2.2 定位偏差主要原因分析

小组成员运用头脑风暴法,通过5W1H进行全面分析,寻找问题的症结,得出造成桩位轴线偏差严重的十个末端因素,并确认。造成偏差的原因可能有以下10点。

第一,工人未经过专业培训,检查CFG桩机操作员是否有上岗证、是否进行项目岗前培训和考核。小组成员对现场CFG桩机操作手进行了上岗前的持证上岗和项目岗前培训考核检查,调查分析得出CFG桩机操作手全部持证上岗,理论知识和实操技能经岗前培训考核合格,影响桩位轴线偏差程度较小。

第二,奖罚制度不明确,是否编制质量控制相关奖罚制度内容。小组成员召开了质量问题分析会,讨论了现行的奖罚制度,开展了职工问卷调查活动。经过讨论奖罚制度和对操作人员的问卷调查,结果都表明目前奖罚制度健全,条理清晰。因此奖罚制度不明确对桩位轴线偏差影响程度较小。

第三,未执行机械维修、保养制度,查询翻阅机械定期维修、保养,并形成纸质记录。通过查阅《项目施工机械维修保养制度》,并檢查了现场的机械维修、保养记录资料。检查结果为:项目部已严格执行《项目施工机械设备管理制度》,定期对机械进行维修、保养并形成记录。因此未执行机械维修、保养制度对桩位轴线偏差影响程度较小。

第四,使用未校准测量仪器,检查测量仪器有无校准证书。对现场使用的测量仪器进行了检查,并查阅相关测量仪器校准证书。查询后了解到项目工程测量所用的仪器:广州市中海达测绘仪器有限公司生产型号为ZTS-12R的全站仪、AUTO LEVEL生产型号为DS-3250的水位仪及50 m钢卷尺。角度测量精度为2°,量距精度为1 mm,所使用的测量器具均在完全能够满足工程需求的检测合格有效期内。能够满足工程需要。

第五,混凝土坍落度过大。通过试验确认坍落度范围是否在(180±30)mm内。组成员通过指导施工员对现场混凝土进行坍落度试验,坍落度要求范围均在180±30值的范围内。通过测试及往日的《现场混凝土塌落度检查记录》表可以看出商品混凝土的坍落度均在配合比要求范围内,对桩位轴线偏差影响程度较小。

第六,CFG桩机钻杆不垂直。检查确认钻杆垂直度偏差不大于1%。小组成员使用掉垂球的方法对CFG桩机钻杆垂直度进行了检查。钻进过程中,钻机沉管垂直度偏差严格控制,钻杆偏差不超过1%。桩机到位后,应对桩机进行垂直度检查,钻机钻杆钻孔在钻孔过程中要严格控制垂直度,确保其垂直度偏差不大于1%[1]。现场检查照片如图1所示。钻杆垂直度检查表如表1所示。

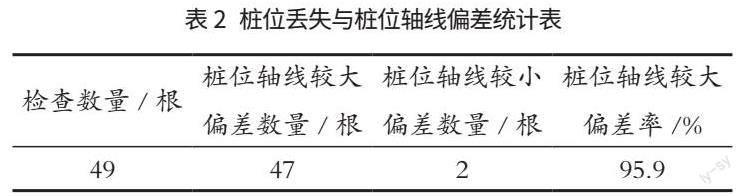

第七,传统木桩定位易丢失。调查桩位丢失对桩位轴线偏差的影响。经现场调研3#罐采用了原始的木桩标志方式进行了桩位标志。随后小组成员对其进行了检查,查看现场经移机、废土清运时碾压及废土清理开挖桩位丢失情况,并进行了汇总统计。统计可知木桩标志桩位丢失率是25.9%,桩位轴线较大偏差率达到了95.9%,桩位丢失与桩位轴线偏差统计表如表2所示。传统木桩标志方式对桩位轴线偏差影响程度较大,这是桩位偏移的主要原因。

第八,场地平整度差。测量员在有松散土堆的场地进行了测量试验,结果发现:①在松散土堆上摆放测量仪器,仪器容易突然移位或倾斜造成数据偏差。②桩位标志刚好在松散土堆上时,经碾压会造成桩位标志移位。经统计松散土堆上插放桩位标志移位率,插放点50个合格率仅为54%。松散土堆上测量合格率,测量点50个合格率为64%。可以得出结论:场地有松散土堆平整度差对桩位轴线偏差影响程度较大,是桩位偏移的主要原因。

第九,雨天施工,调查分析雨天施工对桩位轴线偏差的影响。对雨天施工情况进行调查,并编制有雨天施工措施。施工现场中所有机械、机电设备采取防雨措施。作业员及时收听天气预报,避开大(暴)雨天施工,施工现场准备足够的塑料布,以备突然降雨时机械设备等覆盖。对地表水进行有效的组织排放。雨天作业时,采取了可靠的防滑措施。对桩位轴线偏差影响程度较小。

第十,桩位未复核。通过现场试验及调查分析检查桩位轴线是否有复核。组织现场测量,查阅放线记录资料,对桩位放线情况复核。现场首先由测量员进行了首次测量,并形成记录。测量组长在测量员测量后进行了复测,并把相关资料报至监理签字确认。可知桩位放线复核率100%。不是桩位轴线偏差的要因[2]。

经分析调查,桩位轴线超差的主要原因是传统定位木桩容易丢失以及场地平整度差。

3 制定方案及对策实施

针对要因分析结果,运用头脑风暴法对两个主要原因,从各个角度提出各种对策方案并制定出对策措施。

3.1 桩位改进措施

针对传统木桩易丢失的情况。要求经过改进的桩位在桩机行走及挖机清土后不易破坏,桩位丢失率控制在2%内。召集经验丰富的施工人员开会讨论研究,确定采用白灰里插竹钎的方式标志桩位,现场进行桩位标志,并查验桩位标志。小组通过与施工人员的深入沟通,召集有经验的施工人员在现场召开了专题讨论会,经过大家积极发言、激烈讨论探讨,最终认为采用钢钎打入土中50 cm,然后洞中灌满白灰,白灰里插竹钎的方式,这种桩位不易破坏,即使桩位被机械碾压或者挖机挖掉一部分,但是施工时开挖还能找到白灰点。竹钎打入土中时要确保垂直。 插定位钎现场实操情况如图2所示。

同时,派专人做技术交底并在过程中指导两名工人在现场进行桩位标志。随后带领技术人员对现场进行了检查,现场采用上述办法埋设桩位,经过碾压或者挖机清土破坏后,开挖可以找到白灰点后,经测量人员复核,该桩位能满足施工要求。经最终处理统计,通过调查表得到结果,3#、4#、5#、6#储罐抽查桩位总数541根,丢失桩位数量5根,丢失率为1.01%。由此可以说明,采用白灰里插竹钎标志桩位的方法,可以大大提高验收合格率,并达到桩位丢失率控制在2%内的预期效果,达到对策目标要求。

3.2 场地平整措施

针对场地平整度差的情况。要求降底场地平整度差的问题,场地平整度100%,正负误差小于200 mm。同时清理基坑中主要轴线方向的松散土块,放线前进行场地预检。安排工人平整场地内较大的松散土堆和高低不平的基底,减少测量放线工作因场地平整度差而受到的干扰。随后,在测量员测量桩位放线前进行场地预检,查看场地是否已平整到位,是否还有松散土堆。更進一步减小因场地平整度差对测量放线工作的影响。对策实施后,对场地平整后效果进行了数据分析,3#、4#、5#、6#储罐检查点数共计831个,平整度偏差>200 mm(点)831个,平整度偏差>200 mm(点)0个,满足场地平整度100%<200 mm的目标值,达到对策目标要求。

4 实施效果检查及巩固措施

4.1 目标效果

4.1.1 质量问题合格率对比

对策实施结束后,小组成员组织对3#罐的CFG桩质量问题合格率进行调查、统计、分析,抽查点数共计864点。具体实施过程分三组每组288个点,分3 d完成抽查,并编制统计数据。第一组合格点数为282个,不合格点数为7个,合格率98.2%;第二组合格点数为280个,不合格点数为8个,合格率98.6%。第三组合格点数为282个,不合格点数为6个,合格率97.9%。平均合格率为97.66%。

4.1.2对策实施前后不合格频率对比

抽取相同样本数量的点数,进行对策实施前后CFG桩质量问题的对比。措施实施后,桩头破损严重问题的频数3根,桩头未达到设计标高问题的频数6根,桩位轴线超差问题的频数0根,桩垂直度超差问题的频数8根,其他问题的频数3根。

经对比分析桩位轴线超差的问题由原来的65根降低为活动后的0根,证明过程措施效果显著。

通过上述活动前后的CFG桩件合格率进行对比,CFG桩件合格率从活动前的89.58%提升到活动后的97.66%,本次活动达到了原定目标。

4.2 社会效益

在活动中,成员们严把质量关,最终使CFG桩质量得到了业主和监理的认可,为公司带来无形的社会效益,从而按期保质完成了活动,提升了公司的知名度。

4.3 经济效益

通过本次课题活动提升了CFG桩的施工一次合格率,提高施工的工作效率,减少189个(Φ400 mm)桩返工,桩长约9.5 m,节约了人工、材料、机械成本以及管理成本的支出,同时也节省了桩的重复试验费用的开支,缩短了项目的工期。

节约施工人工费共计60工日×230元/工日=13800元。节约C20混凝土材料费共计189×0.4×0.4×9.5×380=109166.4元。节约机械台班费,a组CFG桩台班2个台班×2600元/台班=5200元,b组60勾机台班5个台班×1800元/台班=9000元,共计14200元。节约桩重复试验费用支出5000元。节约管理成本共计(13800+109166.4+5200+9000+5000)×31%=44071.58元。节约5 d工期。

本次课题小组活动经费4500元,合计节支:13800+109166.4+5200+9000+5000+44071.58-4500=182837.98元。

4.4 巩固措施

将本次课题小组活动中对解决CFG桩轴线偏差,通过实施证明有效措施有以下两点:①课题小组成员定期检查桩位,保证工地正确使用“白灰里插竹钎标志桩位”方法,确保CFG桩施工过程桩位偏差在规范允许的范围内。②通过控制场地平整度,切实有效减少桩位偏差,提高了CFG桩的施工一次合格率。

5 结束语

通过CFG桩质量控制活动,有效掌握了CFG桩在施工过程中的质量通病,创新了桩的定位方法。在解决问题的过程中,以工程实际数据说话,针对现场出现的问题,通过团队活动解决问题,为今后解决放置桩定位偏差的措施提供了有益的帮助。

参考文献

[1] 贾元龙,丁建.超厚淤泥质土条件下的桩身质量影响因素分析[J].建筑施工,2019(6):1024-1026.

[2] 郑建华.CFG成桩质量保证施工技术[J].山西建筑,2010 (4):100-101.