浅埋纤维增强聚合物管廊力学性能研究

2023-08-12赵东平冯凌宇

吴 强, 赵东平, 杨 星, 冯凌宇

(1. 中国建筑西南设计研究院有限公司, 四川 成都 610041; 2. 西南交通大学 交通隧道工程教育部重点实验室, 四川 成都 610031; 3. 西南交通大学土木工程学院, 四川 成都 610031)

0 引言

目前已建或在建的综合管廊多采用钢筋混凝土结构。该结构适用于各种埋深与跨度的城市综合管廊,但是对于地下空间受限的小型和微型综合管廊,采用钢筋混凝土作为主体结构则存在体积大、工期长和造价高等不足。近年来,有学者对钢波纹材料和纤维材料等新型复合材料在综合管廊或类似管体中的应用进行了研究,例如: 郑佳艳等[1]研究了钢波纹应用于管廊时相关的结构设计问题; 党奇志等[2]与刘淑艳等[3]研究了玻璃钢夹砂管的性能与应用。与传统材料管廊相比,纤维增强聚合物管廊在物理力学、防水性能、防腐性能、施工高效性、环保安全性以及使用寿命等方面具有独特优势,能满足现代建筑施工工业化发展的要求,适宜广泛应用于城市地下综合管廊建设领域。

纤维增强聚合物管廊结构的主体断面为圆形,主体由内到外分为内衬层、内缠绕层、夹砂层和外缠绕层[4]。管廊内可根据管线布设需要设置支架或支墩,为了使支架更好地与廊体固定,一般采用间隔设置的方法将环形加劲肋与管廊主体粘结固定,然后将支架固接在环形加劲肋上,管廊主体与支架最终形成整体结构。

本文针对计算等效弹性模量取值不准确的问题,提出根据环刚度计算等效弹性模量的方法,并在工程实践中对该计算方法进行验证,结果表明通过环刚度计算综合弹性模量的方法基本可行。

1 工程案例

德阳市某综合管廊为纤维增强聚合物管廊(见图1)。该管廊属于微型综合管廊,用于容纳小规模电力电缆、通信线缆、给水管道、再生水管道等,管廊附属设施因需设置有消防、通风、照明等。

(a) 横断面 (b) 平面图1 纤维增强聚合物管廊照片Fig. 1 Photographs of fiber-reinforced polymer utility tunnel

纤维增强聚合物管廊标准段主体结构内径为2.2 m,每节管长为6~12 m;管体、检查井和管端堵等均采用纤维增强聚合物基材料,壁厚40 mm。为了电缆铺设需要,廊内设置缆线支架与环形加劲肋。其中,支架一端与加劲肋固接,另一端根据需要设置竖向拉杆或悬挑;加劲肋采用10号槽钢,间距约2 m,预加径向力与管廊之间紧密固定。

管廊埋设于粉质黏土土层中,设计地面荷载为10 kPa。为满足抗浮要求并减少地面动载对管廊结构的影响,管廊主体结构覆土不小于0.5 m;施工采用放坡开挖,沟槽开挖边坡坡度为1∶0.5,基坑底宽2.8 m,深3.0 m。采用的砂砾石基础厚为30 cm,沟槽采用粗粒砂土分层对称填筑。每层填土厚为30 cm,采用人工与小型压路机压实,管周与管顶0.5 m范围内回填土密实度不小于90%。

2 理论计算

2.1 有限元模型

2.1.1 计算参数

建立有限元模型需要输入管廊主体材料的弹性模量,但是由于纤维增强聚合物基材是多种材料互层布置的,其综合弹性模量参数难以测定,需根据环刚度的试验数据计算求得,环刚度试验中试验管廊基材、主材的主要参数分别如表1和表2所示。

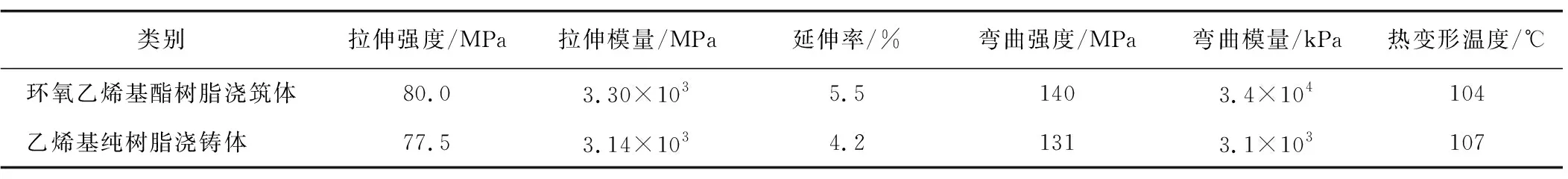

表1 管廊基材参数Table 1 Parameters of base material of utility tunnel

表2 管廊主材参数Table 2 Parameters of main material of utility tunnel

管廊管体环刚度[5]

(1)

式中:F为相对于管材3%变形时的力值,kN;L为试样长度,m;Y为变形量,m;d为内直径,m。

将管廊内加劲环刚度和截面惯性矩等数值代入式(2)和式(3),可计算出廊体的综合弹性模量。

Sp=EpIp/r3=8EpIp/d3。

(2)

(3)

式(2)—(3)中:r为内半径,m;Ip为截面惯性矩,m4;Ep为管体弹性模量,MPa;b为壁厚单位宽度,m;h为壁厚,m。

由环刚度试验测出管材的实际环刚度值为10.42 kN/m2,经过计算得出管材的综合环向弹性模量为2.04×104MPa。

试验现场沟槽采用砂土回填,按照90%压实度控制,土体考虑弹塑性,最终确定的数值模型计算参数见表3。

表3 数值模型计算参数Table 3 Calculation parameters of numerical model

2.1.2 数值模型

考虑到管廊纵向上的相似性,为节约计算成本,在数值模型中仅模拟1节管廊及其对应范围的土体。管节内直径2.2 m、壁厚40 mm,管廊内侧设置有10号环形槽钢加劲肋,加劲肋沿管廊轴向为2.4 m和2.3 m间隔排列。对应的加载点A和C位于环形加劲肋的正上方,加载点B和D位于环形加劲肋之间的上方,管廊沟槽底宽为2.88 m,沟槽开挖坡率为1∶0.5,模型平面与横断面布置情况如图2所示。

(a) 平面 (b) 剖面图2 管廊模型(单位: cm)Fig. 2 Utility tunnel model (unit: cm)

采用有限元软件ABAQUS建立纤维增强聚合物管廊计算模型(见图3),模型主要由管廊、加劲环、回填土和原状土组成[6],采用C3D8R单元模拟土体及管廊,模型构造与实物试验构造一致。模型宽10 m,高6 m,轴向长度取6 m,管顶回填0.5 m厚砂土;模型底部施加法向位移及转角约束,前后及左右端面施加法向位移约束顶面自由。管廊内部设置加劲肋,在加劲肋的顶部和中间分别设置4个加载点进行分级逐步加荷。

图3 有限元计算模型Fig. 3 Finite element calculation model

2.2 静力荷载模拟

2.2.1 静力荷载施加

有限元模型静力荷载施加参照浅层平板载荷试验[7]的相关要求进行。加荷分级共设12级,从第1级10 kPa开始,每一级增加10 kPa,最大加载至120 kPa,加载板尺寸为1 m×1 m。

2.2.2 静力荷载计算结果

2.2.2.1 点A加载计算结果

点A加载变形云图见图4。施加静力荷载后,加载点A处管廊体的最大竖向位移为5.15 mm,在逆时针90°位置处最大水平位移为1.10 mm。

(a) 水平位移

(b) 竖向位移图4 点A加载变形云图(单位: mm)Fig. 4 Contour of load deformation at point A (unit: mm)

加载点A在各级加载作用下的位移变化如图5所示。可以看出,当荷载小于100 kPa,加载点A的竖向位移呈线性变化;当荷载大于100 kPa,管廊进入塑性变形,管廊顶部的竖向位移增幅加大。在120 kPa静载作用下,加载点A向下位移最大为5.15 mm,变形量小于控制值(内径×2%=44 mm,下同),水平位移也小于控制值;左侧水平方向位移向外变形量为1.10 mm,右侧向外变形量为0.76 mm。

图5 点A荷载位移变化图Fig. 5 Variation of load displacement at point A

2.2.2.2 点B加载计算结果

点B加载变形云图见图6。加载点B处管廊体的最大竖向位移为5.39 mm,在逆时针90°位置处最大水平位移为1.33 mm。

(a) 水平位移

(b) 竖向位移图6 点B加载变形云图(单位: mm)Fig. 6 Contour of load deformation at point B (unit: mm)

加载点B在各级加载作用下的位移变化如图7所示。可以看出,当荷载小于90 kPa,管廊位移呈线性变化;当荷载大于90 kPa,管廊体进入塑性变形,管廊顶部位移增幅加大;当荷载达到120 kPa时,加载点B向下位移为5.39 mm,变形量小于控制值;而在120 kPa作用下,左侧水平方向位移变形量为向外1.33 mm,变形量小于控制值。

图7 点B荷载位移变化图Fig. 7 Variation of load displacement at point B

2.2.2.3 点C加载计算结果

点C加载变形云图见图8。加载点C处管廊体的最大竖向位移为向下5.96 mm,在逆时针90°位置处最大水平位移为向外0.36 mm。

(a) 水平位移

(b) 竖向位移图8 点C加载变形云图(单位: mm)Fig. 8 Contour of load deformation at point C (unit: mm)

加载点C在各级加载作用下的位移变化如图9所示。可以看出,当荷载小于90 kPa,管廊位移呈线性变化;荷载大于90 kPa,管廊体进入塑性变形,管廊顶部位移增幅加大;当荷载达到120 kPa时,竖向位移为5.96 mm,但变形量小于控制值,而右侧最大水平位移为向外0.54 mm,变形量也小于控制值。

图9 点C荷载位移变化图Fig. 9 Variation of load displacement at point C

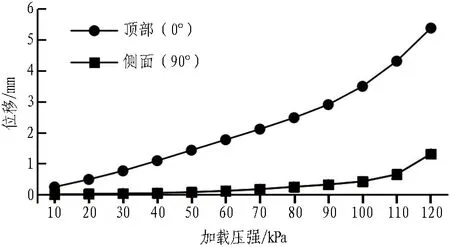

2.2.2.4 点D加载计算结果

点D加载变形云图见图10。加载点D处管廊体的最大竖向位移为3.64 mm,在逆时针90°位置处最大水平位移为1.05 mm。

(a) 水平位移

(b) 竖向位移图10 点D加载变形云图(单位: mm)Fig. 10 Contour of load deformation at point D (unit: mm)

加载点D在各级加载作用下的位移变化如图11所示。当荷载小于70 kPa,管廊位移呈线性变化;当荷载大于70 kPa,管廓体进入塑性变形,管廊顶部位移增幅加大;当荷载达到120 kPa时,顶部竖向位移为向下3.63 mm,而左侧最大水平位移为向外1.05 mm,竖向与水平变形量都小于控制值。

图11 点D荷载位移变化图Fig. 11 Variation of load displacement at point D

2.3 动力荷载模拟

2.3.1 动力荷载施加

有限元模型模拟车辆经加载点B垂直管廊轴线水平直线运动,设运动速度为1 m/s,分析车辆动力荷载作用下管廊环向应变变化规律。车轮平面布置参考QY40V531型吊车轮组,控制性动力荷载的轮压在中、后轮,两轴轴间距为135 cm,轴载为150 kN,左右轮中心间距为1.95 m,轮胎接地长度与宽度分别为60 cm和25 cm,加载的动力荷载标准为轮压0.5 MPa,同时考虑相应的冲击系数。

2.3.2 动力荷载计算结果分析

参照QY40V531型吊车轮组模拟施加动力荷载,在加载时间为100 ms时,点B动力荷载作用下管廊的变形云图见图12。

(a) 水平位移

(b) 竖向位移图12 点B动力荷载变形云图(单位: mm)Fig. 12 Dynamic load deformation contour at point B (unit: mm)

以加载点B为典型位置,分析动力荷载作用下管廊体的位移,如图13所示。由图可知,加载时间为100 ms时,加载点B处顶部最大竖向位移为13.46 mm,左侧最大水平位移为1.54 mm,变形量小于控制值。

图13 点B动力荷载位移图Fig. 13 Dynamic load displacement at point B

3 现场试验

从工程实际案例出发进行动、静荷载无损试验。试验管廊结构按最不利工况的最小覆土0.5 m厚度考虑。在等厚覆土条件下,施作不同静力荷载等级作用和车辆动荷载作用,获取静、动荷载作用下的纤维增强聚合物管廊环向应变的响应规律。

3.1 试验总体方案

试验管廊总体布置为“L”形,试验段为东西走向,一端设有端堵,另一端设有钢筋混凝土端墙与人行用的出入口U槽,如图14所示。总体由2节直管管廊、1座直角检查井和1个端部封堵组成。管节内直径、材料和壁厚等与工程案例一致,2节管长分别为6 m和3.3 m,管节采用承插方式与检查井或端堵拼接。

图14 试验管廊布置图(单位: cm)Fig. 14 Layout of experimental utility tunnel (unit: cm)

试验场地内主要是粉质黏土,无地下水。荷载加载方法与数值模拟一致,管廊土建与安装则参照市政管线的施工标准进行,确保放坡开挖尺寸安全,管廊安装合规,管廊沟槽回填均匀与密实。现场管廊施工如图15所示。

(a) 设计剖面图 (b)施工立面图图15 管廊施工(单位: cm)Fig. 15 Schematic and photograph of utility tunnel construction (unit: cm)

管廊内设置有5道环形加劲肋,加劲肋采用10号槽钢弯曲而成,与廊内管壁固定,并与支架锚接形成整体。

3.2 管内变形布置方案

3.2.1 监测断面布置

对应加载点A、B、C、D试验方案,分别布置了4个不同条件的监测断面,加载点A和C断面设有环形加劲肋,而加载点B和D断面则位于环形加劲肋之间。其中,加载点A断面紧邻端堵,加载点D断面紧邻管体与检查井的承插口。

3.2.2 监测点布置

每个监测断面设有脚部固定的十字钢管架,钢管架上布置有3个位移检测点(如图16所示),用于测量加载后的管壁位移。其中,1#检测点位于管廊内顶部,2#检测点位于管廊内左侧270°处,3#检测点位于管廊内右侧90°处。

图16 管廊位移检测点布置(单位: cm)Fig. 16 Layout of utility tunnel displacement test points (unit: cm)

3.3 土压力盒布置方案

在每个监测断面正上方设1 m×1 m的钢板,钢板中间位置下面设置压力盒,用于控制加载的大小。静力试验现场照片如图17所示。

(a) 荷载布置 (b) 检测点位

(c) 位移仪器 (d) 力学仪器图17 静力试验现场照片Fig. 17 Photograph of static test site

3.4 加载与稳定工况

针对管廊环刚度为10 kN/m2管材适用的埋深范围与地面荷载要求,采用静、动荷载无损试验形式,确定试验检测最大静载标准为120 kPa。按加载点A、B、C、D4个断面顺序逐个加载,并实测相应断面的位移数据。

加载标准与稳定工况的判定参照浅层平板载荷试验[7]的相关要求进行,操作如下: 1)加荷方式为沉降非稳定法; 2)加荷分级共设12级,从第1级为10 kPa开始,每一级增加10 kPa,最大加载至120 kPa; 3)判定相应稳定的标准为自加荷操作1 h后每隔15 min观测一次沉降,每级荷载保持2 h,即可施加下一级荷载。

3.5 车辆动载工况

在管廊范围的地面上铺设碎石垫层,覆土厚度控制在50 cm左右,后加铺2 cm厚的钢板。试验采用单车辆沿管廊轴向垂直方向水平移动,选取三轴吊车作为试验车辆,其前轴为单轴单轮组,中、后轴为双轮组,前、中轴轴间距为530 cm,中、后轴轴间距为135 cm。后轮胎接地长度与宽度分别为60 cm和25 cm,车辆轴载质量分别为100、150、150 kN,移动速度为1 m/s。为得到管廊最大应变数值,现场试验采集了车辆在移动荷载作用下的管廊环向应变结果。动力加载试验现场照片见图18。

(a) 加载照片(后侧) (b) 加载照片(前侧)

(c) 检测点位 (d) 检测结果图18 动力试验现场照片Fig. 18 Photographs of dynamic test site

4 试验结果与分析

为了了解管廊体不同里程与不同荷载作用下相关结构位移情况,通过现场试验并对相关数据进行收集与梳理,分别得出4个测试位置(加载点A、B、C、D断面)的位移结果。

4.1 静力荷载试验结果

4.1.1 加载点A断面

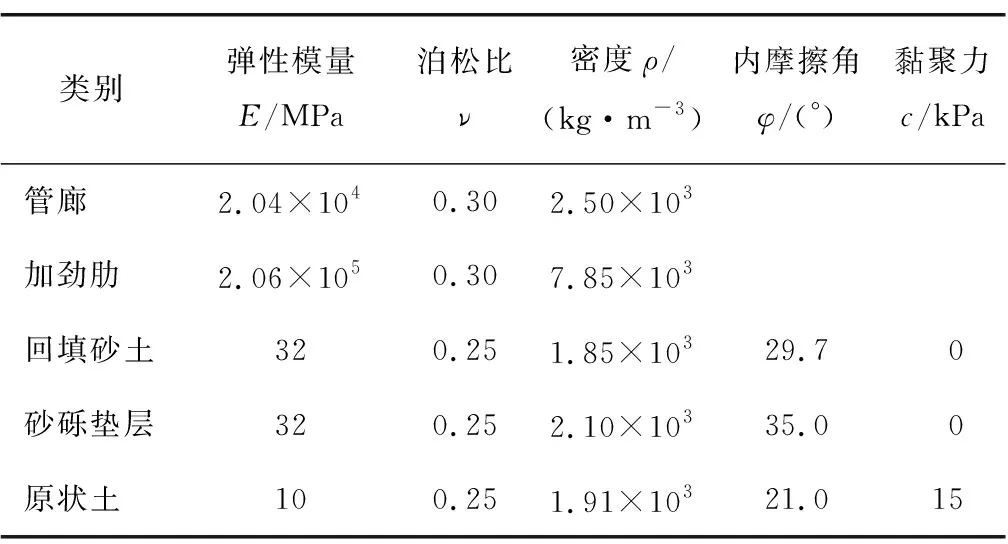

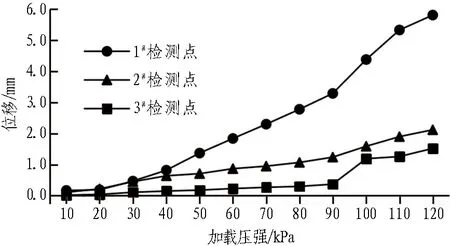

加载点A断面各位移值随管顶加荷增加的测试结果如图19所示。

图19 加载点A断面静力试验位移测试结果Fig. 19 Static experimental deformation at section of load point A

由图19可知: 总体上,加荷至80 kPa后,管廊顶部位移增幅加大;达到120 kPa时,位移为3.97 mm; 而在90°和270°位置加荷达到120 kPa时,位移分别为0.98 mm和2.61 mm,两侧位移偏差较大,影响因素有管廊两侧碾压密度不对称或回填土质弹性模量存在较大差异、管材的材质或厚度存在一定偏差等。

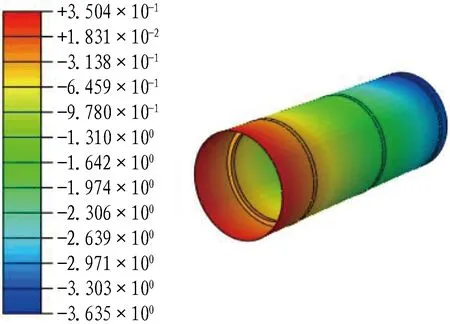

4.1.2 加载点B断面

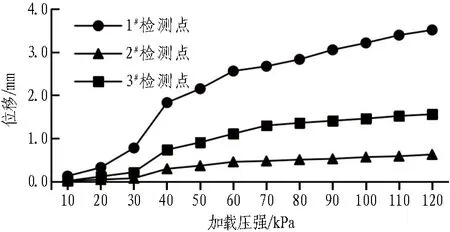

加载点B断面各位移值随管顶加荷增加的测试结果如图20所示。

图20 加载点B断面静力试验位移测试结果Fig. 20 Static experimental deformation at section of load point B

由图20可知: 总体上,加荷至80 kPa后,管廊顶部位移增幅加大;达到120 kPa时,位移为5.22 mm; 而在90°和270°位置加荷达到120 kPa时,位移分别为2.01 mm和1.01 mm,两侧位移同样存在较大偏差,影响因素与加载点A断面相同。

4.1.3 加载点C断面

加载点C断面各位移值随管顶加荷增加的测试结果如图21所示。

图21 加载点C断面静力试验位移测试结果Fig. 21 Static experimental deformation at section of load point C

由图21可知: 总体上,在加荷至90 kPa后,管廊顶部位移增幅加大;达到120 kPa时,位移为5.81 mm; 而在90°和270°位置加荷达到120 kPa时,位移分别为2.12 mm和1.52 mm,两侧位移偏差较加载点A和B断面的差异值小,说明管廊两侧回填碾压密度对称性较好,回填土弹性模量差异小,同时管材的材质与厚度存在偏差较小等。

4.1.4 加载点D断面

加载点D断面各位移值随管顶加荷增加的测试结果如图22所示。

图22 加载点D断面静力试验位移测试结果Fig. 22 Static experimental deformation at section of load point D

由图22可知: 总体上,在加荷至50 kPa后,管廊顶部位移增幅加大;达到120 kPa时,位移为3.51 mm; 而在90°和270°位置加荷达到120 kPa时,位移分别为0.63 mm和1.56 mm,两侧位移存在一定差异。

4.2 动力荷载试验结果

摊铺碎石垫层与钢板的管廊顶部在施加车辆动荷载的作用下,选取原加载点B处管位变形为代表,其最大竖向位移为10.35 mm,小于理论计算值的12.90 mm; 90°和270°位置的水平位移分别为5.2 mm和1.9 mm,两者均大于理论计算值的1.48 mm。

4.3 静力和动力荷载试验结果分析

1)管廊顶部的竖向位移为3.51~5.81 mm,而理论计算管廊顶部竖向位移为3.63~5.74 mm,理论计算与试验竖向变形范围基本吻合,竖向变形量都小于控制值以及规范[8]要求。理论计算及试验结果均表明: 在荷载作用下,管廊4个不同位置受到环形加劲肋、检查井、承插口和端堵等作用对位移的变化幅度有一定影响,后续应用应注意管廊的纵向刚性过渡。

2)静力荷载作用下,经过4个监测断面廊体顶部最大位移数据分析可知,加载点C断面位移>加载点B断面位移>加载点A断面位移>加载点D断面位移,各加载点的最大竖向位移排序实际试验结果与理论计算一致;说明加载点A断面和加载点D断面的检查井和管端堵连接受管廊的约束作用大,而顶部位移相对较小; 加载点B断面和加载点C断面受加劲肋约束作用相对较小,而顶部位移相对较大。

3)相对于加载点B断面,虽然加载点C断面处设有环形加劲肋,但是该断面位移仍然最大,分析原因是: 管廊有0.5 m厚的覆土,加载点B断面加载后可得以分散;同时,管廊的轴向刚度较大,作用点在中间时,荷载可分散至相邻2根环形加劲肋位置并得到支撑。而作用点在环形加劲肋正上方的加载点C断面荷载可分散至下方对应的1根环形加劲肋。所以在其他条件同等情况下,加载点C断面位移>加载点B断面位移。

4)水平变形方面,理论计算的左右侧水平变形基本呈对称性;而试验得出的最小水平位移为0.61 mm,最大水平位移为2.61 mm,显示左右两侧水平位移有一定变化。说明管廊两侧回填土的弹性模量对管廊水平位移影响较大,在施工中应对土体回填质量给予重视。

5)加载点B断面处静力荷载作用下管廊两侧水平位移分别为2.01 mm和1.01 mm;动力荷载作用下,管廊两侧水平位移分别为5.2 mm和1.9 mm。说明管廊两侧回填土弹性模量虽然存在差异,但是对静、动荷载的影响基本一致,动力荷载对回填土弹性模量较弱一侧的敏感度更高,在设计阶段可适当提高管廊两侧回填土密实度要求,以加大回填土的弹性模量。

5 结论与讨论

1)纤维增强聚合物管廊结构采用多层不同材料缠绕而成,其材料综合力学参数难于确定,通过环刚度得出管材的弹性模量,用于模型计算,该方法基本可行。

2)在浅埋的纤维增强聚合物管廊中设置环形肋,可减少管廊的变形量,但是作用相对有限; 而管廊周围土体的回填质量、埋深对管廊变形影响较大。在满足计算及使用需求的情况下可尽量增加其埋置深度。

3)在静、动荷载作用下,数值模拟与现场试验得出的纤维增强聚合物管廊特征点变形量及变形规律基本吻合,验证了设计的可靠性。

4)数值模拟结果与实测值仍存在一定偏差,后期将对其偏差原因作进一步研究。同时,还应特别关注回填材料的回填质量及结构物埋深对变形结果的影响。