焊后热处理对NiCrMo-3 熔敷金属腐蚀行为的影响

2023-08-12程虹蓓曹睿杨飞徐晓龙贾兴旺蒋勇

程虹蓓,曹睿,杨飞,徐晓龙,贾兴旺,蒋勇

(1.兰州理工大学,省部共建有色金属先进加工与再利用国家重点实验室,兰州,730050;2.四川大西洋焊接材料股份有限公司,自贡,643000)

0 序言

核能作为一种高效的清洁能源已被多个国家广泛利用,在高温高压和苛刻的腐蚀介质的环境下,传统的不锈钢已经不能满足要求,而是被综合性能优异的NiCrMo-3 合金替代.NiCrMo-3 合金作为一种固溶强化合金,通过添加大量合金元素如Cr,Mo,Nb 固溶于奥氏体基体,可以在1 000 ℃左右的高温下具有良好的力学性能,并具有良好的耐高温腐蚀性能.合金成分中大量的Cr 和Ni 元素可增强抗氧化腐蚀的能力,Mo 和Ni 元素的存在增强了其在非氧化环境中的抗氧化能力,焊缝呈现大量柱状枝晶与等轴枝晶,合金元素容易偏析在枝晶间形成析出相[1-3].由于Nb,Al,Ti 等析出相强化元素的存在使其形成弥散的γ′相[Ni3(Al,Ti,Nb)]、亚稳态γ″相(Ni3Nb)、块状MC(M 表示Nb,Ti)、M6C(M表示Si,Ni,Cr)和M23C6(M 为Cr)碳化物.

由于其良好的焊接可加工性和较好的耐腐蚀性能,NiCrMo-3 已成为表面改性的常用涂层材料.通过电渣焊、钨极惰性气体保护焊、埋弧焊和激光焊等在钢板上熔覆镍基合金可提高其耐腐蚀性能[4-6].由于材料在焊接熔化和凝固过程中产生局部塑性变形,焊接接头不可避免地存在残余应力,严重降低构件的尺寸和几何稳定性,对疲劳强度、韧性和蠕变断裂强度有显著的影响.因此,有必要进行合理的焊后热处理消除焊接接头的残余应力,从而提高焊接接头的性能[7].Guo 等人[8]通过脉冲氩弧焊研究接头性能后,认为不超过750 ℃的焊后热处理可以提高接头的屈服强度与抗拉强度.Song 等人[9]研究发现在700 ℃保温100 h 后,摩擦焊接头的硬度和力学性能均有所提升,可以为实际工程应用提供有意义参考.但是接头组织在高温下长时间使用时产生金属间化合物Laves 相(A2B型相: A 代表Ni,Fe,Cr;B 代表Mo,Nb,Ti)和δ 相(Ni3Nb),从而降低焊缝使用性能.因此,一些学者研究如何控制焊接接头中Laves 相和δ 相的形成,减少析出相对性能的负面影响.Laves 相在形态、分布和含量方面高度依赖于Nb,Mo 等元素的偏析,且控制Nb 偏析和Laves 相的形成是非常困难的[10-14].

焊接接头中Laves 相和MC 初生碳化物的析出如何影响焊接金属的耐腐蚀性能是十分重要的问题.有学者发现镍基合金和奥氏体不锈钢在焊接和高腐蚀环境中的晶间腐蚀是一个普遍且显著的问题,通常是由于敏化作用,碳化铬的形成导致晶界附近形成贫铬区,从而增加晶间腐蚀敏感性[15-17].Xu 等人[18]研究了不同厚度的X65-Inconel 625 焊接接头的晶间腐蚀行为,结果表明,材料的耐晶间腐蚀性能与晶粒大小有关,晶粒尺寸越细小则耐晶间腐蚀性能越差.当晶粒细小时,晶界数量多,因此Cr23C6的形成面积增大.并且在焊接过程中晶内C 原子的扩散速度大于Cr 原子,当晶粒越细小时晶内的C 原子扩散距离短可以更快地扩散到晶界,并与晶界的Cr 原子结合形成Cr23C6,晶内的Cr 原子来不及补给晶界消耗的Cr,从而导致贫铬区的形成,严重降低晶间腐蚀性能.Lin 等人[19]研究低合金钢与镍基合金异种金属焊接,结果表明,接头耐腐蚀性能的降低是因为在熔合区界面存在Cr23C6析出相颗粒,使得界面存在贫铬区.Kjc 和Zhang 等人[20-21]研究了Cr 和Mo 元素对S32654 超级奥氏体不锈钢耐腐蚀性能的影响,结果表明,晶间腐蚀主要是由析出相周围Cr 和Mo 元素的耗竭引起的.

目前埋弧焊和堆焊具有焊接效率高、焊缝成形质量高、成分均匀的优点被广泛应用于厚板压力容器.但研究热处理后对NiCrMo-3 熔敷金属的组织、析出相以及对晶间腐蚀性能的影响较少.将焊态NiCrMo-3 熔敷金属和热处理态熔敷金属进行微观组织与晶间腐蚀性能进行对比,并运用多种表征手段揭示热处理前后组织与耐腐蚀性能存在差异的原因,该研究结果为实际应用提供参考.

1 试验方法

1.1 焊态和热处理接头制备

试验所用的母材为304 不锈钢,试板尺寸为300 mm × 75 mm × 20 mm.为了防止母材元素对焊缝造成稀释,所以堆焊两层CHHNiCrMo-3 作为隔离层;再将其进行对接焊接,中间填充ERNiCrMo-3 焊接材料,其熔敷金属化学成分如表1 所示,焊接工艺参数如表2 所示.为了消除焊接残余应力提高接头性能以及更好的适用在实际工况下,查阅文献[22-23]得出析出相温度范围制定出焊后热处理方案.工艺方案为:以升温速率1.67 ℃/min 从室温加热到690 ℃,保温8 h 后以降温速率0.42 ℃/min 降温,并随炉冷却至210 ℃,再取出试样空冷至室温.

表1 NiCrMo-3 熔敷金属的化学成分(质量分数,%)Table 1 Chemical compositions of NiCrMo-3 deposited metal

表2 焊接工艺参数Table 2 Welding process parameters

1.2 材料表征

按图1 切取尺寸为75 mm × 30 mm × 20 mm的金相试样,经过不同目数砂纸磨制后用粒度为2.5 μm 的金刚石抛光剂进行抛光.在预设的电源电压4.0~ 6.0 V 下,用10%的草酸溶液电解25~ 30 s.通过LSM800 型激光共聚焦光学显微镜和Quanta FEG450 型场发射扫描电子显微镜(scanning electron microscope,SEM)对试样进行微观组织观察,并采用JEM-F200 型场发射透射电子显微镜(transmission electron microscope,TEM)技术和能谱分析(energy dispersive spectroscopy,EDS)来确定析出相类型.采用双喷减薄工艺5%HClO4+95%CH3CH2OH 在电压75 V 和低温-25~ -29 ℃下双喷减薄.利用Nano Measurer 软件统计碳化物尺寸,得到视场中碳化物的尺寸、数量等参数.

图1 金相和腐蚀试验取样示意图(mm)Fig.1 Schematic diagram of specimen sampling of metallographic test and corrosion test

1.3 腐蚀试验

为了确定热处理工艺对NiCrMo-3 熔敷金属腐蚀性能的影响,按照标准ASTM A262—2010《奥氏体不锈钢晶间腐蚀敏感性的测定》进行腐蚀试验.将试样浸泡入沸腾硝酸(65.0% ± 0.2%)中,腐蚀试验48 h 为一个周期,共做5 个周期.试样尺寸为30 mm × 10 mm × 5 mm,试验周期分别为1,12,48,96,144,192 h 和240 h.腐蚀后观察热处理前后试样的腐蚀形貌,还对热处理前后试样称重求得腐蚀速率.根据腐蚀速率和腐蚀深度来评价耐腐蚀性能.

式中:V为腐蚀速率;K为常数,8.76 × 104;ΔM为失重;t为暴露时间;A为暴露面积;ρ为密度.

2 试验结果与分析

2.1 焊态接头与热处理接头微观组织和物相分析

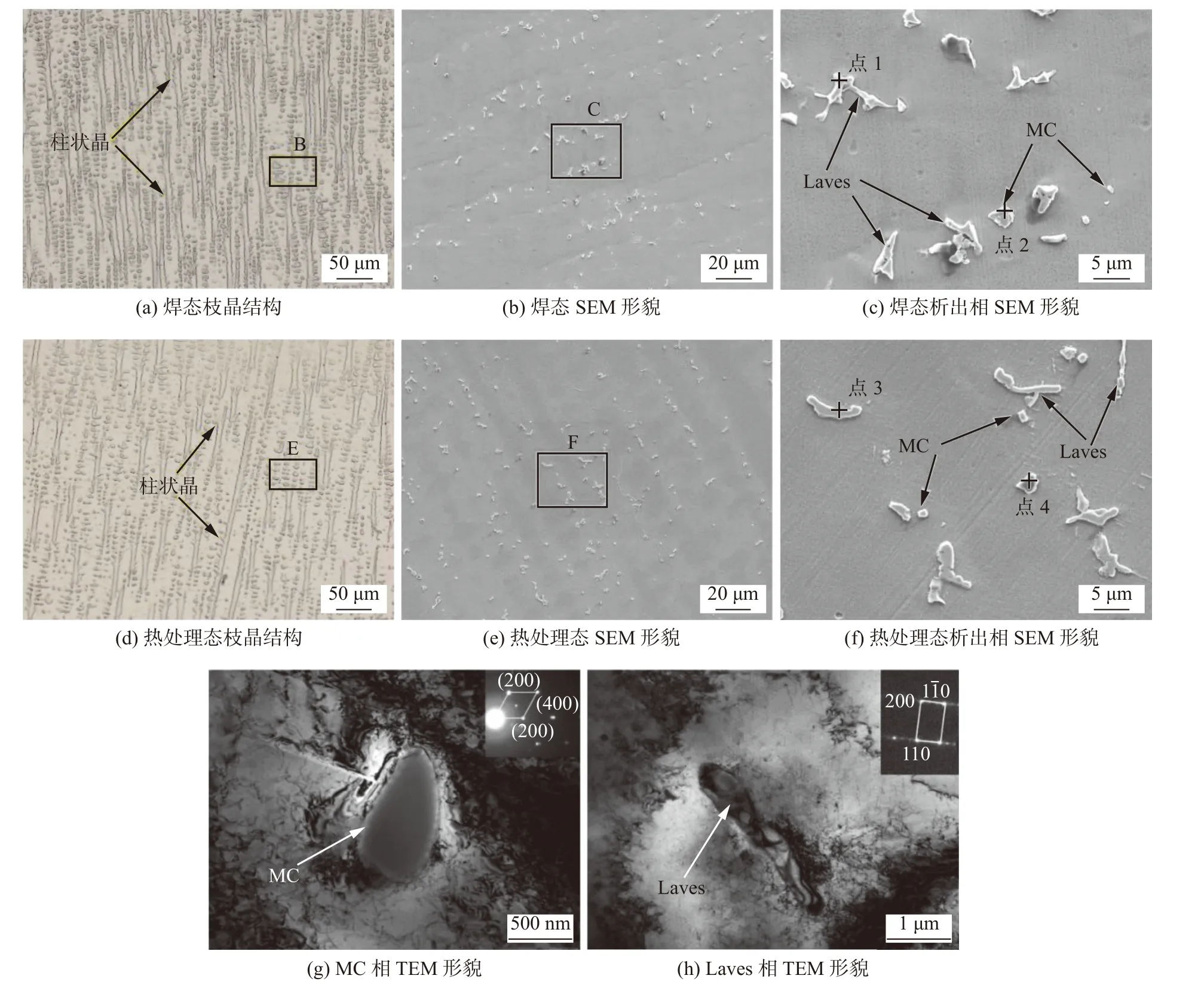

图2 为焊接接头的截面形貌,焊缝成形良好没有夹渣、气孔等缺陷.图3 展示了热处理前后焊缝析出相的SEM 和TEM 表征结果.图3a 所示金相组织呈现典型的柱状枝晶和胞状枝晶,沿晶界分布大量析出相.图3a 中B 区放大如图3b 所示,这些更细小的析出物主要沿晶界生长和分布于晶内.有研究揭示了γ-Ni 基体的合金,在650 ℃焊后热处理后析出物主要是富集Mo,Nb 的Laves 相[24],其分布于晶界处.图3c 为图3b 中C 区的放大,其中这些沉淀相的确定通过电解萃取及XRD 和EDS 分析来实现,析出物为块状低熔点共晶相NbC 与不规则状Laves 相.在热处理前后并没有发生相变,析出物只是在尺寸和数量上有变化.图3d为热处理态接头金相组织,图3e 为图3d 中E 区放大,随着温度的上升胞状晶数量增加.图3f 为图3e中F 区的放大,热处理后析出相分布更加密集,尺寸也大于焊态.图3g 和图3h 为MC 和Laves 相的TEM 形貌,MC 为面心立方结构,其晶格常数a=b=c=4.47 nm;Laves 相为密排六方结构,其晶格常数a=b=4.73 nm,c=7.72 nm.图4 为析出相的成分分析,图4a 为焊态Laves 相点扫描结果,Laves 相分布于晶界且富集Nb,Mo 元素,Ni,Cr 元素含量有所降低.Ni,Cr 一方面可提高合金强度,另一方面提高耐腐蚀薄膜稳定性.图4b 为焊态MC 点扫描结果,MC 主要是富集Nb 元素的NbC.当熔敷金属中有较高含量的Nb 元素和较低含量的C 元素时,Nb 元素在晶内与C 易结合形成低熔点NbC.图4c和图4d 为热处理态接头Laves 相和MC 相的点扫描结果,结果显示铌含量少于焊态接头析出相,但是由于热处理的作用会导致Nb 偏析行为减弱,同时析出相数量和尺寸增加.综上所述,热处理态接头中Nb 的作用大于焊态接头.

图2 焊接接头截面形貌Fig.2 Section morphology of welded joint

图3 焊态和热处理态熔敷金属的组织Fig.3 Microstructure of deposited metals with as-welded and as-PWHT.(a) dendrite structure with as-welded sample;(b) SEM morphology with as-welded sample;(c) SEM morphology of precipitated phase with as-welded sample;(d) dendrite structure with as-PWHT sample;(e) SEM morphology with as-PWHT sample;(f) SEM morphology of precipitated phase with as-PWHT sample;(g) TEM morphology of MC phase;(h) TEM morphology of Laves phase

图4 析出相成分分析Fig.4 Compositions analysis of precipitated phase.(a) point 1 (Laves phase);(b) point 2 (MC phase);(c) point 3(Laves phase);(d) point 4 (MC phase)

关于Nb,Mo等元素偏析的原因,Xing 等人[22]认为这是由于Mo,Nb 等元素的平衡分配系数K存在差异,K值定义为K=Cs/Cl(Cs为固体成分含量,Cl为特定温度下液体成分含量),K描述了合金元素在凝固过程中液相和固相的元素合金化强度.Ni 的K> 1 时,偏析于枝晶核,而当K< 1 时,Mo,Nb 富集于枝晶间区域.Cr 的K值趋近于1,故分布于枝晶臂和枝晶核之间.

2.2 焊态接头与热处理态接头的耐腐蚀性能分析

图5 和图6 为热处理前后试样在硝酸溶液中经过不同时间浸泡腐蚀后的表面形貌.从图5和图6 可知,熔敷金属质量的下降主要是由于枝晶间区域的溶解和析出相的溶解脱落形成的.不同参数的腐蚀试样表面形貌存在着明显差异.除了发生局部晶间腐蚀(intergranular corrosion,IGC)外,在熔敷金属中还观察到点蚀和枝晶间腐蚀(interdendritic corrosion,IDC).晶间腐蚀是一种常见的局部腐蚀,腐蚀沿着金属或合金的晶粒边界或它邻近的区域发展;枝晶间腐蚀是由于偏析,沿树枝晶、枝晶臂微观组织边界而产生的一种局部腐蚀.

图5 焊态试样腐蚀表面形貌Fig.5 Corrosion surface morphology of as-welded samples.(a) 1 h;(b) 12 h;(c) 48 h;(d)96 h;(e) 240 h

图6 热处理试样腐蚀表面形貌Fig.6 Corrosion surface morphology of as-PWHT samples.(a) 1 h;(b) 12 h;(c) 48 h;(d) 96 h;(e) 240 h

图5a 为焊态腐蚀试样1 h 后的表面腐蚀形貌,在柱状晶中分布着浅层腐蚀坑,沿NbC,Laves 相周围开始发生轻微腐蚀.随着腐蚀时间的延长,NbC,Laves 相周围的腐蚀加重,部分凹坑连接形成腐蚀槽,如图5b~ 5d 所示.由于NbC,Laves 相与周围基体有电位差,在HNO3腐蚀介质的作用下发生点蚀,NbC 和Laves 相作为阳极发生腐蚀消耗,周围基体部分作为阴极.随腐蚀时间的增加,析出相被腐蚀消耗,最终导致NbC,Laves 相腐蚀溶解完全形成腐蚀坑.图5e 为腐蚀240 h 后焊态试样的形貌,主要是点蚀引起的腐蚀坑.对于晶界析出的Laves 相,Cr,Ni 元素含量降低,从而导致晶间腐蚀敏感性增加.NiCrMo-3 熔敷金属含有大量的Mo 元素,有研究表明Mo 元素能提高不锈钢材料在还原性介质中的耐腐蚀性能,但对于HNO3这种氧化性介质的耐腐蚀性能没有明显作用[25].

图6 为热处理后的试样在氧化性腐蚀介质中腐蚀后的形貌.在浸泡1 h 后NbC,Laves 相发生轻微的腐蚀溶解,如图6a 所示.从图6b 观察到析出相在数量尺寸方面明显多于焊态腐蚀试样.在硝酸腐蚀液中浸泡48 h 后有更明显的沿柱状晶腐蚀行为,如图6c 所示,形成微孔洞的地方富集白色析出相NbC.图6d 为腐蚀96 h 后的试样表面,观察到腐蚀掉落处位于熔敷金属枝晶臂,所形成的纹理如同树枝臂掉落留下树枝干(枝晶核),明显枝晶臂的耐腐蚀性能低于枝晶核.这是相对于焊态晶间腐蚀试样出现的新的腐蚀行为,IDC 是热处理态熔敷金属中出现的较为严重的局部腐蚀.如图6e 所示,在腐蚀试验进行5 个周期240 h 后观察到熔敷金属枝晶臂完全掉落只剩枝晶核,基体腐蚀严重,析出相数量明显减少.这一现象与元素的平衡分配系数K有关,当K>1 时,Ni,Fe 偏析于枝晶核;当K<1 时,Mo,Nb 偏析于枝晶间区域,形成的低熔点共晶会增加腐蚀敏感性.有学者认为,热处理影响元素再分配和枝晶间的腐蚀性能[26].Nb,Mo 原子本身半径较大,在熔敷金属凝固时易偏析于枝晶间.热处理过程中半径较大的Nb,Mo 原子在短时间内难发生长程扩散,仍存在于枝晶间,从而降低耐腐蚀性能.

图7 为焊态和热处理态试样的腐蚀速率.从图7 可知,热处理态试样的腐蚀速率大于焊态试样.在1,12,48,96,144,192 h 和240 h 时热处理试样晶间腐蚀速率分别为0.828,0.408,0.696,0.72,1.668,1.992,2.826 mm/a,而在此期间焊态试样最大晶间腐蚀速率仅为0.768 mm/a.这说明焊态试样耐晶间腐蚀性能要优于热处理后的试样,在氧化性HNO3溶液中有较好的耐腐蚀性能.

图7 焊态和热处理态试样的腐蚀速率Fig.7 Corrosion rate of as-welded and as-PWHT samples

图8 为不同腐蚀时间焊态与热处理态试样截面SEM 图.在5 个周期腐蚀结束后热处理态试样腐蚀深度大于焊态试样,如图8a 和图8d 所示,焊态和热处理态最大腐蚀深度分别达到13.3,53.3 μm左右,也说明焊态试样耐腐蚀性能优于热处理态试样.从截面观察发现腐蚀坑周围都附着白色析出物MC,Laves 相,且热处理后的数量和尺寸大于焊态试样,增加了腐蚀敏感性.随着腐蚀周期的增加,腐蚀过程中枝晶臂掉落后更容易向试样内部进行腐蚀.从图8b、图8c、图8e 和图8f 发现有点蚀形成的腐蚀坑,析出相MC,Laves 相周围发生的腐蚀有向四周扩散的倾向.

图8 不同腐蚀时间下焊态与热处理态试样腐蚀截面SEM 图Fig.8 SEM images of corrosion sections of as-welded and as-PWHT specimens at different corrosion times.(a) 48 h of as-welded sample;(b) 96 h of as-welded sample;(c) 240 h of as-welded sample;(d) 48 h of the as-PWHT sample;(e) 96 h of the as-PWHT sample;(f) 240 h of the as-PWHT sample

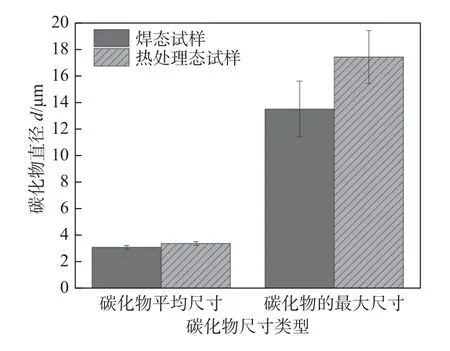

2.3 析出相数量及尺寸统计

上述分析发现,热处理前后熔敷金属的腐蚀性能与析出相有关,两种不同状态下的接头析出相Laves 和MC 在形貌、数量和尺寸上随热处理过程发生变化.Laves 相主要为不规则状,MC 主要为块状结构.在热处理后析出相有长大的趋势,这是因为在冷却速度较小,缓慢冷却过程中C 原子有充分的时间进行扩散,导致碳化物析出并长大.在熔池凝固过程中,Nb 和Mo 元素向枝晶臂偏析,增加腐蚀敏感性.观察发现热处理后析出相数量远大于焊态试样,进一步针对两种状态下的析出相尺寸大小等进行统计,随机选取8 个相同视场的显微组织图像进行统计,统计结果如图9 所示.热处理试样的碳化物平均尺寸与最大析出相尺寸均要高于焊态试样,其中碳化物平均尺寸为3.36 μm,碳化物最大尺寸有17.41 μm.经过690 ℃保温8 h 后析出相元素偏析集中程度严重于焊态熔敷金属,从而导致在Ni 基体上存在更多贫钼区,使得晶间腐蚀与枝晶间腐蚀加重.

图9 焊态和热处理态试样碳化物尺寸Fig.9 Carbide dimensions of as-welded and as-PWHT samples

3 结论

(1)在经过690 ℃保温8 h 热处理后,NiCrMo-3 焊缝金属没有发生相变.碳化物相NbC,Laves 相在数量及尺寸有所上升,增加了熔敷金属腐蚀敏感性.

(2)经过晶间腐蚀试验后,焊态试样在HNO3溶液中主要以点蚀、晶间腐蚀为主;经过热处理后的试样以点蚀、晶间腐蚀和枝晶间腐蚀为主.点蚀是由于NbC,Laves 相与周围基体电位不同造成的腐蚀;晶间腐蚀是由于晶界析出物腐蚀掉落后引起的腐蚀开裂造成;枝晶间腐蚀是由于在熔敷金属凝固时Nb,Mo 元素偏析于枝晶间导致.