不同应力幅下X65 管线钢焊接接头的腐蚀疲劳行为

2023-08-12刘雪钟史放徐连勇赵雷韩永典

刘雪,钟史放,徐连勇,2,赵雷,2,韩永典,2

(1.天津大学,天津,300350;2.天津市现代连接技术重点实验室,天津,300350)

0 序言

随着中国工业的发展和技术水平的日益提升,石油消费量增长迅速并稳居世界前列.然而经过几十年持续地开采,陆上油气资源的储量已经所剩无几,剩余储量的开采难度和成本也在不断加大,因此,逐渐将目光投向了蕴藏着丰富的石油和天然气资源的南海[1-3].深海油气运输通常采用立管运输,焊接工艺被广泛用于管道连接,但焊接是一个加热不均匀的过程,容易在焊缝及热影响区造成缺陷,同时还保留了较高的焊接残余应力,因此输气管线的失效位置一般为焊接接头部位.在深海环境中,立管会受到浮式平台的运动和波、浪、流的震荡所带来的交变应力,使其容易遭受疲劳破坏,并且深海油田中存在大量的二氧化碳、硫化氢和氯离子等介质对立管有腐蚀作用.在交变应力和腐蚀环境的共同作用下,深海立管的焊接接头处容易发生腐蚀疲劳破坏[4-6].一旦输气管线发生腐蚀疲劳破坏而造成泄漏,将带来巨大的经济损失和严重的环境污染.因此,加大对管线钢焊接接头腐蚀疲劳的研究力度,对于石油化工行业来说意义重大.

近年来,针对管线钢的恒应力腐蚀及疲劳性能开展了大量研究,但对X65 管线钢焊接接头的腐蚀疲劳研究相对较少.同时腐蚀疲劳影响因素的研究主要分为材料和环境条件的影响,对频率、加载波形和腐蚀介质等方面研究较多,对于应力幅的影响研究较少.Farhad 等人[7]对比了X65 管线钢在空气和H2S 腐蚀环境中的疲劳行为,结果表明,在H2S 环境中试样的疲劳强度显著降低,同时,在较高的疲劳寿命下,其疲劳强度降低得更为显著.王歧山等人[8]研究了不同加载波形下X65 管线钢在模拟海水溶液中的腐蚀疲劳行为,结果表明,不同波形下的裂纹扩展机制发生了变化,正锯齿波时为阳极溶解机制,正弦波和三角波时为阳极溶解与氢脆协同作用机制.王晶[9]研究了加载频率对X70 管线钢的H2S 腐蚀疲劳行为的影响,研究表明,在较高的频率区间时影响较小,而在频率区间较低时,随着加载频率的增大,断口上的韧窝数量增多,试样的氢脆程度增大.

文中主要研究X65 管线钢焊接接头的腐蚀疲劳行为,测试X65 管线钢焊接接头在H2S 腐蚀环境下的S-N曲线.通过观察试样在不同应力幅下断口形貌和裂纹扩展路径,探究X65 管线钢焊接接头的腐蚀疲劳机理,分析应力幅大小对腐蚀疲劳的影响机理,为提高X65 管线钢焊接接头的腐蚀疲劳寿命提供依据.

1 试验方法

1.1 试验材料与焊接工艺

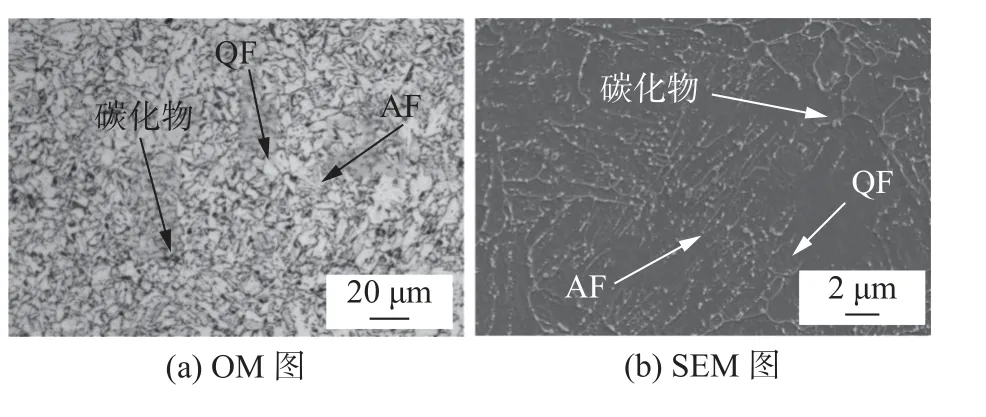

母材(base metal,BM)采用天津钢管制造有限公司生产的φ168 mm X65 管线钢,壁厚为18.3 mm,填充焊丝为φ1.0 mm ER80S-G 焊丝.通过ZEISS Scope.A1 型光学显微镜(optical microscope,OM)以及ZEISS Sigma 300 型场发射扫描电子显微镜(scanning electron microscope,SEM)观察 X65 管线钢的组织,主要由准多边形铁素体(quasi-polygonal ferrite,QF)、针状铁素体(acicular ferrite,AF)和少量弥散析出的碳化物组成,如图1 所示.这些组织有利于母材的强度和韧性.X65 管线钢和ER80SG 焊丝的具体化学成分和力学性能如表1 和表2 所示.X65 管线钢中Mn 元素主要起固溶强化的效果,微量元素Nb,V 主要起抑制渗碳体、珠光体的生成,促进奥氏体向针状铁素体转变,细化晶粒的作用.

表1 X65 管线钢和ER80S-G 焊丝的化学成分(质量分数,%)Table 1 Chemical compositions of X65 pipeline steel and ER80S-G welding wire

表2 X65 管线钢和ER80S-G 焊丝的力学性能Table 2 Mechanical properties of X65 pipeline steel and ER80S-G welding wire

图1 X65 管线钢组织Fig.1 Microstructure photograph of X65 pipeline steel.(a) OM image;(b) SEM image

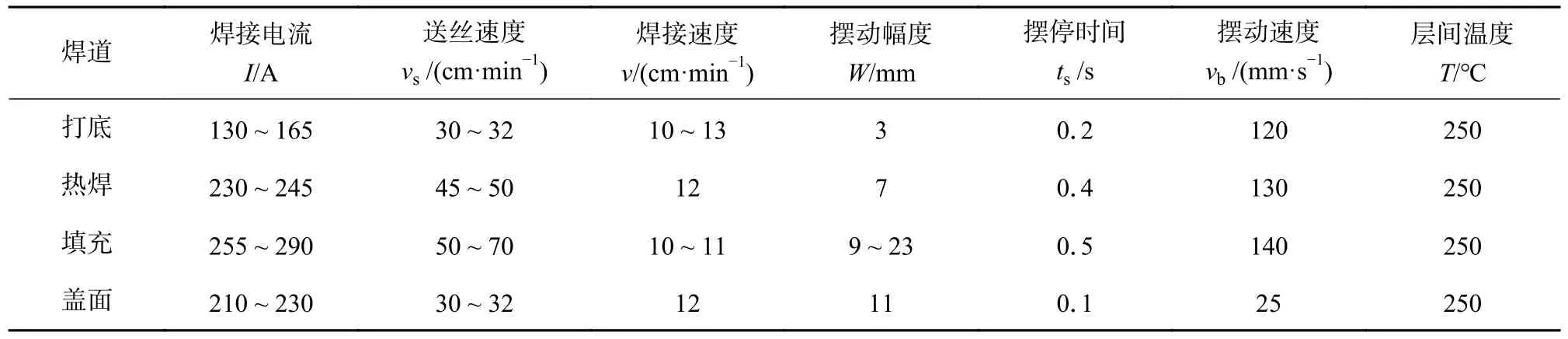

采用动态振动自动送丝的热丝TIG 焊(TIPTIG 焊)进行焊接,焊接位置为5G,窄间隙坡口,钝边厚度为2 mm,钝边处过渡半径为2 mm(平行段1.5 mm),开口宽度为12.8 mm,坡口角度为8°,焊枪轴向角度为10°,钨极直径为4 mm.采用氩气保护,气体流量为15~ 20 L/min,具体焊接工艺参数如表3 所示.

表3 焊接工艺参数Table 3 Welding process parameters

1.2 腐蚀疲劳试验

疲劳测试方法参考标准GB/T 3075—2008《金属材料 疲劳试验 轴向力控制方法》和ASTM E466-15《Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials》进行.在所有立管上切取小尺寸试样进行疲劳试验,保留根部焊缝余高形貌,盖面焊缝打磨光亮,取样位置和试样形式如图2 所示.根据标准NACE TM0177—2016《金属在硫化氢环境中抗应力腐蚀开裂试验》,选用NACE A 溶液,同时为了保证试验安全选用Na2S2O3代替饱和H2S 制备腐蚀环境,其中腐蚀溶液配比为0.001 mol/L Na2S2O3+NACE A(5%NaCl+0.5%CH3COOH),溶剂为蒸馏水.

图2 取样示意图和试样尺寸Fig.2 Sampling diagram and sample size.(a) sampling diagram;(b) corrosion fatigue sample

在CORTEST 慢应变速率应力腐蚀试验机上进行试验,加载频率为2 Hz.应力水平按照标准API RP 2A-WSD《海上固定平台规划、设计和建造的推荐作法 工作应力设计法》规定的全尺寸试件的应力水平和在残余应力测试中取得的焊缝及热影响区的最大拉伸残余应力叠加来确定,考虑外加载荷平均应力138 MPa 和焊接横向残余应力200 MPa,选用平均载荷为338 MPa,动载荷为50,75,100,150,200 MPa 5 种载荷级别,其中每种载荷4 个试验试样.试验前将试样表面打磨、抛光,以减小试件表面质量对试验数据的影响.试验后记录相应的应力幅和循环次数.

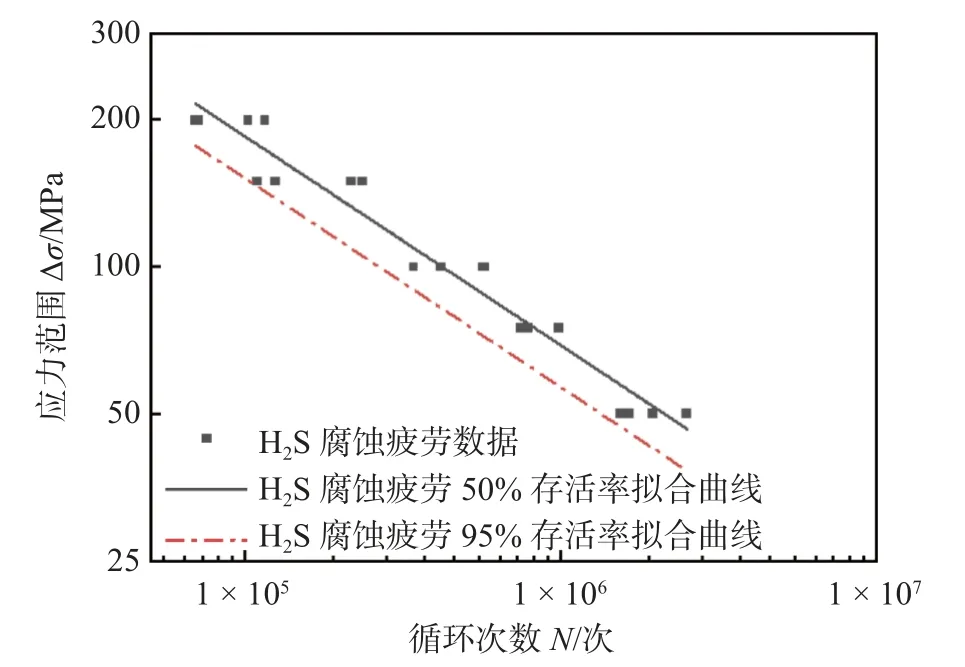

按照标准GB/T 24176—2009《金属材料 疲劳试验 数据统计方案与分析方法》处理试验数据.疲劳强度和循环次数之间的关系为

式中:S为疲劳强度,用应力范围表示;N为循环次数;m,C为拟合常数.通过Origin 软件绘制两种环境下的拟合S-N曲线,根据国际焊接学会推荐的疲劳数据统计方法,计算出95%存活率的特征值,并采用双对数坐标系绘制曲线.

1.3 硬度试验

采用HV-10CCD 型显微硬度计对X65 管线钢焊接接头金相试样测量打底焊道的各区域的硬度值,加载载荷为98 N,加载时间为15 s.在距离焊接接头下表面边缘2 mm 处取点测量,在这条线上共计测量17 个点,焊缝中心处为第9 个点,相邻两点之间的间距为1 mm,取点示意图如图3 所示.

图3 硬度测试分布Fig.3 Hardness test distribution

1.4 微观检验

分别采用240,400,800,1 200,1 500 目和2 000目的金相砂纸对X65 管线钢焊接接头金相试样进行手工磨制,在抛光机上加入粒度为W2.5 的金刚石抛光剂进行抛光后,采用4%的硝酸酒精金相腐蚀液侵蚀20 s 左右.为比较打底焊各区域的组织和性能,通过ZEISS Scope.A1 型光学显微镜和ZEISS Sigma 300 型场发射扫描电子显微镜观察其微观组织结构.此外,在ZEISS Sigma 300 型场发射扫描电子显微镜下观察了X65 管线钢焊接接头腐蚀疲劳试样的断口形貌和裂纹扩展路径.

2 结果与讨论

2.1 微观组织

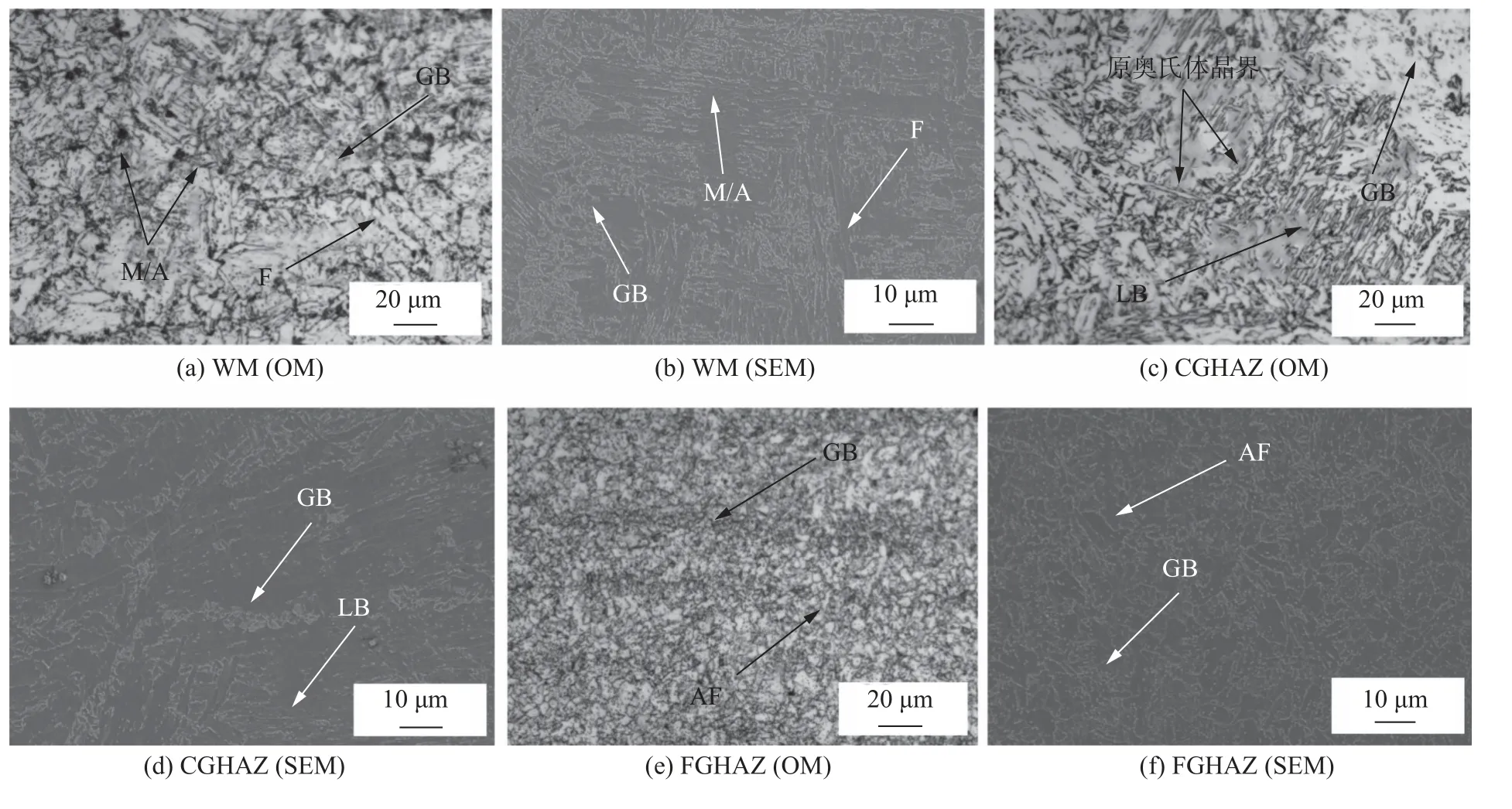

图4 为X65 管线钢焊接接头的截面形貌.焊接接头由BM、细晶热影响区(fine grain heat affected zone,FGHAZ)、焊缝(weld metal,WM)、粗晶热影响区(coarse grain heat affected zone,CGHAZ)4 个区域组成,母材、热影响区、焊缝的边界清晰可见.

图4 X65 管线钢焊接接头截面形貌Fig.4 Cross-section morphology of X65 pipeline steel welded joints

图5 为X65 管线钢焊接接头打底焊焊缝、粗晶热影响区以及细晶热影响区的显微组织.焊缝主要由先共析铁素体(ferrite,F)、粒状贝氏体(granular bainite,GB)和马氏体/奥氏体(martensite/austenite,M/A)组元构成,M/A 组元是硬脆相,不利于焊接接头的韧性.粗晶热影响区主要由板条贝氏体(lath bainite,LB)和GB 组成,晶粒较为粗大,原奥氏体晶界也清晰可见.而细晶热影响区主要由AF 和GB组成,晶粒细小且分布较为均匀,韧性相对较好.

图5 X65 管线钢焊接接头组织Fig.5 microstructure photograph of welded joints of X65 pipeline steel.(a) WM(OM);(b) WM(SEM);(c) CGHAZ(OM);(d) CGHAZ(SEM);(e) FGHAZ(SEM);(f) FGHAZ(SEM)

2.2 硬度分析

由于焊接接头各区域的组织不同,导致其力学性能也不同.图6 为X65 管线钢焊接接头打底焊道的显微维氏硬度分布曲线.从图6 可以看出,焊缝的硬度最大,离焊缝越远的热影响区的硬度越低,靠近母材时达到最低.为了保证管线钢焊接部位的服役安全性,其焊接接头常采用等强或超强匹配,因此焊缝的硬度最高.热影响区出现了局部软化和硬化,软化区主要是细晶热影响区,其组织是由较软的针状铁素体和粒状贝氏体组成.而粗晶热影响区具有粗大的晶粒,同时组织中存在着连续分布地链状的M/A 组元,使其硬度仅次于焊缝.

图6 显微硬度分布Fig.6 Microhardness distribution

2.3 腐蚀疲劳行为分析

图7 为X65 管线钢焊接接头在H2S 环境中的S-N曲线.表4 为H2S 腐蚀环境下最终所得的SN曲线拟合参数结果.从S-N曲线可以看出,X65管线钢焊接接头的腐蚀疲劳寿命与应力幅的相关性较强,应力幅值越大,试样的腐蚀疲劳寿命越低.

表4 X65 管线钢焊接接头S-N 曲线拟合参数Table 4 S-N curve fitting parameters of X65 pipeline steel welded joint

图7 X65 管线钢焊接接头的S-N 曲线Fig.7 S-N curves of X65 pipeline steel welded joint

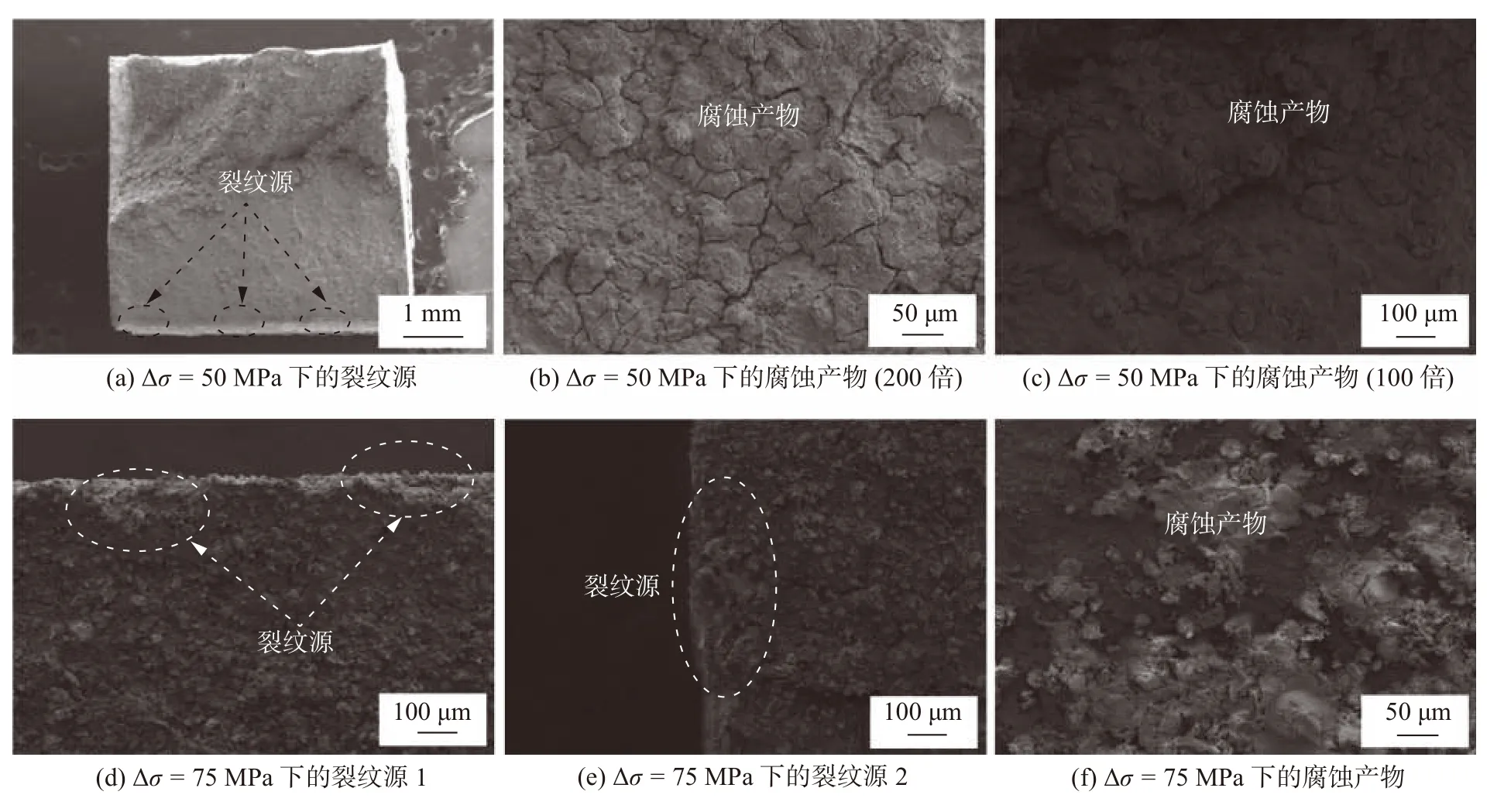

图8 和图9 为X65 管线钢焊接接头在50,75,100,150,200 MPa 应力幅下的腐蚀疲劳断口形貌.从所有应力幅下断口可以发现,裂纹均起源于试样表面,因此H2S 环境会促使疲劳裂纹在试样表面萌生.疲劳试样裂纹源主要来源于余高处的焊接缺陷,如未熔合、咬边等,这些地方存在着局部应力集中.在应力幅为50,75 MPa 时试样断口中出现了有多个疲劳裂纹源的情况,由于各个裂纹之间相互交叉、连接,使断口呈现凹凸不平.此外,还观察到在低应力幅50,75 MPa 时断口表面存在着大量的腐蚀产物,而高应力幅下的试样表面腐蚀产物较少.这是因为随着应力幅的减小,裂纹尖端与腐蚀液的接触时间变长,加速了裂纹尖端金属的腐蚀,腐蚀作用更为明显.但腐蚀产物FeS[10]比较疏松,并不能隔绝试样表面与腐蚀介质的反应,而且大量的腐蚀产物会使试样的腐蚀电位增大,进而加剧了试样的腐蚀.此外,腐蚀产物对氢渗透有一定的阻碍作用[10],所以低应力幅下的氢脆现象不太明显.

图8 Δσ=50,75 MPa 时X65 管线钢焊接接头腐蚀疲劳断口Fig.8 Corrosion fatigue fractures of X65 pipeline steel welded joint at Δσ=50,75 MPa.(a) crack source at Δσ=50 MPa;(b) corrosion products at Δσ=50 MPa(200×);(c) corrosion products at Δσ=50 MPa(100×);(d) crack source 1 at Δσ=75 MPa;(e)crack source 2 at Δσ=75 MPa;(f) corrosion products at Δσ=75 MPa

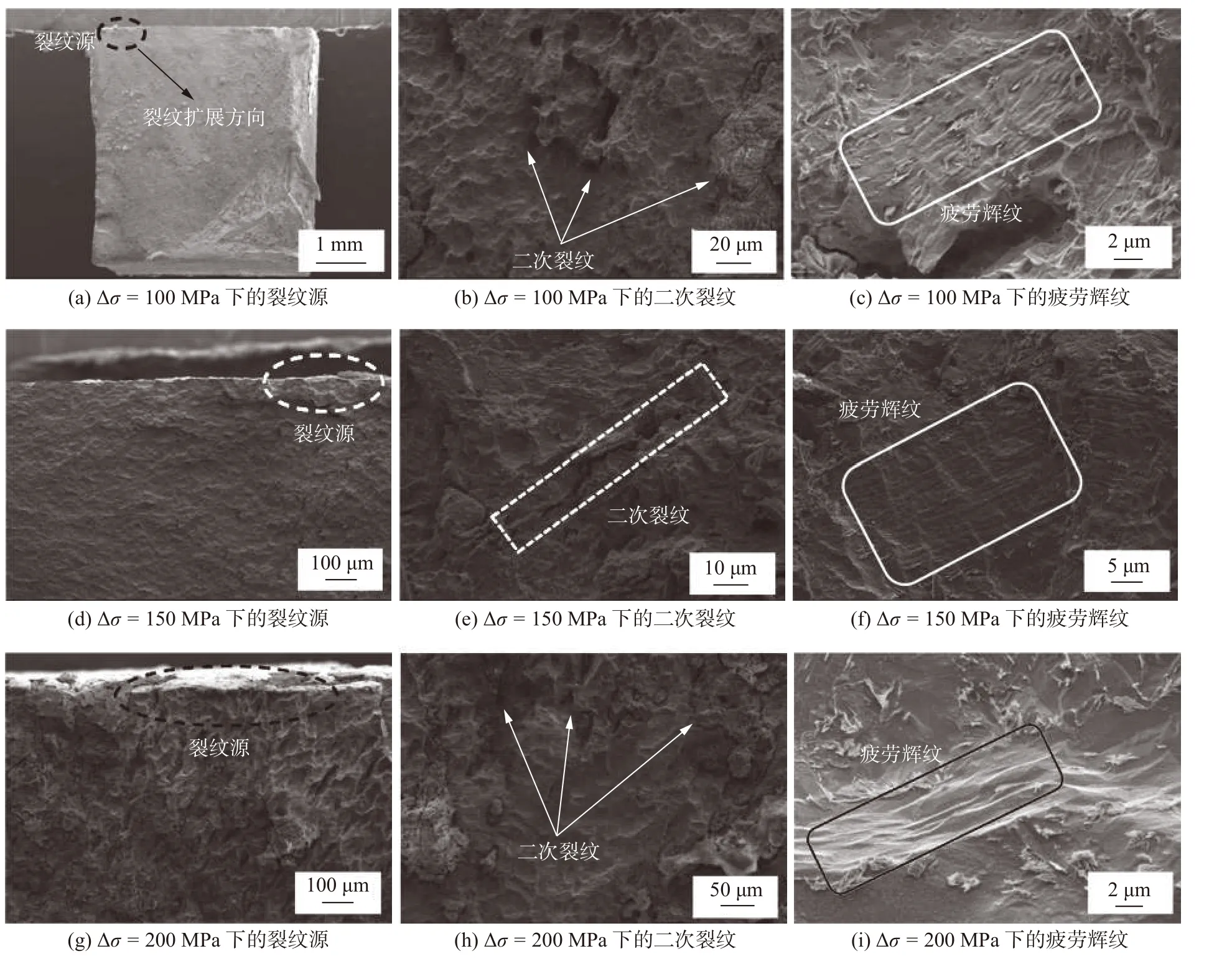

图9 Δσ=100,150,200 MPa 时X65 管线钢焊接接头腐蚀疲劳断口Fig.9 Corrosion fatigue fractures of X65 pipeline steel welded joint at Δσ=100,150,200 MPa.(a) crack source at Δσ=100 MPa;(b) secondary crack at Δσ=100 MPa;(c) fatigue striation at Δσ=100 MPa;(d) crack source at Δσ=150 MPa;(e) secondary crack at Δσ=150 MPa;(f) fatigue striation at Δσ=150 MPa;(g) crack source at Δσ=200 MPa;(h) secondary crack at Δσ=200 MPa;(i) fatigue striation at Δσ=200 MPa

如图9 所示,应力幅为100,150,200 MPa 时断口表面呈解理断裂形貌,存在着较多的解理面以及二次裂纹.从图9a 观察到了河流状花样,裂纹沿着箭头所示方向呈河流状花样向前扩展.因此在腐蚀环境下,试样的韧性急剧下降.在H2S 环境中,一方面加速了阴极反应,环境中的氢原子随之增多,因为生成的腐蚀产物使试样的腐蚀电位增大;另一方面,S2-和HS-能够抑制阴极反应的氢原子结合成氢气从而渗透进试样基体中,导致试样中的氢原子浓度增大,氢原子的存在会导致试样发生氢脆失效,因此疲劳裂纹扩展过程中脆性断裂特征明显.在应力幅50,75 MPa 时断口中并未找到疲劳辉纹,而在应力幅100,150,200 MPa 时观察到明显的疲劳辉纹.一方面,疲劳辉纹是交变应力的不断变化引起的,如果交变应力的变化范围较大,也即应力幅较高时更易形成疲劳辉纹,疲劳辉纹越明显;另一方面,应力幅较小时受H2S 腐蚀作用也越久,腐蚀介质可能会使疲劳辉纹溶解,疲劳断口的特征就比较模糊.测量距裂纹源相同距离的疲劳辉纹,应力幅100 MPa 下疲劳辉纹平均间距为0.528 μm,应力幅150 MPa 下疲劳辉纹平均间距为0.793 μm,应力幅200 MPa 下疲劳辉纹平均间距为0.866 μm,随着应力幅的增大,疲劳辉纹间距也越大.疲劳辉纹是每次应力循环下,裂纹尖端塑性钝化所遗留的痕迹,疲劳辉纹之间的间距即为每次应力循环下扩展的距离.因此应力幅越大,腐蚀疲劳裂纹扩展的速率也越快.

图10 和图11 分别为应力幅150,200 MPa 下腐蚀疲劳断裂试样侧面的主裂纹扩展路径图.试样主裂纹首先在余高处萌生,受应力控制的影响,垂直应力方向扩展,依次经过了硬度较高的粗晶热影响区和焊缝组织,这表明粗晶热影响区和焊缝的氢脆敏感性较高.如图10b 和图11b 所示,在两个应力幅下试样表面上存在由H2S 腐蚀作用下形成的腐蚀坑,腐蚀坑周围的应力集中程度将显著增加,进而促进疲劳裂纹快速萌生.同时,在断口附近观察到较多的二次裂纹,有的二次裂纹有多个分支,这表明试样韧性在H 的作用下明显下降.距离试样表面较近的二次裂纹较宽,随着二次裂纹深入基体内部,其变得细长,裂纹尖端有钝化的倾向,使裂纹的进一步扩展变得困难.

图10 Δσ=150 MPa 时X65 管线钢焊接接头腐蚀疲劳裂纹扩展路径Fig.10 Propagation path of corrosion fatigue crack of X65 pipeline steel welded joint at Δσ=150 MPa.(a) typical corrosion pit;(b)crack propagation front;(c) secondary crack;(d) M/A component near the secondary crack

图11 Δσ=200 MPa 时X65 管线钢焊接接头腐蚀疲劳裂纹扩展路径Fig.11 Propagation path of corrosion fatigue crack of X65 pipeline steel welded joint at Δσ=200 MPa.(a) typical corrosion pit;(b) crack passivation;(c) crack propagation front;(d) secondary crack

从应力幅150 MPa 下腐蚀疲劳二次裂纹扩展图发现,裂纹扩展主要沿着贝氏体板条束的晶界扩展,属于沿晶断裂,是典型的脆性断裂特征.有的二次裂纹遇到先共析铁素体时停止扩展,同时在M/A 组元附近也观察到了二次裂纹.贝氏体板条束界为大角度晶界[11-12],在此晶界上易于发生氢原子的聚集结合,使晶界上的氢压过大,容易形成裂纹并扩展.先共析铁素体内部的位错密度较低[13],可以为位错提供活动的余地,因而它能够产生较大的变形,同时位错在此处发生缠结和堆积的可能性较小.因此通过产生变形缓解了裂纹尖端的应力集中,先共析铁素体能够止住裂纹的扩展,提高了试样的抗氢脆能力.而试样中形状不规则的M/A 组元是硬脆相,在循环应力的作用下,其引起的应力集中较大,降低了抗裂纹扩展的能力,使试样的断裂韧性显著降低.

从应力幅200 MPa 下H2S 腐蚀疲劳二次裂纹扩展图观察到裂纹沿着贝氏体板条束扩展,裂纹尖端在针状铁素体处产生了钝化现象,这说明针状铁素体有着较好的抵抗裂纹扩展的能力.从图11d 可以看出针状铁素体较为细小.研究表明,这种组织内部的位错密度较高,易发生位错缠结,位错缠结处是氢原子的聚集地[12-13].因为位错数量较多,在每个位错处被捕获的氢原子就少,被捕获的氢原子会结合成氢分子,但量较少不足以达到产生裂纹的临界氢压.通过使氢在试样中的分布更加分散,针状铁素体能够减轻氢的吸收给材料带来的不利影响[14-16].同时,针状铁素体大角度晶界较多,裂纹扩展时其阻碍屏障也比较多,有着良好的抗裂纹扩展和氢脆能力.

X65 管线钢焊接接头在H2S 腐蚀环境中腐蚀疲劳机理为阳极溶解+氢脆.一方面,阴极反应产生的氢原子渗透进试样基体中,扩散到应力集中区域造成试样发生氢脆失效;另一方面,在循环应力的作用下,裂纹尖端发生了较大的应变导致活化,电极电位显著降低成为阳极,试样与H2S 腐蚀液接触发生阳极溶解加速裂纹扩展,但低应力幅下H2S 的腐蚀作用对试样带来的损伤更大.

3 结论

(1) X65 管线钢焊接接头焊缝的显微组织主要由先共析铁素体、粒状贝氏体和M/A 组元构成,M/A 组元增大了焊缝的脆性.而粗晶热影响区主要由板条贝氏体和粒状贝氏体组成.

(2) X65 管线钢焊接接头焊缝的硬度最大,离焊缝越远,热影响区的硬度越低.热影响区出现了局部软化和硬化,软化区主要是细晶热影响区.

(3) 在不同应力幅下X65 管线钢焊接接头的腐蚀疲劳机理均为阳极溶解+氢脆混合机制,但低应力幅下H2S 的腐蚀作用对试样带来的损伤更大.随着应力幅的降低,腐蚀疲劳寿命显著提高.此外应力幅越大,裂纹扩展的速率也越快.

(4) H2S 腐蚀环境下的疲劳试样主裂纹在余高处萌生,垂直应力方向扩展,依次经过了粗晶热影响区和焊缝组织,二次裂纹主要沿着贝氏体板条束的晶界扩展,裂纹尖端在针状铁素体和先共析铁素体处产生了钝化现象,这两类组织有着良好的抗氢脆能力.