激光熔覆TC4/Inconel 625/316L 不锈钢梯度材料组织与性能

2023-08-12张敏王新宝王浩军马克朱子越张志强

张敏,王新宝,王浩军,马克,朱子越,张志强

(1.西安理工大学,西安,710048;2.中航西安飞机工业集团股份有限公司,西安,710089)

0 序言

不锈钢是工业领域一种常见的材料,具有优异的力学性能、冷加工成形性,良好的耐蚀性和焊接性,且成本低廉,常用于轨道、汽车制造业[1-4].然而,不锈钢在石油化工、海洋管道和阀门等领域长期服役的耐蚀性表现却不尽如人意.例如,在海洋、石油化工中服役的304 和316L 不锈钢在短时间内就发生点腐蚀和缝隙腐蚀乃至全面腐蚀[5-10].为了克服不锈钢以上的缺陷,需要尝试通过相应措施来实现表面改性,进而提高其综合性能.钛及钛合金合金具有优秀的耐蚀性、比强度以及较低的密度,不仅可以用作耐腐蚀工件器皿,同时可以很大程度上降低质量,完成产品轻量化[11].

肖旋等人[12]通过真空扩散焊实现了TC4 钛合金管与15-5PH 不锈钢内衬管的连接,并且实现了配合界面的冶金结合,获得了无缺陷且性能良好的焊接接头;Kahraman 等人[13]对不锈钢-钛板采用不同爆炸比的斜几何路线进行爆炸连接.结果表明,随着爆炸比的增加,观察到从光滑的键合界面过渡到波浪形界面,在结合界面附近获得最高硬度值.

激光熔覆技术生产效率高、热影响区窄、熔覆层与基材结合强度高、组织致密,被广泛用于金属合金零部件表面改性和熔覆修复[14].Zhang 等人[15]研究了当钛合金与不锈钢激光焊连接时,铜用作中间层,在钛-不锈钢界面,由于铜的稀释和不锈钢的混合,形成了一个焊接区;在钛合金-铜界面,共晶反应是连接的原因,未观察到脆性Ti-Fe 金属间化合物.Tanprayoon 等人[16]尝试通过选区激光熔化工艺向316L 不锈钢添加TiN 增强相,显示出制备316L/TiN 元件的良好可能性.Gao 等人[17]对45 mm Ti6321 钛合金窄间隙激光焊接接头的显微组织进行了表征.结果表明,显微组织演化规律与加热温度和冷却速率有关.田志刚等人[18]通过激光熔覆工艺制备CoCrFeNiSix(x=0.5,1.0,1.5)涂层,研究发现,x为1.5 时,涂层硬度最高.

通过激光熔覆工艺实现不锈钢表面熔覆TC4 涂层,简单高效易操作并且自动化程度高.但钛与不锈钢属于异种金属,物理与化学性能差异较大,采用传统工艺实现连接存在极大的冶金不容性风险,会导致界面产生大量脆硬相以及残余应力,严重影响界面质量[19].因此选择合适的金属或合金作为中间过渡层,阻碍元素大量相互扩散,实现界面良好的结合.

试验选择Inconel 625 作为中间层过渡合金,通过激光熔覆工艺实现TC4 与不锈钢的优良结合,研究TC4 对不锈钢微观组织、力学性能和耐蚀性的影响,为激光熔覆工艺在异种金属连接的应用提供数据与理论支撑.

1 试验方法

1.1 试验材料

试验选用规格为φ55 mm × 22 mm 的316L 不锈钢作为基体材料,使用角磨机打磨基体表面,随后放入丙酮中超声冲洗,采用80,240,400,600,800 目砂纸依次打磨,再用酒精清洗;选择TC4 和Inconel 625 合金粉作为试验熔覆粉末,粒径均为50 μm,试验前将合金粉放入真空烘干炉中烘干,烘干温度为150 ℃,保温时间为1.5 h.试验材料的化学成分见表1.

表1 基体和熔覆粉末的化学成分(质量分数,%)Table 1 Chemical compositions of substrate and cladding materials

1.2 激光熔覆涂层制备

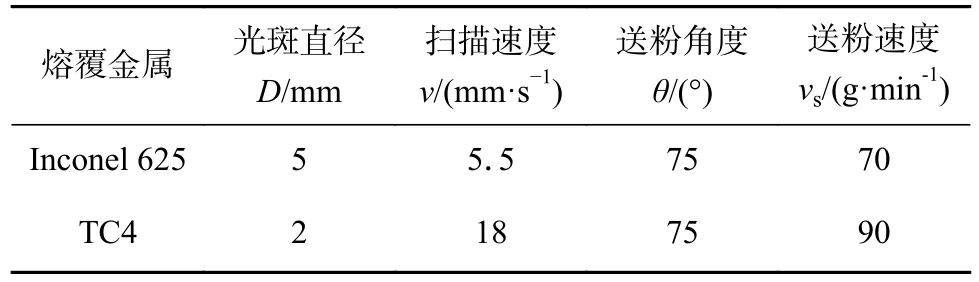

首先通过激光熔覆在不锈钢基体表面熔覆Inconel 625 合金粉,在已处理的Inconel 625 表面熔覆TC4 粉末.试验选用ISDL-3008 型光纤输入半导体激光器(额定3 kW),功率为65%,同时通以99%(体积分数)的氩气作为激光熔覆保护气体.原则上需确保基体与熔覆层平整、无缺陷和界面质量较好,通过激光熔覆工艺过程以及焊后试样的组织力学性能确定最佳工艺参数,激光熔覆参数见表2.

表2 激光熔覆参数Table 2 Laser cladding parameters

1.3 性能测试方法

激光熔覆试验完成后,使用线切割制备尺寸为10 mm × 10 mm × 10 mm 的试样,打磨抛光后放入丙酮溶液中清洗,擦拭酒精吹干.熔覆层抛光剂选择Al2O3溶液,基体抛光剂选择金刚石研磨膏,金相腐蚀剂选择3 mL HF+6 mL HNO3+91 mL H2O;使用OLYMPUS-GX71 型光学显微镜观察熔覆层的金相组织,采用VEGA3XMU 型扫描电子显微镜(scanning electron microscope,SEM)观察试样截面组织形貌,并配合能谱仪(energy disperse spectroscopy,EDS)和X 射线衍射仪(X-ray diffraction,XRD)进行物相鉴定;采用HVS-1000A/B 型数字维氏硬度仪对试样进行硬度测试,测试点间隔为0.2 mm,试验力为0.5 N,保载时间为10 s;选用上海辰华CHI600E 系列电化学测试工作站测得基体与熔覆层在3.5%的NaCl 溶液中的电化学行为;采用HT-1000 摩擦磨损试验机表征熔覆层与基体的摩擦学行为,摩擦过程参数设置为:磨损时间为30 min,电机频率为6.25 Hz,绕动半径为5 mm,转速为350 r/min,摩擦方式为销盘式摩擦.

2 试验结果与讨论

2.1 显微组织分析

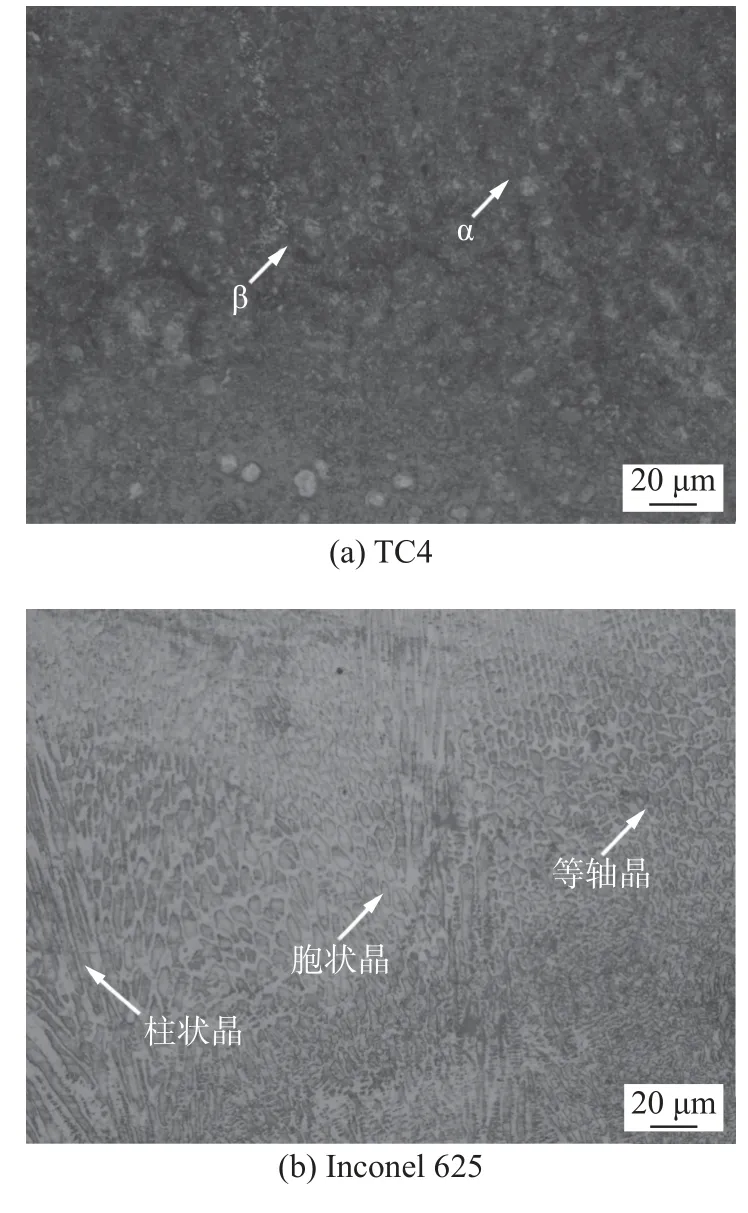

图1 为TC4 层与Inconel 625 层的微观组织.TC4 的微观组织以细小以及团状的等轴晶为主,其主要表现为部分β-Ti 分布于初生α-Ti 基体上,这类组织往往能表现出较高的疲劳强度、塑性和较好的热稳定性,但蠕变强度、断裂韧性较差;Inconel 625 微观组织主要以等轴晶、胞状晶和柱状晶为主,均表现出典型的激光熔覆晶粒形貌.由于激光熔覆有着快冷快热的特点,冷却速率极快,生长前沿出现明显过冷,熔池中未出现明显异质形核,故产生柱状晶.

图1 TC4 与Inconel 625 熔覆层微观组织Fig.1 Microstructure of TC4 and Inconel 625 cladding layers.(a) TC4;(b) Inconel 625

图2 为TC4-Inconel 625,Inconel 625-316L 不锈钢基体的SEM 图像和EDS 线扫描结果.图2b显示了TC4 与Inconel 625 之间的熔合边界,发现Ti 元素的成分分布在界面结合区波动很大,Ni,Cr,Mo 元素成分分布也有一定程度上的波动,而其它元素基本保持不变.图2d 显示了Inconel 625 与不锈钢之间的熔合边界.Ni,Cr,Fe 元素的成分分布变化显著,其它元素的成分分布略有波动.

图2 界面的SEM 图像及其元素扩散情况Fig.2 SEM images of interfaces and its element diffusion.(a) interface of TC4−Inconel 625;(b)line scanning results of TC4−Inconel 625;(c)interface of Inconel 625−316L;(d) line scanning results of Inconel 625−316L

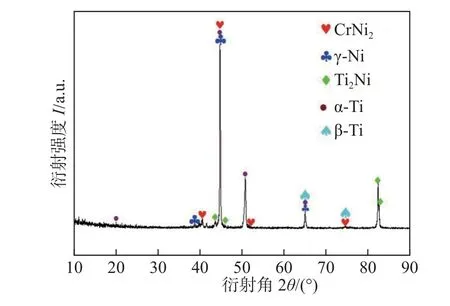

EDS 结果表示,在激光熔覆过程中,Ni,Ti,Cr 和Mo 等元素的含量波动很大.Mo 原子半径(0.139 nm)与Ti 原子(0.147 nm)相差不大.而Ni 原子半径(0.149 nm)和Cr 原子(0.128 nm)相差很大,同时又因为元素的相互扩散能力强,在熔化和冷却过程中元素产生金属间化合物,这证实了Ti2Ni 和CrNi2金属间化合物的产生[19].

2.2 物相分析

通过XRD 分析熔覆层物相组成,由图3 可见,TC4 熔覆层主要为α-Ti 和β-Ti,Inconel 625 熔覆层主要为γ-Ni.同时发现了CrNi2与Ti2Ni 的存在,这是因为在激光熔化过程中由于高温作用Cr 元素与Ni 元素发生共晶反应产生CrNi2化合物,并保留在冷却凝固过程中[20-21];高温熔化过程中元素发生扩散,Ti 元素与Ni 元素在快速冷却凝固过程中生成Ti2Ni.

图3 TC4/Inconel 625/316L 梯度材料XRD 图谱Fig.3 XRD images of TC4/Inconel 625/316L gradient material

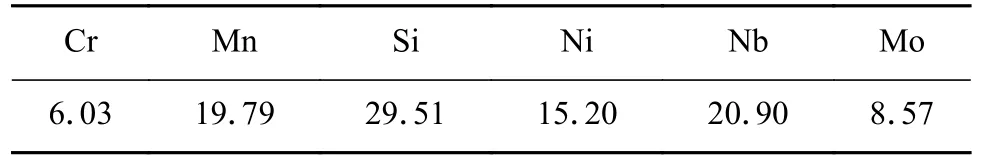

为了进一步明确物相类型,对析出相进行能谱分析,其SEM 形貌如图4 所示,能谱分析结果见表3 和表4.

图4 TC4−Inconel 625 界面局部SEM 图像Fig.4 Partially SEM images of TC4−Inconel 625 fusion interfaces.(a) TC4;(b) Inconel 625

表3 点1 的EDS 分析结果(原子分数,%)Table 3 EDS analysis results of point 1

表4 点2 的EDS 分析结果(原子分数,%)Table 4 EDS analysis results of point 2

2.3 硬度结果分析

从图5 可以看出,TC4 区平均硬度约为433.64 HV0.5,Inconel 625 区平均硬度约为293.5 HV0.5,316L 不锈钢基体平均硬度为183.26 HV0.5.激光熔覆属于快速加热、快速冷却的加工工艺,在激光熔覆的过程中,由于元素扩散作用在熔池中析出大量Ti2Ni 和CrNi2化合物,Ti2Ni 和CrNi2作为硬质第二相的加入可以起到钉扎晶界、阻碍位错运动的作用,从而有效提升试样的硬度,使得TC4 层和Inconel 625 层硬度达到峰值,分别为622.8,459.7 HV0.5;同时,大量Cr,Ni 等固溶元素在激光熔覆过程中起到固溶强化作用,试样的硬度在两者的共同作用下得到提高.

图5 试样的显微硬度曲线Fig.5 Microhardness curve of sample

2.4 摩擦磨损结果分析

图6 为316L 不锈钢基体与TC4 熔覆层在室温情况下,磨损时间为30 min、加载载荷为5 N 的摩擦系数曲线.在初始磨合阶段,不锈钢基体摩擦系数快速波动,在10 min 后趋于稳定,摩擦系数均值约为0.35;TC4 熔覆层在磨损表现更加优异,5 min 左右进入稳定磨损阶段,波动幅度较小,均值约为0.20.摩擦系数并不能表征材料耐磨性,仅仅能反映试样在摩擦过程中稳定程度,磨损量更能直观代表材料的耐磨损性能.对316L 不锈钢基体与TC4 熔覆层试样摩擦磨损试验前后质量进行对比,316L 不锈钢基体磨损量0.5 mg,TC4 熔覆层磨损量为0.2 mg,TC4 熔覆层更加耐磨损.

图6 316L 不锈钢与TC4 熔覆层的摩擦系数曲线Fig.6 Coefficient of friction curve of the 316L stainless steel and TC4 cladding layer

为了更加深入地研究基体与TC4 熔覆层的磨损机制,使用SEM 观察了摩擦磨损表面形貌,如图7 所示.图7a 中316L 不锈钢基体磨损表面中存在大量深犁沟,是因为试样在磨合过程中,对磨副上的磨屑在压力作用下对试样表面造成犁削过程;同时可以观察到,基体表面还存在大量碎片与磨屑堆积,这是因为摩擦过程不断产生高温,使得磨屑软化团聚并不断压平压实,形成鳞片状和片状结构,基体主要发生粘着磨损.图7b 中TC4 熔覆层磨损表面存在少量浅而细的磨痕和碎片,还存在大量颗粒状物质,磨粒磨损机制明显.通过前面的相分析,可以判断颗粒为Ti2Ni,CrNi2,提高了熔覆层硬度,优化了耐磨性.

图7 316L 不锈钢与TC4 熔覆层磨损形貌Fig.7 Wear morphology of 316L stainless steel and TC4 cladding layer.(a) 316L stainless steel;(b)TC4 cladding layer

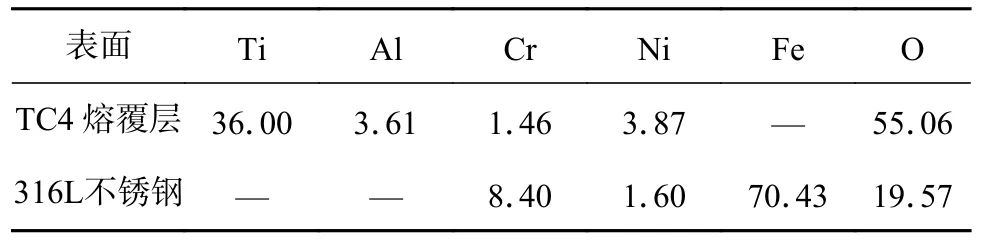

表5 为316L 不锈钢与TC4 熔覆层磨损表面EDS 元素分析.从表5 可知,TC4 熔覆层表面含氧量明显高于316L 不锈钢基体,表明试样在摩擦过程中产生了氧化物.这是由于在压力载荷的作用下试样表面发生塑性变形,热量加速了O 元素向熔覆层内部扩散,产生氧化物.因此,熔覆层摩擦过程属于磨粒磨损与氧化磨损的混合磨损,其磨损性能明显好于316L 不锈钢基体.

表5 316L 不锈钢与TC4 熔覆层磨损表面EDS 元素分析(质量分数,%)Table 5 EDS elements analysis of wear surface of 316L stainless steel and TC4 cladding layer

2.5 电化学结果分析

图8 为316L 不锈钢基体和TC4 熔覆层在3.5% NaCl 电解液中的开路电位EOCP.从图8 可以看出,不锈钢基体的EOCP的平均值为-0.533 V,且呈现持续下降的趋势;TC4 熔覆层的EOCP值波动较小,最终稳定在-0.36 V.由于EOCP的数值越高,则表明测试电极发生腐蚀的倾向就越低,反之则EOCP的数值越低,其倾向就越高,因此TC4 熔覆层表现出较小的腐蚀倾向.

图8 316L 不锈钢与TC4 熔覆层开路电位曲线Fig.8 Open circuit potential curves of 316L stainless steel and TC4 cladding layer.(a) 316L stainless steel;(b) TC4 cladding layer

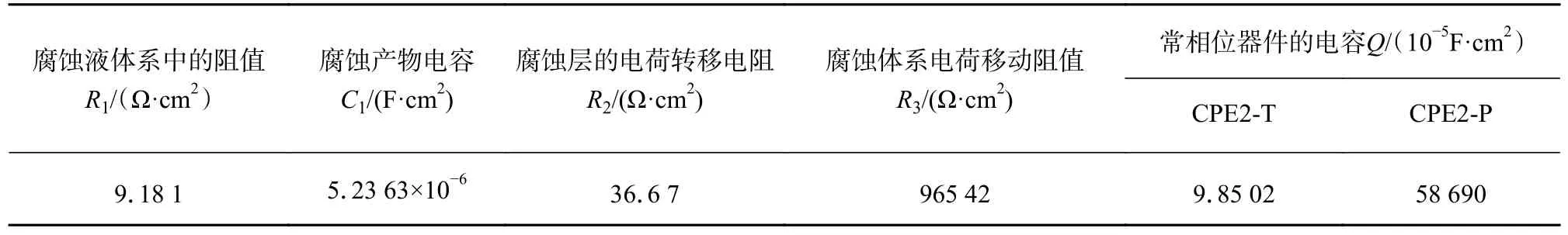

图9 为TC4 熔覆层、316L 不锈钢的等效电路图及阻抗谱(EIS)拟合曲线图.表6 和表7 分别为基体与TC4 熔覆层的EIS 拟合参数.其中R1,R4为腐蚀液体系中的阻值,R2,R5为腐蚀层的电荷转移电阻,R3为双电层腐蚀体系电荷移动阻值,C1定义为腐蚀产物容性行为,并添加常相位器件CPE1,CPE2.

图9 等效电路图和EIS 拟合图Fig.9 Equivalent circuit diagram and EIS fitting diagram.(a) equivalent circuit diagram of TC4 cladding layer;(b) equivalent circuit diagram of 316L stainless steel;(c) EIS fitting diagram of TC4 cladding layer;(d) EIS fitting diagram of 316L stainless steel

表6 316L 不锈钢EIS 拟合参数Table 6 EIS fitting parameter table of 316L stainless steel

表7 TC4 熔覆层 EIS 拟合参数Table 7 EIS fitting parameter table of TC4 cladding layer

图9c 和9d 为熔覆层与316L 不锈钢基体的EIS 拟合曲线,TC4 熔覆层容抗弧大于316L 不锈钢基体容抗弧,容抗弧半径大小与材料耐蚀性呈正相关关系,因此可以得出TC4 熔覆层耐蚀性比316L 不锈钢基体更好.

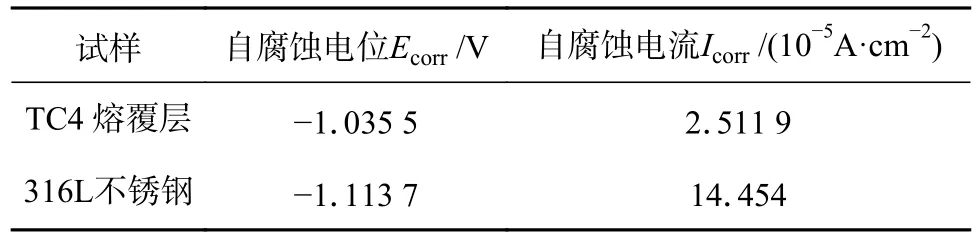

图10 为TC4 熔覆层与316L 不锈钢基体的极化曲线.从图10 和表8 可以看出,TC4 熔覆层和316L 不锈钢基体的自腐蚀电位分别为-1.035 5,-1.113 7 V;单位面积上TC4 熔覆层和316L 不锈钢基体的自腐蚀电流密度分别为2.511 9 × 10-5,1.445 4 × 10-4A/cm2.但自腐蚀电位不能作为判断材料耐蚀性的唯一指标,自腐蚀电位仅可以判断极化过程中电极发生腐蚀的倾向,而自腐蚀电流密度可以更加客观地反应电极的耐蚀性,自腐蚀电流密度越小,电极被腐蚀速率越小.

图10 TC4 熔覆层与316L 不锈钢的极化曲线Fig.10 Polarization curves of TC4 cladding layer and substrate.(a) TC4 cladding layer;(b) 316L stainless steel

表8 TC4 熔覆层与316L 不锈钢的极化参数Table 8 Polarization parameters of TC4 cladding layer and 316L stainless steel

腐蚀反应发生后,电极试样与电解质溶液接触的表面形成腐蚀产物组成的钝化膜,其致密度与稳定性是影响自腐蚀电流密度的主要因素.图10 中箭头框定的TC4 钝化区间更大,这是由于TC4 富含Ti 元素以及试样表面O 元素形成的氧化膜,同时由于扩散作用Inconel 625 中的Ni 元素向熔覆层中扩散,熔覆层的钝化态趋于稳定,提高了熔覆层的耐蚀性;而不锈钢表面仅仅是因为Cr 元素的存在生成一层富铬钝化膜,产生了钝化现象.因此,TC4 熔覆层表面可以形成了相较于基体更加稳定致密的钝化膜,可有效减缓材料的腐蚀速率.

3 结论

(1) 激光熔覆后的TC4 熔覆层和316L 不锈钢基体成形质量良好,微观组织致密均匀.TC4 区平均硬度约为433.64 HV0.5,Inconel 625 区平均硬度约为293.5 HV0.5,316L 不锈钢基体平均硬度为183.26 HV0.5,硬度实现了逐层降低的良好过渡.

(2) TC4 熔覆层摩擦系数稳定,且低于316L 不锈钢基体,同时TC4 熔覆层磨损量比316L 不锈钢基体少;TC4 熔覆层氧含量明显高于316L 不锈钢基体;316L 不锈钢基体磨损面出现大量犁沟、团聚和碎片,表现为粘着磨损机制,TC4 熔覆层表现出磨粒磨损和氧化磨损机制,其耐磨性优于316L 不锈钢基体.

(3) TC4 熔覆层的容抗弧半径更大,且在相同电解液环境中的极化反应过程,TC4 熔覆层与316L 不锈钢基体都出现了钝化现象,TC4 熔覆层钝化区间更大,钝化电流密度小于316L 不锈钢基体,表明TC4 熔覆层发生极化反应的速率更慢,其耐蚀性比316L 不锈钢基体更强.