不同形貌微织构钛合金切削刀具性能比较研究

2023-08-11祁志旭陈兴媚刘洋王利

祁志旭 陈兴媚 刘洋 王利

关键词:切削刀具;微织构刀具;钛合金;有限元;层次分析

中图分类号:TG506.9 文献标识码:A DOI: 10.7535/hbgykj.2023yx01002

在切削加工过程中,刀具前刀面与切屑之间的高速相对滑动导致切屑-刀具界面处产生了较高的切削温度和强烈的摩擦,使刀具产生了难以消除的磨损,影响刀具的使用寿命和工件的表面质量。尤其是在切削钛合金等难加工材料的过程中,切屑严重黏附于刀具表面,导致刀具磨损更甚,严重影响工件表面的完整性[1]。因此,改善刀-屑界面的摩擦行为对延长刀具寿命、提高切削效率和加工精度等具有重要的现实意义。对此,国内外学者从刀具材料设计[2]、刀具涂层技术[3]、冷却润滑技术[4]和刀具表面技术[5]等方面展开了大量的研究。其中刀具表面技术是改善刀-屑界面摩擦特性的低成本、高性能的有效途径之一,表面织构就是刀具表面技术的典型应用。仿生学和表面织构摩擦学研究表明,表面织构的应用可以改变摩擦学性能,为改善摩擦行为提供了一种新途径。

在使用微织构刀具切削过程中,切削力、切削温度、刀具磨损和工件残余应力等是衡量微织构刀具切削性能优劣的关键[6-10],改变织构形貌和织构几何参数是提升刀具切削性能的有效手段。KISHAWY等[6]设计了适用于任何加工材料、刀具几何状态和加工参数的微织构刀具优化分析模型,并结合AISI1045钢管的切削验证了分析模型的有效性,结果表明,与无织构刀具相比,最佳结构分布的微织构能够有效消除衍生切削和降低切削过程中的切削力。YANG等[7-8]通过实验和有限元仿真技术分别研究了微坑织构几何参数对切削温度和切削力的影响,得到了分别以切削温度和切削力为单一评价标准的两组微坑织构最佳几何参数组合。以上研究均只讨论了不同织构形貌同一几何参数或同一织构形貌不同织构几何参数的微织构刀具在确定的切削参数下对单一切削性能要素的影响,并没有通过研究织构刀具在不同切削参数下对多种切削性能要素的影响来判断刀具切削性能的优劣。

佟欣等[9]利用实验和仿真技术深入研究了微织构几何参数变化对铣削过程中的铣削力、铣削温度、刀具磨损和刀具前刀面粗糙度的影响,发现变密度微织构刀具的铣削性能优于均匀分布密度的微织构刀具;并通过模糊综合评价确定了最优的织构分布密度。虽然该研究比较全面地分析了微织构参数对多个切削性能要素的影响,但是仍然是在单一织构形貌和确定的切削参数下的分析研究。

OLLEAK等[10]建立了不同形貌的微织构刀具切削钛合金的三维有限元模型,从切削过程中的切削力、温度、应力等方面,比较全面地分析了不同织构形貌对多个切削性能要素的影响,能够较为直观地了解到何种形貌的微织构适合此环境的钛合金切削。但由于使用单一切削参数进行研究,并不能够观察在切削参数变化的情况下,织构刀具对切削性能的影响。目前也很少检索到关于研究不同形貌的微织构刀具在不同切削参数条件下对切削性能影响的报道。尤其是在钛合金切削领域,微织构形貌和切削参数的变化直接影响加工效率和工件精度,合适的微织构形貌更有利于刀具在切削钛合金过程中切削性能的提升[5]。因此研究不同形貌微织构刀具在不同的切削参数下切削钛合金,以研究刀具的切削性能是有一定的必要性。

本研究将运用数值模拟的手段分别揭示微织构刀具和无织构刀具在不同切削参数下对钛合金切削过程中的切削力、切削温度和刀具磨损等切削要素的影响,并运用层次分析法确定适合钛合金切削环境的微织构刀具类型,以期为微织构刀具设计提供理论参考。

1 微织构刀具切削有限元模拟

1.1 微织构刀具设计

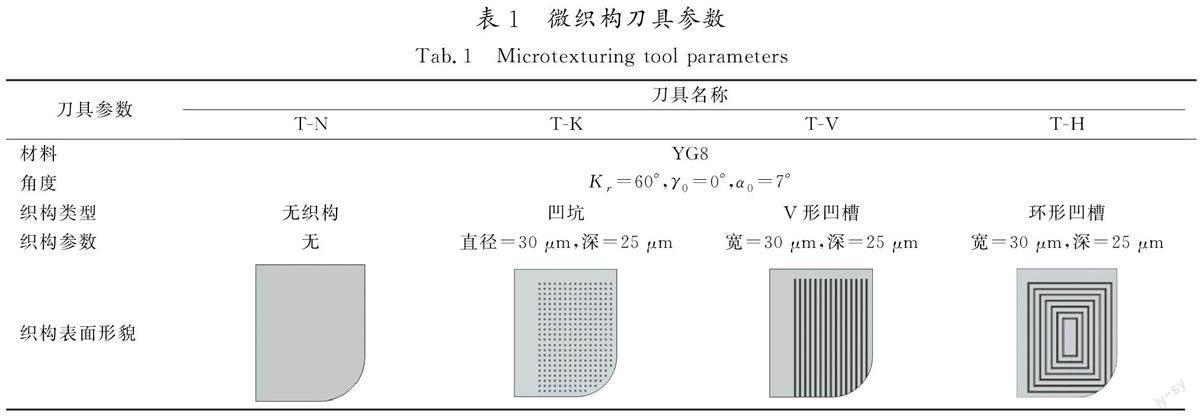

根据相关微织构刀具的研究文献,结合切削材料的特殊性和微织构刀具制造的可行性,本次研究选用NMYGFD 硬质合金刀具[11]并选取了3种微织构形貌。基于Solid Works构建了凹坑(T-K)、V形凹槽(T-V)、环形凹槽(T-H)和无织构(T-N)刀具的三维模型,且微织构刀具的刃边距和织构间距均为100 μm。刀具具体参数如表1所示。

1.2 切削模型与网格设计

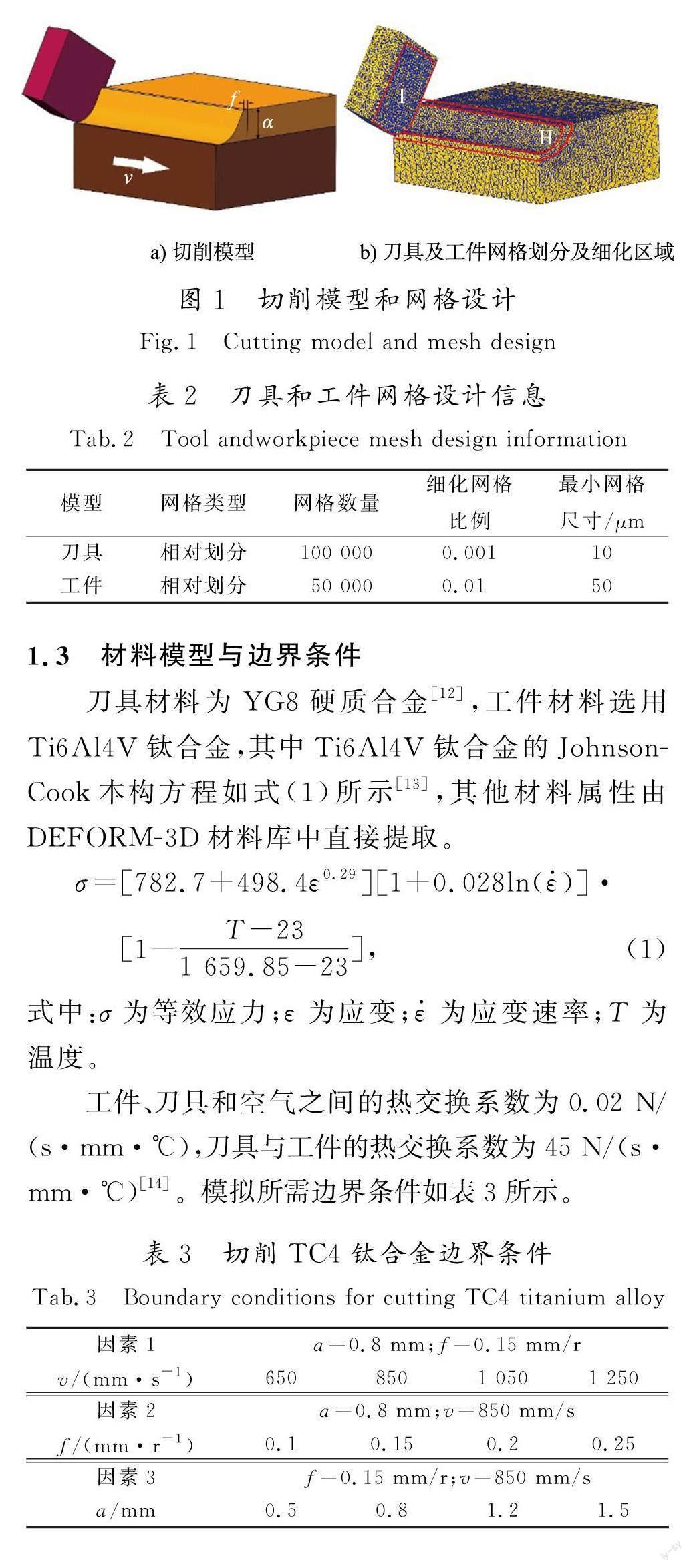

考虑到正交切削的特点与模拟计算的时间和准确性,本研究构建刀具和工件部分切削模型。刀具和工件的尺寸分别为2.5 mm×2 mm×1 mm 和5 mm×4.5 mm×2.5 mm。基于刀具和工件尺寸,将正交切削简化为以工件固定,刀具直线运动的切削形式,并通过DEFORM-3D进行切削模拟。如图1 a)所示。对于刀具和工件的网格划分采用四面体单元。为保证计算的精度和效率,对刀具微织构和工件切削部分进行局部网格细化,如图1 b)区域Ⅰ和Ⅱ。刀具和工件的网格信息如表2所示。

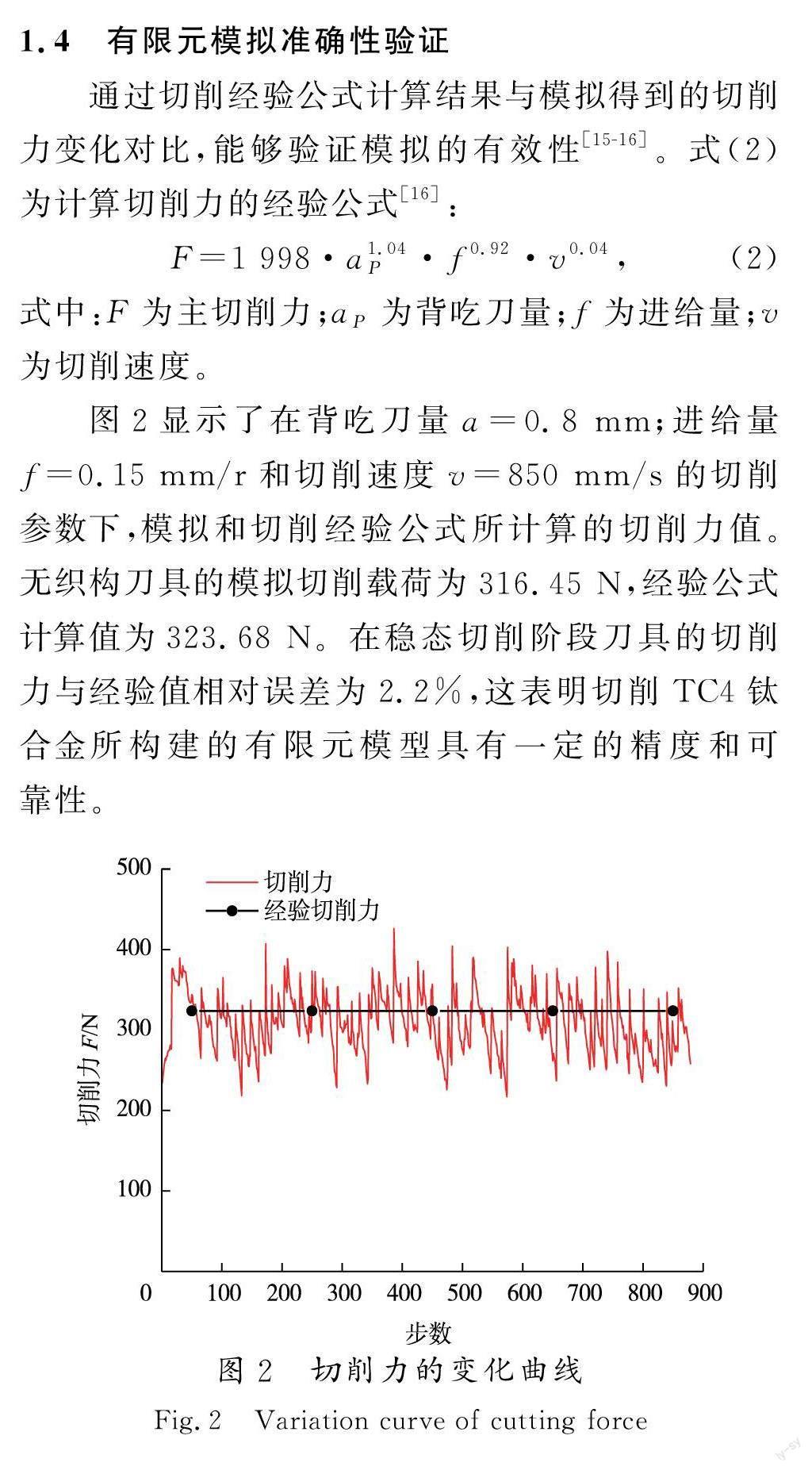

2 仿真结果分析与讨论

2.1 切削力仿真结果分析

圖3为不同切削参数下的切削力的变化趋势。可以看出当进给量和背吃刀量一定时,微织构刀具T-V,T-H 和T-K在切削过程中的切削力随切削速度的增大呈现先减小后增大的变化趋势,而无织构刀具T-N 在切削过程中的切削力随切削速度的增大而增大的变化趋势。这是由于在普通切削速度的条件下,随着切削速度的增大,切屑卷曲程度加大,微织构刀具的刀-屑接触面积减小,降低了摩擦力,使得切削力逐渐变小,但当速度大于1 050 mm/s后,材料的应变速率上升导致钛合金屈服强度变大占据主导地位,使得切削力呈现了上升的趋势。而无织构刀具的切削力主要由材料切削过程中的屈服强度占据主导,故呈现逐渐增大的趋势。当进给量和切削速度一定时,4种不同形貌的微织构刀具在切削过程中的切削力均随背吃刀量的增加而增加,当背吃刀量和切削速度一定时,随着进给量的增加,刀具在切削过程中的切削力同样呈现逐渐增加的变化趋势。主要原因是在于背吃刀量或进给量的增加导致单位时间内切除材料增多,使切屑变宽或变厚,使刀具与切屑的摩擦增大,刀具磨损加剧,最终切削力增大。以凹槽微织构刀具切削为例,刀具在不同背吃刀量下稳态切削过程中的切屑形态如图4所示。图中明显可以看出随着背吃刀量的增加,切屑宽度增加,切削力反映在图3 b)中即为逐渐增加趋势。

由图3还可以看出,在改变切削速度进行切削的过程中,微织构刀具中刀具T-H 的切削力最低,其次是刀具T-V,刀具T-K 最大,同时也能够看出在改变切削参数进行切削时,微织构刀具对钛合金切削过程中的切削力并没有明显的改善作用。这与其他研究人员的结论不一致,主要原因在于微织构刀具的织构参数对切削力有显著影响,本次研究针对的3种微织构均是确定的唯一织构参数,在切削过程中该参数的微织构可能对材料造成了二次切削以及微织构有效性降低等情况[17]。

2.2 切削温度仿真结果分析

在切削过程中所消耗的能量绝大部分会以不同形式转化为热量,过高的切削温度会直接影响工件的表面质量和刀具的使用寿命,研究切削温度的变化规律对提高刀具切削性能和工件表面质量具有明显的实际意义。图5为切削钛合金过程中刀具的温度分布(v=850 mm/s,a=0.8 mm,f=0.15 mm/r,Step 400)。可以看出刀具T-V,T-H 和T-K切削最高温度均低于刀具T-N,且未出现大面积的高温区域,只在距离切削刃一段距离的某些点出现最高温度,然后以此为中心向四周逐渐递减,而刀具T-N则出现大面积高温区域,并以此为中心向四周逐渐递减,可以看出微织构刀具对切削温度的分布具有一定的改善作用。

不同切削参数下的切削温度的变化如图6所示,随着切削速度或进给量的增加,刀具切削温度逐渐增大;随着背吃刀量的增加刀具T-K 和T-N 的切削温度逐渐增加,而刀具T-V 和T-H 的切削温度先增加后减小。这主要是因为切削速度、背吃刀量和进给量的增加会导致刀具与切削的摩擦力、单位时间材料切除量和切削力等的增加,进而切削温度逐渐升高,而刀具T-V 和T-H 在背吃刀量增加到1.2 mm 之后切削温度呈现降低趋势,主要是由于凹槽微织构的存在随着切削厚度的增加切屑更易卷曲断裂,带走部分热量,切屑卷曲程度可从图4中体现。

图6表明,微织构刀具的切削温度低于无织构刀具,主要是因为微织构的存在使得刀-屑间的接触成为间断接触且易卷曲断裂,刀-屑接触时间较短,使切屑带走更多的切削热。但不同类型的微织构刀具对切削面的降温效果存在明显差异。随着切削速度或进给量的增加,T-V 刀具的切削温度最低,其降温效果最好,与无织构刀具相比,降温25% ~37%;但随着背吃刀量的增加,T-H 刀具表现出较好的降温效果。

2.3 刀具磨损结果分析

图7显示了刀具磨损分布情况(v=850 mm/s,a=0.8 mm,f=0.15 mm/r,Step=800)。4种刀具磨损均出现在切削刃附近,由中部向四周逐渐减小;且微织构刀具磨损小于无织构刀具,其中刀具T-V的耐磨性表现得最为优秀,磨损程度在刀具表面的分布情况优于其他3种刀具。

本次研究以稳态切削中第800步的累积磨损量为研究对象。刀具磨损的变化趋势如图8所示。图中随着单一切削参数的改变,刀具磨损量随着参数值的增大而增大,并且刀具T-V 和T-H 的耐磨性总体表现优于刀具T-N 和T-K,其中刀具T-V 耐磨性能最好,刀具T-N 耐磨性最差,相比之下刀具T-V 在切削过程中能将刀具磨损量减小27% ~39%。出现这种现象的原因主要是微织构的存在减小了刀-屑接触面积进而使刀-屑间摩擦力变小,并且微沟槽的存在减缓了钛合金的黏附程度,避免了更大程度的月牙洼磨损,致使微沟槽刀具表现出最好的耐磨性,同时在对刀具切削温度分析可知,在切削过程中T-V 和T-H 刀具的切削温度低于T-N 和T-K刀具,這也是T-V 和T-H 刀具具有优异耐磨性的原因之一。

3 不同微织构形貌刀具切削性能综合评价

3.1 层次结构模型及切削性能判断矩阵建立

通过以上分析可以发现,各微织构对刀具切削性能的影响程度各不相同,无法单独从某一方面去评价微织构类型对刀具切削性能的影响。本文将利用层次分析法对影响刀具切削性能的微织构进行权重分析,以期能较好地反映出各微织构对刀具切削性能的不同影响程度。

根据图9层次结构模型,利用1~9标度法[18]对各因素进行两两比较构造准则层判断矩阵Bm=[bij]n×n,其中,m 为层次数,n 为因素数,并且bji=1/bij。bij 的取值和含义如表4所示[18]。准则层判断矩阵如式(3)所示。

仿真过程中,无织构刀具在切削过程中具有较小的切削力,凹槽织构刀具在切削过程中抗磨损性能和降温效果较好。以第3节仿真数据为依据,分别在准则层的切削力、切削温度和刀具磨损量因素下比较无织构刀具和微织构刀具对切削力、切削温度和刀具磨损量的影响程度,建立方案层判断矩阵如表5所示。

3.2 权重求解及一致性检验

对准则层和方案层判断矩阵作归一化处理,并将归一化处理后的矩阵按行相加,再进一步进行归一化处理得到最大特征向量,即为准则层和方案层的排序权重[18]。通过计算准则层和方案层判断矩阵的最大特征根,采用随机一致性比率CR 作为一致性评价要素(如式(4)所示),若CR≤0.1,即可认为该判断矩阵具有较为满意的一致性。

准则层和方案层的排序权重和一致性检验结果如表6所示。表中判断矩阵均具有较为满意的一致性,并且可以看出准则层中刀具磨损量对切削性能的影响最大,切削力次之,切削温度最小。方案层中无织构刀具对切削力的影响最大,微槽织构刀具对切削温度和刀具磨损量的影响最大。

3.3 刀具性能综合评价结果

通过对方案层权重的计算,能够得到新的方案层矩阵C,如式(5)所示。

由式(6)得到刀具切削性能评价结果T =[0.182 7,0.121 3,0.288 2,0.407 8]。由计算结果可知,T-V刀具中V 形凹槽织构刀具切削性能优于其他3种刀具。

4 结语

1)在切削钛合金过程中,微织构刀具切削温度和刀具磨损量均优于无织构刀具。

2)微织构的存在对切削温度分布具有一定的改善作用,且随着切削速度或进给量的增加,V 形凹槽织构刀具(T-V)的切削温度最低,与无织构刀具(T-N)相比,降温25%~37%;但随着背吃刀量的增加,环形凹槽织构刀具(T-H)表现出较好的降温效果。

3)V 形凹槽织构刀具(T-V)的耐磨性表现得最为优秀,磨损程度在刀具表面的分布情况优于其他3种刀具,与无织构刀具(T-N)相比,刀具磨损量减小27%~39%。

4)通过对刀具切削性能的综合评价,V 形凹槽织构刀具(T-V)表现出了较好的切削性能,微坑织构刀具的切削性能较差。

5)微织构刀具切削过程中的切削力与微织构参数直接相关,在此次研究中该参数下的微织构对切削力没有明显的改善效果,在之后的研究中笔者将持续关注基于降低切削力的微织构结构参数优化问题。