低压给水加热器U形换热管弯曲半径改制方案

2023-08-09聂玉清

聂玉清*

(上海核工程研究设计院有限公司)

0 引言

低压给水加热器(以下简称“低加”)是火力发电厂和核电二回路汽轮机余热回收的关键设备。其一般为卧式表面凝结U 形管式,换热管是整个设备的关键部件。设备制造时U 形管的穿管工序是关键,换热管与管板以及折流板上的孔一一对应,若穿管过程中穿错行或列,极有可能造成换热管表面损伤而报废。若出现以上情况,通常用预留的同一规格和同一弯曲半径的换热管(以下简称“备用管”)代替。

某压力容器制造厂在生产650 MW 低加设备时,在穿管工序中,操作人员误将弯曲半径为R418 的换热管当作R407 进行穿管装配,造成6 根R418 换热管报废。但仓库仅存1 支备用管,因此还缺少5 根R418 的换热管。该换热管参数可见表1。

表1 换热管参数

为了利用剩余备用U 形换热管改制成所需要的弯曲半径R418 的换热管,制定了U 形换热管弯曲半径改制方案,并对改制后的换热管尺寸、性能等方面进行验证。

1 方案制定

通过查看管束组装现场,找出了换热管穿错行和备用管预留不足的原因:(1)换热管供货商原因,每支换热管上都有炉批号、材质、规格、厂家商标等相关信息,但缺少换热管弯曲半径或管排号(每种弯曲半径对应一个管排号)信息;(2)设备制造厂原因,重复相同的穿管工作,容易使穿管操作者思想不集中;每种弯曲半径仅相差11 mm,穿管操作者仅用肉眼无法准确分辨每种弯曲半径;U 型换热管腿间距离可以自由调节,即使穿错位置,也不能马上发现。

为了解决换热管缺少的问题,目前有2 种解决方案:(1)重新采购缺少的换热管,但存在进度(采购周期较长)和成本的问题(采购数量少,价格较贵);(2)只能利用预留的其它弯曲半径的备管(除1 根R418 的备管可以直接使用外,还有50 支不同弯曲半径的备管),弯制成R418 的换热管,来解决缺少5 根换热管的问题。

1.1 选择合适换热管

从U 形换热管长度考虑,只能选择弯曲半径大于R418 的备管,其总长才能满足要求。从换热管弯曲半径和变形率考虑,优先选择弯曲半径接近的备管。因此,选择R429,R440,R451,R462,R473的U 形备管进行改制比较合适。

1.2 成型评定

由于U 型管在弯制过程中容易产生椭圆度、弯管外侧壁厚减薄等现象,会影响弯管的使用寿命,因此需要判断是否需要进行成型工艺评定。规范ASME VIII-1 没有关于成型工艺评定的描述,因此可以借鉴RCC-M F4000 的规定,该标准规定,当变形量超过10%时,需要进行成型工艺评定。

由于客户提供的换热管弯曲部分已经完成消除应力热处理(消除应力热处理温度为950~1 050 ℃),因此,只需要计算改制之后弯管的弯曲半径变形率增量来判断是否需要重新进行消除应力热处理。

按 照ASME VIII-1 UG79 或RCC-M F4000 标 准规定,变形率为弯曲后的变形率与弯曲前的变形率之差:

式中:r——换热管公称外半径,r=1/2×16=8 mm;

R1——换热管改制之后中心线的公称弯曲半径;

R2——换热管改制之前中心线的公称弯曲半径。

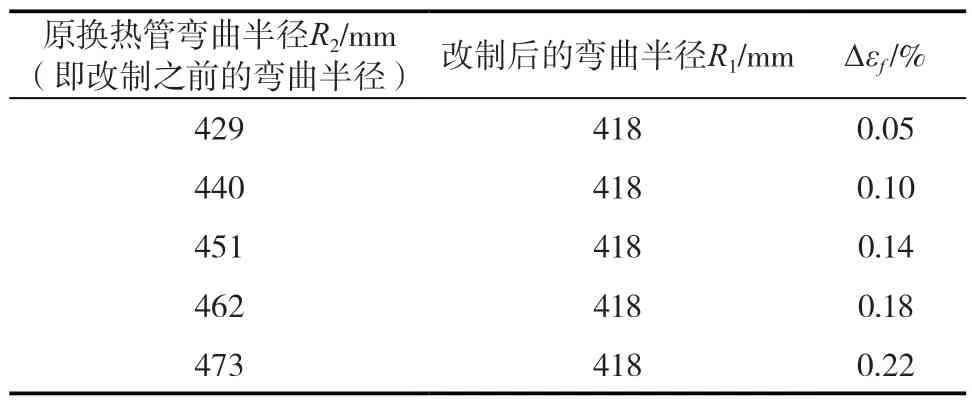

由以上公式可知,改制之后换热管变形率增量计算结果可见表2,弯管变形率为0.05%~0.22%,弯管变形率都小于10%,换热管弯曲半径改制后不需要进行工艺评定。

表2 改制之后换热管变形率增量

1.3 热应力处理

U 型管在弯制过程中容易产生残余应力,影响弯管的使用寿命,因此需要判断是否需要对换热管改制后弯曲部位进行热处理来消除产生的残余应力。

按照ASME VIII-1UHA44 规定,弯管变形率大于10%,才进行消除应力热处理。根据表2 所示,弯管变形率为0.05%~0.22%,所以换热管改制后,不需要进行热应力消除处理。

1.4 换热管弯曲半径改制详细方案

(1)准备待弯制的换热管共5 支,即R429,R440,R451,R462,R473 的U 形备管以及规格为R418 的弯管模具。

(2)检查工作平台,工作平台要求平整且无杂物,其长度和宽度要满足弯管半径管道的尺寸要求。

(3)在工作平台上铺一层塑料薄膜,在换热管弯头部位套一层塑料薄膜。

(4)把U 型管搬运到工作平台上,取、放U 形管时必须带上洁净的手套。

(5)使用R418 的模具分别对5 根换热管进行弯管操作。

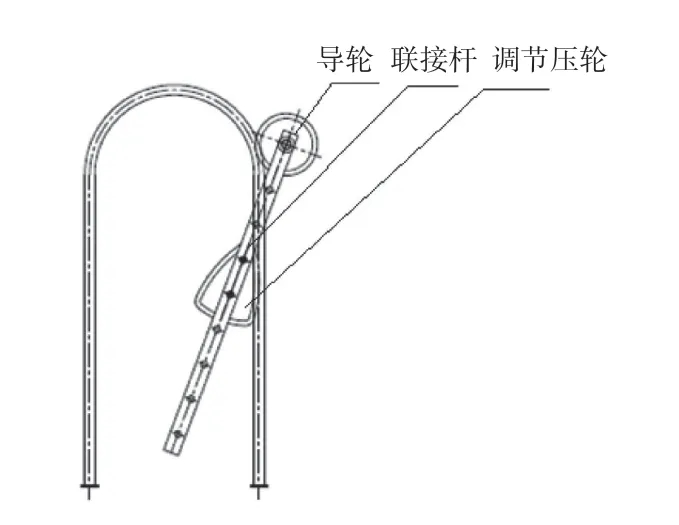

(6)对U 形管两腿距尺寸进行整形和处理。由于U 形管两腿距尺寸偏大,则将导轮和调节压轮分别置于U 形管内外侧,手握连接杆顺时针转动调节压轮往内侧压。每次变形量尽量小,压完后检查尺寸,如尺寸依旧偏大则重复本操作,图1 a)为腿距偏大整形原理,图1 b)为腿距偏大整形实物。

图1 U形管两腿距尺寸偏大整形图

由于U 形管两腿距尺寸偏小,则将调节压轮和导轮分别置于U 形管内外侧,手握连接杆逆时针转动调节压轮往外侧压。每次变形量应尽量小,压完后检查尺寸,如尺寸依旧偏小则重复本操作,U 形管两腿距尺寸偏小整形原理可见图2 。

图2 U形管两腿距尺寸偏小整形图

(7)将直管段切割至图纸尺寸。

2 结果验证

对弯曲半径改制后的换热管进行外观、尺寸等方面的检验;同时对弯曲部分的椭圆度和力学性能进行验证,弯曲部分的椭圆度可以通过通球试验验证,弯曲部分的强度可以通过水压试验来验证。

2.1 表面质量检测

对5 根R418 换热管弯曲部位及其有变形的部位进行外观检查,未发现表面有划痕、碰伤或其他有害缺陷。对管道外表面进行100% 渗透检测,检测结果无任何超标显示。使用内窥镜对其内表面进行检查也未发现划痕等缺陷,表面检查合格。

2.2 尺寸检测

对5 根改制的R418 换热管弯曲部分进行检查,检测位置可见图3,其中图3 a)为U 形换热管纵向中心截面图,图3 b)为横向截面图。

图3 换热管弯曲部分检测位置

选择具有代表性的两种弯曲半径的换热管(R429,R473),对其弯曲部位的外径和壁厚进行测量,具体测量结果可见表3。

表3 换热管弯曲部位检测数据

(1)换热管外径和椭圆度

换热管弯曲部分外径判断:按照ASME SA-688规定,弯曲部位外径允许偏差为±10%,对于规格为16 mm×0.89 mm 的换热管而言,外径范围为14.4 ~17.6 mm,从表3 的外径数值来看,改制后的换热管外径符合要求。

ODmax——弯管部位测量的最大外径;

ODmin——弯管部位测量的最小外径;

OD——换热管的名义直径,即16 mm。

(2)弯管外弧侧壁厚减薄

按照ASME SA—688 标准规定,U 型管弯曲部分的壁厚应不小于下式计算值:

T——规定的最小壁厚,mm;

R——中心线弯曲半径,mm;

D——管道公称外径,mm。

2.3 通球检测

通球检测可以更加直观地验证椭圆度是否满足要求,对改制成的R418 的5 根换热管进行通球检验,检验用钢球的直径为内径的0.75 倍(即10.67 mm),结果显示,钢球能顺利地从一端进入经过弯管区域,并从另一端出来,说明其椭圆度满足要求。

2.4 水压试验

按照ASME SA—688 标准的通用规定,对改制成的R418 的5 根U 形换热管进行水压试验,压力为7 MPa,水压试验需保持压力5 s。试验完成后,管道未变形且没有任何泄漏,则验证满足要求。

3 结语

弯曲半径R429、R440、R451、R462、R473 这5 支U 形换热管改制成弯曲半径R418 后,其表面质量、尺寸(包括外径、椭圆度、弯管外弧侧壁厚减薄)、通球和水压试验等都满足标准和规范要求,设备问题得到了解决。

该改制方案成功应用,可为类似问题的处理提供了借鉴,即在某一弯曲半径U 形换热管备管不足的情况下,可以选择尺寸相近且弯曲半径稍大的U 形换热管备用管进行改制。

另外,U 形换热管弯曲半径改制虽然可行,但还是会付出成本和时间代价。为了避免U 形换热管改制,建议如下:(1)若有可能,特别是在国内采购的U 形换热管,尽可能采用直管作为备管,并注意直管长度为最大弯曲半径的展开长度并附加一定的余量,(2)标准或规范中通常不会强制规定每一根弯曲半径的换热管需要标出其弯曲半径或管牌号,但为了避免设备制造厂穿管工序出错,建议设备制造厂或工程公司在采购技术文件中标识章节加上额外规定“交货的每一根U 形换热管需要标出其弯曲半径或管排号”。