浅谈基于湿硫化氢应力腐蚀的压力容器设计和制造

2023-08-09李慧

李慧

(惠生工程(中国)有限公司,河南 郑州 450018)

随着社会经济的不断发展,我国政府部门愈发提高对石油化工产业发展的重视程度,针对石油化产业发展提出各种相关政策,来推动石油化工产业实现可持续发展。而压力容器设备作为石油化工企业提炼原油的重要设备,一旦该环节出现问题,很容易给整个加工过程带来严重影响。如湿硫化氢应力腐蚀开裂问题,这种问题是目前最常见的压力容器设备问题,这种问题的危害性较强,甚至会威胁到工作人员的生命安全。近年来,我国国内原油开采量较少,其他大部分原油来自国外进口,其中以中东石油进口量较高,油品中含有大量硫化物。针对该种问题,压力容器设计人员要提高对湿硫化氢应力腐蚀问题的重视程度,从源头上解决腐蚀问题,避免给原油提炼埋下巨大的安全隐患。

1 湿硫化氢应力腐蚀环境概述

美国腐蚀工程师协会颁布《Specification for design of pressure vessels under stress corrosion conditions of wet hydrogen sulfide》提出:当介质接触到容器中的液体时,会产生大量游离水,当游离水中溶解的硫化物浓度高于相关标准时,即可被称为湿硫化氢应力腐蚀环境。如游离水中溶解的硫化物浓度高于50mg/L、游离水PH值高于7.6,且总硫化物含量为1mg/L;气相中硫化氢分压大于0.3kPa;游离水PH值低于4.0,溶解的硫化物含量高于1mg/L时,只要满足上述任何条件。

2 湿硫化氢应力腐蚀机理

硫化氢和水溶液相互融合产生出氢离子,工作人员从钢材表面能取得电子后可将其还原成氢原子,且不同氢原子间具有较强的亲和力,从而形成氢分子,被排出体外。而介质中的硫化物能有效降低这种亲和力,导致部分氢原子无法合成氢分子,原子半径低于标准值的氢原子很容易渗透到钢材内部,甚至溶解到晶格,和晶格中氢元素相互结合,无形中提高材料脆化程度。但在湿硫化氢应力腐蚀环境不仅会出现腐蚀问题,还会诱发各种腐蚀开裂现象,如应力导向氢诱导开裂、诱导开裂、硫化物应力腐蚀开裂、氢鼓泡等类型。

(1)氢鼓泡。氢原子从钢材表面进入,渗透到钢筋内部,在夹杂物和分层位置集中起来,形成氢分子。但如果氢分子体积较大,无法从金属中排除,随着分子数量逐渐变多,压力不断增加,导致其局部出现变形,这种开裂问题不需要施加任何外力就会发生,所以不属于应力腐蚀破坏环节。

(2)硫化物应力腐蚀开裂。该种开裂现象是在湿硫化氢应力腐蚀环境和拉应力双重作用下形成的,钢材中吸收大量硫化物腐蚀介质,在钢材表面产生氢原子。

(3)应力导向氢诱导开裂。和诱导开裂原理基本相同,应力导向氢诱导开裂的裂纹排序相互重叠,垂直于钢板表面的裂纹,属于贯穿性开裂,很容易诱发高盈利水平。在裂纹中各种应力引导下,结合大量氢分子压力,会形成应力导向氢诱导开裂,甚至沿着开裂痕迹进一步拓展。同时,在出现应力导向氢诱导开裂时会出现其他腐蚀问题,无形中增加其的危害性,尤其是应力导向氢诱导开裂和硫化物应力腐蚀开裂现象同时出现时,会给压力容器带来严重损坏。

(4)诱导开裂。在正常情况下,氢鼓泡通常在金属内部不同深度都会出现,相邻鼓泡将裂纹相互连接,产生阶梯式开裂问题,其同样不是应力腐蚀破坏。

3 压力容器设计中的要求

3.1 材料要求

在设计压力容器时,工作人员要先考虑到选材,虽然可以采用不锈钢材料避免设备出现腐蚀问题,但这种方式经济性较低,所以很多装置采用低合金钢和碳钢。当压力容器长期处于湿硫化氢应力腐蚀开裂环境时,要求低合金钢和碳素钢材料的屈服强度小于355MPa、材料抗拉强度低于630MPa,通常选择Q345R和Q245R材料,主要原因是钢材强度越高,越容易出现破坏问题,所以当设计压力较低时,可采用Q245R材料(如表1所示)。而钢管采用GB/T9948石油裂化用无缝钢管中20#钢管,能增加实际要求,满足行业标准。

表1 不同材料的硬度值

同时,材料要经过模拟焊进行加热处理,热处理温度为620°,保温速度高于2.5min/mm,保温时间超过2小时,材料力学性能和试样选择均在模焊后进行。然后进行Z向拉伸试验,严格遵循SA-770标准,选择三个试样,保证其平均值高于35%,单个值不小于25%,再将材料开展奥氏体晶粒度检测,要求平均晶粒度低于6级,材料非金属杂物不能超过1.5级,其门槛值要等于实际屈服强度的80%。另外,针对螺旋材料,工作人员通常选择低强度普通碳素钢和低合金钢,普通碳素钢采用正火,低合金钢应长时间处于调质状态。并保证焊接材料中的磷含量、硫含量和母体相互配备,其焊缝熔敷金属硬度小于200HBW,焊条要采用低氢型材料,这种材料中硅元素和锰元素含量较低,埋弧自动焊和焊条电弧焊所使用的焊接材料锰含量在1.0%左右,硅含量为0.50%。

3.2 结构要求

所有焊接头全部采用全焊透结构,连接壳体和接管位置要进行圆滑处理,接管端部内部打磨成圆角;补强方面通常利用厚壁管补强和整体补强方法,避免结构出现严重变化,合理控制局部压力。设计人员要按照客户提出的工艺条件要求,计算出实际应用中相关介质各方面要素,如成分占比、工作温度、工作压力等参数,再计算出压力容器主体厚度,结合湿硫化氢应力腐蚀情况,合理增加设备腐蚀限度,保证其腐蚀裕量高于3mm。同时,要根据工艺要求设置支座形式和设备管口,等到图纸设计工作完毕后,要传输给客户,确定图纸内容满足使用要求后,才能进一步细化图纸内容,然后在图纸辅导下进行制造工作。

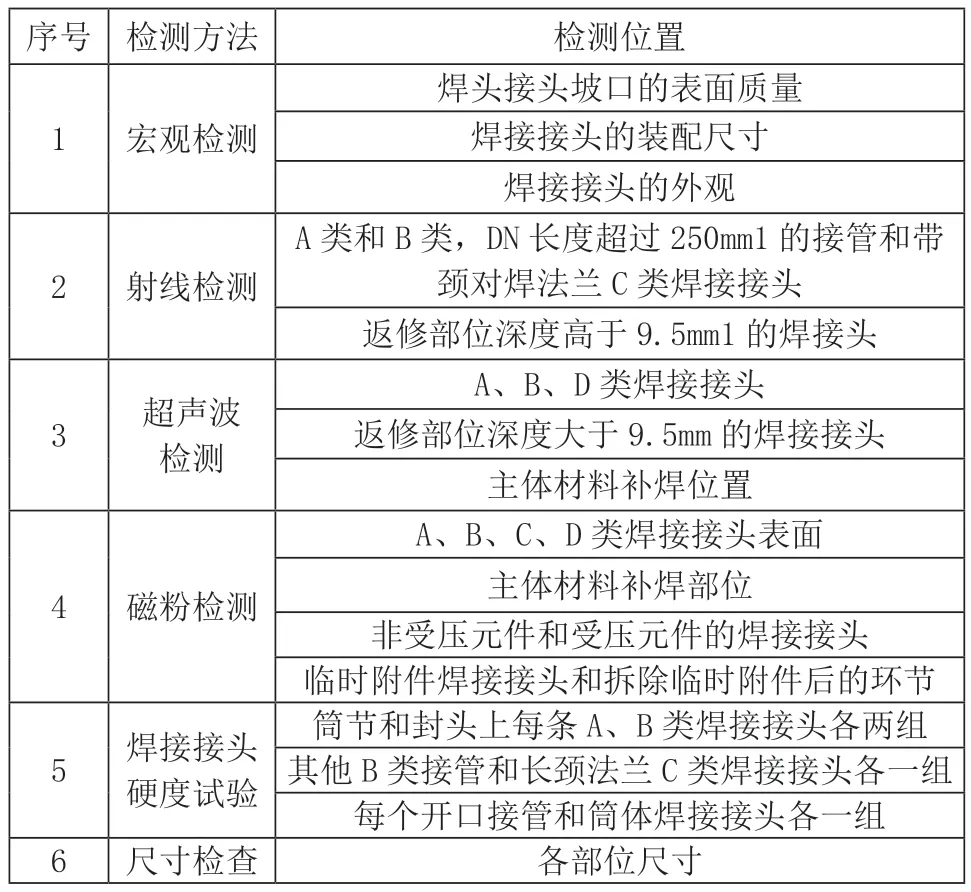

3.3 制造检验要求

所有符合焊接工艺要求的焊接接头都要进行硬度试验、SSC试验、HIC试验,保证其硬度低于200HI10;焊头接头力学性能要高于母材性能的最低标准,焊接接头的抗HIC能力和抗SSC能力要满足材料基本要求。在进行角焊缝焊接和对接焊缝时,工作人员优选选择回火焊道的焊接技术,其以手工GTAW为主体,来控制焊道和焊道间的回火效果(如表2所示)。但值得注意的是,焊缝禁止出现咬边现象,螺栓螺纹通常利用滚压成型措施,尽可能减少应力热处理环节,合理控制螺栓实际硬度不超过22HRC;在介质一侧的焊接焊头禁止打硬记,设备均在焊接完成后解决应力热处理作用,将所有焊接接头应力进行硬度试验,保证硬度检测工作在介质侧面进行,对接接头A类和B类每隔3m范围进行一次硬度检测,标准硬度应控制在200HBW。

表2 制造过程的无损检测数据

4 解决湿硫化氢应力腐蚀对策

4.1 化工容器用钢选用

在石油炼化过程中,如果长期处于湿硫化氢应力腐蚀环境下,很容易给压力容器性能带来严重影响。因此,在设计压力容器时,工作人员要考虑容器材料各方面的性能,如焊接性能、热处理性能、冷加工性能等,结合设备操作环节设计运行数据,从而计算出介质对压力容器选材阶段带来的影响(如表3所示)。

表3 湿硫化氢应力腐蚀环境下压力容器用碳素钢和低合金钢选用原则

4.2 严格制造工艺

静应力是影响应力腐蚀开裂的主要环节,其自身拉应力低于材料屈服强度,当其应力逐渐上升时,会降低开裂所需时间。经过专业人员统计发现,通过应力诱发的应力腐蚀开裂现象占总应力腐蚀开裂的80%,应力来源是来自既有设备在加工成型中产生的残余应力,且这种应力影响程度和应力作用方向、金属晶粒有直接联系,横向应力损坏程度要高于纵向应力;设备表面应力集中会产生较强的应力腐蚀现象,出现大量开裂裂纹源,提高裂纹扩展速度。同时,在金属构件中,当其应力强度因子高于应力强度限定值时,也很容易出现应力腐蚀开裂问题,反之,则不会产生应力腐蚀开裂现象。因此,工作人员要严格遵循行业标准,进行各种加工工艺操作,要从结构组装、材料加工、制造工艺等方面来降低加工应力,尽可能不采用铆接结构和点焊结构。当残余应力过高时,可采用退火方法解决残余应力,超声波、滚压等方法能减少应力,这是提高材料抗应力腐蚀能力的重要方法。

4.3 严格控制介质中湿硫化氢应力体积分数

当采用石脑油和液化石油气作为主要化工材料时,要根据行业标准进行脱硫处理,保证脱硫后的湿硫化氢体积低于5010-6,最大体积不能超过1006。针对高强钢制的零部件,其H2S体积要更小。

5 结语

综上所述,随着我国含硫原油炼制数量不断增加,很多炼厂设备都被放置在湿硫化氢应力腐蚀环境下,一旦工作人员对该环节的重视程度不足,很容易出现各种开裂问题,给压力容器使用年限带来严重影响,甚至威胁到工作人员生命健康。针对该种情况,相关企业要提高对湿硫化氢应力腐蚀环境的重视程度,在压力容器设计阶段要综合考虑环境因素,合理优化容器材料选择,严格控制行业制造工艺,设计出预期的压力容器,保证整个石油炼化过程中顺利进行。