20号钢无缝钢管腐蚀穿孔失效原因分析

2023-08-08段晓鹏宋恩鹏

丛 深,冯 洪,段晓鹏,宋恩鹏,靳 权,王 康

(1.中国石油集团工程材料研究院有限公司 陕西 西安 710077;2.青海油田物资装备有限公司 甘肃 敦煌 736200; 3.长庆油田公司第六采气厂 陕西 西安 710018)

0 引 言

随着对能源的需求量增加,对油气集输提出了更高的要求,输油气管材主要向 X80、X100和X120 等高钢级发展。由于 20号钢价格低,有一定常温和中高温强度,含碳量较低,有较佳塑性和韧性,其冷热成型和焊接性能良好,因此在油气田中主要用作热采锅炉、炼化装置、污水回注、油气集输支线的原材料。据统计,西部某油田地面管道近 90% 失效是腐蚀引起的,其中发生腐蚀失效的钢管材料主要是低碳钢[1-2]。

本文针对供输站的无缝钢管腐蚀穿孔,结合现场工况条件与实验室试验结果,综合分析了钢管腐蚀失效原因,以预防油田地面集输系统管道的腐蚀失效。

1 失效钢管宏观形貌分析

现场检验人员对西部某油品供输站检查时发现无缝钢管穿孔泄漏,发生泄漏失效的无缝钢管共有4根,其材料材均为20号钢。

从油田的油品供输站截取4根含有泄漏孔洞的钢管样品进行失效分析,该4根钢管样品的宏观形貌如图1所示。图1中由上至下编号依次为1#、2#、3#和4#,其中1#与2#样品规格为Φ168 mm×5 mm,3#样品规格为Φ60 mm×3.4 mm,4#样品规格为Φ80 mm×5 mm。根据油田现场提供的资料可知,失效无缝钢管输送介质为航空煤油与0#柴油,且均为埋地管线。

图1 无缝钢管样品形貌

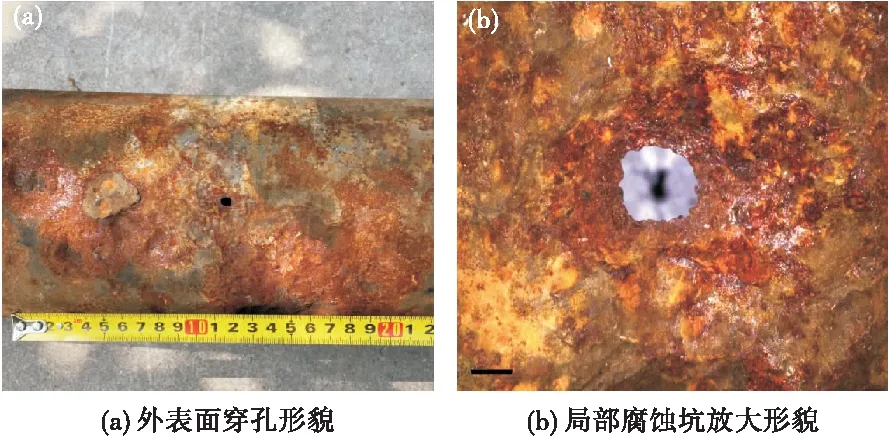

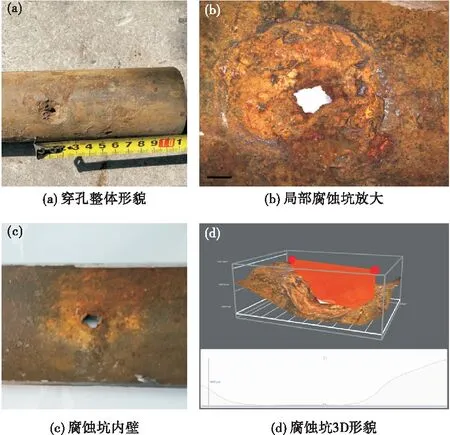

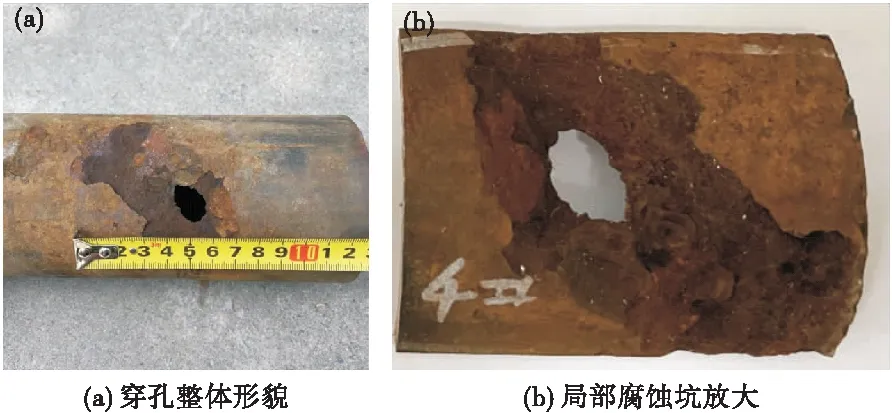

送检1#~4#失效无缝钢管外壁宏观形貌如图2~图5所示。由图2和图3可知,1#与2#无缝钢管管体外表面腐蚀严重,存在很多黄色锈斑和腐蚀坑。由图4与图5可知,3#与4#无缝钢管外表面发生了轻微腐蚀,其外表面颜色为黄褐色。2#和3#钢管外表面腐蚀坑内局部物质呈深褐色,在2#和3#管体外表面穿孔部位及腐蚀坑取样,放置于超景深显微镜下观察。由图3(b)与图4(b)腐蚀坑局部放大形貌图可知,腐蚀坑呈“外大内小”形状,由此可以判断穿孔是由外表面向内表面扩展。

图2 1#钢管外表面宏观形貌

图3 2#钢管外表面宏观形貌

图4 3#钢管外壁宏观形貌

图5 4#钢管外壁宏观形貌

从图4(b)可知,腐蚀穿孔呈圆弧状,穿孔最大直径为5 mm。将3#失效钢管沿纵向剖开后,其内表面宏观形貌如图4(c)所示。从图4(c)可知,管体内壁没有发现腐蚀坑及腐蚀产物。对腐蚀坑进行3D形貌扫描,扫描形貌如图4(d)所示。

2 试验与分析

2.1 化学成分

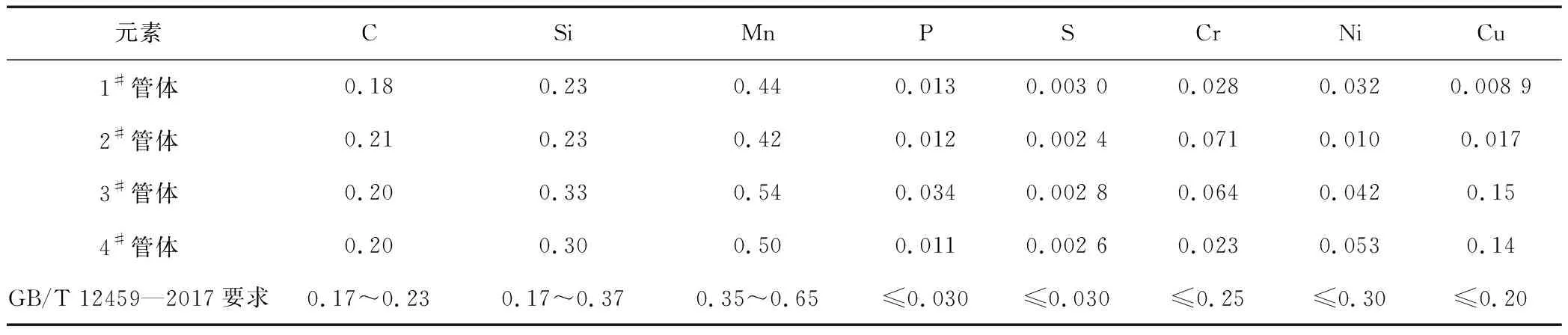

从腐蚀穿孔钢管的管体部位取样,依据GB/T 4336—2016《碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)》标准用ARL 4460直读光谱仪对其进行化学成分进行分析,结果见表1。从表1可见,腐蚀穿孔钢管样品的化学成分分析结果均符合GB/T 12459—2017《钢制对焊无缝管件》的要求。

表1 化学成分分析结果(质量分数) %

2.2 拉伸性能

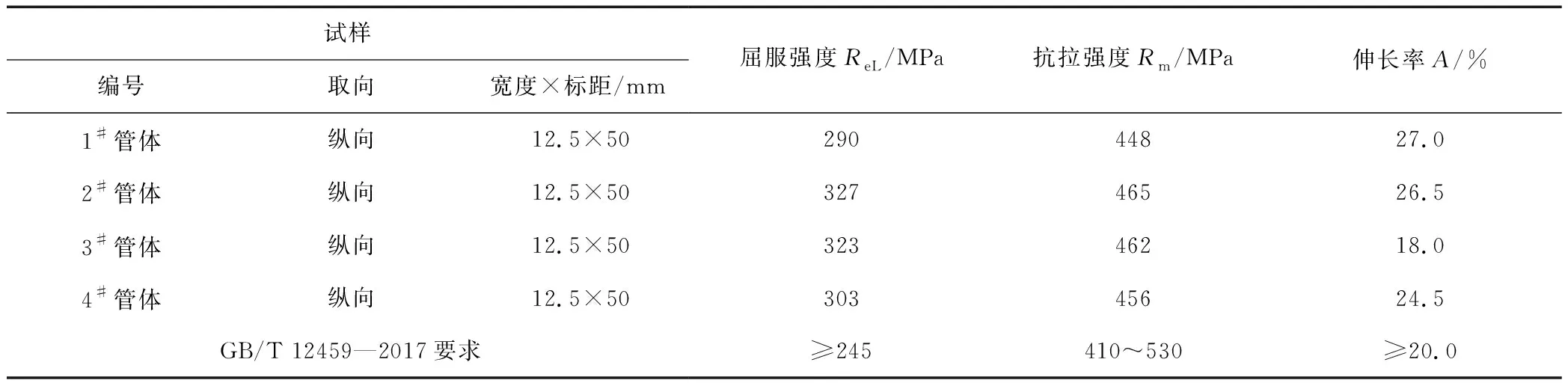

从腐蚀穿孔钢管的管体部位取纵向拉伸试样,用UTM5305材料试验机依据GB/T 228.1—2010标准要求进行拉伸试验,结果见表2。从表2可见,腐蚀穿孔钢管样品的拉伸试验结果表明,3#样品的伸长率不符合GB/T 12459—2017《钢制对焊无缝管件》的要求,3#样品的其他拉伸性能指标符合该标准的要求。1#、2#和4#的拉伸性能均符合GB/T 12459—2017《钢制对焊无缝管件》的要求。

表2 拉伸试验结果

2.3 布氏硬度

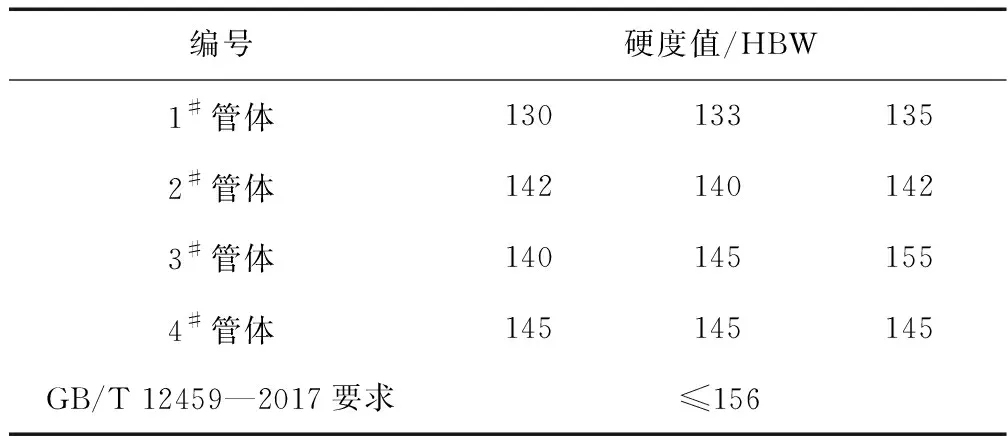

从腐蚀穿孔钢管的管体部位取样,用BH3000布氏硬度计依据GB/T 231.1—2018标准要求进行布氏硬度试验,结果见表3。从表3可见,腐蚀穿孔钢管的布氏硬度试验结果符合GB/T 12459—2017《钢制对焊无缝管件》的要求。

表3 布氏硬度试验结果

2.4 金相分析

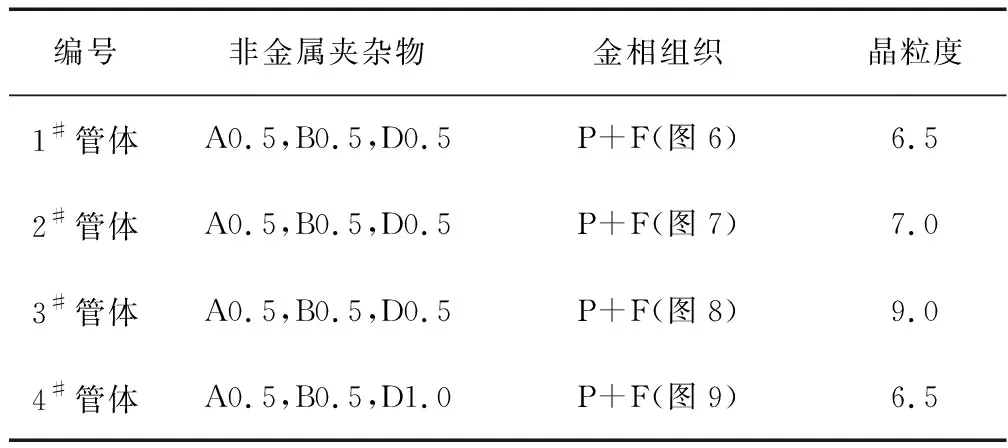

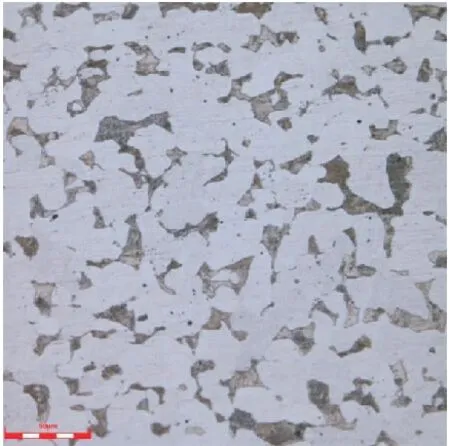

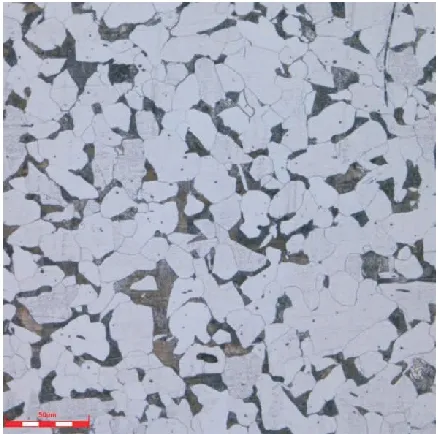

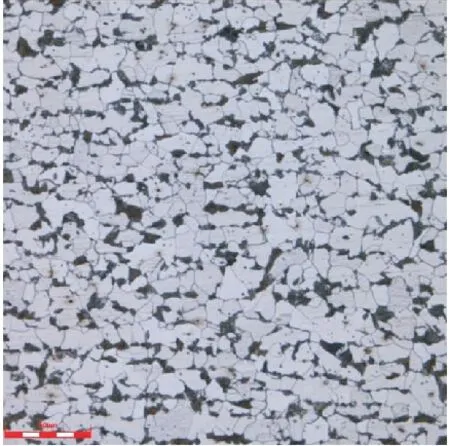

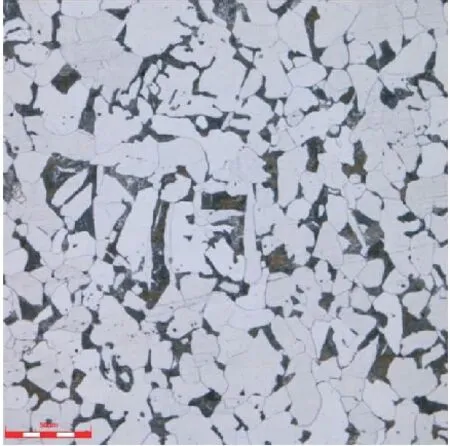

在腐蚀穿孔钢管1#~4#失效钢管的管体部位截取金相试样,依据GB/T 13298—2015《金属显微组织检验方法》、GB/T 6394—2002《金属平均晶粒度测定方法》及GB/T 10561—2005 《钢中非金属夹杂物含量的测定方法》,用OLS4100激光共聚焦显微镜对试样的金相组织、晶粒度、和非金属夹杂物进行试验分析,结果见表4,管体金相组织图如图6~图9所示。从表4可见,腐蚀穿孔钢管的管体材料的金相组织均为珠光体+铁素体,其材料含有少量的非金属夹杂物。

表4 腐蚀穿孔钢管金相组织分析结果

图6 1#管体金相组织

图7 2#管体金相组织

图8 3#管体金相组织

图9 4#管体金相组织

2.5 腐蚀微观形貌及能谱分析

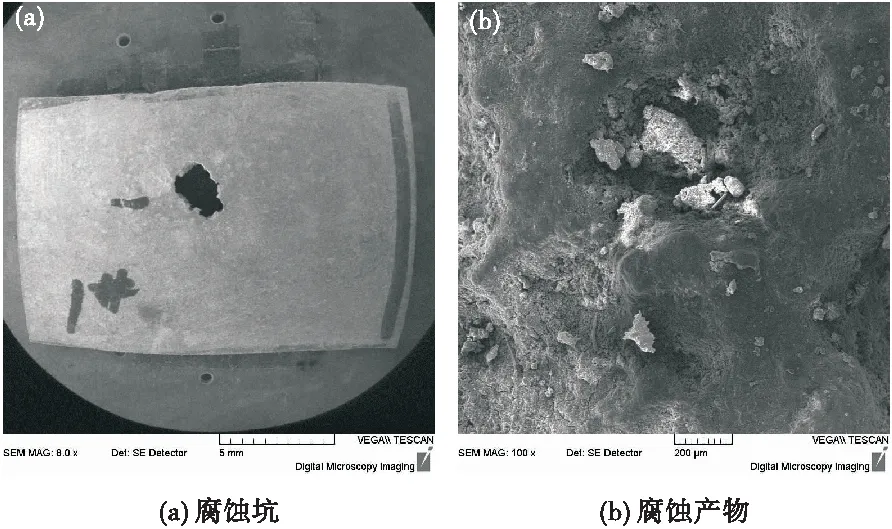

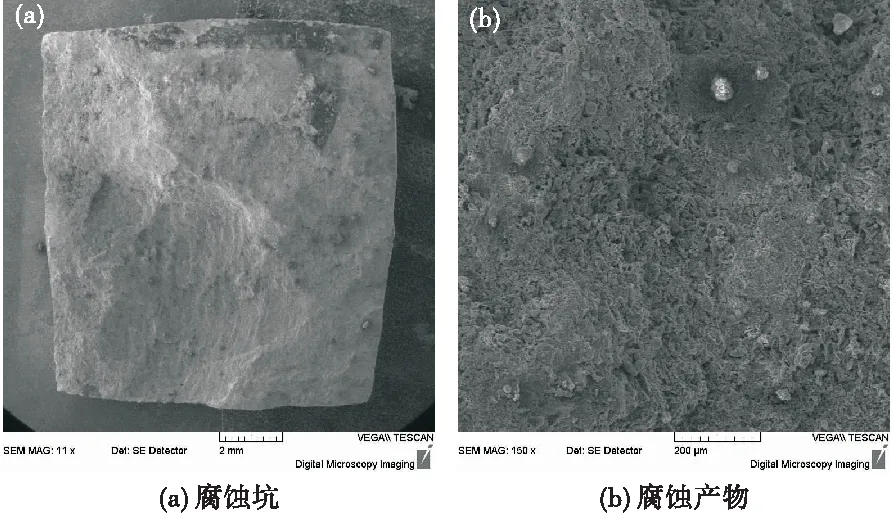

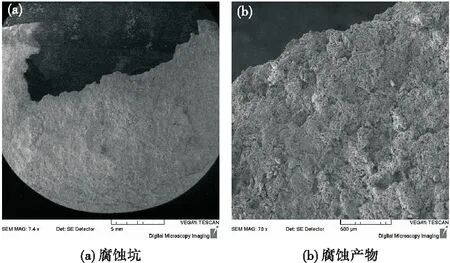

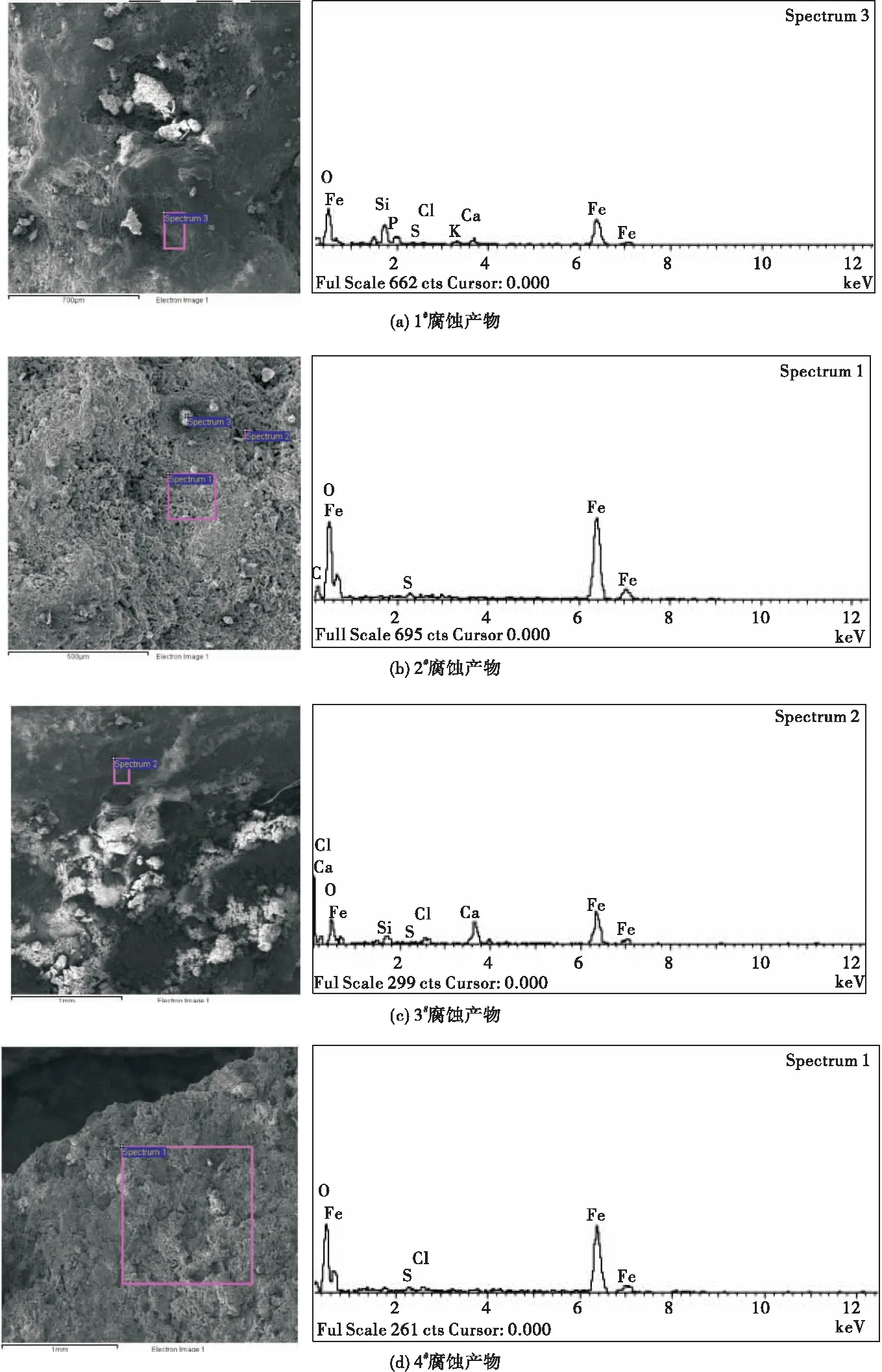

从腐蚀穿孔钢管1#~4#失效钢管的外表面腐蚀坑处取样,用TESCAN VEGA II扫描电子显微镜及其附带的XFORD INCA350能谱分析仪对外表面的腐蚀产物进行微观形貌观察及能谱分析。腐蚀产物微观形貌如图10~13所示。从图10~13可见,1#~4#样品外表面腐蚀产物层为疏松形状,腐蚀产物为块状或颗粒状。

图10 1#外表面腐蚀产物微观形貌

图11 2#外表面腐蚀产物微观形貌

图13 4#外表面腐蚀产物微观形貌

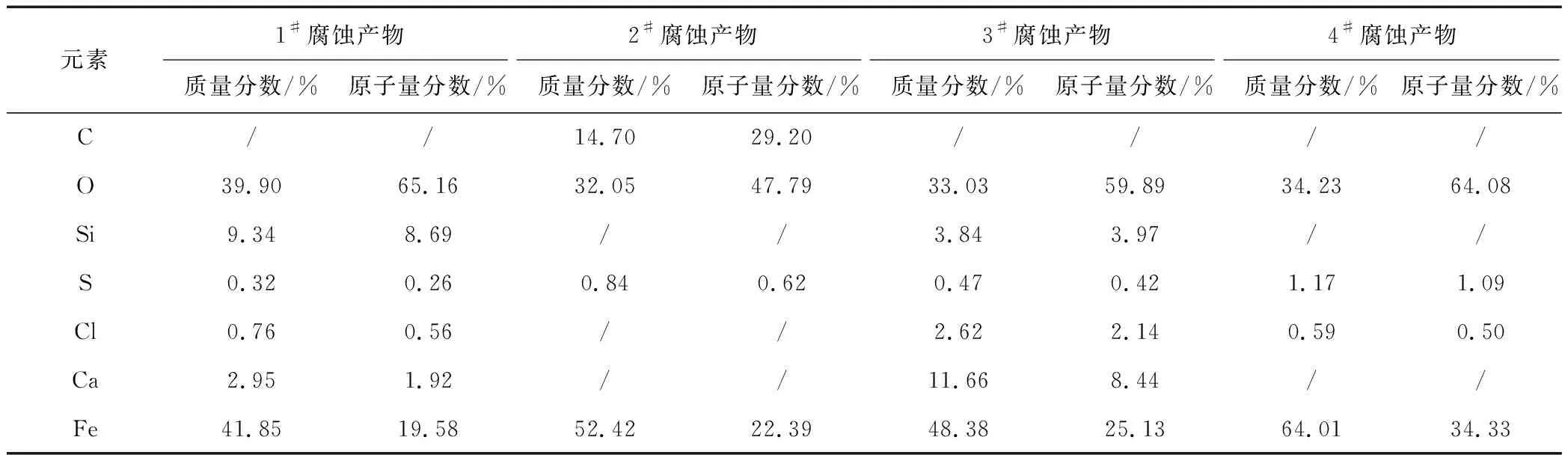

1#~4#样品腐蚀坑区域腐蚀产物能谱分析位置如图14所示,能谱分析结果见表5。1#~4#管体外表面腐蚀坑区域腐蚀产物分析结果表明,无缝钢管外壁腐蚀产物主要由O、Fe、S、Cl、Si、Ca、C等元素构成。

表5 外表面腐蚀产物能谱分析结果

图14 1#~4#管体外壁腐蚀坑腐蚀产物能谱分析结果

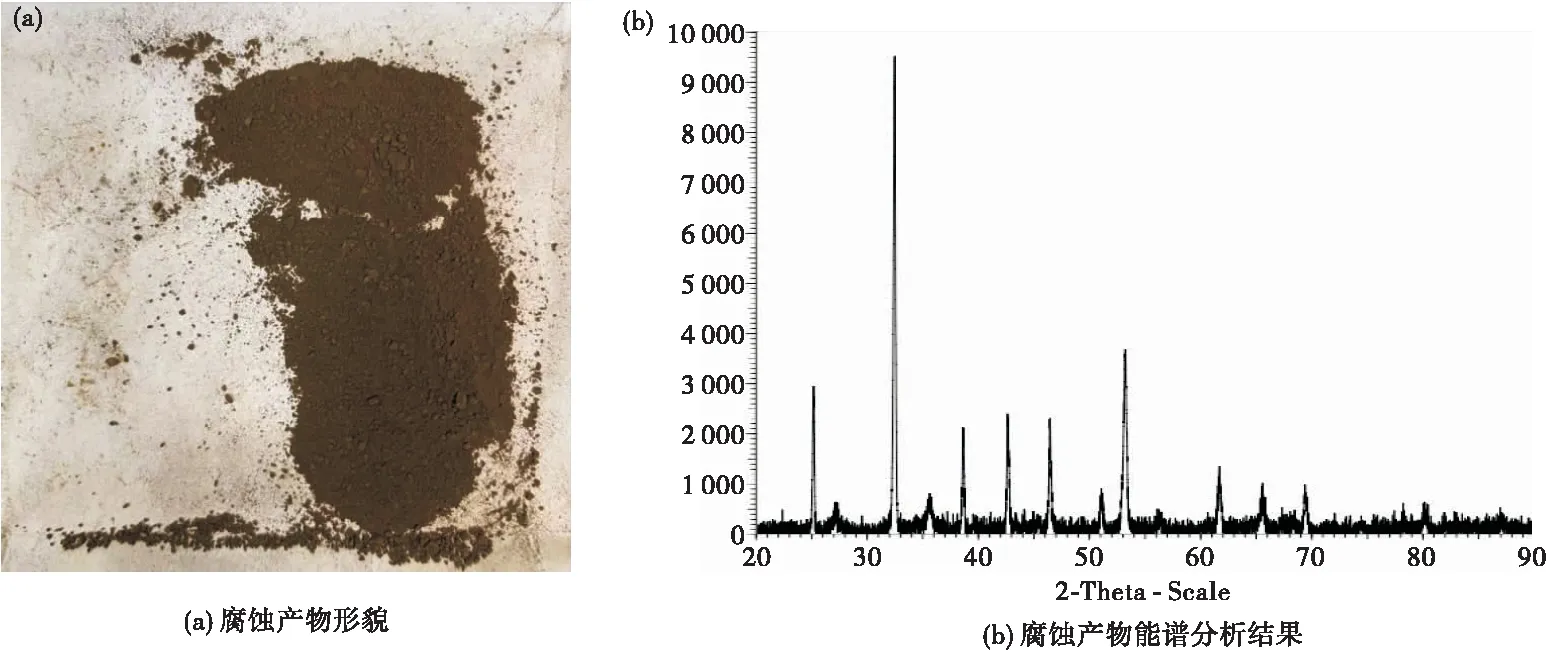

2.6 腐蚀产物XRD物相分析

从4#腐蚀穿孔钢管腐蚀坑处选取腐蚀产物,结合EDS能谱分析结果,采用X射线衍射仪对腐蚀产物的物相进行分析。腐蚀坑处腐蚀产物宏观形貌如图15(a)所示,XRD分析结果如图15(b)所示。从图15(b)可见,4#失效钢管腐蚀坑处腐蚀产物主要由Fe3O4、Fe2O3和FeOOH组成。

图15 腐蚀产物XRD分析结果

3 腐蚀穿孔失效原因分析

根据腐蚀穿孔无缝钢管的理化性能试验分析结果,腐蚀穿孔无缝钢管材料的化学成分和布氏硬度试验结果均符合GB/T 12459—2017《钢制对焊无缝管件》标准的要求。拉伸试验结果表明,3#样品的伸长率不符合GB/T 12459—2017《钢制对焊无缝管件》的要求,3#样品的其他拉伸性能指标符合该标准的要求。1#、2#和4#的拉伸性能均符合GB/T 12459—2017《钢制对焊无缝管件》的要求。腐蚀穿孔钢管的管体材料的金相组织均为珠光体+铁素体,其材料含有少量的非金属夹杂物。

从宏观形貌分析可知,腐蚀穿孔无缝钢管管体外表面腐蚀严重,管体外表面存在多处腐蚀坑,管体外表面及穿孔部位表面物质呈黄色,腐蚀坑内表面局部物质呈深褐色,腐蚀坑为外大内小形状,且经观察管体内表面只发生了轻微腐蚀[3-5],由此可以判断钢管管壁上穿孔的方向是由外表面向内表面。

钢管腐蚀坑处扫描电镜观察及能谱分析结果表明,穿孔处和非穿孔处钢管外表面均有腐蚀坑,腐蚀坑内充满了腐蚀产物,腐蚀产物结构为疏松形状,腐蚀产物为块状或颗粒状。 腐蚀产物主要由O、Fe、S、Cl、Si、Ca、C等元素构成,同时腐蚀坑处腐蚀产物的XRD分析结果表明,无缝管外壁腐蚀产物主要由Fe3O4、Fe2O3和FeOOH组成,均为钢管的氧腐蚀产物,因此,腐蚀穿孔无缝钢管的外表面腐蚀主要是氧腐蚀。

据油田现场提供的资料[6-8],该批无缝钢管为成品油站埋地管线,且使用已超过20年,材质牌号为20号钢,钢管外表面未作任何防腐处理,长期暴露于土壤并与之接触。空气中的氧气以溶解氧的形式存在于土壤液态介质中,并在无缝管外表面发生如下化学反应:

阳极化学反应:Fe-2e→Fe2+

阴极化学反应:O2+2H2O+4e-→4OH-

总化学反应:2Fe+O2+2H2O→2Fe2++4OH-

以上化学反应生成腐蚀产物Fe(OH)2,但亚铁离子通常情况下为不稳定状态,遇到氧时会氧化生成FeOOH和Fe(OH)3,其化学反应式为:

4Fe2++6H2O+O2→4FeOOH+8H+

4Fe2++8OH-+2H2O+O2→4Fe(OH)3

4FeOOH和4Fe(OH)3会发生脱水和进一步氧化为Fe3O4和Fe2O3。

以上化学反应发生后,在无缝管外壁形成微小的腐蚀坑,坑外覆盖有腐蚀产物。一般情况下,生成的腐蚀产物FeOOH和Fe3O4都是疏松多孔形状,基体附着力差,导致局部区域腐蚀产物剥落,使基体处于裸露状态,从而使钢管外表面重新暴露在含溶解氧的土壤介质中,加速化学腐蚀和溶解,促进了局部腐蚀的发生,并形成了腐蚀坑[9-11]。该钢管在使用过程中腐蚀坑的深度向内表面方向逐渐增加,最终导致无缝钢管发生了腐蚀穿孔失效。

4 结 论

1)腐蚀穿孔无缝钢管的化学成分分析和布氏硬度试验结果均符合GB/T 12459—2017《钢制对焊无缝管件》标准的要求。3#样品的伸长率不符合GB/T12459—2017《钢制对焊无缝管件》的要求,3#样品的其他拉伸性能指标符合该标准的要求。1#、2#和4#样品的拉伸性能均符合GB/T12459—2017《钢制对焊无缝管件》的要求。腐蚀穿孔钢管的管体材料的金相组织均为珠光体+铁素体,其材料含有少量的非金属夹杂物。

2)腐蚀穿孔无缝钢管的失效形式为外表面局部腐蚀导致的腐蚀穿孔,腐蚀穿孔的主要原因是由于腐蚀失效的无缝钢管使用时间较长,该无缝钢管的外表面与含溶解氧的土壤直接接触,使该无缝钢管的外表面发生了溶解氧腐蚀,并形成了腐蚀坑,该钢管在使用过程中腐蚀坑的深度向内表面方向逐渐增加,最终导致无缝钢管发生了腐蚀穿孔失效。