基于“碳达峰碳中和”目标下的焦化行业绿色低碳发展案例研究★

2023-08-08魏夏君岳琦凡杨玉静

魏夏君,岳琦凡,杨玉静

(1.山西大学资源与环境工程研究所,山西 太原 030006;2.山西大学电力与建筑学院,山西 太原 030006)

0 引言

经济的高速增长伴随着温室效应带来了全球气候变化,环境问题刻不容缓,为践行可持续发展道路,2020 年9 月我国提出了“碳达峰”“碳中和”的战略目标,将推动能源体系改革,发展循环经济,促进绿色转型发展放在最突出的位置。

焦化行业是我国工业的重要组成部分,作为一项高耗能、高排放的产业,我国大力推进其绿色低碳改革,将节能减排、技术创新、绿色治理、超低排放控制等列为重点研究项目。在《焦化行业“十四五”发展规划纲要》《焦化行业碳达峰碳中和行动方案》等政策中提到,对焦化行业实施优化产业布局,开展清洁生产,于2025 年前实现碳达峰的目标。

1 焦化行业绿色低碳发展现状

1.1 国外低碳发展现状

Wei,J 等[1]对碳中和研究的发展趋势进行统计分析,自1991 年碳中和研究首次发表以来,与之相关的文章数量逐渐增加,从对碳中和本身的理论探索到技术、政策等层面实现途径的多样化转变,碳中和已成为研究热点。Cameron Roberts 等[2]探索了政策在低碳转型中的作用,分别从联盟者、政策反馈和社会政治背景3 个方面进行探讨,其对低碳转型过程都有着促进及阻碍的影响。Easwaran Narassimhan 等[3]根据环境效率、经济效率、市场管理、收入管理和利益相关者5 个标准评估了欧盟、瑞士、中国等8 个地区的排放交易系统(ETS)的实施情况。

欧盟1996 年施行的《欧洲综合污染防治指令》(IPPC),该指令确立了综合防治各种工业和农业活动产生的污染的总体框架,旨在可行的情况下防止污染物排放到空气、水或土壤中,以实现对整个环境的高度保护[4]。2010 年颁布更加严格的《工业排放指令》(IED),规定了工厂运行条件、排放标准,以控制欧洲大型工业活动的排放限度,特别是在发电,化石燃料、生物燃料的燃烧等关键部门。Pilarczyk,E 等[5]提到焦化行业受到《空气质量指令》《工业排放指令》约束,通过应用最佳可行排放控制技术(BAT),欧洲焦化厂的排放控制取得显著的改善。

2019 年,全球焦炭产量达6.83 亿t,这也造成资源环境问题愈发严重,更多的国家开始注重对焦化绿色技术创新。如日本煤炭综合利用中心在2001 年成功研发了一种能够降低NOx的燃烧,有效利用弱黏煤的新技术——SCOPE21。这项工艺不仅提高了生产率、优化焦炭质量,在节能环保方面也起着重要作用[6]。

美国太阳焦炭公司最早提出了热回收焦炉的概念,借鉴了蜂窝式焦炉Mitchell Oven 与Jewell-Thompson 的设计理念,制造出世界上第一款卧式热回收焦炉。与传统焦炉相比,热回收焦炉在燃烧过程中全程采用负压抽吸操作,从根源上减少了有害气体的外泄[7]。

德国是现代炼焦技术的发源地[8],焦化技术一直处于国际领先地位,20 世纪80 年代德国就以减污环保为目的进行焦化技术改革,实施焦炉大型化。2003年,TKS Schwelgern 焦化厂投产了超大容积焦炉,实现生产过程高度自动化。

1.2 国内低碳发展现状

由于我国以化石燃料为主的能源结构短期内难以改变,中国的二氧化碳排放量持续增加。为早日实现“双碳”目标我国大力发展新能源,2021 年可再生能源发电总装机达10 亿kW·h[9]。负排放技术在节能减排方面起着重要作用,包括基于自然方案的造林、土壤固碳、“蓝碳”,以及碳捕集利用与封存、直接空气捕获等技术方法,其中CCUS 作为实现净零排放的关键技术,最具有发展潜力。碳交易市场作为碳减排的一项重要市场机制,在2017 年正式启动。由于目前碳市场处于起步阶段,其活跃度并不高,涉及范围以电力公司为主。在这些减排措施的有力实施下,我国2020 年碳强度比2005 年水平下降了48.4%[10]。

中国是焦炭产量第一大国,据调查研究,2021 年,全国焦炭产量为46 445.8 万t,较2020 年同比下降1.42%。张垚[11]在报告中对2021 上半年焦炭产量及市场进行分析,表示近年来全国大力推进产业结构优化,焦炭价格波动较大,市场机制仍需完善。

自低碳发展以来,《炼焦化学工业污染物排放标准》《工业绿色发展规划(2016—2020 年)》《焦化行业规范条件》(2020 版)等政策相继出台后,行业推进焦炉标准化,淘汰落后产能。据统计,截止2022 年7 月1日,今年已淘汰落后产能730 万t,新增2 051 万t。马婧怡[12]通过对长治市焦化行业进行整改的研究中发现,长治市严格执行《山西省焦化行业超低排放改造实施方案》《炼焦化学工业污染物排放标准》等政策,氮氧化物明显减少,空气质量得到改善。姬江峰等[13]以山西省焦化企业为研究对象,从技术角度对降低碳排放的途径与效益进行探究。李建萍等[14]梳理了目前焦化行业VOCs 治理存在的主要问题,并提出相应的建议。

为实现焦化行业的清洁低碳发展,我国持续进行技术创新,绿色改革。世界最大的捣固焦炉为中国制造,炭化室高达6.78 m,于2019 年由中冶焦耐独立研发设计在山东浩宇新泰正大新能源公司正式投产。于振东等[15]调查了汾渭平原地区95 家焦化企业,发现独立焦化企业占比过重且规模较小,大部分企业都建设了焦炉煤气净化装置、焦炉烟气脱硫脱硝装置、除尘装置、焦化废水处理系统等。但行业仍存在产能过剩、产业集中度低、焦化副产品利用率低等问题,行业的绿色低碳转型发展仍然是目前研究的主流方向。

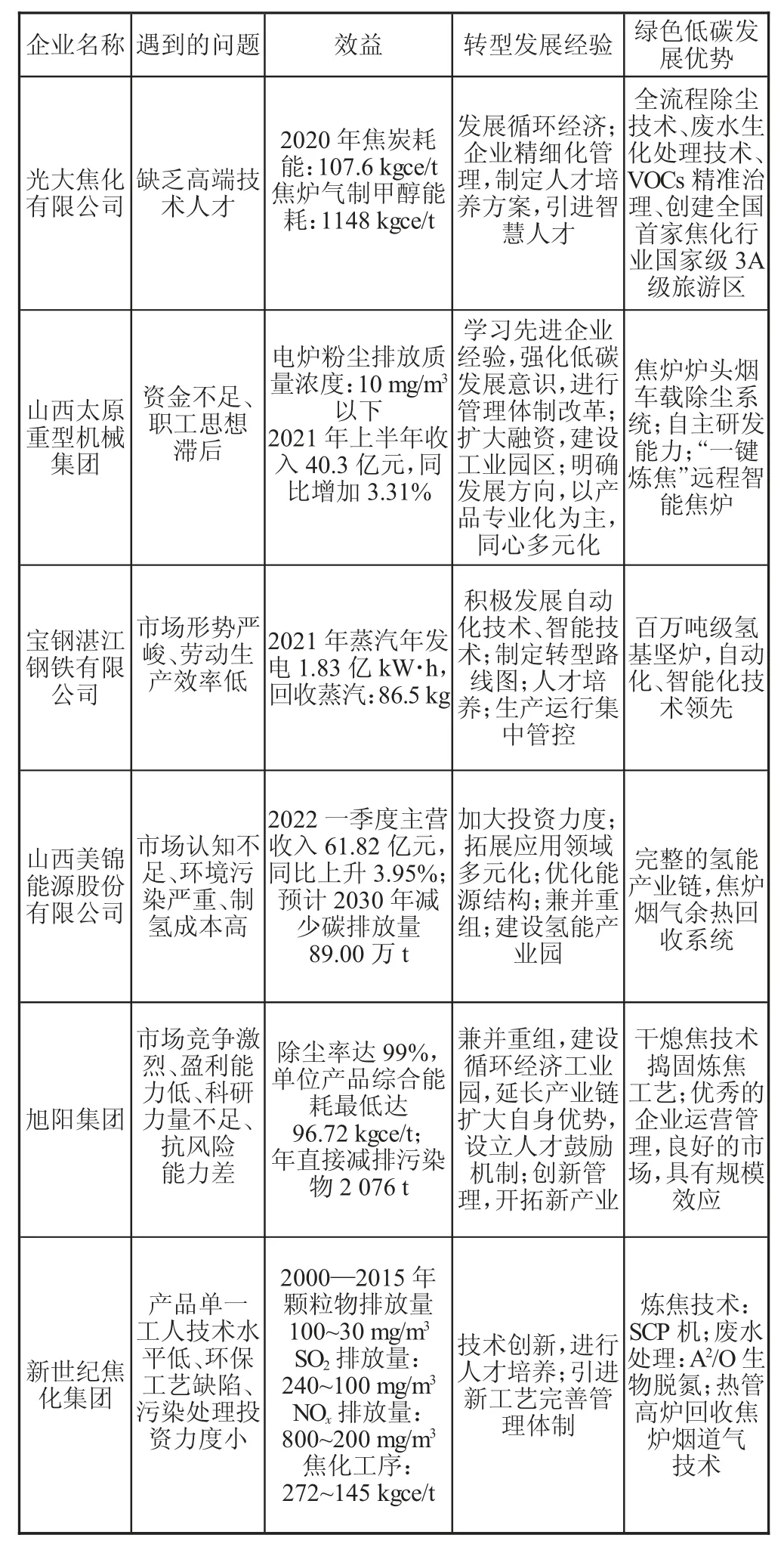

2 案例分析(见表1)

表1 企业绿色发展经验、优势及遇到的问题

2.1 光大焦化气源有限公司

光大焦化一直秉持着绿色低碳的理念,在整个生产过程中注重清洁环保,煤运输时为防止粉尘的扩散污染环境,拉煤车身会进入水池浸润。物料场在封闭前安装干雾设施和雾炮机,既能防止刮风下雨天气造成料厂内部的二次扬尘又能减少物料流失。回收利用焦炉余热冬季供暖,夏季制冷;设立监测体系,对VOCS 进行分类处置,精准治理;引入物联网,大数据平台,实行智能管理;另外,光大集团拥有亚洲最大的热泵机组能够实现余热的二次回收利用。这些技术创新成功将焦化厂打造成AAA 级旅游景区,形成“工业+旅游”的发展路线。

2.2 山西太原重型机械集团

山西太重是新中国自行设计建造的第一座重型机械制造企业,其以“四车一机”为核心,开发了焦炉炉头烟车载除尘系统,解决了焦炉在装煤和出焦过程中产生大量烟气污染物的问题。与焦炉地面除尘站相比,这项技术不占用土地,可以直接应用在设备上。并且只需由推焦车司机操作,减少了人员的操作,节约了空间与人力。2022 年5 月,太重集团“一键炼焦”设备正式投运,炼焦工序全程自动化,既提高了生产效率,又改善了工作环境,其智能控制技术处于国际领先水平。

2.3 宝钢湛江钢铁有限公司

宝钢湛江响应国家号召,实行绿色低碳转型,运用先进的环保技术。2015 年世界首套低温脱硫脱硝设备正式投产[16],以高效的脱除率解决了烟气排放污染超标问题;2019 年开启废水的零排放项目,以蒸发结晶为核心结合预处理与膜浓缩的工艺技术,实现了外排水的综合利用[17]。2023 年2 月建设国内首套百万吨级氢基竖炉[18],利用光伏风电等清洁能源制氢。在炼焦方面,采用大容积焦炉,多段式加热方式;利用焦炉上升管余热蒸汽回收,既满足全厂蒸汽管网需求还可用于发电。

在信息时代的背景下,宝钢湛江实行数字化、智能化发展,推进智慧制造,以数字驱动作为总目标,建立全产线数字化工厂[19],推进“5G+工业互联网”建设。

2.4 山西美锦能源股份有限公司

美锦能源主要的业务是焦化,从卖煤、洗选、物流到加工焦化,企业竞争实力位居山西前列[20]。秉持绿色环保的理念,美锦能源开始从传统能源向低碳清洁能源发展,在向绿色低碳转型过程中,大力推进减排措施,优化生产工艺,使用新能源,减少碳排放,实现绿色运营。2017 年公司正式启动将氢能产业作为转型方向,利用焦炉煤气制氢,形成了氢能的制、储、运、加、用的完整产业链,以及覆盖全国主要氢能发展城市的氢能供应体系[20]。

美锦能源联合梗阳、亚鑫民营企业,在清徐工业园按照绿色环保的标准,向集成化、智能化方向发展,形成了以精细化工、新材料、高端装备制造、绿色物流为主的产业体系以及现代煤化工循环发展模式。由于地理位置优越,交通便利,园区形成了“物流+产业”的经营模式,搭建信息平台,提供配送服务。

2.5 旭阳集团

旭阳集团作为全国最大的独立焦炭生产企业,涉及炼焦、化工、贸易等多项领域,并已形成完善的研发体系与文化体系,在技术创新方面,引入干熄焦技术,焦炉煤气的净化采用HPF 法,以氨为碱源进行催化氧化,脱硫效率可达99%,且成本低,含硫量远低于国家标准要求。集团内部有着独特的管理机制和强有力的执行能力,促使企业形成了良好的市场声誉,在焦化行业具有很强话语权[21]。

2.6 新世纪焦化集团

新世纪焦化集团有限公司是国内第一家回收副产品机焦炉的焦化企业,生产领域涉及人工洗煤、土法炼焦,热电,集工业生产与商贸销售为一体[22]。该公司有着先进的工艺设备,炼焦技术采用捣固—装煤—推焦一体车(SCP 机),A2/O 生物脱氮工艺处理废水,HPF 法氧化脱硫工艺。为解决焦化产品单一,产业链短无法深加工的问题,集团联合其他煤矿、钢铁企业形成了完整的上下游产业链条,建设循环经济工业园区。

企业在低碳发展与转型的过程中会遇到工艺落后、产品结构单一、资金不足、人才缺乏、市场风险、职工思想落后、技术水平低下等共性问题。

当前焦化市场严峻,面对竞争压力,技术革新是提高企业竞争力的核心。光大焦化公司为促进技术创新,引进先进的工艺,先后投入10 亿元进行环保及节能改造,焦炭、甲醇行业能效做到全国领跑。但我国环保工艺技术仍有不足之处,在煤气脱硫脱氰工艺中,目前国内企业多采用湿法脱硫技术,如HPF 法、PDS法、改良DAD 法。以新世纪焦化集团为例,其采用HPF 法脱硫技术,具有催化活性好、脱硫效率高等优点,但存在副盐引起管道堵塞、副产硫磺杂质多、废液废气排放造成二次污染的问题。可采用提盐法,经浓缩、脱色、结晶等工序后,提取废液中的副盐,既能避免管道堵塞又可将经过处理的盐类售卖,之后可加强对脱硫废渣的综合利用的研究。

低碳发展,建设绿色生态环境,需降低燃料的燃烧,从源头减少碳的排放。企业施行焦炉大型化,减少出炉次数,降低热量散失。同时增加余热回收,炼焦产生的余热主要源于三个方面,红焦余热、荒煤气余热以及烟道气余热。熄焦过程企业多采用湿法熄焦技术,会产生大量的一氧化碳、酚类、氰化物、硫化物等污染物,可采用干熄焦技术,能够回收红焦显热的83%,每吨焦炭产生约0.5 t 的高压或中压过热蒸汽用于发电,且间接减少CO2、SO2的排放。但由于干熄焦技术带来的效益低、投资高,企业对其改造并不积极,政府可给予政策优惠来推动干熄焦的推广。焦炉在炼焦过程中会产生大量的荒煤气,利用上升管换热器进行余热回收,但由于其成分复杂,容易结焦,一直是行业研究的难点,至今未有一套成熟的方案广泛应用。烟道气余热可采用热管余热锅炉装置进行回收,以及利用其余热除去煤料中的部分水分,从而降低炼焦耗热量的煤调湿技术,可从源头减少焦化废水的产生,同时提高焦炉产量和焦炭质量[23]。

受市场和资金的影响,独立焦化企业可实行合作经营或兼并重组,联合上下游形成纵向一体化,打造循环经济工业园区。延长产业链条,实现资源综合化利用,提高抗风险能力。第一,煤焦油深加工。当前大部分企业仅能生产酚、萘、少量蒽、咔唑及炭黑等化工产品[24],未能进行深入加工,未来将更趋向于煤焦油精细化路线以及加氢工艺优化的研究。第二,焦炉煤气深加工。最终可应用于燃料、发电、化工、还原剂等多元化领域,为实现焦炉煤气高效利用可采用多联产模式。李晶莹[25]基于生命周期评价法结合经济性与能效分析,对比了焦炉煤气7 种利用路径,经分析得出CNG(甲烷化)、LNG 联产甲醇及LNG(甲烷化)为焦炉煤气综合利用的最优方案。第三,粗苯精制深加工。国内逐渐采用加氢工艺取代之前的酸洗法进行精制加工,但仍存在许多问题,需要不断探索优化。

目前焦化行业以独立企业与钢焦联合为主,管理模式侧重于生产和提高效率[26],而忽略了对职工的培训。以旭阳集团为例,在人力资源方面,大部分员工集中在焦化与化工板块,而营销与研发的人员相对较少,职工素质整体水平偏低。从内部管理方面挖掘职工发展潜力,设立人才激励制度,调动员工积极性,加强素质与能力的培训。缺乏研发人才可以通过外部引入,与国际接轨学习国外的先进经验,开展学术交流会,同时与高校建立合作关系,进行联合培养,吸纳人才,实现科技成果转化。

3 结论

面对环境约束、政策压力等多方面的挑战提出以下措施:

3.1 产业结构调整

由于政府调整、经济增速,钢铁行业受到严重影响,作为其上游产业,焦化行业供需不平衡,造成产能过剩。针对其问题企业需优化产业结构,深化供给侧改革;兼并重组扩大规模,形成完整的上下游产业链;建设循环经济工业园区,对焦化副产品分别从煤焦油、焦炉煤气和粗苯精制三条产业链进行深化加工,提高产品附加值。

3.2 绿色环保技术创新

加大对CCUS、氢能等清洁低碳技术的研发,构建绿色低碳技术体系。针对焦化行业从采集运输、炼焦、化产到废物处理,施行全生命周期技术革新,做到低碳生产,零污染排放。将焦炉大型化、余热回收技术、VOCs 精准治理等做到企业全面普及。智能制造是未来行业高质量发展的必然趋势,需不断进行技术创新,向数字化、自动化方向发展。

3.3 企业内部改革

企业自身能力要得到提升,良好的运行机制是创新发展的保障。应提高管理水平,组织结构优化,人力资源改革;找准企业定位,树立创新理念,培养核心竞争力;完善技术创新、人才培养的激励政策,同时加大科研投入,与集团、高校等进行合作研发,推进产学研的深度融合,加强企业在技术创新中的主体地位。