2,4-D 农药生产工艺及废水处理改造工程案例分析

2023-08-08杨世永宋宝增

杨世永,宋宝增

(1.烟台市莱州环境监控中心,山东 莱州 261400;2.中国工程物理研究院,四川 绵阳 621000)

1 项目背景

山东某农药企业生产2,4-D 原药(2,4-二氯苯氧乙酸)及其衍生物等产品。2,4-D化学式为C8H6Cl2O3,主要用作除草剂和植物生长剂。原2,4-D 生产工艺中和、成盐、缩合分步反应,反应时间长,生产效率低下。废水萃取工艺存在除酚效率不高、油水分离不彻底、溶剂损失易造成二次污染等缺陷。传统三效蒸发装置处理高盐废水,蒸汽消耗量大,处理成本过高。基于以上原因,需对原有生产工艺及污水处理工程进行改造。

2 技改前2,4-D 原药生产工艺及污水处理工艺

以2,4-二氯苯酚为起始原料,2,4-二氯苯酚与氢氧化钠经中和反应得到2,4-二氯苯酚钠;氯乙酸与氢氧化钠经中和反应得到氯乙酸钠。2,4-二氯苯酚钠与氯乙酸钠缩合反应得到2,4-二氯苯氧乙酸钠。2,4-二氯苯氧乙酸钠与盐酸酸化反应得到2,4-二氯苯氧乙酸粗品,经洗涤、压滤、烘干得到产品2,4-二氯苯氧乙酸。

缩合工序产生碱性废水和酸化工序产生的酸性废水混合后,加入盐酸调节pH 至1~2,使2,4-二氯苯酚、2,4-二氯苯氧乙酸析出。酸析后的废水再经过萃取进一步去除酚类物质,选用N-503-煤油作萃取剂,30%液碱作反萃取剂。萃取后废水进入污水处理站中和池,经中和、初沉、隔油、气浮等物化处理,进入三效蒸发装置除盐。蒸发冷凝液与生活污水混合,再经厌氧、好氧生化处理,最后经化学除磷、沉淀,放入贮水池。部分废水回用于生产,部分排入园区污水处理厂。

3 技改前存在问题分析

3.1 萃取工艺

废水预处理萃取工艺存在的主要问题,一是萃取效率不高,萃取后废水含酚在20 mg/L 以上,加大了后期生化处理负担;二是油水分离不彻底、溶剂损失易造成二次污染问题。

3.2 三效蒸发

据有关资料介绍,1 t/h 氯化钠溶液的蒸发浓缩,三效蒸发装置理论蒸汽消耗量为284.289 kg/h[1],考虑到三效蒸发设备的热损失,企业蒸发1 t 高盐废水实际蒸汽消耗量约400 kg。燃气锅炉生产蒸汽成本按300 元/t 计算,蒸发1 t 高盐废水蒸汽费用为120 元。该企业全年处理高盐废水约3 万t,三效蒸发每年消耗的蒸汽费用为360 万元。

MVR 蒸发设备启动后正常运行时,理论上不再需要外来蒸汽的供给,只需要压缩机耗费一定的电能即可。MVR 蒸发1 t 高盐废水大约耗电80 kW·h,工业用电价格按0.8 元/(kW·h)计算,蒸发1t 废水费用为64 元,该企业MVR 蒸发高盐废水每年节约费用168 万元。

4 技改后生产工艺及污水处理工艺

4.1 技改后生产工艺及产污环节

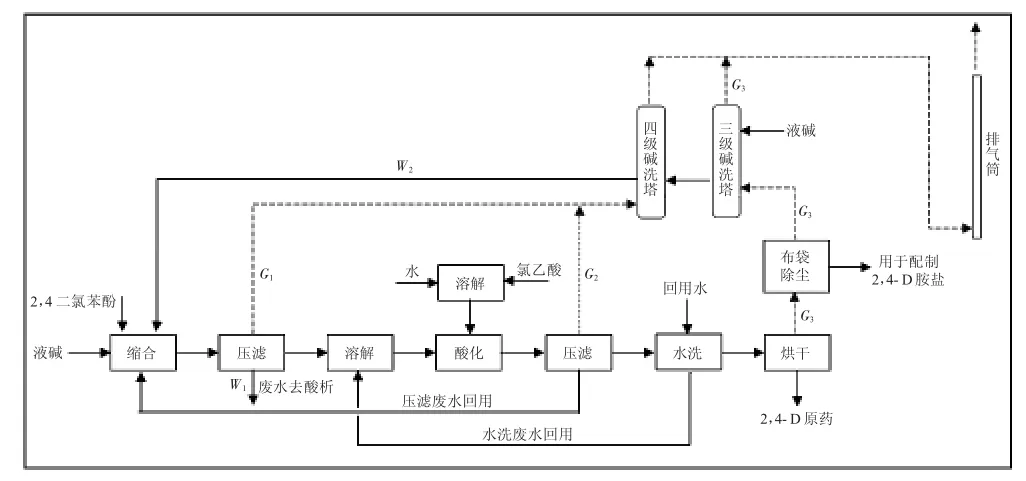

2,4-D 原药生产工艺及产污环节见图1。

图1 技改后2,4-D 装置生产工艺及产污环节

反应基本原理是2,4-二氯苯酚在氢氧化钠存在下与氯乙酸缩合生成2,4-二氯苯氧乙酸钠,再酸化成2,4-二氯苯氧乙酸。

1)溶解:将定量的水加入溶解釜,投入氯乙酸溶解,配成70%氯乙酸水溶液。

2)缩合:将2,4-二氯苯酚和酸化工序产生的氯乙酸钠溶液加入到缩合釜中,加入液碱(总量80%),升温至100~110℃,同时滴加液碱(总量20%)进行缩合反应。反应完毕后,降温至45℃以下,放入2,4-二氯苯氧乙酸钠中转罐,进行压滤。滤饼转入钠盐溶解罐,加水溶解,待下步酸化。钠盐压滤水(W1),去酸析、树脂吸附处理。压滤废气(G1)送入四级碱洗塔处理,碱洗水(W2)送入缩合工序。

3)酸化:将氯乙酸水溶液转到酸化釜中,加入2,4-二氯苯氧乙酸钠溶液,使2,4-二氯苯氧乙酸结晶析出,压滤脱水后得到2,4-二氯苯氧乙酸粗品。粗品经压缩空气吹扫、清水洗涤去除杂质后,进行鼓膜压滤,得2,4-二氯苯氧乙酸湿粉。压滤废水去缩合釜回用,水洗废水送至钠盐溶解罐去溶解2,4-二氯苯氧乙酸钠。压滤废气(G2)送入送入四级碱洗塔处理,碱洗水(W2)送入缩合工序。

4)烘干:将2,4-二氯苯氧乙酸湿粉先压缩空气吹扫,再进入烘干机干燥后得2,4-二氯苯氧乙酸产品。烘干废气(G3)经布袋除尘后送入三级碱洗塔处理,碱洗水(W2)送入缩合工序。

4.2 技改后污水处理工艺

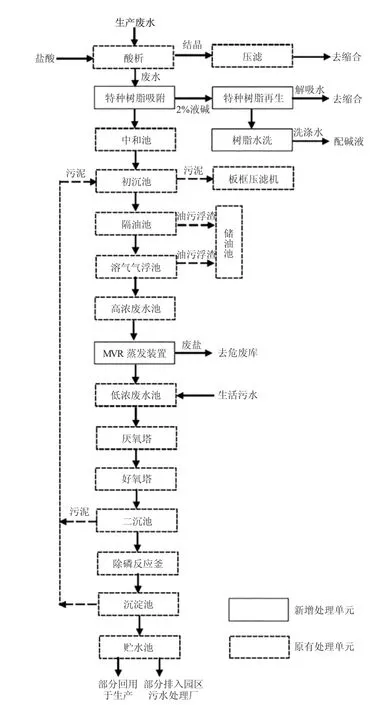

技改后污水处理工艺流程见图2。

图2 技改后污水处理工艺流程

技改后生产废水预处理酸析工艺不变,淘汰原有萃取工艺,改用特种树脂吸附工艺。淘汰原有三效蒸发装置,改用MVR 蒸发装置。

4.2.1 酸析

将2,4-二氯苯氧乙酸钠压滤水送入酸析釜,加入盐酸,调节pH 至1~2,使2,4-二氯苯酚及2,4-二氯苯氧乙酸析出,压滤渣送回缩合工序。

4.2.2 树脂吸附

技改工程共设计树脂吸附塔7 个,两级吸附。其中,1#、2#、3#、4#塔并联组成一级,5#、6#、7# 塔并联组成二级。单塔尺寸为Φ1 200 mm×6 000 mm,单塔有效容积6.9 m3,单塔装填6 m3特种树脂。一级4 个吸附塔和二级3 个吸附塔吸附、再生交替使用。

1)吸附:将酸析后的废水打入树脂吸附塔。一级吸附控制流速5.6 mL,废水含酚处理至20 mg/L 以下;二级吸附控制流速5.6 mL,废水含酚处理至2 mg/L 以下。两级吸附除酚效率99%以上。

2)再生:当一级吸附塔出水含酚上升至20 mg/L时,进行树脂再生。二级吸附塔出水含酚上升至2 mg/L时进行树脂再生。先放空吸附塔,用压缩空气吹扫,用22.4 mL 2%液碱解吸树脂,流速控制在0.5 BV/h。解吸完毕,先用压缩空气吹扫,再用22.4 mL 清水冲洗,流速控制在5.6 mL/h。水洗完毕,用压缩空气吹扫。解吸碱液投到缩合工序,清洗废水用于配置解吸碱液。

4.3 运行效果

2,4-D 原药生产工艺技改后,采用一步法缩合(中和、成盐、缩合一步完成)、低温酸化、空气吹扫烘干等工艺,缩短反应时间,生产效率大幅提高。

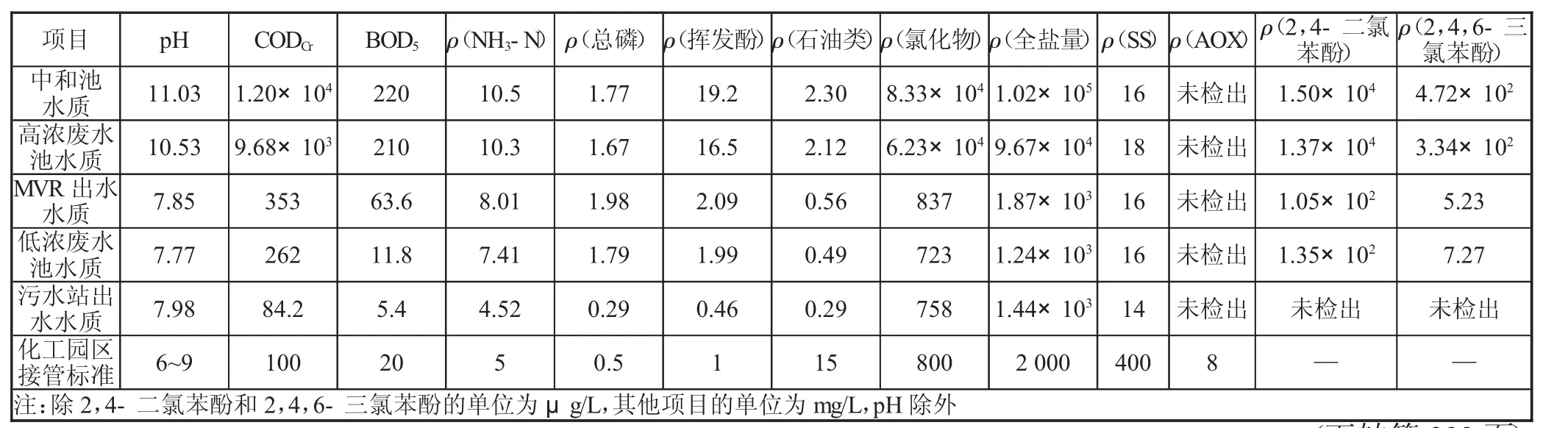

技改后,污水处理各阶段出水水质及接管标准见表1。

表1 污水处理各阶段出水水质及接管标准

根据该企业与化工园区污水处理厂签订的接管合同,污水处理站排水pH、CODCr、BOD5、总磷、氨氮五项指标需要满足合同要求(见表1 接管标准),其他污染物指标满足《污水排入城镇下水道水质标准》(GB/T 31962—2015)B 级标准要求。

5 结语

本文对山东某农药厂2,4-D 原药生产工艺及污水处理改造工程进行了分析,通过采用一步缩合、低温酸化、空气吹扫烘干等工艺,生产效率大幅提高。将原有废水萃取工艺淘汰,改用特种树脂吸附工艺,废水含酚质量浓度由300 mg/L 降到2 mg/L 以下。利用MVR 蒸发装置替代原有三效蒸发装置,实现节能降耗目标。生产废水和生活污水经过处理后,污水处理站出水达到化工园区污水处理厂接管合同要求。

考虑到含酚废水可生化性较差,接管标准要求较高,建议在生化处理前,增加电催化+Fenton 高级氧化工艺。电催化氧化和Fenton 氧化工艺单独使用,均能生成具有强氧化性的羟基自由基,实现酚类物质的降解。电化学与Fenton 技术联用,电-Fenton 法降解苯酚工艺的操作成本低于传统Fenton 法,可以更有效地用于含酚废水的处理[2]。