松散煤层回采巷道顶板围岩控制技术与应用

2023-08-08王俊波

王俊波

(山西汾西正佳煤业有限责任公司,山西 隰县 041399)

0 引言

各地现代化经济建设水平的不断提升,使得各行各业发展对煤炭资源的使用量需求越来越大。然而,随着煤矿开采活动范围的扩大、项目建设规模的增加,不得不面临复杂的地质环境问题。为提高煤矿项目开发建设效率,本文以松散煤层回采巷道顶板围岩建设条件为例,通过分析其变形破坏特征与围岩控制机理,来满足开采活动的安全可靠需求。

1 工程概况

某煤矿地处山西东南方向的高原地区,属于太行山脉南端。煤田地面的总体趋势呈现北部高、南部低。矿井开采煤层构造为:单斜,呈东高西低地势状态;倾角在8°以下,底板标高为+190~450 m;煤层埋深450~880 m 之间;厚度平均5.85 m,单轴的抗压强度8.69 MPa。在地质方面,存在煤质松散,且存在0.2~0.3 m 厚的炭质泥岩夹矸层。煤层基本顶是中砂岩,单轴抗压强度107.82 MPa;直接顶是泥岩。矿区开采范围的地质条件裂隙呈现为较发育状态,总体上属于稳定可采地质条件。但在首采盘区南部位置的1301工作面,其辅运巷巷道毛高为3.7 m,全长为1 220 m,沿着煤层底板布置。根据对已开发300 m 辅运巷场岩层环境进行分析,发现巷道处在松散与破碎煤层。煤体手搓即碎,且呈碎块状,一边掘进一边散落。而围岩结构负责,其层位呈交错状态,引发巷道建设变形问题严重。当前开采作业采用锚网与梯子梁支护作业方式,无法达到煤矿巷道建设的安全控制需求。为提高煤矿开采进一步作业的安全可靠性,工程建设者加大了围岩变形破坏特征与控制机理方面的研究,以强化围岩支护设计技术的作用效果。

2 松散煤层回采巷道顶板围岩的变形破坏特征与控制机理

2.1 变形破坏特征

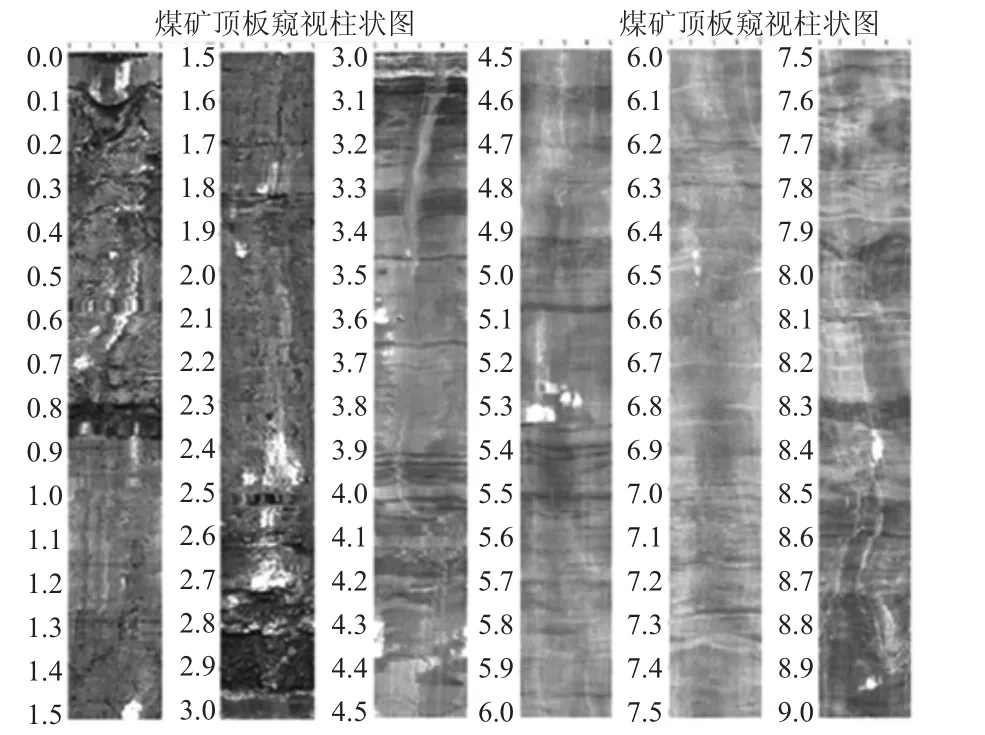

为掌握松散煤层回采巷道顶板围岩的地质结构情况,技术人员选用CXK12 矿用电子钻孔窥视仪,来分析确定煤层巷道顶板所处的岩体裂隙条件、节理状态以及层理发育情况[1]。具体过程,就是将窥视钻孔设置在工作面辅运巷250 m 和300 m 里程处。煤层顶板钻孔窥视情况,如图1 所示。

图1 煤层顶板窥视柱状图(单位:mm)

从图1 可见,煤层巷道顶板局部岩层环境为破碎带,且存在裂隙与节理以不连续状态较发育问题,影响了顶板岩层的强度性能。而后,选用具有代表性的岩样,借助FLAC 数值模型对其物理力学参数进行分析[2]。经实验结果显示,煤矿巷道掘进后,围岩应力处于重新分布状态。这表明,1301 工作面辅运巷所处的围岩条件不稳定,变形破坏的影响范围不仅大,还呈现剧烈特征。煤层巷道底板环境的最大塑性屈服半径为6 493 mm,最大底鼓量为169 mm。此外,局部巷道煤层地段还存在节理与裂隙发育问题,容易引发顶板冒落垮帮,以及底鼓现象。

2.2 围岩控制机理

基于煤矿巷道所处的围岩变形条件,将辅运巷煤层巷道确定为Ⅳ类。为此,支护方案确定应遵循以下几方面原则:

1)主动、及时原则。1301 工作面巷道掘进形成,采用高预紧力锚杆来加固围岩结构,以实现巷道顶帮支护目标。当围岩变形问题影响控制在允许范围内,就可有效降低变形与破坏,进而提高松散岩体环境下煤矿巷道支护结构的稳定性。

2)相互匹配。保证各种围岩支护材料的力学参数与力学性能向匹配,驱使联合状态的支护结构发挥出整体性作用效果。这里的材料是指锚杆、托盘以及锚索等构件。此控制目的达成,将有效避免支护系统与围岩压力在平衡前就出现失稳与破坏问题[3]。

3)“三高一低一小”原则。遵循高强度、高刚度以及高可靠性原则,能够实现低支护密度与小直径目标。支护体系需要在围岩允许变形范围内具备较强的支护阻力,以降低岩体变形破坏影响,进而降低巷道顶、帮垮塌与冒落问题发生率。此外,当支护结构强度与可靠性达到预期后,就可对支护密度进行控制,如通过减少锚杆数量,采用小直径的锚杆与锚索,来扩大预紧力作用效果,继而突出支护结构的主动作用功能,强化巷道支护整体质量。

4)可操作性原则。松散煤层巷道的围岩支护除了要遵循技术规范,还要从成本造价、施工管理以及操作效果等方面着手,提升支护结构建设的可操作性,以为后续快速掘进作业提供良好的空间环境[4]。

3 围岩支护设计与技术参数确定

按照上述变形破坏特征分析结果,并结合场地作业条件、理论计算、数值模拟试验以及原有锚网支护设施,提出了锚索-钢带与径向锚杆-菱形网-梯子梁联合的支护设计方案[5]。此方案,能够构建联合支护网络,以网格型支护效果来降低围岩变形破坏影响。根据现有情况,工作面辅助运输巷道顶板支护设计应根据联合设计方案要求,划分为两部分支护设施来强化作用效果。

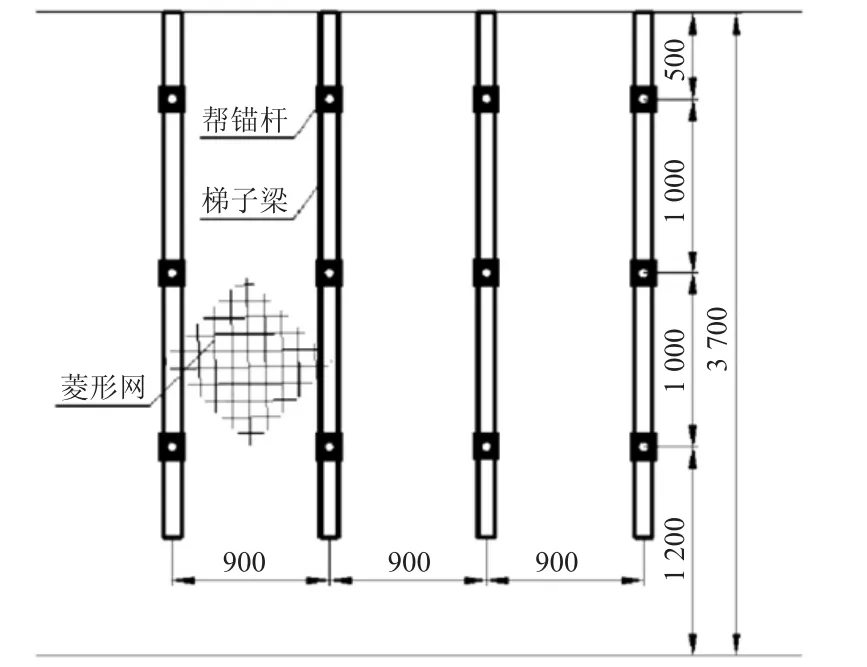

1)沿巷道径向布置锚杆-菱形网-梯梁,以实现迎头跟进和及时支护的目的。顶部锚杆采用无纵向钢筋的高强度左旋螺旋刚性锚杆,由HRB335 制成。长度为2 400 mm,杆尾螺纹为M24。选用150 mm×150 mm×10 mm 高强度拱形的托盘。然后配置高强度球形垫圈和塑料减摩垫圈。每个锚杆应配置k2335与Z2360 锚固剂,以保证锚固力效果达到50 kN 以上。梯梁采用宽100 mm 的14 mm 圆钢焊接而成。两根纵筋焊接后,应确保锚杆的具体安装位置处于理想状态,不得虚焊。菱形网,则由10#铁丝编织而成,其长度应结合巷道尺寸进行裁剪。铺设过程,应保证网片处于铺平拉紧状态。搭接长度设置100 mm。

2)沿着巷道纵向应布置锚索和钢带,并正面循环滞后。巷道顶板锚索选用高强度、低松弛的预应力钢绞线,其直径为17.8 mm。具体长度为7 300 mm。支护过程,需运用一支k2335 与两支Z2360 锚固剂。锚固长度为1 900 mm,托盘规格为300 mm×280 mm×14 mm。而钢带的型号,则选用BHW-280-2.5。具体锚索的安装位置,应预留出安装孔,长宽尺寸为:60 mm×30 m。对于两侧支架和巷道顶板径向支架设计的技术要求和参数应一致,帮部支护布置情况,如图2 所示。

图2 帮部支护布置情况(单位:mm)

根据围岩补强支护对应的物理力学参数,可构建FLAC 数值模型,来确定围岩应力与表面位移的分布情况。在施加12.5 MPa 垂直压力的情况下,联合支护前后巷道围岩应力分布如下:联合支护松散软弱围岩前,顶板和梁板的水平应力集中区远离巷道表面;围岩支护后,应力集中区明显靠近巷道表面,最大应力集中区域的影响趋弱。在围岩位移分布情况上,巷道支护前,顶板与底板最大移近量为1 010 mm,两帮最大移近量为836 mm;联合支护后,顶底板最大位移为321 mm,两侧最大位移为267 mm。可以看出,巷道围岩表面的变形影响明显下降。经过6 个月的布点观测结果分析,顶底板移近量平均在225 mm,两帮移近量平均在160 mm。经对已经掘进的巷道受开采活动影响区域不同,一个月后,巷道围岩的变形就呈现稳定状态。通过对巷道表面的观测结果进行分析,发现松散软弱围岩巷道的顶底板移动大于两侧的移动。在松散破碎巷道所处矿压明显的条件下,经联合加固和支护处理后,顶底板移动减少约72.2%;两个帮的移近量减少了约72.4%。这就表明网格型联合补强支护设计的稳定性控制效果。可在该煤矿巷道开采作业中逐步推广运用。

4 结语

松散煤层回采巷道的围岩变形控制,需对围岩所处的应力环境进行有效分析,以确定控制重点,继而提高控制技术选用的可靠性与适用性。事实证明,只有这样,才能在保证掘进作业安全可靠情况下,保证开采活动进行的质量与效率。因此,工程建设者应将上述分析内容与科研结果更多地运用于不同场地条件与建设要求的煤矿项目,以推动涉及行业的健康稳定发展。