大断面软弱复合顶板巷道支护技术研究

2023-08-08段龙

段 龙

(汾西矿业集团柳湾煤矿,山西 孝义 032303)

0 引言

随着经济建设水平的不断提升,使得各行业发展对煤炭资源的使用量需求越来越大。然而,在实际开发煤矿资源过程中,开采量与掘进作业安全性容易受到所处岩体环境的影响,严重的还会发生垮冒突发问题。为解决这一问题,研究人员应将现有科学技术成果充分利用起来,对煤矿开采所处的大断面软弱复合顶板巷道岩层环境进行受力分析,以提高支护方案模拟效果。如此,就能最大程度的降低巷道支护结构的沉降量与变形影响,进而对顶板变形问题进行有效控制。

1 研究大断面软弱复合顶板巷道支护技术的应用现状

现阶段,煤矿工程开采现场存在大量复杂困难巷道的安全支护问题。其中大断面软弱复合顶板巷道,是典型的复杂困难型巷道。巷道现场开采作业的难点在于,没有安全可靠的锚固点可供锚杆索支护。此外,岩层性质软弱,导致掘进作业容易增加支护扰动的敏感程度。不同岩层的性质差异大,会以离层扩散状态造成支护变形问题发生。大断面则增加了巷道支护结构顶板的受拉影响。上述不良地质条件,均会导致负荷顶板巷道支护增加变形问题发生率,进而降低巷道支护作业效果。经对以往此类巷道支护作业情况进行分析,发现大断面软弱复合顶板巷道建设具有支护难度大、服务变形机率大以及垮冒突发性高等特点。为解决上述失稳问题,研究人员提出了多种支护技术,如注浆与锚杆支护联合控制技术、基于复合顶板变形特征的锚杆索预紧力控制技术、支护系统护表技术以及锚索支护技术。具体技术实践,需对支护选择材料的适用性与变形控制效果进行模拟试验,以确定巷道顶板离层变形的特征条件,以及巷道变形现象的产生机理。本文采用了桁架锚索与锚杆联合支护控制方法,通过进一步分析其结构作用机理与作业参数,以期为复杂岩层环境下的煤矿资源开采提供一些理论依据[1]。

2 大断面软弱复合顶板巷道支护技术的应用要点

2.1 桁架锚索支护结构技术

大断面软弱复合顶板巷道支护的桁架锚索,是指巷道两肩窝部位的深部岩体,在受压影响下设置的锚固点与支护结构。具体控制过程,就是借助高强度预应力钢绞线,来提高张拉力效果,进而强化顶板所处锚固区域围岩的稳定性[2]。此支护结构,可施与大断面软弱岩体一个水平预应力,以调整处于复合结构状态顶板的应力条件。不仅能够提升低位岩体力学性能,还能有效控制厚层复合顶板离层与大变形问题影响。

2.2 桁架锚索受力分析

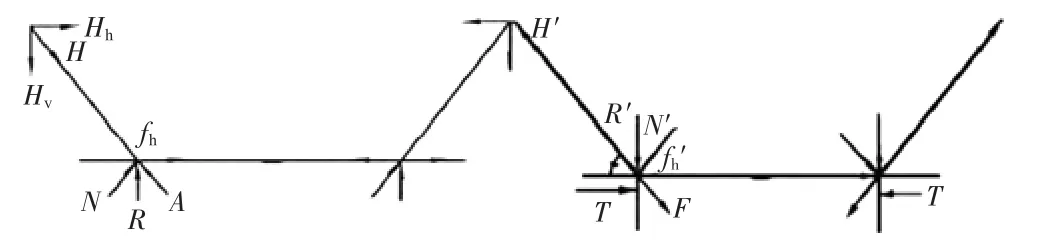

作用于顶板支护的桁架锚索,其能够在锚索孔口受预紧力影响的条件下,形成主动向上的推力。在有效控制岩体危险截面拉应力影响的同时,还要给巷道顶板的中性轴施加一个向下移动的空间[3]。故而,可以判断对预紧力进行调控,可最大程度的规避岩体危险截面拉应力所带来的负面影响,进而驱使其呈现出压应力状态。对于岩石抗压强度大于抗拉强度的情况,多由巷道中间顶板受拉应力影响而产生的破坏。采用桁架锚索支护,就是对顶板压应力进行控制,以避免冒落现象发生。为桁架锚索支护系统受力示意图,如图1、图2 所示。

图1 桁架锚索支护顶板受力情况 图2 桁架锚索受力情况

经静力计算,可确定受力过程中各力之间的关系如式(1)~式(4):

式中:T 为横锚索预紧力;F 为斜锚索预紧力;A 为斜锚索尾部沿杆体轴向方向对顶板的作用力;H 为巷道与地表距离;R 为桁架锚索顶板作用力夹角;m、n 分别为槽钢厚度与宽度。

2.3 桁架锚索与锚杆联合控制方案模拟

某煤矿大采高综采面的开切眼巷道作业,其所处的煤层环境厚度平均为4.3 m,切眼总长为150 m。为进一步提升桁架锚索支护技术参数准确性,采用了水平模型手段来设置开切眼。开切眼巷道两侧是实体煤环境,模型计算时,x 轴代表:沿着煤层走向;z 轴代表:铅垂向上走向。由于巷道受变形影响的作为范围较大,方案规划设计人员结合弹塑性理论,将模型计算边界确定为3 倍以外区域。具体就是,x 轴左右侧各取25 m;z 轴朝着顶板岩层方向取15 m。方案设定在上边界加设均布载荷条件下,开展结构模型的简化分析。其中底板岩层为11 m,开切眼高3.2 m,宽7 m,断面面积为22.4 m2。计算使用的模型尺寸为50 m×60 m×28 m。具体模型形式采用:摩尔-库仑[4]。

构建桁架锚索与锚杆联合控制方案模型时,因上部边界属应力边界环境,所以,采用均布荷载q 来代表应力,数值为9.5 MPa;方案模型下部边界属固定状态,可不考虑施加应力问题。x 方向上桁架锚索与锚杆联合控制的模型两端铰支,可以运动状态作用于yz方向。在其梁端施加水平初始应力为-7.6 MPa;y 方向上模型两端铰支可以运动状态作用于xz 方向。由此可以判断出,基于桁架锚索支护结构与作用机理的力学计算,可对桁架锚索、斜锚索和顶板的受力情况进行确定。如此,就可为后续桁架锚索与锚杆联合控制方案的模拟提供理论与实践两方面的支撑。

为进一步确定不同排距的锚杆与锚索对桁架锚索联合控制支护技术的影响,对比不同支护方案的效果差异,选取三个方面进行分析研究。此过程,锚杆排距设置为0.8、1.1、1.4 m。以方案1 为例,巷道按照第一横与第二横的顺序,依次开挖。其中y 方向开挖40 m。开挖第一横后,巷道断面顶板部位的最大沉降值为16.4 cm,两帮底臌量与移进量分别为12.3 cm、13.8 cm。第二横开挖后,顶板沉降值增加9%,为17.9 cm。两帮底臌量与移进量分别为14.4、16.2 cm,增加量为17%[5]。

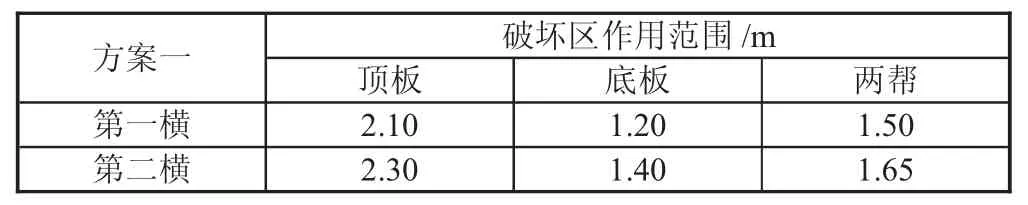

因切眼跨度宽为7 m,且变形量不突出,不会对巷道正常作业造成影响。此外,铅垂向与水平向应力分布状态良好。为方案一模拟围岩塑性破坏区作用范围,如表1 所示。

表1 方案一模拟围岩塑性破坏区作用范围

由此可确定,运用数值模拟分析方法,能够确定煤矿切眼顶板联合控制方案的作用效果,以及为后续具体参数模拟计算提供理论支撑。

3 关于大断面软弱复合顶板巷道支护技术的应用实例分析

该煤矿巷道开切眼作业的直接顶,是复合岩层,由煤线与泥岩组成,厚度平均在2.2 m。复合顶板以上的软弱泥岩厚度在4~6 m 范围内。部分岩层含油泥质砂岩。此外,软弱岩层以上,是厚度为7~8 m 的含水K8 砂岩层。

根据数值模拟结果与类比分析法,确定的出切眼支护方法为:两次掘进施工。顶板支护中的顶锚杆操作,选用左旋无纵筋螺纹钢高强锚杆。此过程,需保证锚杆预紧力矩超出140 N·m。其中单体锚索,应选用高强度低松弛的预应力钢绞线,具体长度为10.4 m。具体布置应以交错状态设置桁架与单体锚索。此外,桁架两锚索间距应设置为2 m。

在布置好表面位移监测点后,经对巷道掘进作业过程进行十字断面法为期1 个月的连续监测,分析得出巷道变形量较小[6]。具体监测获得结果为:顶板下沉160 mm;两帮下沉量为135 mm。这意味着煤矿巷道围岩结构处于稳定性良好状态,虽初期掘进岩层变形加快,但25 天以后,顶板变形速度趋缓,呈现稳定状态。

4 结语

大断面软弱复合顶板巷道具有支护难度大、服务变形机率大以及垮冒突发性高等特点。为保证巷道支护技术的应用效果,项目建设者应在岩体、岩层受力分析的基础上,采用联合控制方案。即,桁架锚索与锚杆联合控制方案,通过对其模拟优化分析,确定方案运用的科学合理性。事实证明,只有如此,才能降低大断面软弱复合顶板巷道支护的不稳定影响,进而控制顶板变形速度。煤矿工程建设者应将上述分析内容与科研结果更多地运用于不同建设要求与地质岩层的开采项目,以保证资源开发利用的安全性与可靠性,继而推动行业进步。