某气田三甘醇损耗量优化研究与解堵清污创新实践

2023-08-08陶学伟

陶学伟

(中海石油(中国)有限公司上海分公司,上海 200335)

1 研究背景

某气田采用三甘醇溶剂吸收法对天然气进行脱水,设有两套单独的天然气脱水系统和相应的三甘醇再生系统,天然气设计处理能力为500 万m3/d。投产初期,天然气脱水系统三甘醇损耗量较高,极大增加生产成本;台风关断后平台黑启动,甘醇系统投用后发生堵塞故障。

通过对气田天然气脱水及三甘醇再生工艺流程进行技术分析,根据现场实际生产工况,利用创新思路,实现以下两个目标:

1)通过优化再沸炉工艺参数,减小温度波动范围以及对循环泵出口流程实施改造,辅助调节循环泵排量两种方法来减少三甘醇损耗量;

2)实施加热熔化排烃替代传统开罐清污创新实践,完成流程解堵和循环排烃工作,恢复设备可用状态。

2 损耗量优化研究

2.1 优化再沸炉温度参数

2.1.1 再沸器温度参数优化方法

再沸器温度是保证三甘醇再生的关键参数[1],温度过高三甘醇分解,温度过低三甘醇再生效果差。

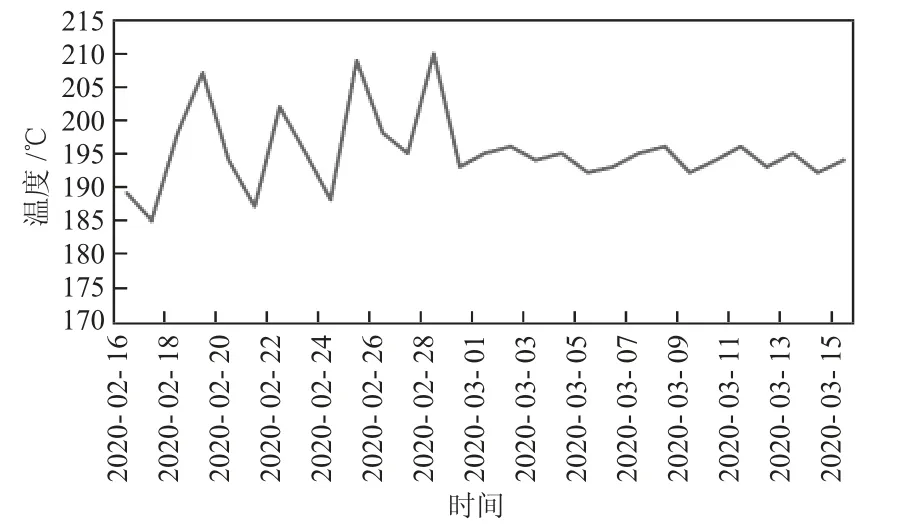

优化前再沸器操作温度在185~210 ℃之间波动,该波动范围较大,温度无法控制在±5 ℃。分析温度不稳定的主要因素是加热炉热油温控阀TV-4810的PID 参数设置不合理,PID 数学表达式为式(1):

式中:KP为比例度,TI为积分时间,TD为微分时间,合理选择KP、TI、TD三个参数,使再沸器实际温度接近优化后操作温度,才能控制好再生效果及减少甘醇损失。现场组织开展温度优化措施步骤如下:

第一步:检查调节阀是否故障,现场进行调节阀的行程测试,结果测试正常说明调节阀没有问题。

第二步:进行PID 的调节,缓慢调节KP、TI、TD三个参数使再温度接近优化温度;

第三步:在满足脱水效果的前提下,应尽量降低三甘醇再沸器温度设点,经过现场反复摸索试验,将再沸器的温波动范围由185~210 ℃优化调整为192~196 ℃。

2.1.2 参数优化前后温度对比

宋代严羽在《沧浪诗话》中说:“诗有别趣,非关理也。”从心理学角度讲,人的情感达到一定强度,理性的认识和判断便会减弱。当情感进一步加强,达到临界点时,人便进入一种物我融合、主客一体、亦真亦幻、不辨真假、美丑不分的心理状态。这大概就是“无理”产生的心理原因。“反常”是诗的魅力所在,“合道”是一种理解方式,而不同的读者会根据自身的经验阅历,产生独特的审美感受,尽管“道”不尽相同,“合道”却是公认的。

由再沸炉温度变化曲线(图1)可知,自2020 年3 月1 日对再沸炉温控阀TV-4810 PID 参数调节后,再沸炉温度波动范围明显减小,温度波动范围控制在±4 ℃,经验证该温度满足脱水效果。

图1 再沸炉温度变化曲线图

2.2 循环泵出口回流管线改造

2.2.1 回流管线改造方法

通过对循环泵出口回流管线进行改造,在循环泵出口增加一条回流管线,可达到降低三甘醇循环量的目的。经过对三甘醇循环泵的实际排量进行计量,发现泵的排量偏大,最大循环量可达7 m3,即使在回流截止阀全开的情况下,泵的实际最低循环量仍然可达4 m3/h,远大于设计循环量2.2 m3/h,而流量计是经过标定和检测的,流量计不存在偏差,说明泵的选型有问题,泵的排量跟回流量是不匹配的。因此提出在循环泵出口增加回流管线,通过回流管线上针阀与截止阀对循环量进行辅助调节,使循环量达到2.2 m3/h以下。

2.2.2 改造前后循环量对比

自2020 年3 月22 日对循环泵出口回流管线进行改造后,甘醇循环量明显变小,循环量控制在2 m3/h上下,经验证该循环量满足脱水效果,通过试验,该改造方法可有效调节三甘醇循环量,使甘醇循环量问题得以解决。

3 措施前后甘醇损耗量比对

3.1 措施前损耗量

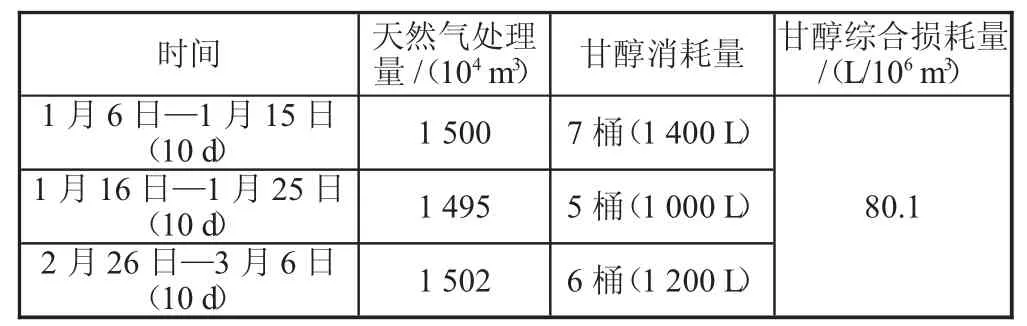

三甘醇再生系统调试完成后,在厂家给定的参数下试运行一个月,得出甘醇损耗如下,见表1。

表1 投产初期三甘醇损耗量统计

如表1 所示,平台投产运行第一个月的三甘醇损耗量达到3 600 L。第一个月的天然气处理量为4 497 万m3。第一个月的三甘醇综合损耗量为3 600/44.97=80.1 L/106m3。而根据厂家提供的技术数据,三甘醇的损耗量应小于13 L/106m3。

3.2 措施后损耗量

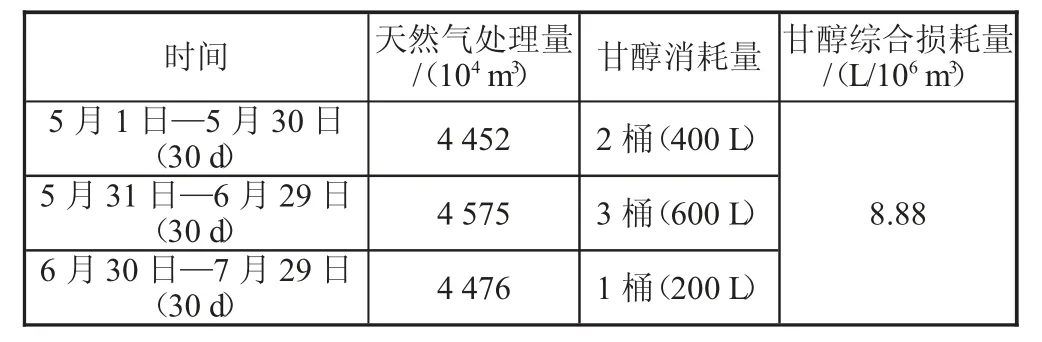

对上述提到再沸器温度及甘醇循环量优化调整后,平稳运行一个季度,得出甘醇损耗见表2。

表2 参数优化后平台三甘醇损耗量统计

如表2 所示,该季度累计添加三甘醇1 200 L,该季度的天然气处理量为13 512 万m3。该季度的三甘醇综合损耗量为1 200/135.12=8.88L/106m3,低于推荐的三甘醇损耗量,甘醇损耗量降至投产初期的11%,降损效果明显,极大降低了平台的生产操作成本。

4 解堵清污创新实践

4.1 堵塞现象

台风关断后平台黑启动,流程恢复后投用再生A列,启动甘醇循环泵建立循环。启泵半小时后,中控人员发现:再沸器液位持续上涨,甘醇缓冲罐液位持续下降,再生A 列甘醇不能建立正常的循环。现场随即停泵,停泵后发现再沸器液位又逐步下降,缓冲罐液位缓慢上涨。现场人员立即查找问题,发现现场流程畅通,泵回流开度固定未变,调节阀也无问题。现场人员对再沸器下游管线及换热器排放口取样发现甘醇清澈无异常,调大泵出口回流量仍然无法解决问题,再沸器液位仍然持续上涨。随后现场拆解管线发现较多沥青状物质,贫富甘醇换热器及前后管线全部堵塞,反向注水、注气均无法使堵塞物松动;取样检验该物质高温可熔,未充分搅拌与油水均不互溶。

4.2 堵塞物成分分析

针对此种堵塞物,利用平台实验室条件进行初步化验和比对分析。

1)外观及性状:取堵塞物样品,在室温下为软胶状固体形态。目测呈黑色,仔细辨别,可发现有灰白色、半透明蜡状色泽,手触有滑腻感。用温箱进行不同温度下熔化试验,判断熔点(倾点)约46 ℃,在高于46 ℃环境呈液态;

2)互溶性试验:分别用淡水、三甘醇、柴油、原油、四氯化碳、石油醚等溶剂进行互溶实验,发现该物质不溶于水溶于油,属油溶性:

3)加热沸腾试验:将少量样品放入烧瓶进行加热试验。样品加热半小时后,温度达到180 ℃,烧瓶内熔化的物质未见有颜色、性状的变化。将温度提高至190 ℃加热30 min,瓶内液体仍无明显变化。后分别加热至200 ℃、220 ℃,样品无沸腾、无结焦现象。

从化验结果可以判断:该堵塞物不溶于水溶于油,属油溶性,熔点为40 ℃,高温下不挥发,因此化验判断其为蜡质重烃。

4.3 堵塞原因分析

1)当脱水塔A/B 列切换及关断再启动时,造成入口过滤分离器液位控制不稳定,导致天然气中烃类物质进入脱水塔[2],烃类物质经过脱水塔进入三甘醇再生系统,三甘醇系统偶尔会出现液位上涨情况;

2)再生A 列闪蒸罐油槽存在设计缺陷,罐体液位高度设点为600 mm,而油槽堰板高度在700 mm 左右。闪蒸罐液位设点为350 mm,通过摸索发现液位在600 mm 以内,撇油槽液位控制阀LV-4801 保持关闭状态,闪蒸罐根本没有撇烃效果,如果液位过高又会导致甘醇进入油槽;

3)当烃类进入再沸炉后被加热到近200 ℃,闪蒸后不再气化的烃类重组分(蜡质和沥青质)残留在再沸炉内聚集,积少成多,然后通过再沸炉流到下游换热器,停产后温度恢复到环境温度,重烃在换热器内凝固进而导致流程循环不畅。

4.4 创新解堵方法

确认堵塞物性质后,现场分析判定整个再生系统及脱水塔内部均有重烃固化积聚的情况[3],常规做法开罐清污工程难度大、成本费用高。在分析讨论后,现场制定了以热水为媒,向再沸器中加注淡水,利用再沸器加热炉对淡水进行加热,给系统建立热水系统循环,利用热水的高温融化回收各罐内已存在的固态重烃的方案。作业期间现场实现各容器重烃融化回收600 L,回收利用罐内残留三甘醇1 000 L,以近乎为零的成本投入,高效完成系统清污工作。

5 结语

三甘醇脱水及再生系统是天然气处理工艺的核心,降低三甘醇的损耗量,可以大幅减少气田生产成本节约;采取创新解堵方法,以零成本的投入迅速、高效地完成解堵,可在最短的时间内恢复系统平稳运行。该项目的成功实施,既创利增效又可以高效完成故障处理,为海上设施类似问题的解决提供了科学的思路参考,具有极大的推广和借鉴意义。