基于有限元法的发电机护环液压胀形数值分析

2023-08-08倪洪启吴宝胜宋荣发

倪洪启 吴宝胜 宋荣发 杨 兵

基于有限元法的发电机护环液压胀形数值分析

倪洪启1吴宝胜1宋荣发2杨 兵2

(1. 沈阳化工大学机械与动力工程学院,沈阳 110142; 2. 江苏圣贤锻造有限责任公司,江苏 常州 213169)

应用有限元软件的静态结构分析功能,对2.5万kW的护环液压胀形过程进行数值模拟及结果分析。首先分析护环在胀形过程中受到的应力、应变及外圆的尺寸变化情况,然后对比仿真与实际测量两种情况下,发电机护环胀形过程中外径尺寸的差别。结果表明,在仿真与实际测量两种情况下,发电机护环胀形过程中外径尺寸的最大误差为8.8%,证明使用有限元法可以比较准确地模拟护环液压胀形过程,具有较高的实用性。

静态结构分析;发电机护环;液压胀形;数值模拟;有限元分析

0 引言

护环是组成发电机的重要构件之一,起到固定绕组端部径向和轴向的作用[1]。护环在工作时高速旋转,承受巨大的离心应力及槽端线圈绕线对护环的迭加载荷。为避免因交变电流引起护环发热脱落,护环材料采用奥氏体无磁钢,所需要的超高力学性能只能采用冷变形强化方式达到[2-5]。

不少学者对发电机护环进行了相关研究。李玉坤等利用有限元法对汽轮发电机的转子护环的应力承受情况进行分析[6];柳菲等对发电机转子护环及中心环的应力进行有限元分析和计算[7];柴新华等利用有限元法模拟出工况下发电机护环的受力情况[8]。已有研究均未对护环高压胀形时的应力、应变、位移等进行有限元分析,本文研究填补了这方面的空白。本文利用有限元法对护环的液压胀形过程进行数值分析,模拟护环在高压胀形时的应力应变情况。

1 有限元原理

有限元法是随计算机发展而逐渐兴起的一门数值分析及计算技术。许多学者在解决复杂问题时都借助了有限元算法,如胡源等采用有限元法对连续极永磁直线同步电机(permanent magnet linear synchronous motor, PMLSM)的电磁特性进行仿真分析[9];窦润田等利用有限元法对变压器铁心常用的取向硅钢片进行二维瞬态磁场仿真计算[10]。当利用有限元法求解问题时,需将物体离散化,即将整个工程结构问题离散为多个由各种单元组成的计算模型,离散后的单元之间通过它们的节点互相连接起来(根据需要设定节点的性质、数目等)[11]。有限元法分析的并不是原本结构物,而是由众多单元连成的新离散体,因此有限元法分析的结果都是近似的。若划分的单元越多、越合理,则有限元分析的结果就越准确。由于许多复杂问题难以得到准确解,而有限元法可将误差降到最小,所以有限元法可作为解决复杂问题的一种行之有效的手段[12]。

有限元法常用于结构力学、流体力学等的计算,利用有限元软件Ansys等进行有限元模拟及分析,在设计阶段代替实际实验,不仅可节省成本,而且能提高研究效率。

2 护环胀形过程的有限元分析

2.1 护环胀形装置结构及几何尺寸

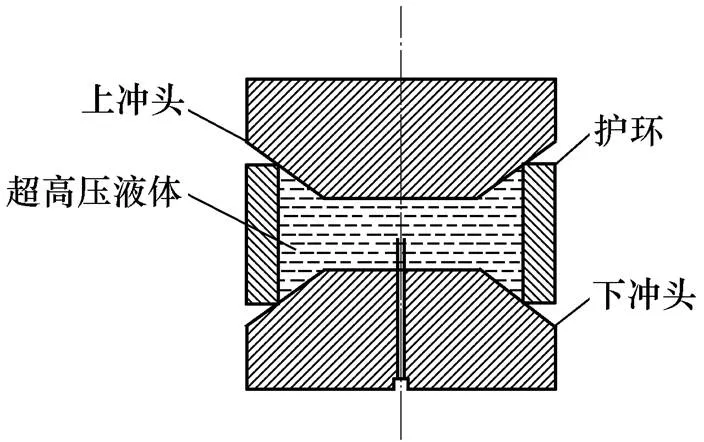

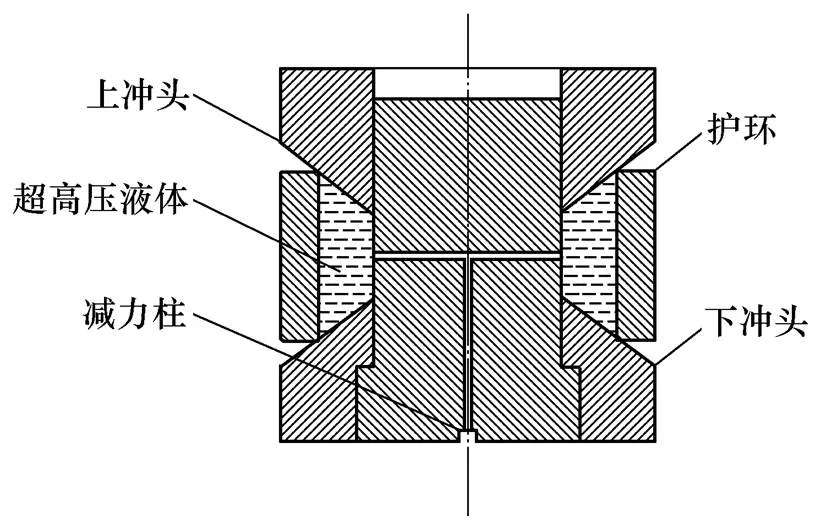

本文将护环的胀形分为两个步骤,第一步胀形装置由上冲头、护环、下冲头组成,第二步胀形装置由上冲头、护环、下冲头、减力柱组成[13]。护环胀形分为两步的原因在于护环胀形时液体对冲头的下压存在一定阻力,随着冲头的不断下压,液体压力不断增大,随着护环的胀形,液体与冲头的接触面积不断增大,冲头下压到一定程度时由于阻力的原因无法继续下压,这时就需要使用第二步胀形装置继续下压;第二步胀形装置由于减力柱的存在使液体与冲头的接触面积有效减小,进而减少了液体对冲头的阻力。护环胀形时所承受的载荷主要由上冲头施加的压力及护环内部液体的压力组成。

本文中护环的初始尺寸为内径1=535mm,外径2=708mm,护环高度=680mm,上、下冲头的最大外径均为=1 000mm,冲头锥角与水平夹角均为36°。第一步、第二步胀形装置结构简图分别如图1、图2所示。

图1 第一步胀形装置结构简图

图2 第二步胀形装置结构简图

2.2 护环材料及其性能参数

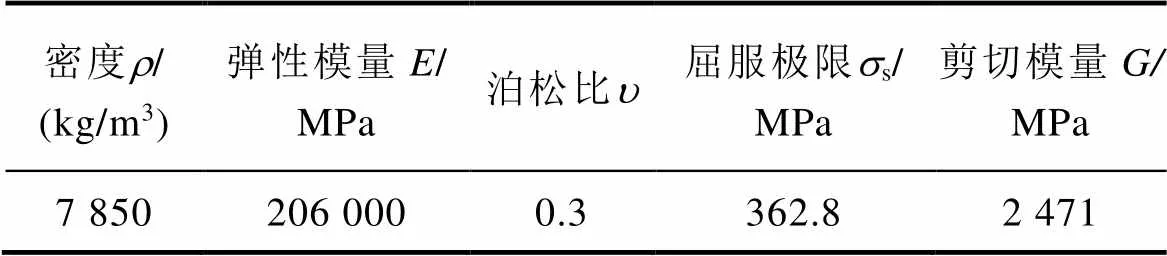

本文采用的上、下冲头材料为模具钢。护环材料为50Mn18Cr5,其力学性能见表1。

表1 50Mn18Cr5的力学性能

2.3 护环胀形装置模型及网格划分

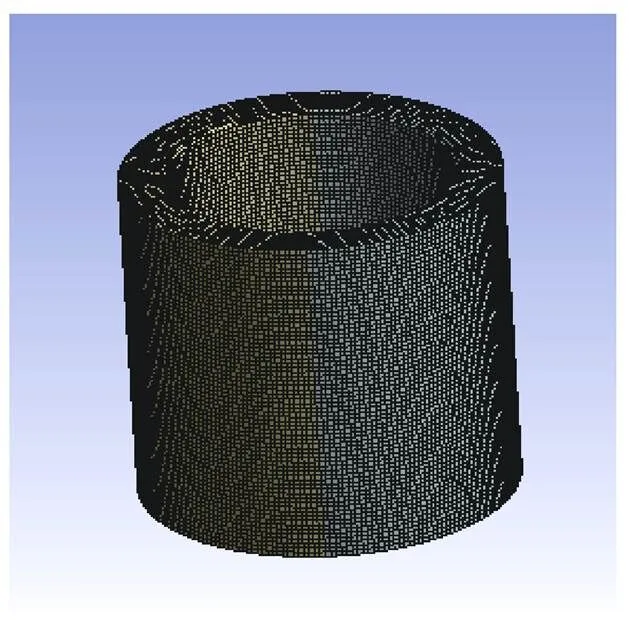

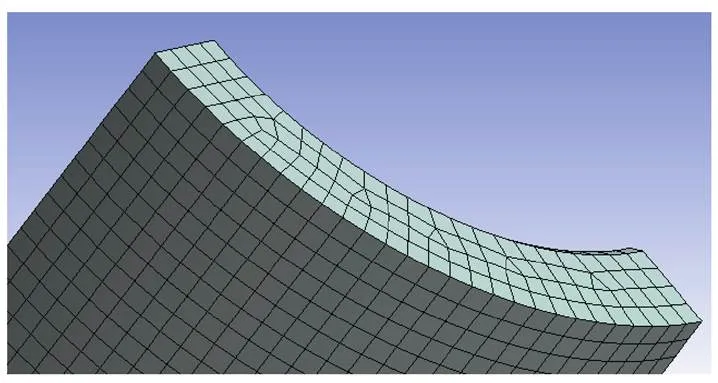

通过三维作图软件画出护环胀形装置的三维模型并将其导入有限元软件中。上、下冲头、护环均采用六面体网格,网格尺寸均为10mm,其余为系统默认设置进行网格划分。护环胀形装置网格划分结果如图3所示,图3中隐藏了上、下冲头。图4为护环网格划分局部放大,其中网格数量为1 021 079个,节点数为4 182 930[14]。

图3 护环胀形装置网格划分结果

图4 护环网格划分局部放大

2.4 载荷及边界条件的施加

为使有限元模拟更接近实际,在上冲头与护环之间、护环与下冲头之间施加无摩擦(frictionless)连接,在上冲头施加一个移动副,在下冲头施加一个固定约束(fixed support)。在护环内部施加一个向外的压力(pressure),在上冲头施加一个向下的压力(force),施加的两个压力都是逐渐增加的。

3 计算结果

3.1 第一步护环胀形的计算结果

由于冲头和液体的压力值都较大,所以需要以多个载荷步计算出结果,且本文中皆为最终结果。

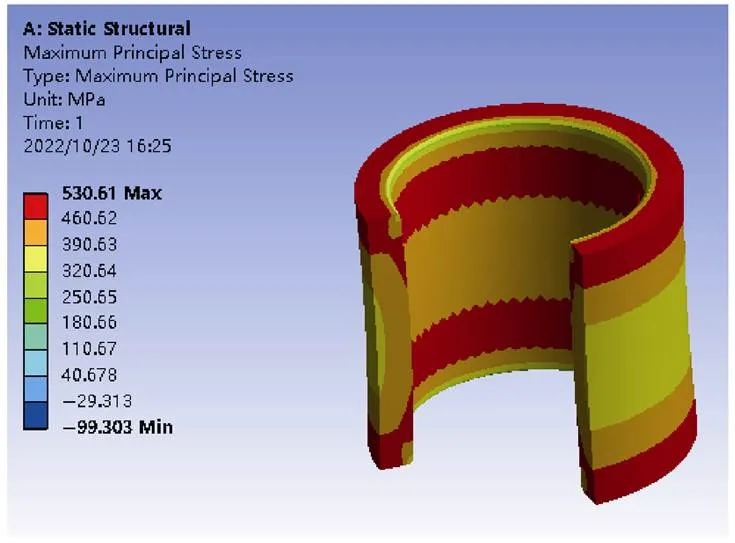

1)第一步护环胀形的应力分析

对护环进行应力仿真,图5为第一步护环胀形轴向切割1/4后的应力云图。从图5可以看出,在液体压力及冲头压力的共同作用下,护环承受应力的最大值出现在护环的边缘位置,护环承受的最大应力值为530.61MPa,超出了护环材料50Mn18Cr5的屈服强度,产生了塑性变形。护环所承受应力由内向外逐渐减小。

图5 第一步护环胀形轴向切割1/4后的应力云图

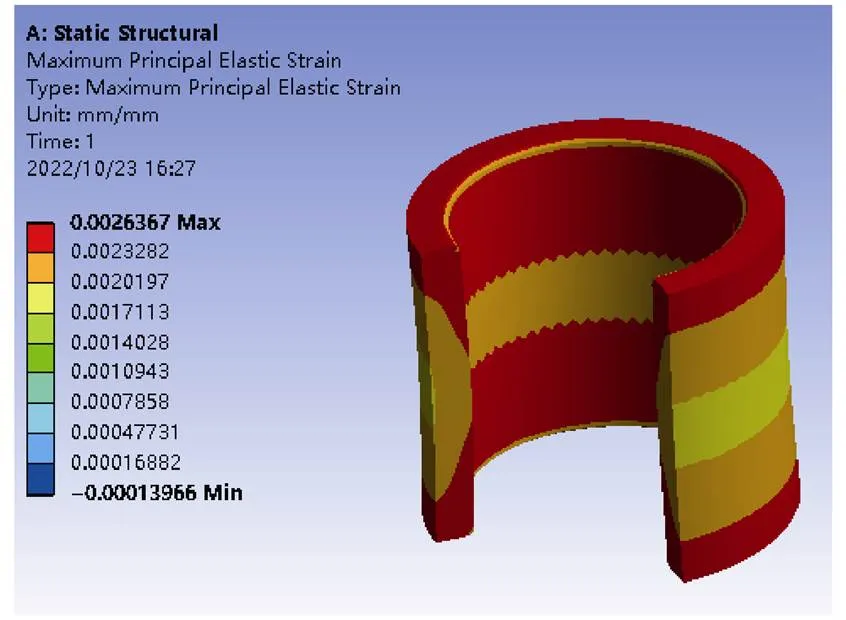

2)第一步护环胀形的应变分析

对护环的应变进行仿真,图6为第一步护环胀形轴向切割1/4后的应变云图。从图6可以看出,护环应变最大值出现在护环边缘位置,护环的最大主应变值为0.002 636 7。轴向的护环应变值由边缘向中间逐渐减小,整体的护环应变值由内向外逐渐减小。

图6 第一步护环胀形轴向切割1/4后的应变云图

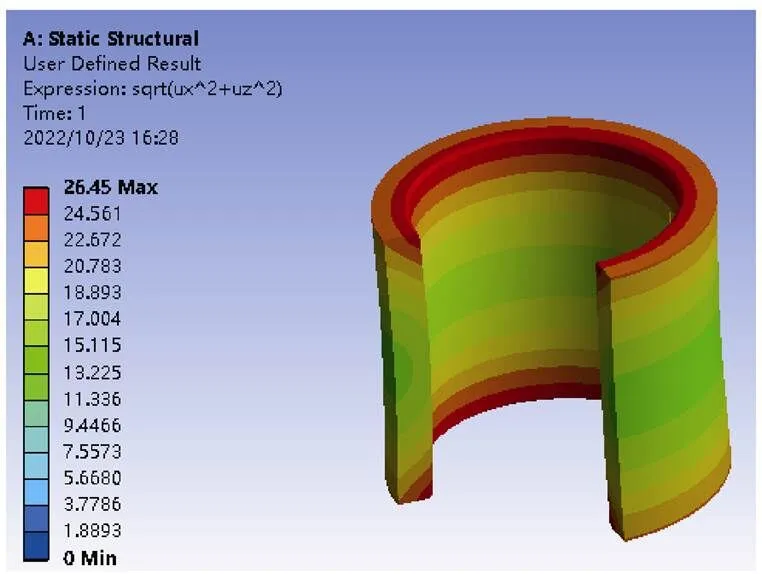

3)第一步护环胀形的变形分析

对护环进行径向的受力变形仿真,图7为第一步护环胀形径向的变形云图(图7中将护环轴向切割l/4)。从图7可以看出,护环外径的最大变化出现在护环的边缘位置,护环半径的最大变化值为26.45mm,经过计算可知,此时护环外径的最大值为760.9mm。从轴向看护环的外径变化量由边缘向中间逐渐减小,从整体看护环的变形量由内向外逐渐减小。

图7 第一步护环胀形径向变形云图

3.2 第二步护环胀形的计算结果

由于护环胀形需要冲头的向下压力及液体的向外压力共同作用,而冲头下压时会受到液体的阻力,且液体的阻力会随冲头的下压不断增大,因此当冲头下压到一定程度时,护环停止胀形,此时就需要在胀形装置中加入减力柱,减力柱可以有效减少液体与冲头之间的接触面积,进而减小液体对冲头的阻力,之后再继续对护环进行胀形。

利用有限元法模拟时需要将第一步护环胀形的模拟结果保存下来,然后将无减力柱模型更换为有减力柱模型,再将第一步护环胀形的模拟结果导入第二步的有减力柱模型中作为模拟的初始条件,并继续进行护环的应力应变分析。

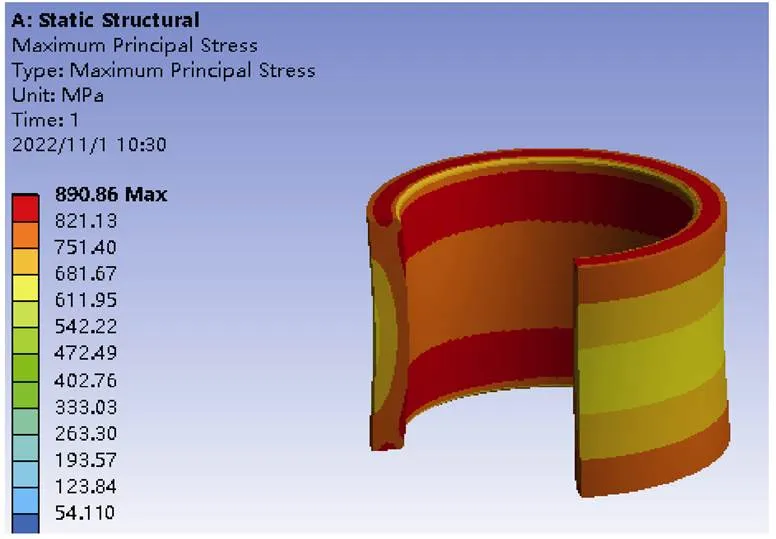

1)第二步护环胀形的应力分析

图8为第二步护环胀形轴向切割1/4后的应力云图。此时,护环完成最终胀形,护环最终的外径尺寸为867.97mm。从图8可知,护环承受的最大主应力为890.86MPa,护环所承受应力由内向外逐渐减小、由边缘向中间逐渐减小,且从轴向看,护环所承受应力由中间向上下两个边缘的变化是对称的。

图8 第二步护环胀形轴向切割1/4后的应力云图

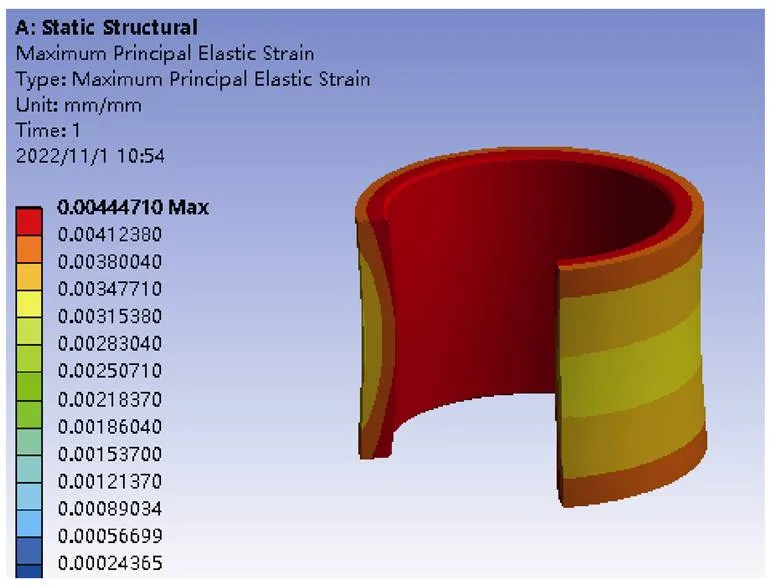

2)第二步护环胀形的应变分析

图9为第二步护环胀形轴向切割1/4后的应变云图。从图9可知,护环的最大主应变出现在护环的边缘位置,最大主应变值为0.004 447 1,护环的应变值由内向外逐渐减小、由中间向边缘逐渐增大且呈现出镜像对称的变化趋势。

图9 第二步护环胀形轴向切割1/4后的应变云图

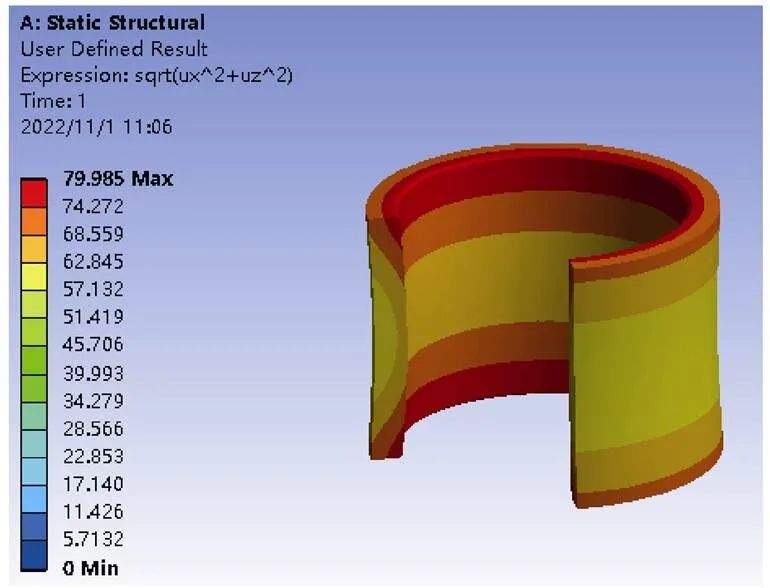

3)第二步护环胀形的变形分析

图10为第二步护环胀形的径向变形云图,此时护环已经完成了最终胀形。从图10可以看出,护环半径的最大变化出现在护环的边缘位置,护环半径的最大变化量为79.985mm,经过计算可知此时护环的最大外径为867.97mm。图10中护环的外径变化值虽然由中间向边缘逐渐增大,但是可以看出边缘位置护环外径的变化量与中间位置护环外径的变化量差值不大,在误差允许范围内,因此护环形状依然满足工程需要。

图10 第二步护环胀形径向变形云图

3.3 实验结果与仿真结果对比

护环液压胀形现场如图11所示,本实验通过水压机与外设超高压泵联动装置将护环胀形。通过图12所示的位移传感器测量护环的尺寸变动,位移传感器的测量结果通过图13所示的位移测量结果显示器显示出来。

图11 护环液压胀形现场

图12 位移传感器

图13 位移测量结果显示器

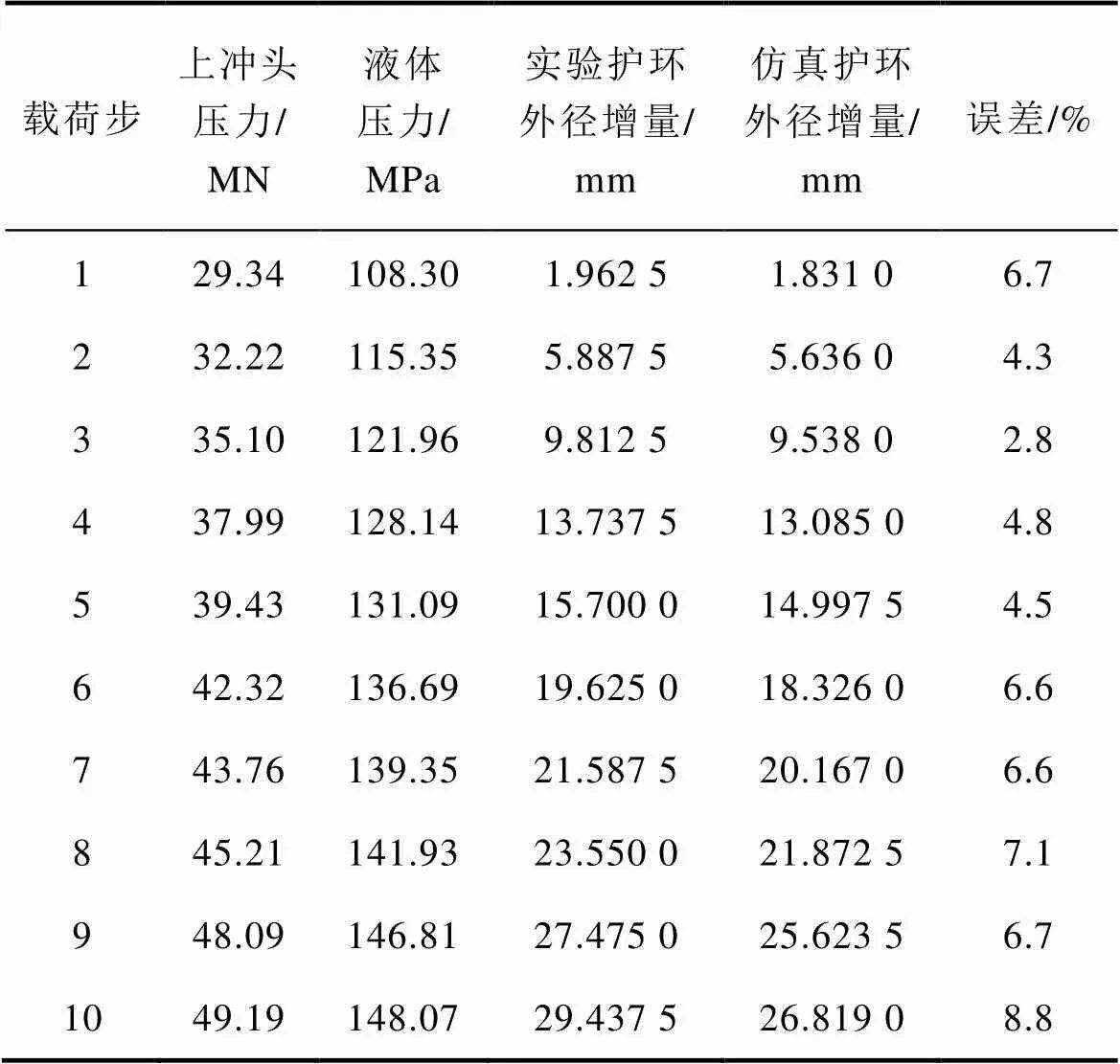

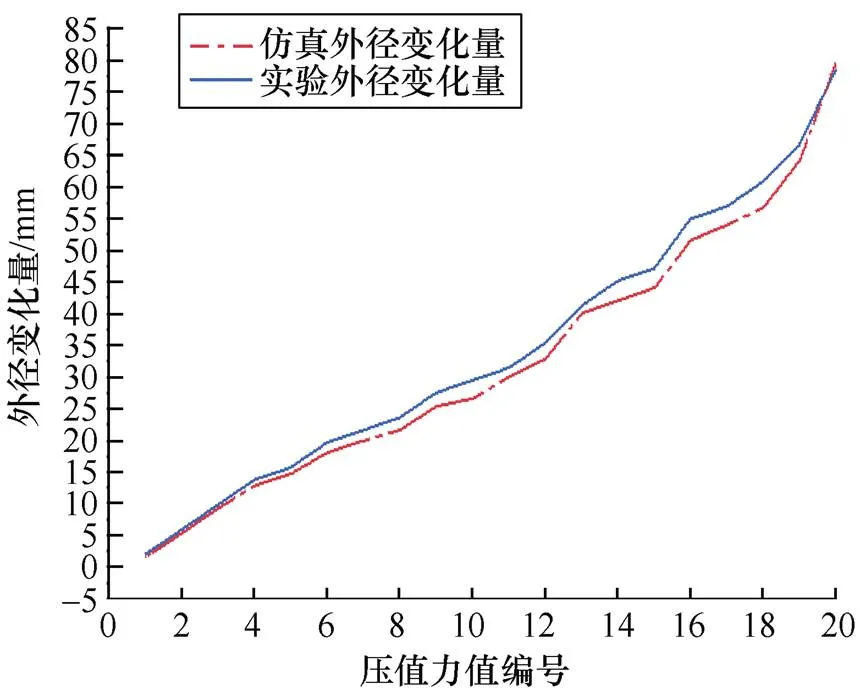

无、有减力柱时实验与仿真外径变化量对比分别见表2、表3,护环受力后外径变化曲线如图14所示。通过Origin软件将仿真得到的护环(材料为50Mn18Cr5)受力后外径的变化量曲线与实验得到的护环受力后外径的变化量曲线进行比较,可以看出仿真时护环受力后外径的变化量与实验时护环受力后外径的变化量大小与变化规律基本一致。通过有限元软件仿真与实验得到的护环受力后外径变化曲线相比,最大误差为8.8%,满足工程需要。误差产生的原因主要为有限元法无法完全模拟出护环胀形的过程,忽略了液体对水压机的部分阻力。

表2 无减力柱时实验与仿真外径变化量对比

表3 有减力柱时实验与仿真外径变化量对比

图14 护环受力后外径变化曲线

4 结论

本文通过对材料为50Mn18Cr5的发电机护环进行液压胀形时的应力应变分析,得出以下结论:

1)使用有限元软件对护环的液压胀形过程进行仿真分析,得到了护环胀形过程中的应力、应变和位移的变化规律:随着应力的不断增大,护环的径向位移及应变值逐渐增大,且轴向的护环应变值及位移值由边缘向中间逐渐减小,整体的护环应变值及位移值由内向外逐渐减小。

2)通过有限元软件模拟得到的护环胀形过程中外径的变化曲线与实验得到的护环胀形过程中外径的变化曲线相近,最大误差为8.8%,分析结果满足工程需要。

[1] 刘贺, 赵艳敏. 50Mn18Cr5护环钢温锻产品开发[J]. 金属加工(热加工), 2015(3): 80-82.

[2] 何文武. 大型护环锻件生产的技术关键[J]. 金属加工(热加工), 2012(1): 27-29.

[3] 成玲燕, 马丽. 发电机转子绕组端部固紧结构的设计校核[J]. 船电技术, 2021, 41(4): 9-14.

[4] 何稼红, 郑文龙. 50Mnl8Cr5护环钢环境敏感断裂行为的研究[J]. 理化检验-物理分册, 1993, 29(3): 9-11.

[5] 吴江枫, 许亮, 刘其源, 等. 1Cr18Mn18N钢护环热成型工艺及冷变形强化[J]. 金属热处理, 2019, 44(11): 171-174.

[6] 李玉坤, 兰波. 汽轮发电机转子护环有限元计算[J].防爆电机, 2017, 52(4): 30-42.

[7] 柳菲, 兰波. 空冷185MW 60Hz汽轮发电机护环及中心环有限元计算[J]. 上海大中型电机, 2016(1): 1-4.

[8] 柴新华, 范国祥. 300MW汽轮发电机护环的有限元分析[J]. 东北电力技术, 1994, 15(5): 35-41.

[9] 胡源, 李静, 黄旭珍. 连续极永磁直线同步电机定位力和推力波动抑制研究[J]. 电气技术, 2022, 23(9): 1-7, 92.

[10] 窦润田, 李永建, 张献, 等. 受工艺孔影响的变压器铁心损耗计算与分析[J]. 电工技术学报, 2022, 37(12): 2909-2923.

[11] 罗吉安, 周星越. 有限单元法分析中应力奇异问题的研究[J]. 廊坊师范学院学报(自然科学版), 2021, 21(4): 42-45.

[12] 潘朗. 机械设计中有限元分析的几个关键问题[J]. 时代汽车, 2021(20): 123-124.

[13] 倪洪启, 朱成实, 罗鹏. 护环毛坯尺寸的确定[J]. 沈阳化工学院学报, 2003(2): 133-135.

[14] 鄢忠方. 钻杆螺纹接头六面体网格划分方法[J]. 煤矿机械, 2021, 42(10): 194-196.

Numerical analysis of hydraulic bulging of generator retaining ring based on finite element method

NI Hongqi1WU Baosheng1SONG Rongfa2YANG Bing2

(1. School of Mechanical and Power Engineering, Shenyang University of Chemical Technology, Shenyang 110142; 2. Jiangsu Shengxian Forging Co., Ltd, Changzhou, Jiangsu 213169)

The static structure analysis function of the finite element software is used to carry out numerical simulation and result analysis for the hydraulic bulging process of the 25 000 kilowatt retaining ring. The stress, strain and the size change of the outer circle of the retaining ring in the bulging process are analyzed, and the difference of the outer diameter between the simulation and actual measurement is analyzed. The results show that the maximum error of the outer diameter during the bulging process of the generator retaining ring is 8.8% under the two conditions of simulation and actual measurement. Therefore, the hydraulic bulging process of the retaining ring can be accurately simulated by using the finite element method, which has high practicability.

static structure analysis; generator retaining ring; hydraulic bulging; numerical simulation; finite element analysis

2023-04-19

2023-05-23

倪洪启(1967—),男,博士,副教授,研究方向为机电一体化技术。