AlN 覆铜板盐雾环境下的退化行为研究

2023-08-08王旋吴护林李忠盛宋凯强丛大龙黄安畏张敏丁星星彭冬白懿心魏子翔

王旋,吴护林,李忠盛,宋凯强,丛大龙,黄安畏,张敏,丁星星,彭冬,白懿心,魏子翔

(西南技术工程研究所,重庆 400039)

高性能武器装备的快速发展促使功率电子器件向着高可靠、高频、高功率、高密度等方向发展,传统印制电路板(Printed Circuie Board,PCB)逐渐无法适应现有工况下的应用要求[1]。因此,高导热高绝缘陶瓷材料逐渐成为电子器件高可靠封装的重要发展方向。AlN 陶瓷因其四面体纤锌矿结构而具有优良的热学、力学性能[2](理论热导系数为180~260 W·m-1·K-1,抗弯强度为290~350 MPa),同时通过活性金属钎焊技术制备的AlN 覆铜板能保持更加优异的导热性能,有利于实现密封封装、适用于电子元件搭载以及输出/输入端口的连接,这些优势使AlN覆铜板已逐渐成为功率电子器件用理想的封装基板材料。

武器装备所处不同服役区域的环境状况不尽相同,这导致AlN 覆铜板也将面临如盐雾气氛、高低温交替、高湿度等典型环境因素,盐浓度、温度冲击、湿度等环境因子将加速其宏观性能和微观结构的退化与损伤,将严重影响武器装备工作可靠性和服役寿命。目前针对AlN 覆铜板封装材料环境退化行为已有一定研究,但主要集中在其温度耐受性和水解行为方面。如采用极端温度和高低温循环试验研究AlN覆铜板的结构和导热系数稳定性,研究结果表明,空间极端低温环境导致陶瓷基体出现微裂纹而破碎,高低温循环会导致覆铜板弯曲变形,导热系数下降[3-5]。在高湿度环境下AlN 陶瓷退化行为的研究表明,AlN陶瓷易与水电解产生的羟基反应,形成Al(OH)3,导致陶瓷晶格内氧浓度增加,导热系数等理化参数明显退化,严重限制其应用[6-8]。目前,针对盐雾环境下Cu 电极、AlN 陶瓷基体微观结构的退化行为及其与宏观热学、电学性能退化之间的关联性的相关研究未见报道。为此,本试验采用高导热AlN 覆铜板进行长时中性盐雾试验,探索其在盐雾环境下结构与性能的退化行为,分析其结构与性能退化的微观机制,进一步丰富AlN 覆铜板环境适应性研究体系。同时,性能退化规律可作为陶瓷覆铜板封装材料使用寿命预测的参考依据,对指导此类封装材料在典型服役环境下的防护技术发展具有一定研究意义。

1 试验

1.1 材料

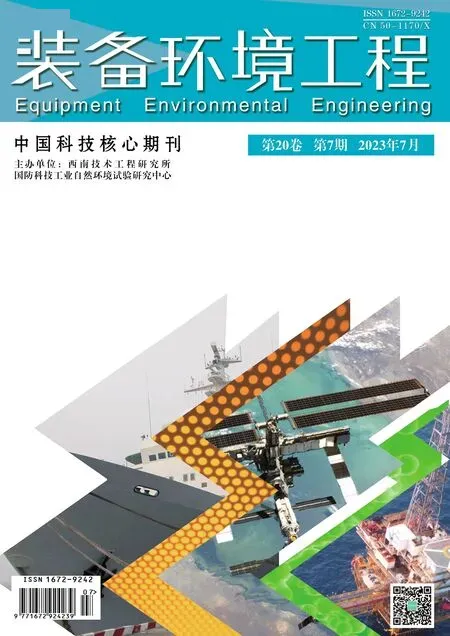

试验用AlN 覆铜板如图1 所示,试样尺寸为20 mm×20 mm×1.25 mm,其中,AlN 陶瓷厚度约为0.6 mm,表面Cu 电极厚度约为0.3 mm,Cu 电极采用钎焊工艺与陶瓷基体进行连接。同时,铜电极表面先后沉积有Ni-P 镀层和Au 镀层。

图1 AlN 覆铜板结构Fig.1 Structure diagram of copper metallized AlN

1.2 盐雾试验

AlN 覆铜板中性盐雾试验参照GJB 150.11A 进行,盐溶液质量分数为 5%±1%,喷雾阶段温度为(35±2) ℃,盐溶液沉降率为1~3 mL/(80 cm2·h),喷雾方式为交替进行,24 h 喷盐雾和24 h 干燥作为1 个盐雾试验周期。盐雾试验取样周期分别为1、3、6、10 和15,每个周期取样后,检测试样微观形貌、热学性能、电学性能的变化。

1.3 表征试验

采用XL30ESEM-TMP 型扫描电镜,观察试样表面和截面的微观形貌及元素分布,其中截面样品采用完整AlN 覆铜板进行盐雾试验后,再使用金刚石刀片进行切割,最后进行磨抛制得。采用宽温宽频4294A 阻抗谱仪测试AlN 覆铜板介电容量、阻抗和介质损耗,进而计算出介电损耗。采用LFA447/2 型激光热分析仪测定AlN 覆铜板材料的热扩散系数和比热容,计算得出导热系数。采用ZJC-50 kV 击穿电压测试仪测定AlN 覆铜板的击穿场强参数。

2 结果与分析

2.1 宏观形貌

不同盐雾周期AlN 覆铜板的宏观形貌变化如图2所示。原始样品Cu 电极表面光亮、平整、无瑕疵;盐雾试验1 周期后,AlN 覆铜板表面生成少量绿锈;试验3 周期后,电极表面绿锈区域面积增加,整体颜色变暗;试验6 周期后,电极层边缘区域表面出现小面积的锈斑;试验10 周期,电极层表面锈斑大面积扩张,呈现青蓝色;试验15 周期,电极层表面绿锈区域明显增加,呈现深绿色。Cu 电极表面的腐蚀程度随盐雾试验时间延长明显加剧,这可能是在中性盐雾试验下Cu 电极发生腐蚀生成“铜绿”。

图2 不同盐雾周期AlN 覆铜板的宏观形貌变化Fig.2 Macroscopic morphology change of copper metallized AlN under different salt spray cycles: a) initial; b) 1 cycle;c) 3 cycle; d) 6 cycle; e) 10 cycle; f) 15 cycle

2.2 微观形貌

不同盐雾周期下AlN 覆铜板表面Cu 电极的微观形貌如图3 所示。初始试样Cu 电极表面Ni-P 镀层呈现胞状组织结构,胞粒之间排布紧密,未观察到气孔、裂纹等缺陷[9-10];盐雾试验1 周期后,在Cu 电极表面部分区域观察到“开裂”现象,且裂缝处能观察到少量絮状物质;试验6 周期后,在电极表面观察到部分层片状物质和球状腐蚀产物;试验15 周期后,电极表面被大量细小球状腐蚀产物覆盖,形成一定厚度的腐蚀层,同时部分区域腐蚀产物会完全剥落,露出粗糙的Cu 基体表面。这表明随着盐雾试验周期延长,Cu 电极基体表面Ni-P 镀层开始出现裂缝,导致Cu电极基体与腐蚀介质接触,生成腐蚀产物(见图3b)。随后Cu 电极基体持续发生腐蚀,大量疏松多孔状腐蚀产物向外生长,使表面Ni-P 镀层进一步开裂、破碎,呈现层片状形态(见图3c)。最终,Cu 电极表面形成大面积的腐蚀区域,腐蚀产物“铜绿”呈现细小球状形态,其主要组成成分可能为Cu 的氧化物和氯化物。

图3 不同盐雾周期下AlN 覆铜板表面Cu 电极SEM 图谱Fig.3 SEM of Cu electrode on the surface of copper metallized AlN under different salt spray cycles: a) initial; b) 1 cycle;c) 6 cycle; d) 15 cycle

通过EDX 测试进一步分析盐雾试验过程中Cu电极表面元素含量的变化,如图4 所示。初始时,试样电极表面主要元素为Ni、P 和Au,EDS 信号来源于Cu 电极表面质量良好的Ni-P 镀层及Au 镀层;盐雾试验1 周期后,扫描区域O 元素含量急剧增加,这可能是由于表面Ni-P 镀层裂纹等缺陷处腐蚀介质渗透,导致Cu 电极基体发生腐蚀,同时也吸附了环境中大量O 元素;盐雾试验6 周期后,检测出高含量的Cu、O 和Cl 元素,这可能是由于Cu 电极腐蚀产生的Cu2O、Cu2(OH)3Cl 等腐蚀产物向外生长导致,与任海滔等的报道一致[11],而Ni 和P 元素含量降低,可能是由于Cu 基体产生的腐蚀产物会导致Ni-P镀层部分失效剥落;盐雾试验15 周期后,电极表面部分区域生成的腐蚀介质会完全剥落,露出Cu 电极基体。

图4 不同盐雾周期下AlN 覆铜板表面Cu 电极EDX 图Fig.4 EDX of Cu electrode on the surface of copper metallized AlN under different salt spray cycles

不同盐雾周期下AlN 覆铜板截面的微观形貌如图5 所示。初始和盐雾试验15 周期后,Ni-P 镀层与Cu 电极均结合紧密,而盐雾试验15 周期试样电极表面部分区域观察到腐蚀坑,这是由于Cl-等腐蚀介质导致Cu 电极局部区域发生腐蚀(见图5a、b)。陶瓷/金属钎焊界面区域,盐雾试验前后都保持着良好的界面结合状态,无分层、开裂等退化现象,这说明钎料层与金属、陶瓷层界面润湿效果良好,且具有良好的化学稳定性[12-13],试验周期内钎焊界面的微观状态无明显退化。盐雾试验15 周期后,在AlN 陶瓷截面区域,观察到少部分沿着AlN 晶粒延伸扩展的细小裂纹,说明AlN 陶瓷基体内部微观结构发生了一定程度的退化。这可能是由于长时盐雾试验过程中,H2O会沿着宏观孔隙、晶界等缺陷扩散进入陶瓷内部,在局部区域造成AlN 陶瓷水解,逐渐形成微裂纹(见图5c、d)[14-15]。

图5 盐雾试验前后AlN 覆铜板截面微观形貌Fig. 5 Section morphology of copper metallized AlN before and after salt spray experiment: a) initial sample-electrode section,b) 15 cycles-electrode section, c) initial sample-ceramic/metal interface, d) 15 cycles-ceramic/metal interfac

进一步对AlN 陶瓷基体截面进行能谱分析,如图6 所示。初始试样中,O 元素的原子分数为3.89%,且mapping 图显示O 元素分布边界清晰,信号主要来源于AlN 陶瓷烧结助剂(图6a 中Y2O3),而陶瓷孔隙及其周围O 元素信号弱。盐雾试验15 周期后,能谱分析显示,O 元素的原子分数增加为7.54%,同时检测到了Cl 和Na 元素,其原子分数分别为0.08%和0.23%。mapping 图显示,O 元素呈现一定弥散状态分布,除了存在于AlN 陶瓷烧结助剂处,在一些孔隙及孔隙边缘处都检测出明显的O 元素信号。这可能是由于在盐雾试验过程中,H2O、Na+、Cl-等逐渐扩散进入陶瓷基体内,并在孔隙等缺陷处富集,而导电粒子在陶瓷内部富集会一定程度恶化AlN 陶瓷的电绝缘特性[16]。

图6 盐雾试验前后AlN 陶瓷截面EDS 图谱Fig.6 Section EDS of AlN ceramics before and after salt spray experiment: a) initial; b) 15 cycles

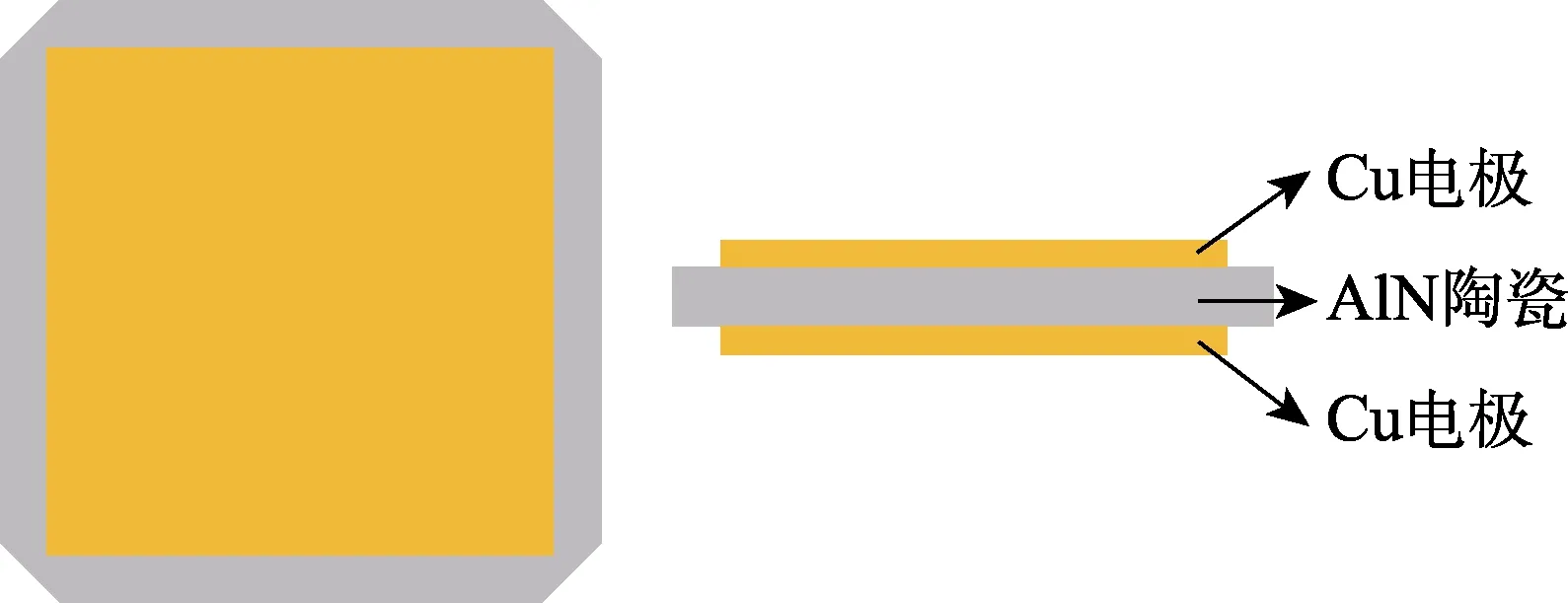

2.3 击穿电压

不同盐雾周期下AlN 覆铜板击穿电压曲线如图7所示。AlN 覆铜板击穿电压参数随盐雾试验周期呈现明显的下降规律,初始试样具有良好的电绝缘特性,击穿电压为33.62 kV/cm。第15 周期时,试样击穿电压下降为8.80 kV/cm,击穿电压最大退化率为73.8%。陶瓷材料电绝缘特性很大程度与其内部结构相关,陶瓷内部孔隙率较高或者存在微裂纹都将使得漏电流增大,导致陶瓷击穿电压下降[17-18]。同时,长期盐雾环境作用下,Cl-和Na+迁移扩散进入AlN 陶瓷内部,在局部区域发生聚集,增加局部区域的电导性能,形成放电通道,最终导致AlN 陶瓷更易被击穿,综合导致其击穿电压显著下降。

图7 不同盐雾周期下AlN 覆铜板的击穿电压曲线Fig. 7 Breakdown voltage of copper metallized AlN under different salt spray cycles

2.4 介电性能

不同盐雾周期下AlN 覆铜板介电损耗随频率变化曲线如图8 所示。随着盐雾试验周期的延长,AlN覆铜板的介电损耗明显增加,且在低频区域介电损耗的退化更加明显。盐雾15 周期后,AlN 覆铜板的最大介电损耗达1.3 左右。陶瓷材料中杂质元素、孔隙、微裂纹、晶间相等因素会显著影响其介电性能,尤其是增加介电损耗[19]。通过AlN 陶瓷截面能谱分析可知,盐雾试验过程中,环境中的H2O、Cl-、Na+会扩散进入陶瓷内部。H2O 会导致部分区域的AlN 晶粒表面发生水解[20],而逐渐形成裂纹等缺陷;Cl-、Na+等在陶瓷内部缺陷处富集,会显著增加AlN 覆铜板的电导损耗,综合导致介电损耗明显加剧[21]。

图8 不同盐雾周期下AlN 覆铜板介电损耗随频率的变化曲线Fig.8 Dielectric loss-frequency curve of copper metallized AlN under different salt spray cycles

2.5 导热系数

不同盐雾周期下AlN 覆铜板导热系数(25 ℃)的变化曲线如图9 所示。初始AlN 覆铜板展示出良好的热学性能,导热系数为203.36 W/(m·K)。盐雾试验15周期后,下降为178.37 W/(m·K)。在盐雾试验10 周期时,导热系数退化率最大为13.2%。整体来看,AlN 覆铜板导热系数退化明显,下降速率呈现出先快再慢的规律,最大退化幅度时已接近失效值(按相关标准规定,AlN 陶瓷板室温导热系数应在170~220 W·m-1·K-1)。

图9 不同盐雾周期下AlN 覆铜板导热系数的变化曲线(25 ℃)Fig. 9 Thermal conductivity curve of copper metallized AlN under different salt spray cycles (25 ℃)

AlN 覆铜板导热系数主要受Cu 电极热阻、AlN陶瓷基体热阻和Cu/AlN 界面热阻3 部分的影响。其中Cu 电极主要依靠自由电子热运动进行热传导,AlN陶瓷基体则主要依靠声子运动进行热传导,而在AlN基体与Cu 电极界面之间的钎焊界面,则是电子导热和声子传热综合的多种模式的热传导,存在一定的界面热阻。初始试样良好的导热性能主要得益于Cu 电极和AlN 陶瓷二者兼具有高的本征导热系数,同时二者间焊接接头致密,结合良好,无明显裂纹或孔隙等缺陷。

盐雾试验过程中,钎焊界面未观察到明显腐蚀、开裂等微观结构退化现象,同时由于钎料主要成分为Ti、Ag 等化学性质稳定元素,环境适应性强,因此其对AlN 覆铜板导热系数退化影响较小。AlN 覆铜板导热系数退化则主要源于Cu 电极表面腐蚀和AlN 陶瓷基体微观结构退化2 部分,其导热系数退化机理如图10 所示。

图10 AlN 覆铜板盐雾试验后导热系数退化机理Fig.10 Thermal conductivity coefficient degradation mechanism of copper metallized AlN after salt spray experiment

Cu 电极层表面腐蚀后形成疏松的腐蚀产物层,覆盖于电极表面。由于腐蚀产物以金属氯化物和氧化物为主,热量传输以声子传热为主导,又因腐蚀产物层为多孔疏松结构[22],因此热量由环境向Cu 电极内传导过程中存在一定的声子-缺陷散射现象。同时,腐蚀产物层与Cu 基体界面处则是通过声子与自由电子热交换进行热量传导,降低了整体热量传递效率。综合来看,腐蚀产物层增加了Cu 电极热阻,进而导致Cu 电极导热系数下降。

文献[20,23]表明,在高湿度环境下,AlN 陶瓷表面会发生缓慢的水解过程,生成非晶态的AlOOH、Al(OH)3等物质,水解产物分解则会形成Al2O3膜层等,Al2O3膜层扩散溶入AlN 陶瓷晶格中会形成一定浓度的Al 空位。在盐雾试验过程中,由于环境中H2O、Cl-、Na+扩散进入AlN 陶瓷基体内部,一方面,H2O会引起部分AlN 晶粒水解,通过分解、扩散形成一定浓度的O 缺陷和Al 空位缺陷,AlN 陶瓷内空位缺陷浓度增加,同时裂纹缺陷浓度也增加;另一方面,Cl-、Na+扩散进入AlN 陶瓷内部也增加了杂质缺陷浓度。二者综合导致AlN 陶瓷传热过程中声子-缺陷散射截面增大,降低了AlN 陶瓷基体内声子平均自由程,从而导致陶瓷基体热导率下降。

3 结论

1)对AlN 覆铜板进行15 周期中性盐雾试验,导热系数、击穿电压等热学和电学参数发生明显退化,导热系数最大退化率为13.2%,击穿电压最大退化率为73.8%。

2)Cu 电极腐蚀形成的疏松多孔腐蚀层会加剧声子-缺陷散射,环境中的H2O、Cl-、Na+扩散进入AlN陶瓷基体,会增加基体内部缺陷浓度,加剧声子-缺陷散射,二者综合作用导致AlN 覆铜板导热系数退化。