电镀锌镍合金与热渗锌涂层热带海洋大气环境腐蚀规律对比分析

2023-08-08郭强白鹏英孟庆保赵永涛

郭强,白鹏英,孟庆保,赵永涛

(1.北京机械设备研究所,北京 100854;2.北京特种机械研究所,北京100143;3.中国人民解放军92228 部队,北京 100072)

电镀锌镍合金镀层一般指的是镍含量在20%(质量分数)以下的锌合金电镀层,其具有耐腐蚀、耐磨、低氢脆等优点[1-6],是相同厚度电镀锌涂层耐蚀性的3~10 倍左右[5-6],在中性盐雾试验中出现红锈时间可超过1 000 h。热扩散渗锌技术具有厚度均匀、抗高温性能好、不降低钢铁强度、高耐蚀性等特点,也具有电镀技术不具备的环保、无氢脆等优点[7-12],其中热扩散粉末渗锌涂层近年来发展成为一种高质量、优良性能、成熟的钢铁结构表面防腐蚀技术。电镀锌镍合金镀层和热渗锌涂层能够对钢铁具有较好的防护作用[13],广泛应用于航空、汽车、船舶、海上平台等产品上。由于热渗锌具有无氢脆等突出优点[14-16],热渗锌涂层经常替代电镀锌镍合金镀层用作海洋装备的标准件、弹簧等零部件的防护[17-19]。

某热带海域大部分处于赤道气候带,具有高温、高湿、高盐雾、多降水、强太阳辐射、多台风和风暴潮等热带海洋性气候特征[20-23]。根据ISO 9223—ISO 9226 系列标准,该海域大气环境腐蚀严酷度达到了最高的腐蚀等级,大部分金属及金属涂层腐蚀等级达到了C5(很高)或CX(极高)等级[24-25]。在产品长期暴露在该海域大气环境的过程中,钢铁结构表面金属涂层很容易发生腐蚀损伤或失效等现象,钢结构难以长期稳定地使用。针对产品在使用过程中出现的腐蚀现象,本文选取电镀锌镍合金和热渗锌等2 种金属涂层在某岛礁进行户外暴露试验,对2种金属涂层的腐蚀规律和耐腐蚀性能进行对比分析,选取更加适合钢铁工件在该海域大气环境中长期暴露使用的金属涂层。

1 试验

1.1 基体材料与表面处理

试片基体材料为40Cr,尺寸为150 mm×70 mm×3 mm。试片表面经喷砂、酸洗处理后,分别采用碱性电镀锌镍合金技术(涂层厚度为25~40 μm)和粉末热扩散渗锌技术(涂层厚度为190~200 μm)进行表面处理。

1.2 环境试验

户外暴露试验参考GJB 8893.2—2017《军用装备自然环境试验方法 第2 部分:户外大气自然环境试验》,试验地点选在某热带岛礁,户外暴露试验为90、180、360、720 d,每个周期的平行试验件为5 件。

1.3 综合评级

通过观察电镀锌镍合金镀层和热渗锌涂层表面的宏观腐蚀形貌,对2 种涂层进行腐蚀评级,参照GB/T 6461—2002《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》执行。

1.4 形貌观察

采用扫描电子显微镜(Apollo 300,CamScan,英国)对电镀锌镍合金镀层和热渗锌涂层表面的微观腐蚀形貌进行观察,并采用电镜附带的X 射线能谱仪(EDS,Link,荷兰)对2 种涂层表面的化学成分进行测试。试样采用胶木粉镶嵌,经砂纸400#、800#、1000#、2000#打磨,抛光膏精抛光后,采用金相显微镜(LeiCa, DM4000 M,德国)分别对2 种涂层的截面形貌、厚度进行观察、测量。

1.5 附着力测试

参考GB/T 9286—1998《色漆和清漆 漆膜的划格试验》对热渗锌涂层附着力进行测试,划格间距为3 mm,每个周期试片测试数量不少于3 处。

1.6 涂层厚度测试

采用CTG-10A 数字式测厚仪对涂层厚度进行测量,在每个试片上、中、下3 个区域测5 个点,精确至0.1 μm,并与光学显微镜截面形貌涂层厚度值进行对比分析,获得涂层平均厚度。

2 结果与讨论

2.1 外观及性能评级

电镀锌镍合金镀层在90 d 出现灰色腐蚀产物,少于10%涂层面积出现了严重腐蚀;180、360 d 时,25%~50%面积被白锈附着;90~360 d 基体未腐蚀;360 d 时,试片边缘区域腐蚀相对严重,试片边缘涂层主要呈现深灰色,试片边缘少部分涂层呈现暗灰色;720 d 时,钢铁基体出现少量腐蚀,涂层超过50%面积出现了严重腐蚀,镀层呈暗灰色。

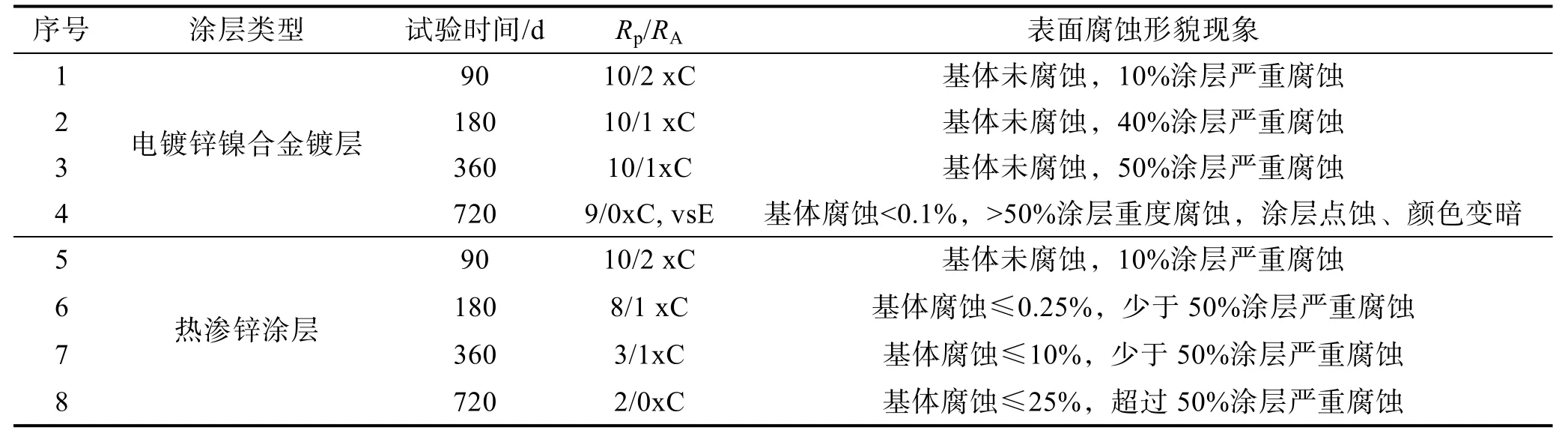

热渗锌涂层90 d 时,基体未腐蚀,涂层表面存在少量的点状白锈;180 d 时,少量基体出现腐蚀,点状白锈面积增大,出现了较多白色腐蚀产物;360 d时,少于10%的基体面积出现腐蚀,白锈占到表面积的1/2;在720 d 时,不超过25%基体面积发生腐蚀,大量红锈附着表面,超过50%涂层发生重度腐蚀。电镀锌镍合金和热渗锌涂层外观及性能评级见表1。在720 d 暴露周期内,电镀锌镍合金镀层的耐腐蚀性能优于热渗锌涂层。

表1 电镀锌镍合金和热渗锌涂层宏观观察结果Tab.1 Macroscopic observation results of the electrodeposited Zn-Ni alloy and hot diffusion zinc coatings

2.2 表面形貌与成分组成

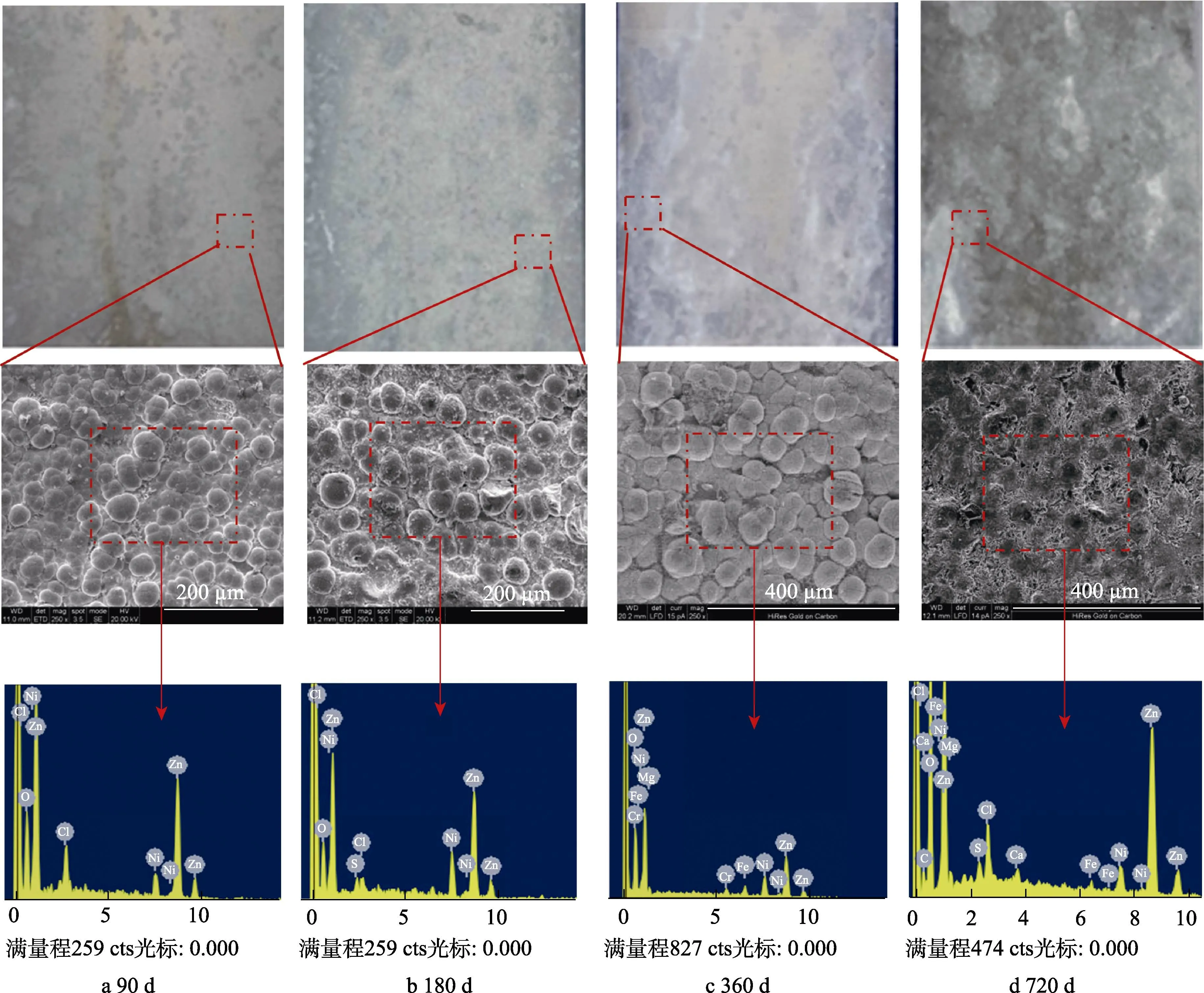

电镀锌镍合金不同暴露时间的宏观、微观表面形貌以及EDS 结果如图1 所示。在暴露90 d 时,镀层表面形貌斑驳,存在镀层表面腐蚀剥落的宏观形貌特征,镀层保持了电沉积Zn-Ni 合金颗粒的微观表面形貌;180 d 时,部分电沉积Zn-Ni 合金颗粒被腐蚀掉;360 d 时,镀层已经全部出现了毛刺,镀层部分颗粒已经被腐蚀掉,说明镀层表面表面被腐蚀;720 d 时,镀层中的电沉积Zn-Ni 合金颗粒全部腐蚀掉。

图1 电镀锌镍合金镀层宏观形貌、微观形貌和EDS 测试结果Fig.1 Macroscopic and microscopic morphologies, and EDS results of the electrodeposited Zn-Ni alloy coating

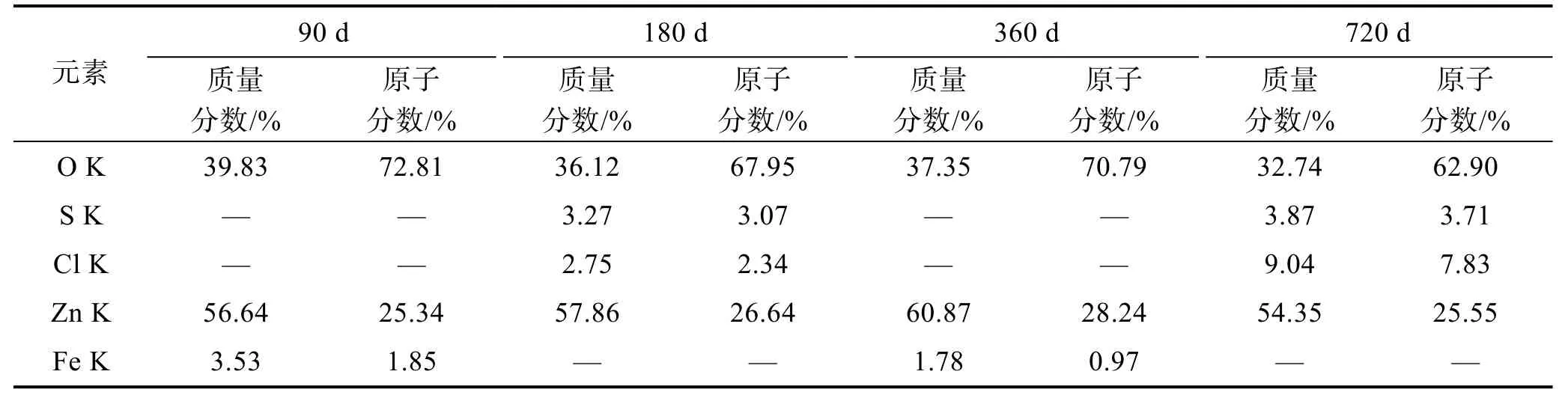

根据EDS 测试结果(见表2),在90、180、360、720 d 时,涂层中锌镍的质量比分别为9.24、4.98、4.45、14.24。表明在90~360 d 时,涂层中锌镍含量比先增加、后降低,说明Zn-Ni 合金涂层表面Zn 的占比先逐渐减少,然后逐渐增多。结合扫描电镜表面形貌可知,0~360 d,电沉积锌镍合金颗粒发生选择性腐蚀(或称“脱成分腐蚀”),Zn 被腐蚀脱落,所以镀层电沉积锌镍合金颗粒中Zn 的相对含量降低,Ni 的相对含量增加。在720 d 时,镀层电沉积颗粒中锌成分被大量腐蚀,形成大量Zn 的腐蚀产物,将镀层表面覆盖,所以涂层中锌镍含量之比增加。

表2 电镀锌镍合金镀层EDS 结果Tab.2 EDS results of electrodeposited Zn-Ni alloy coating

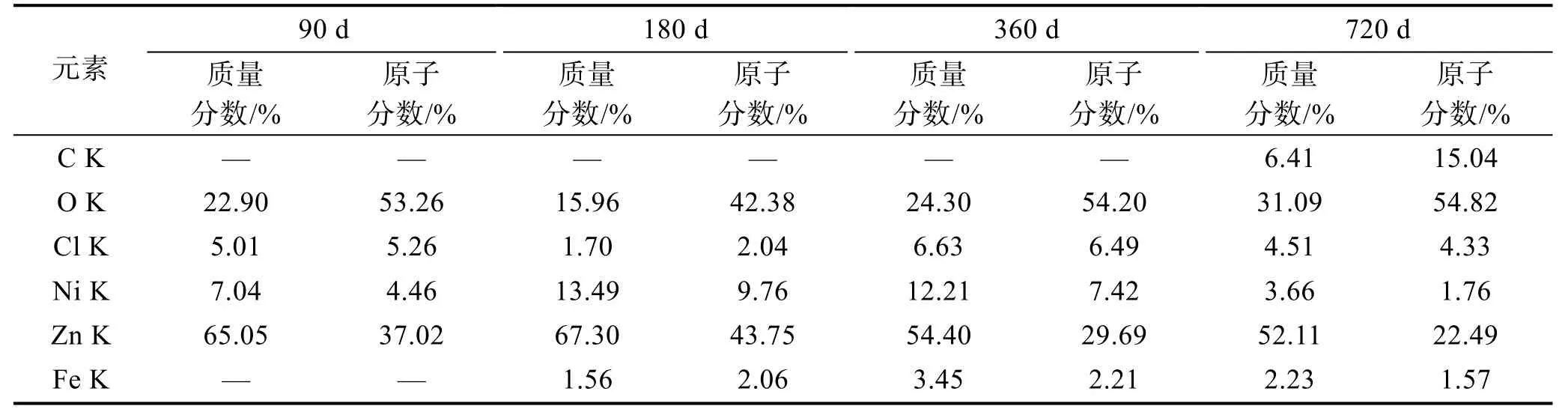

热渗锌涂层不同暴露时间的宏观、微观表面形貌以及EDS 结果如图2 所示。在90 d 时,热渗锌涂层表面的宏观形貌较为均匀、一致,表面分布较多微小的点状白色腐蚀产物,微观形貌中含有较多不同粒径的颗粒状腐蚀产物;在180 d 时,涂层表面宏观形貌凹凸不平,存在较多点状的白色腐蚀产物,微观形貌存在较多针状、片状和颗粒状腐蚀产物;在360 d 时,热渗锌涂层表面宏观形貌中覆盖大面积白色腐蚀产物,微观形貌高低不平,存在较多的微裂纹、腐蚀坑、颗粒和台阶面;在720 d 时,涂层宏观形貌中含有大量鼓泡,表面微观形貌含有较多晶须状的腐蚀产物。通过EDS 测试,不同腐蚀周期的涂层中,Zn、O 的含量之比相近,说明涂层表面主要由Zn 和Zn 的腐蚀产物组成,见表3。热渗锌层在海洋环境中腐蚀后,腐蚀产物主要是由Zn(OH)2.2H2O 等物质组成[17]。

图2 热渗锌涂层宏观形貌、微观形貌和EDS 测试结果Fig.2 Macroscopic and microscopic morphologies and EDS results of the hot diffusion zinc coating

表3 热渗锌涂层EDS 结果Tab.3 EDS results of the hot diffusion zinc coating

2.3 截面形貌

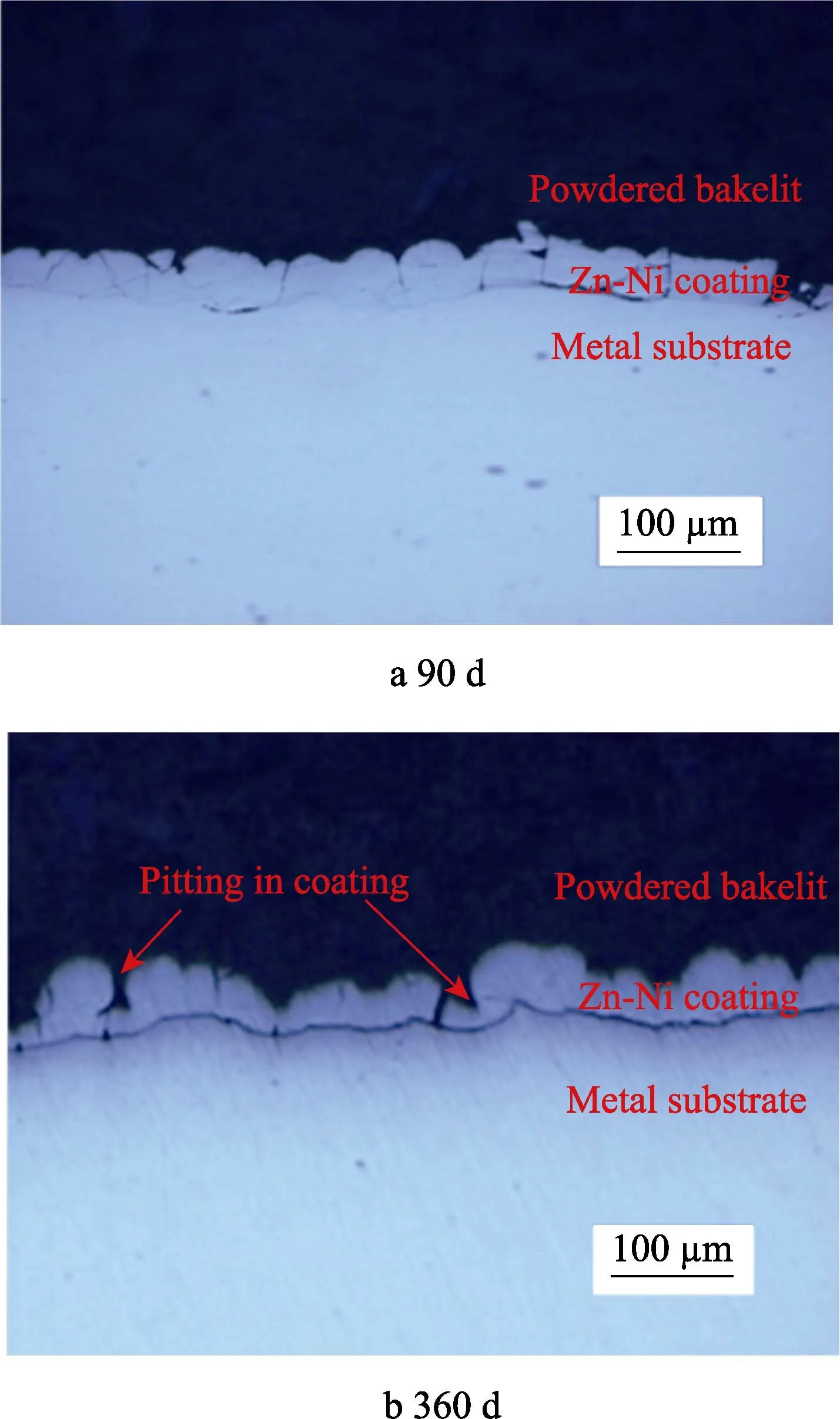

电镀锌镍合金镀层在暴露90、360 d 后的截面形貌如图3 所示,截面形貌分别由镶嵌层、Zn-Ni 合金镀层和金属基体等组成。90 d 时,Zn-Ni 合金镀层相对平整;相对于90 d,暴露360 d 后,Zn-Ni 合金镀层的截面形貌呈现凹凸不平状,镀层中出现了较多的点蚀孔,镀层没有蚀穿,镀层平均厚度明显减薄。说明镀层发生了选择性腐蚀,Zn 逐渐被腐蚀掉后,镀层出现减薄,并在涂层局部位置,Zn 不断向下腐蚀,腐蚀产物脱落后,形成点蚀孔。由于截面试样取自试片边缘区域,涂层点蚀孔使得涂层呈现凹凸状,在加上可见光漫散射,使得涂层颜色在视觉上变成深灰色或暗灰色,与试片边缘涂层宏观形貌保持一致。

图3 电镀Zn-Ni 合金镀层截面形貌Fig.3 Section morphology of the electrodeposited Zn-Ni alloy coating

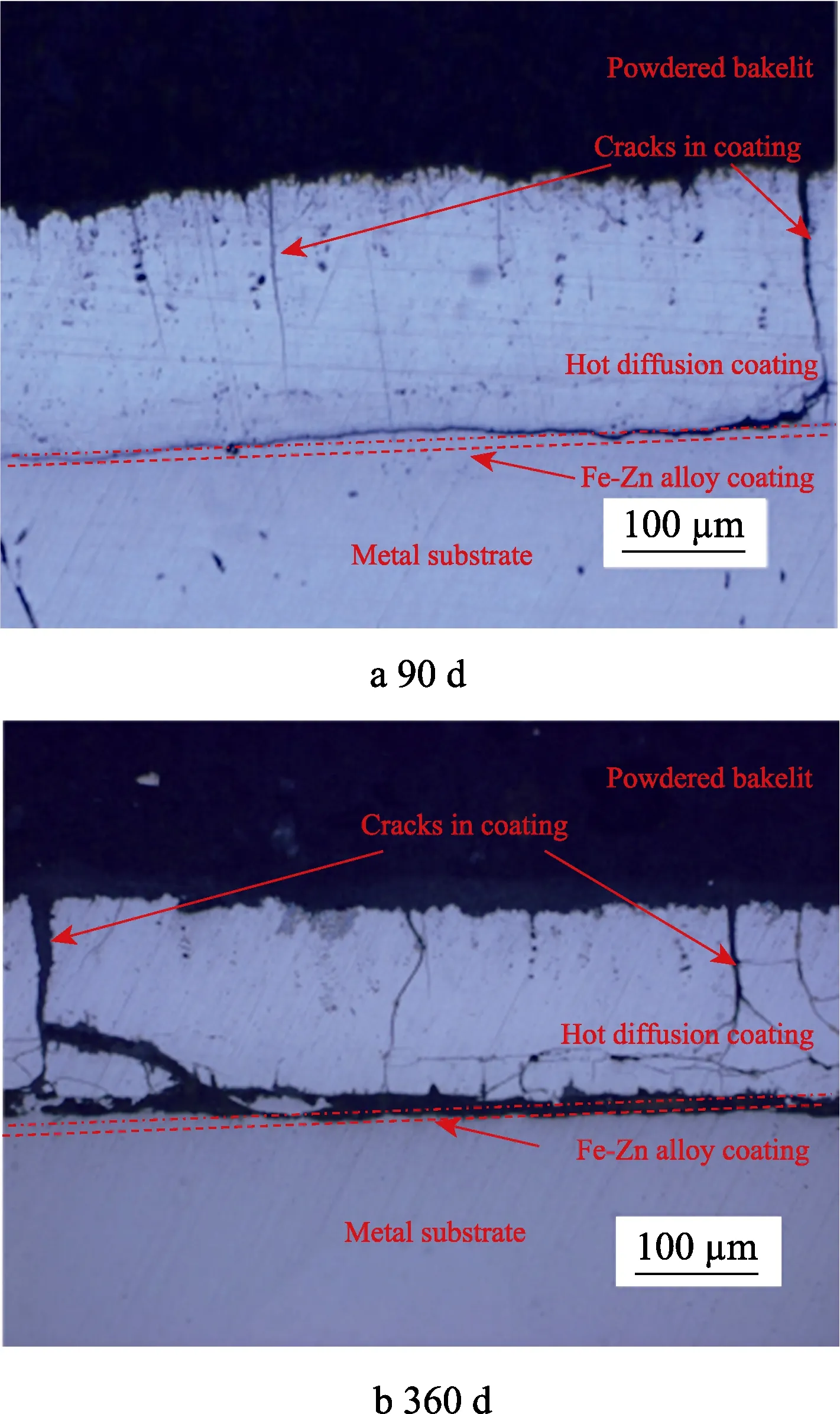

热渗锌涂层在暴露90、360 d 后的截面形貌如图4 所示。截面形貌中,由镶嵌层、热渗锌层和钢铁基体等组成。热渗锌层由纯锌层和热扩散形成的Fe-Zn合金层组成[19]。镀层截面形貌中含有微裂纹,有的裂纹贯穿整个涂层。在90 d 时,涂层与基体之间也存在着明显的裂纹,说明腐蚀性离子沿着微裂纹扩散至Fe-Zn 合金层,出现了腐蚀。360 d 时,涂层中微裂纹宽度增加,贯穿涂层的裂纹变得更宽,钢铁基体与渗锌层之间出现了更宽的裂纹。说明腐蚀性离子沿着微裂纹向下渗透,微裂纹中的Zn 腐蚀,使裂纹宽度增加,贯穿状的微裂纹输送更多的腐蚀性离子,Fe-Zn 合金的腐蚀更加严重,热渗锌层与金属基体出现了剥离。

图4 热渗锌涂层截面形貌Fig.4 Section morphology of the hot diffusion zinc coating

2.4 镀层厚度损失速率

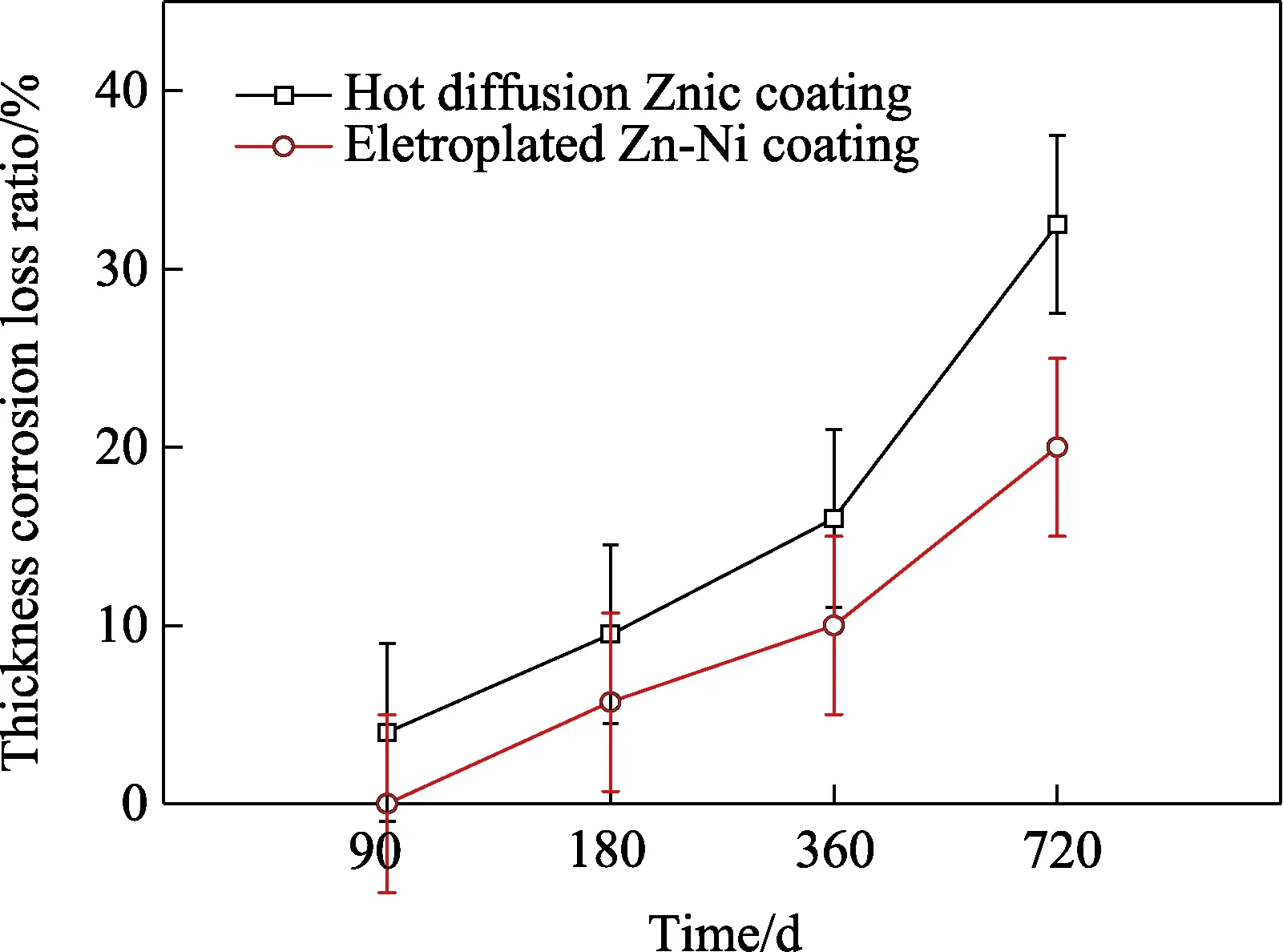

结合显微截面形貌,采用测厚仪获得电镀锌镍合金镀层、热渗锌涂层的平均厚度。电镀锌镍合金和热渗锌涂层在不同暴露周期的厚度损失率如图5 所示。涂层厚度损失速率的计算见式(1)。电镀锌镍合金720 d 内的厚度损失在20%以内,而热渗锌涂层720 d内的厚度损失在35%左右。热渗锌涂层主要发生均匀腐蚀,热渗锌在0~360 d 内,厚度损失速率较慢,360~720 d 内,涂层的厚度损失速率较快。720 d 时,涂层表面被红锈覆盖,说明热渗锌涂层在720 d 的暴露时间被腐蚀破坏,该涂层对钢铁基体已经失去了防护作用。

图5 电镀锌镍合金镀层和热渗锌涂层暴露0 ~720 d 时的厚度腐蚀损失率Fig.5 Thickness corrosion loss ratio of the electrodeposited Zn-Ni alloy and hot diffusion zinc coatings during exposure from 0 d to 720 d

式中:v为厚度损失率;H1为腐蚀试验后的涂层厚度;H0为腐蚀试验前的涂层厚度。

2.5 涂层附着力

在暴露0、90、180、360、720 d 后,热渗锌涂层附着力的测试结果见表4。热渗锌涂层在试验前的涂层附着力为0 级,在涂层中间发生断裂;暴露90 d时,涂层附着力为3 级;暴露180、360、720 d 时,涂层附着力为5 级,从涂层与底材之间发生破坏。随着腐蚀沿着渗锌层与钢铁基体之间的Fe-Zn 合金层不断发展,锌层与钢铁基体之间的附着力不断降低。

表4 暴露时间0 d~720 d 的热渗锌涂层附着力测试结果Tab.4 Adherent force results of the hot diffusion zinc coating during exposure from 0 d to 720 d

3 讨论

钢铁表面电镀锌镍合金和热渗锌涂层属于阳极性涂层,对钢铁起到了阴极保护的作用。综合宏观、微观表面形貌、截面形貌、成分组成、厚度腐蚀速率等结果,2 种涂层的腐蚀规律表明,2 种涂层的腐蚀类型不同,电镀锌镍合金镀层主要发生选择性腐蚀和点蚀,而热渗锌涂层主要发生均匀腐蚀。

电镀锌镍合金镀层的电沉积Zn-Ni 合金颗粒中的Zn 成分发生选择性腐蚀后,表面电沉积颗粒发生了脱落,形成宏观表面形貌中斑驳的形貌。同时,在微观上局部涂层中形成了点蚀坑,腐蚀向着涂层深度方向发展,涂层厚度在局部范围内变薄。在腐蚀360 d时,试片边缘点蚀坑较多;720 d 时,涂层中分布大量腐蚀坑,涂层由灰色变为暗灰色。在镀层Zn 成分被大量腐蚀后,镀层表面被Zn 腐蚀产物覆盖。当点蚀扩展到基体后,钢铁基体才会发生腐蚀。暴露360 d时,点蚀坑未蚀穿镀层,钢铁基体无宏观可见的腐蚀现象;在720 d 时,只有很少量基体出现了腐蚀,说明在720 d 时电镀锌镍合金镀层仍然对钢铁具有较好的腐蚀防护效果。

热渗锌涂层在暴露0~720 d 内,涂层厚度不断腐蚀减薄。其中,在0~360 d 内,涂层的厚度损失速率较慢,360~720 d 涂层厚度损失速率较快。由于热渗锌涂层厚度达到了190 μm 以上,在涂层应力的作用下易产生微裂纹,为氯化物和水溶液等腐蚀性介质的扩散提供了通道,使Cl-等腐蚀性离子扩展至涂层内部,造成热渗锌涂层的溶解,生成锌的水合氯化物。随着腐蚀性离子和水溶液的不断渗透,微裂纹不断扩展,当微裂纹扩展到Fe-Zn 合金层后,Fe-Zn 合金层出现腐蚀。腐蚀沿着过渡层不断扩展,使涂层与基体发生了剥离,热渗锌涂层的防护作用逐渐减弱。因此,当腐蚀周期为90 d 时,钢铁基体未出现腐蚀,热渗锌涂层对钢铁基体仍然具有良好的防护作用;在90~360 d 时,腐蚀性介质沿着微裂纹传递,微裂纹不断增宽和扩展至基体。其中,在180 d 时,从宏观形貌上可见基体已经出现了腐蚀,热渗锌开始失去对钢铁基体防护作用;180~360 d 时,腐蚀性离子沿着Fe-Zn 不断扩展,使得锌层与基体出现了剥离,热渗锌涂层已经不具备防护的效果。在腐蚀360~720 d 时,Cl-等腐蚀性离子在涂层当中大量渗透,显著加快涂层的腐蚀速率,同时也造成钢铁基体大面积腐蚀。

通过电镀锌镍合金镀层和热渗锌涂层腐蚀规律对比分析,文中采用的钢铁电镀锌镍合金镀层的耐蚀性远优于热渗锌涂层。从对钢铁基体的防护性来说,电镀锌镍合金镀层更加有利于钢铁工件提高长期暴露在大气环境中的腐蚀防护性能。由于电镀锌镍合金随着镍含量、钝化等工艺参数的变化,以及热渗锌随着粉末渗锌加热温度等工艺参数、后处理技术参数等的变化,其耐蚀性差异较大,后续可改进2 种金属涂层的生产工艺参数,进一步改善2 种涂层耐腐蚀性能,达到进一步提升钢铁工件使用寿命的目的。

4 结论

1)在某热带海域环境中,电镀锌镍合金镀层主要发生选择性腐蚀和点蚀,热渗锌涂层主要发生均匀腐蚀。

2)热渗锌涂层在90 d 内对钢铁基体具有保护性,但微裂纹为腐蚀性离子提供了扩散通道,促进了腐蚀速率。90 d 后,纯锌层与钢铁之间的界面出现腐蚀。电镀锌镍合金试片在360 d 内基体无腐蚀,720 d 内只有少量的基体出现腐蚀,说明在720 d 内,电镀锌镍合金镀层对钢铁具有较好的腐蚀防护性能。

3)采用的2 种金属涂层工艺中,电镀锌镍合金镀层的耐蚀性远优于热渗锌涂层,该电镀锌镍合金镀层比热渗锌涂层更加适合作为钢铁工件的金属涂层在某热带海域大气环境中长期使用。