机载设备温度试验摆放间距研究

2023-08-08郭丽娜郭世勇郭华鹏高援凯余壮高海峰万翔钱磊

郭丽娜,郭世勇,郭华鹏,高援凯,余壮,高海峰,万翔,钱磊

(中国航空工业集团公司 洛阳电光设备研究所,河南 洛阳 471000)

温度试验是机载设备环境试验中的重要一项,它通过在实验室条件下模拟机上的真实环境,用以考核设备能否经受机上的温度环境条件,是保证设备质量的一种重要手段[1-2]。无论是在航空机载设备的科研研制过程中,还是生产批量交付过程中,都需要进行温度试验。对于研制阶段的设备来说,为保证设备质量的稳定性,温度试验条件通常直接采用系统的条件,系统下所包含的组件往往不止1 个,在试验中需要同时放置于1 个试验箱内,不同设备的发热情况会因试验的摆放间距对试验效果产生直接影响。对于批生产阶段的设备来说,同型号设备往往大批量放置于同一试验箱内,容易忽略设备间发热对于试验效果的影响。经过对前期多型号设备温度试验的试验实施过程和试验结果详细梳理发现,在温度试验过程中,机箱类设备涉及摆放间距的情况较多,过大的摆放间距会严重影响试验进度、科研及交付任务,降低试验效率,过小的摆放间距会引起过试验的现象出现,引起非关联故障的出现[3]。

本文将针对上述问题开展研究工作。基于接触式测量技术,测试研究机箱类设备摆放间隔对温度变化的影响,探究不同间距下对于高低温筛选试验过程的影响,最终达到发挥试验箱最大效率的同时,避免过试验情况发生的目的,从而改善试验过程,提升设备试验的有效性。

1 理论分析

1.1 温度试验的热传递基本理论

温度试验的热传递基本理论可用3 个定律来描述,即牛顿冷却定律、傅里叶定律和能量守恒定律。一般情况下,试验箱内热源(或冷源)与试验样品表面间的热交换可用牛顿冷却定律进行描述,见式(1)。

式中:Qd为产品获得或失去的热量;α为对流换热系数;v为流体与固体的相对流速;C为流体的比热容;F为被试产品表面的面积;Δtz为被试产品表面与包围产品气流的温度差。

被试产品表面部件温度改变后,和其相邻部件间会出现温度差,热量沿着温度梯度的方向,选择热阻最小途径向内部其他部件(或反向)传递。物体内部热量传递服从傅里叶定律,即:

式中:λ为物质的导热系数;Δt为传递途径上的温度差;L为传递路径的长度。

被试产品内部各零件自身温度的改变取决于该部件其本身的热容量大小。根据能量守恒定律,其表达式为:

式中:Qd为零件从自身表面获得或失去的热量;C为组成该零件的材料的比热容;V为组成该零件的材料的体积;γ为组成该零件的材料的密度。式(1)—(3)反映了温度试验中的所有影响要素。

1.2 摆放间距对温度试验的影响分析

通常认为,温度试验中摆放被试品是一件非常简单的事情,试验的实施者进行这类操作时有一定的随意性。对于一些稳态性的温度试验,如高(低)温的工作试验,高(低)温贮存试验,恒温恒湿、盐雾、霉菌等气候试验。出于试验机理和考核目的,规定升降温过程中温度变化的速率很低,因而在变温过程中被试产品内部温度场的差异性较小,由温差效应带来的被试产品内部的温差应力也很小,故被试品在试验箱中的摆放相对试验结果的影响小。然而,在一些包含快速温度循环的可靠性试验和高变温速率的环境应力筛选(高加速试验)以及电工电子产品的温度变化试验中,由于试验过程中的温度变化速率很高,在变温过程中被试产品内部温度场的分布非常不均匀,被试品在试验箱内由于摆放间距会导致相互之间的热传导速度不同,会在被试品内部激发出完全不一样的温度场,由温差效应带来的被试品内部温度应力场也会大不相同,也有可能导致强烈的温差效应,使产品的潜在缺陷显现为故障。因此,被试品在试验箱中的摆放间距是对试验结果有较大影响的一个条件[3]。

2 研究方案介绍

2.1 测试仪器

本次试验所用的测试设备是温度自动测试仪[4],如图1 所示,其技术参数见表1。该设备由采集器与计算机合二为一,主机将计算机集成为一体,代替了原来的数据采集器,以及笔记本电脑设备复杂、操作麻烦的程序,可自行处理数据处理,记录打印可自行完成。

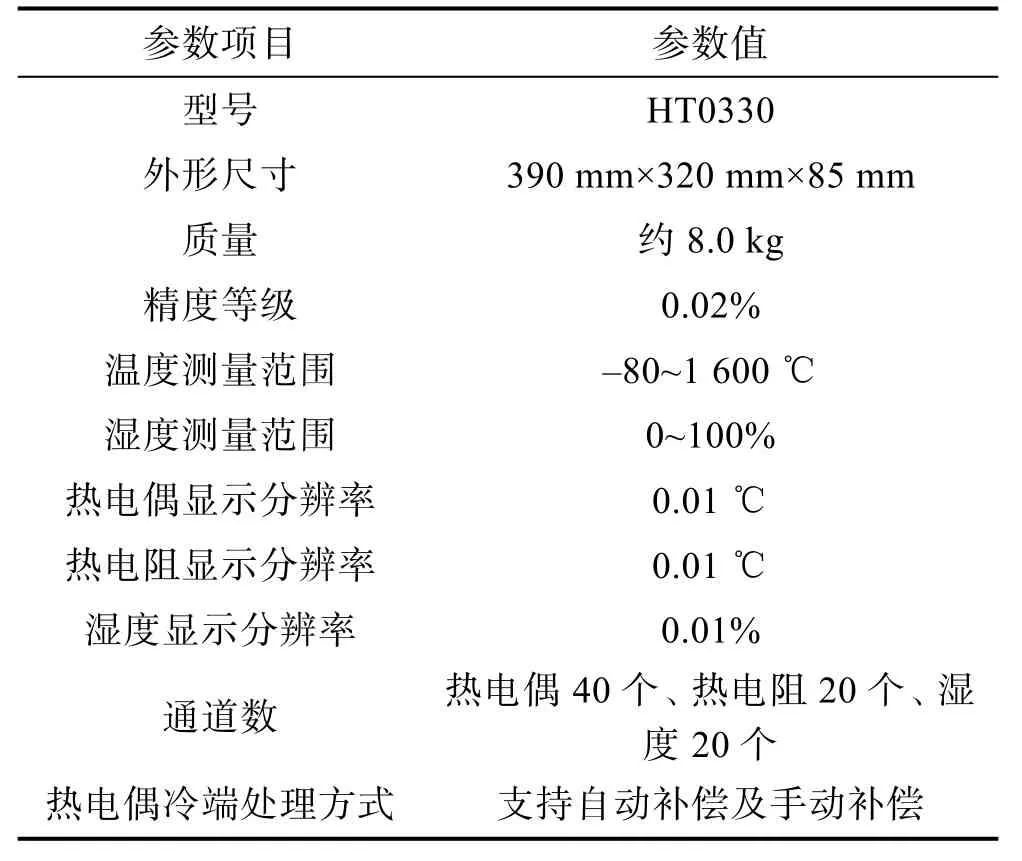

表1 温度测试仪技术参数Tab.1 Technical parameters of temperature tester

图1 温度测试仪Fig.1 Temperature tester

2.2 多设备间距试验方案设计

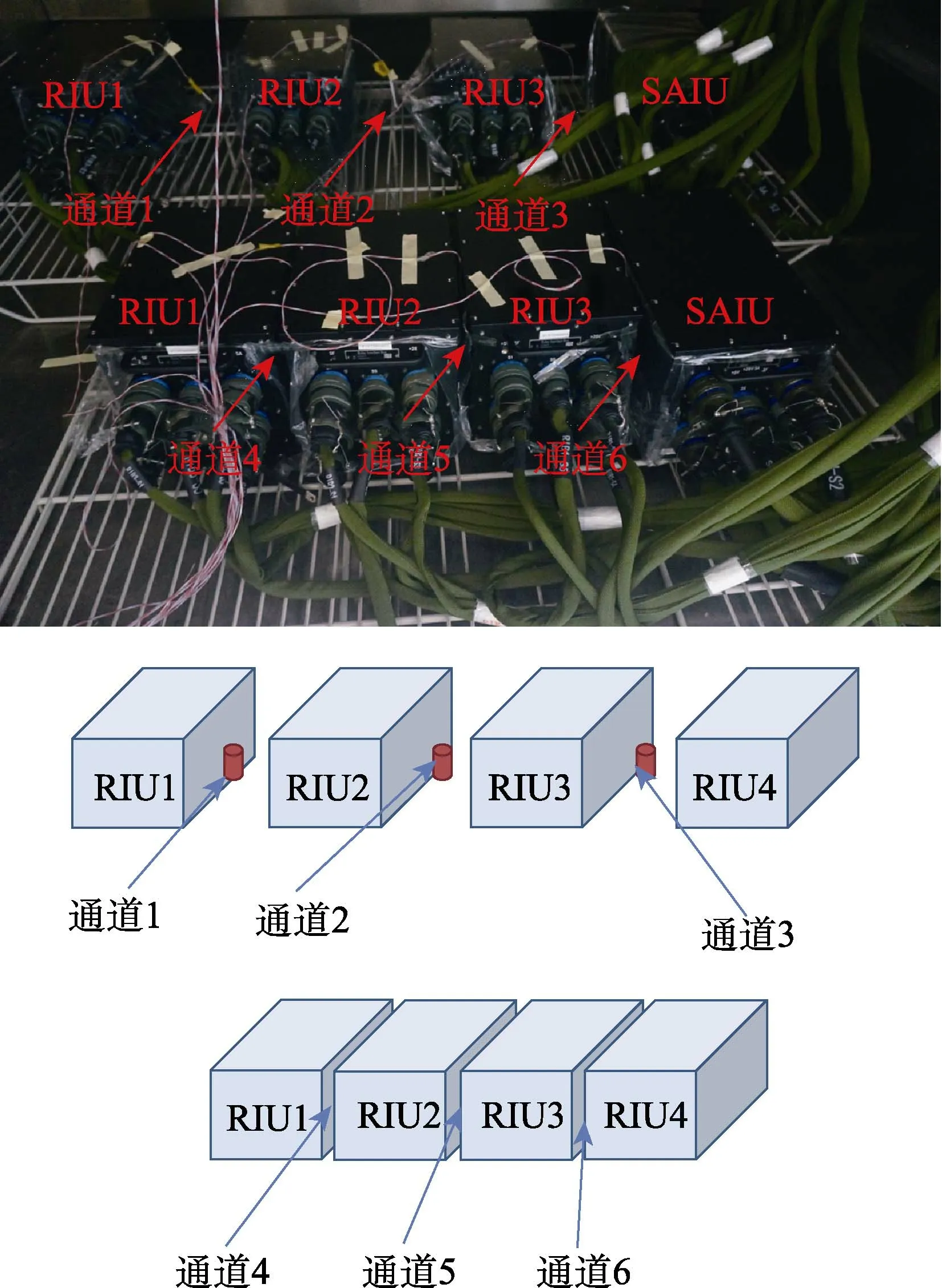

试验中以2 套系统共计8 台机箱作为被试品,第1—4 台在温度箱靠里侧一排,每台被试品之间间距按照GJB 150A[5-6]推荐的距离15 cm;第5—8 台在温度箱靠外侧为一排,且每台被试品间距为1 cm,标定依据为实际交付过程中放置的普遍情况。温度传感器通道1—6 分别在2 台设备的中间位置,通道7 和通道8 为别粘贴在温度箱底部和上部,其具体分布位置如图2 所示。

图2 温度测试点位置Fig.2 Temperature test points

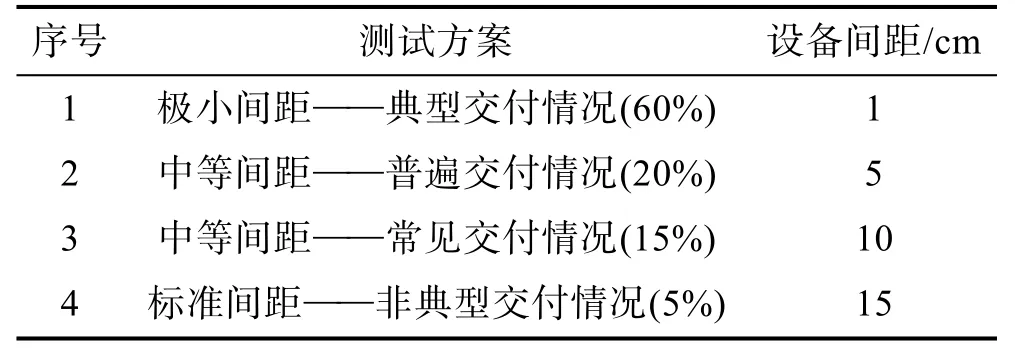

本文以实际测试情况为经验,指定4 种测试方案。其中,1 cm 极小间距测试方案模拟试验箱最大有效容积试验过程;5 cm 中等间距测试方案模拟试验箱非饱和试验过程;10 cm 中等间距测试方案模拟试验箱非饱和试验过程;15 cm 标准间距测试方案模拟试验箱标准试验过程。根据试验设备情况与试验目标,将测试方案分为以下4 种,见表2。

表2 测试方案Tab.2 Test plan

3 试验过程

3.1 方案4 基准曲线测定[7-8]

为测定被试品间距对温度试验效果的影响,首先需要对试件符合GJB 150A 推荐距离(15 cm 间距)的标准温度曲线,并监测其试验数据和温度曲线,该试验数据作为标准试验条件下试验效果的基准曲线(标准试验监测曲线)。试验过程中按照标准的筛选剖面通断电要求进行设备上下电,试验在进行2 个循环后结束[9-12],收集保存数据后准备进行间距试验。试验步骤如下:

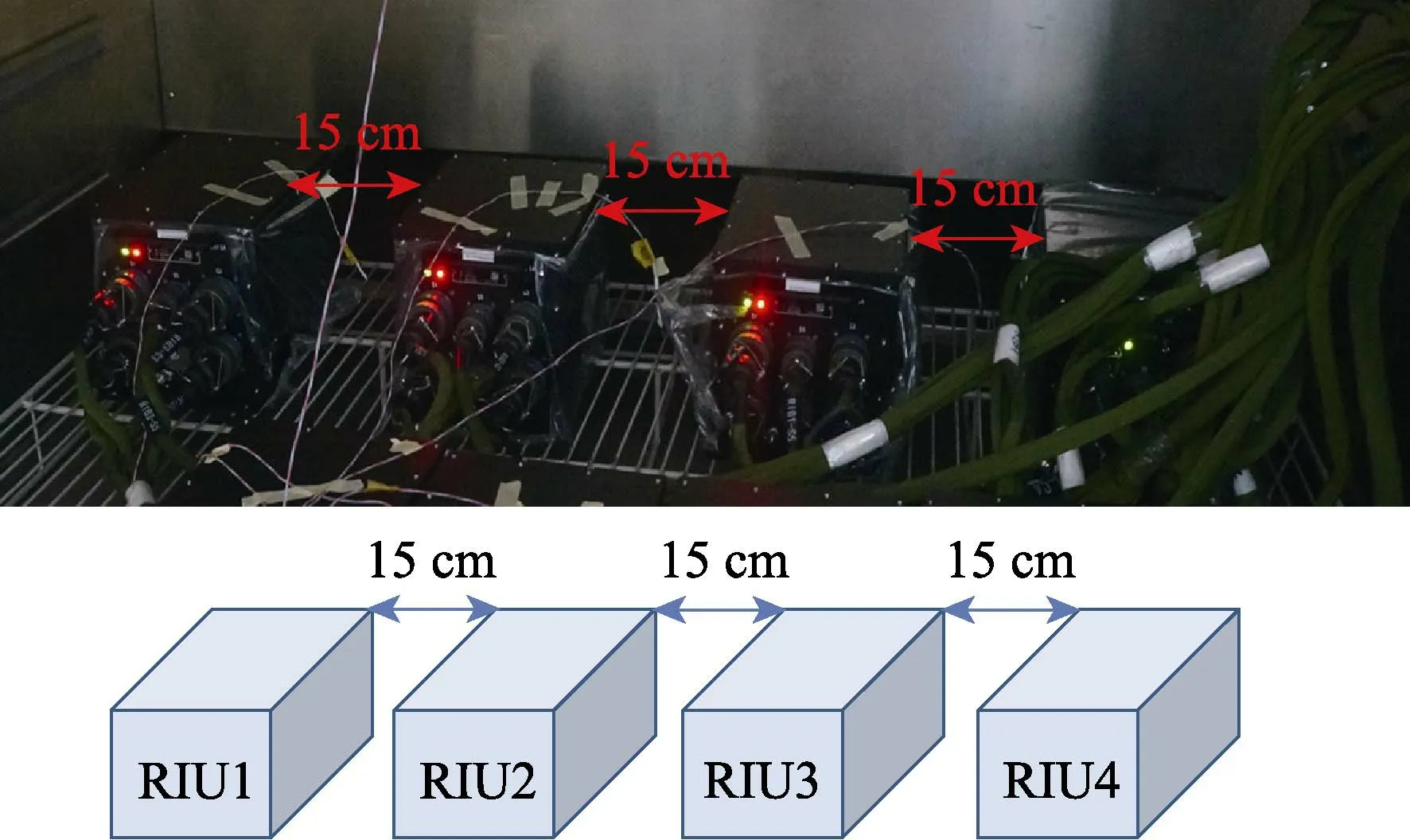

1)将1—4 台被试品居中放置在温度箱的置物架上,处理机与试验箱内壁间保持15 cm 的距离,以确保空气能正常循环,如图3 所示。

图3 方案4 标准间距下设备和传感器分布Fig.3 Equipment and sensor distribution under standard distance in plan 4

2)在设备间布置温度传感器,粘贴温度传感器[13]。

3)关闭箱门,同时开启温度自动测试系统,实时记录各温度传感器的温度[8]。

4)将温度箱设置为25 ℃,启动。监控温度自动测试系统,直至所有测试点温度均达到25 ℃。

5)将温度箱设置为-55~71 ℃的筛选循环曲线,同时温度自动测试系统记录各温度传感器的温度[14]。

6)通过温度自动测试系统每分钟采集1 次温度数据,记录2 个循环过程中非工作与工作状态下该部件上所有传感器的试验数据。

3.2 方案1、2、3 测试过程

依据设备放置间距的定义,在进行多设备温度试验时,应尽量使所有试件重心保持在一条直线上。试验过程中重点关注的是温度巡检仪记录的各型设备的温变曲线。整个试验过程均严格控制温度巡检仪的各路温度传感器始终准确记录测温点的温度变化曲线,严格控制试验箱中的运行剖面与试验剖面相符合[15]。具体步骤如下:

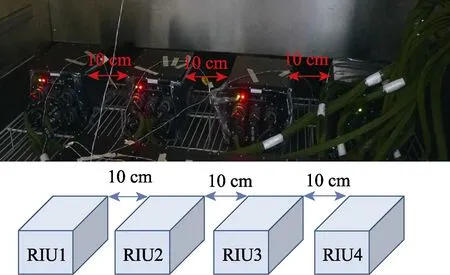

1)将4 台设备居中放置在温度箱的置物架上,为了探究试验效果,除中心试件外,所有试件距箱壁按照GJB 150A 的要求保持15 cm 以上,试件间距离按照梯度设定,后续根据前一次试验情况不断迭代调整。本次试验中,4 台设备间距设定为1、5、10 cm,距离两侧箱壁均大于15 cm,以确保空气能正常循环,如图4—6 所示。

图4 标准和极小间距下设备和传感器分布Fig.4 Equipment and sensor distribution under standard and minimal distance

图5 中等间距5 cm 下设备和传感器分布Fig.5 Equipment and sensor distribution under moderate distance of 5 cm

图6 中等间距10 cm 下设备和传感器分布Fig.6 Equipment and sensor distribution under moderate distance of 10 cm

2)关闭箱门,同时开启温度自动测试系统,实时记录各温度传感器的温度。

3)将温度箱设置为25 ℃,启动温度箱。监控温度自动测试系统,直至所有测试点温度均达到25℃。

4)将温度箱设置为-55~71 ℃的筛选循环曲线,同时温度自动测试系统记录各温度传感器的温度。

5)通过温度自动测试系统每分钟采集1 次温度数据,记录2 个循环过程中非工作与工作状态下该部件上所有传感器的试验数据。

4 试验数据处理及分析

4.1 标准间距下温度循环筛选测试结果

温度自动测试系统测得标准间距下温度随时间的变化曲线如图7 所示。其中,通道1、2、3 分别位于温度箱内侧的4 台设备中间,通道7、8 分别位于温度箱底部和顶部位置。通过分析图7 可知,通道1、2、3 所对应的3 条曲线的升降温过程为线性,并且与通道7、8 所对应的温度随时间的变化曲线的拟合度较高。因此,在按照GJB 150A 的要求摆放设备时,设备周围的环境温度变化过程与温度箱设定的升温过程符合,升温过程呈线性。若在交付过程中进行筛选试验时,按照标准及测试方案中制定的15 cm间距摆放,则整个筛选过程的可信度较高,能完全满足筛选剔除早期缺陷的环境试验要求,达到筛选试验的目的。

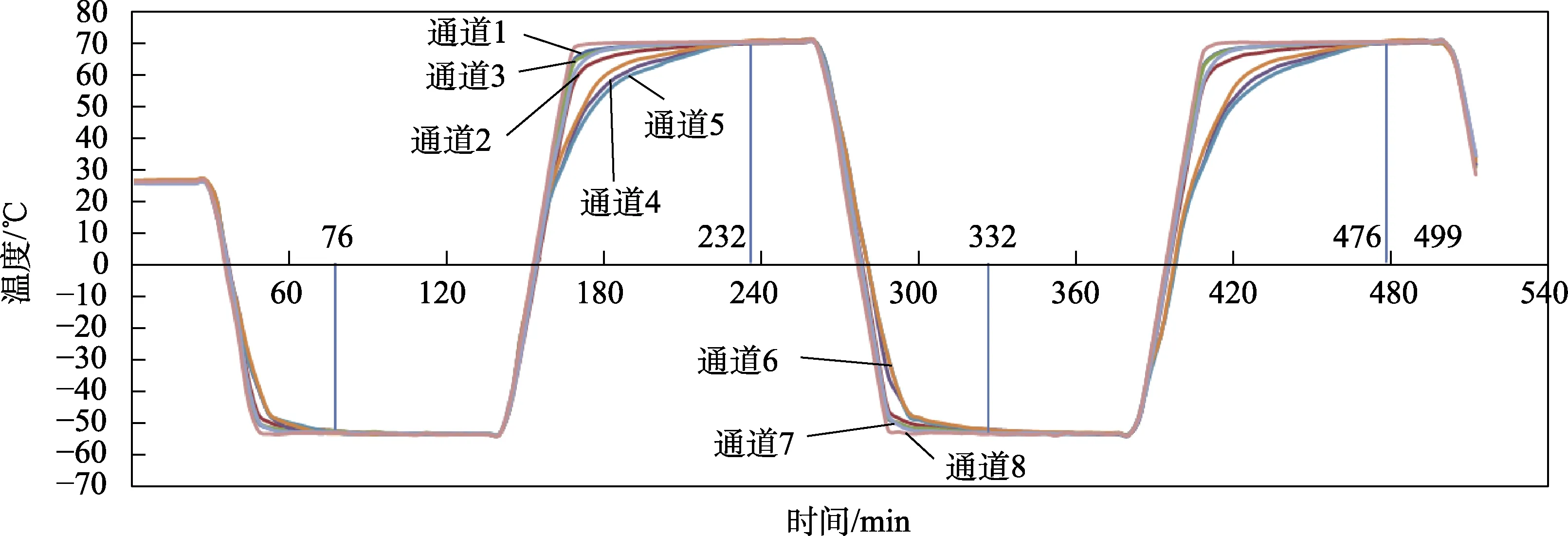

4.2 极小间距下温度循环筛选测试结果

温度自动测试系统测得极小间距下温度随时间的变化曲线如图8 所示。其中,通道1、2、3 为标准间距,通道4、5、6 为极小间距,通道7、8 为筛选箱顶部及底部。通过分析图8 可知,相比较于标准间距,极小间距下4 台设备周围的环境温度变化过程滞后于温度箱设定的温度变化,在高低温循环的保温阶段,存在明显的欠试验现象。根据图8 中第一循环升温及高温段定量分析可知,存在75 min 的滞后效应。由第一循环的降温及低温段定量分析可知,存在50 min 的滞后效应。其中,第5—8 台中的RIU2 与RIU3 之间通道5 的温变速率最慢(116 min),说明通道5 温度传感器所在位置的温度滞后效应最大。若在交付过程中进行筛选试验时,按照测试方案中制定的1 cm 间距摆放,则整个筛选过程的可信度较低,不能满足筛选剔除早期缺陷的环境试验要求,达不到筛选试验的目的。

图8 极小间距下温度随时间的变化Fig.8 Change of temperature with time under minimal distance

4.3 中等间距5 cm 下温度循环筛选测试结果

在中等间距下温度循环筛选刚开始时,由于设备故障,试验出现过中断,因此截取筛选过程中的2 个循环进行分析。温度自动测试系统测得8 个通道温度随时间的变化趋势如图9 所示。分析图9 可知,相比较于标准间距,中等间距(5 cm)下4 台设备周围的环境温度变化过程滞后于温度箱设定的温度变化。在高低温循环的保温阶段,存在欠试验的现象。根据第一循环升温及高温段定量分析可知,存在52 min 的滞后效应。由第一循环的降温及低温段定量分析可知,存在28 min 的滞后效应。其中,第5—8 台的RIU2 与 RIU3 之间的通道 5 的温变速率最慢(92 min),说明通道5 的温度传感器所在的位置温度滞后效应最大。若在交付过程中进行筛选试验时,按照测试方案中制定的5 cm 间距摆放,则整个筛选过程的可信度仍较低,不能满足筛选剔除早期缺陷的环境试验要求,达不到筛选试验的目的。

图9 中等间距5 cm 下温度随时间的变化Fig.9 Change of temperature with time under moderate distance of 5 cm

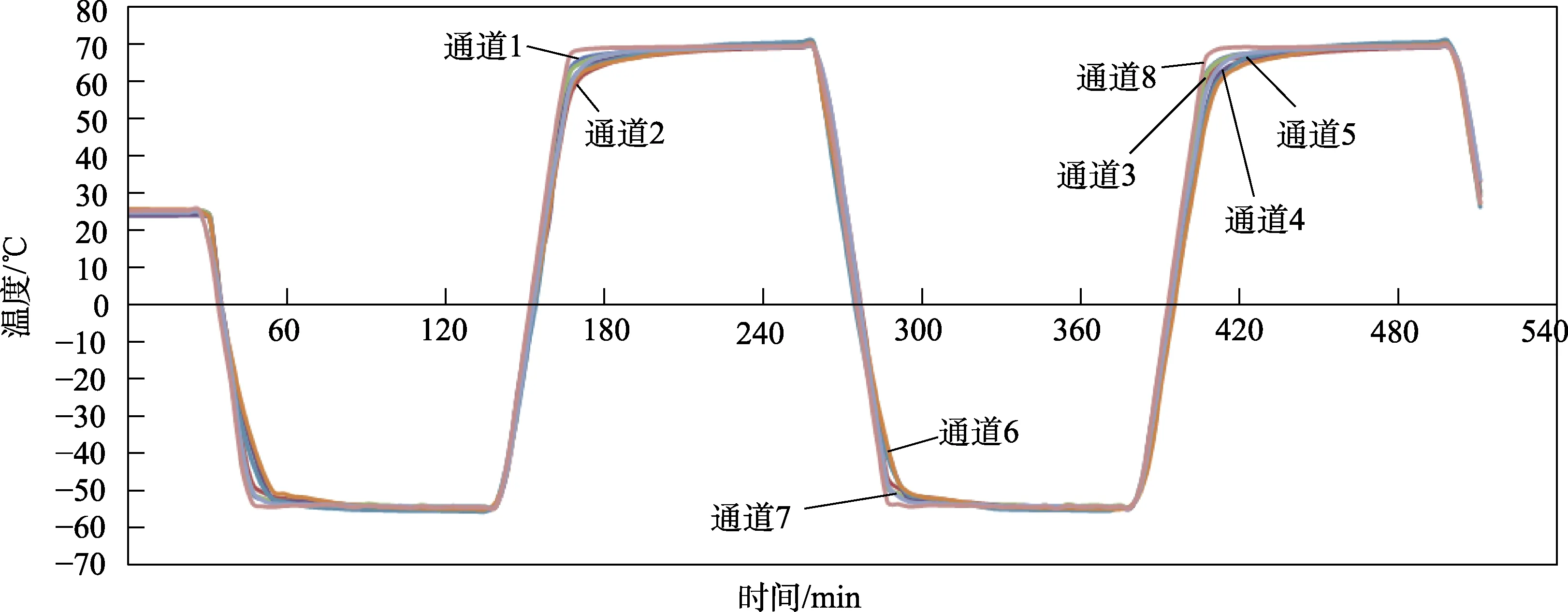

4.4 中等间距10 cm 下温度循环筛选测试结果

截取中等间距10 cm 下温度循环筛选过程中的2个循环进行分析,如图10 所示。通过分析图10 可知,相比较于标准间距,中等间距(10 cm)下4 台设备周围的环境温度变化过程滞后于温度箱设定的温度变化较小,在高低温循环的保温阶段,基本上不存在欠试验现象。根据图10 中第一循环升温及高温段定量分析可知,存在10 min 的滞后效应。由第一循环的降温及低温段定量分析可知,存在8 min 的滞后效应。其中,第5—8 台的RIU2 与RIU3 之间的通道5温变速率最慢,说明通道5 的温度传感器所在的位置温度滞后效应最大。

图10 中等间距10 cm 下温度随时间的变化Fig.10 Change of temperature with time under moderate distance of 10 cm

若在试验过程中进行筛选试验时,按照测试方案中制定的10 cm 间距摆放,则整个筛选过程的可信度仍较高。其中,高温段的温度滞后效应相较于整个恒温过程的占比8.3%,低温段的温度滞后效应相较于整个恒温过程占比6.7%。上述指标均在10%内[16-17],能够满足筛选剔除早期缺陷的环境试验要求,在达到筛选试验目的的同时能够缩短试验间距5 cm,提升试验效率30%。

5 结论

本文采用基于接触式测量的温度曲线变化测试方法,探究设备的摆放间距对于筛选试验效果的影响,并找出最佳摆放距离。研究成果可直接应用于机箱类设备的筛选、温度试验,显著提高机箱类设备的试验效率,研究成果已在同类型产品筛选试验中应用,并取得直接成效。

经过本文所开展的研究,机箱类设备在进行温度试验前需注意以下几点[18-19]:

1)对于不同设备合箱筛选的情况,尽量保持不同型设备间距10 cm 以上进行高低温试验,虽不完全符合GJB 150 相关规定,但误差仍能够满足10%以内要求。有条件的情况下,应尽可能将功耗高的设备放置于试验箱边缘(保持距离试验箱内壁15 cm 以上)。

2)在同型多设备交付同时提交筛选试验时,应严禁将各设备间距摆放在10 cm 以下,避免试验中欠试验现象产生,影响故障析出。

3)在多设备摆放过程中,不摆仅应关注设备间放距离,还要注意各设备与试验箱体各面应保持15 cm 以上的距离。