某型直升机机体结构关键件涂层耐久性评估

2023-08-08李健刘帅帅吴云章李宗原

李健,刘帅帅,吴云章,李宗原

(1. 陆军航空兵研究所,北京 101121;2. 陆军航空兵学院,北京 101121)

直升机在内陆湿热和沿海地区等腐蚀较严重环境下服役期间,机体结构某些部位会发生腐蚀损伤,严重影响直升机的正常飞行[1]。这些腐蚀关键部位的损伤是决定直升机结构腐蚀修理间隔及日历寿命的重要依据,而其腐蚀损伤的出现主要是由于机体结构表面涂层失效,从而必须研究直升机机体结构关键件涂层的耐久性,为后续涂层维护、直升机腐蚀防护和日历寿命延寿提供理论支撑[2-6]。

有机涂层是直升机普遍采用的腐蚀防护手段。在直升机实际服役过程中(如飞行或露天停放时),有机涂层不可避免地遭受太阳辐射、降水等的作用,其防护性能往往由于自然环境因素的影响而发生退化[7-12]。此外,实际工程经验表明,在力学因素与环境因素叠加的服役状态下,涂层的失效过程变得更明显[13-17]。例如,由于结合力的存在,涂层的内部应力一般是平行于合金基体表面的,但是连接部位的应力情况比较复杂,几何构型变化导致涂层在各种结构连接部位和边角上容易发生早期裂纹。

涂层在使用过程中,由于受到内外因素的综合影响,逐步失去原有的优良性能,以致最后丧失使用价值,这个过程是涂层的老化[18-23]。影响涂层老化的因素主要有热作用、光作用、氧化作用、微生物的作用和日光(紫外线)因素等。一般认为,老化过程主要是游离基的反应过程。当涂层受到大气中的氧、光、热等作用时,使涂层中主要成膜物质的分子链断裂,形成非常活泼的游离基,这些游离基能进一步引起整个主要成膜物质分子链的分解,最后导致涂层老化变质。

某型直升机在内陆温和地区服役至总日历期消耗殆尽,总疲劳寿命使用不足30%,日历寿命与疲劳寿命不匹配问题突出。文中检查的3 架次直升机担负的主要任务为空中运输,均已经过4 次翻修期,疲劳寿命使用不足22%,而日历寿命均已到寿,该型直升机进行日历寿命延寿成为亟待解决的问题。目前,国标中对于涂层评估的依据主要是变色、粉化、起泡、开裂等单项老化损伤程度。此类评估主要针对涂层局部部位,无法给出涂层整体的耐久性。采用电化学阻抗法,通过测量涂层阻抗值,评估涂层的老化程度,成为目前涂层耐久性评估的主要方法。本文就某型直升机机体结构关键件涂层开展目视检查、光泽度测试和电化学阻抗测试,通过与对照涂层对比涂层光泽度和电阻抗模值等数据,分析该型直升机机体结构关键件涂层耐久性的影响因素,得出涂层耐久性较好,能够有效阻止腐蚀环境对机体结构关键件损伤的结论。

1 机体结构关键件和涂层

直升机主要由旋翼系统、机身、机身框架、尾桨系统、传动系统、动力装置和起落架等组成,机身主要由主体结构和尾部结构组成。机体结构主要为直升机的骨架,用于支撑直升机主体,承载机载结构,如起落架、主承力框、主承力梁等部位。某型直升机机体结构关键件为起落架、7 框、10 框和13 框等部位。起落架为机体外露部位,漆层破损容易观测,主要为疲劳裂纹对其的影响,外场和大修过程中无该类故障。机体内部主框主梁等关键件涂层底漆为锌黄环氧H06-2,面漆为醇酸漆C04-2,且受装修遮挡,避免了大量外部维修的碰撞和光老化等因素的影响。

2 试验方法

评估机体结构涂层耐久性主要包括目视检查、光泽度测试和涂层电化学阻抗测试。对某型直升机机体结构重要承力部件防护涂层进行目视检查,对涂层开裂、起泡、脱落等情况进行拍照分析。

参考GB/T 9754—2007《色漆和面漆 不含金属颜料的色漆之20°、60°、85°镜面光泽的测定》,检测涂层老化前后光泽度的变化,试验仪器为 micro-TRI-gloss 三角度光泽仪,测量角度为60°。利用式(1)计算涂层的失光率:

式中:G为涂层失光率;A、B为老化前后的光泽度值。

采用便携式电化学现场评测装置,对带有机涂层的金属部件进行局部阻抗谱评测。首先,选取待测试部位,并根据待测试部位材料和位置的特点选取探头类型;然后,固定探头及电极材料,用导线将其与便携式电化学现场评测装置连接,构成三电极体系;最后,启动便携式电化学现场评测装置,测试时间为10~20 min。

3 结果与讨论

3.1 目视检查结果

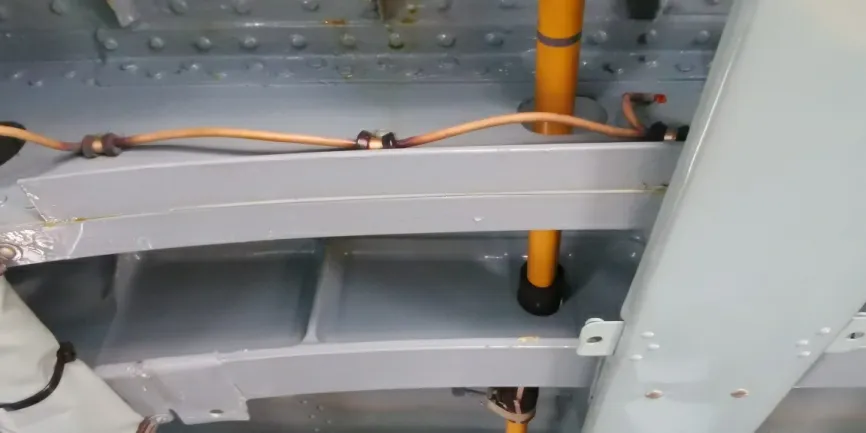

在目视检查中,未发现大面积腐蚀损伤,防护涂层表面大部分完整、光亮,部分涂层有开裂和起泡现象,面积较小。与处于新修复状态的机身内部框梁防护涂层相比,涂层颜色无明显差异。机身内部承力结构防护涂层的典型外观如图1 所示。

图1 机身内部承力结构防护涂层的典型外观照片Fig.1 Typical appearance of the protective coating of the internal load-bearing structure of the fuselage

机身内部其他部位防护涂层存在腐蚀损伤现象,腐蚀损伤的主要形貌包括以下几种:

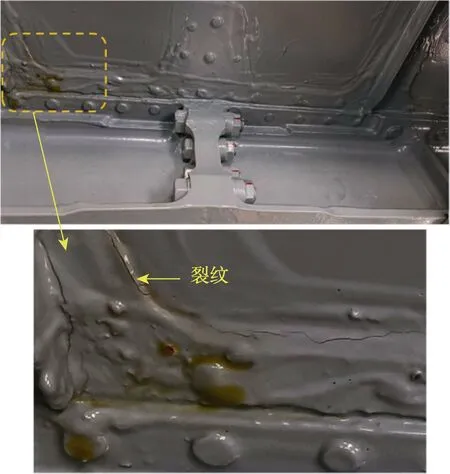

1)7 号框与机身顶部的连接部位出现防护涂层开裂的现象,且开裂较多出现在密封胶厚度不均匀的区域,在开裂的防护涂层附近,还有少量发动机滑油积存。由于该连接部位上方的机身外部为发动机承载部位,经咨询机组,发动机在使用过程中存在滑油渗漏情况。因此,防护涂层开裂是由渗漏的发动机滑油通过结构缝隙向下渗透,对密封胶和防护涂层造成破坏导致的。机身内部7 号框与机身顶部的连接部位防护涂层开裂的典型外观照片如图2 所示。

图2 7 号框与机身顶部的连接部位防护涂层开裂的典型外观照片Fig.2 Typical appearance of cracked protective coating between frame 7 and top of the fuselage

2)机身蒙皮与机身外部结构铆钉连接区域出现防护涂层起泡、开裂现象,部分铆钉位置出现红锈。推测这是由于钢质铆钉与铝合金蒙皮之间发生了电偶腐蚀,腐蚀产物在铆钉附近有机涂层与合金板材之间的界面形成,然后沿连接部位的缝隙发展、堆积,最后防护涂层由于应力过高而发生破裂,腐蚀产物暴露在漆膜表面。机身蒙皮与机身外部结构铆钉连接区域的防护涂层腐蚀损伤典型外观照片如图3 所示。

图3 机身蒙皮与机身外部结构铆钉连接区域防护涂层腐蚀损伤典型外观照片Fig.3 Typical appearance of corrosion damage of protective coating in rivet connection between fuselage skin and external structure of fuselage

3)6 号框与机身蒙皮的连接部位出现防护涂层起泡的现象,一些位置防护涂层已经破损,露出白色腐蚀产物。推测初始状态下6 号框与机身蒙皮连接部位的防护涂层覆盖不完整或存在缺陷,在降水、凝露的作用下,有机涂层下铝合金基体发生局部腐蚀后生成腐蚀产物,并在有机涂层与合金板材之间的界面堆积,导致涂层鼓起。腐蚀沿着漆膜结合力较弱的方向发展,并相互连接,形成片状区域。机身内部6 号框与机身蒙皮连接部位防护涂层起泡的典型外观照片如图4 所示。

图4 6 号框与机身蒙皮的连接部位防护涂层起泡的典型外观照片Fig.4 Typical appearance of protective coating blistering at the connection between frame 6 and fuselage skin

4)非重要承力框梁的防护涂层出现表层起皮现象,部分起皮区域的涂层已经剥落,但下方仍有涂层保护铝合金基体。发生表层起皮剥落的区域比较随机,未发现与结构部位、构型明显相关。由于机身结构在历次维修过程中都需要打磨、重新喷漆,而此时漆膜表面的状态直接影响新涂层的结合强度。因此,推测防护涂层表层的起皮剥落是由于新防护涂层施工前对原有防护涂层的打磨不彻底,从而与原有防护涂层之间结合力较弱。机身内部9 号框防护涂层表层起皮的典型外观照片如图5 所示。

图5 非重要承力框梁的防护涂层表层起皮的典型外观照片Fig.5 Typical appearance of protective coating surface peeling of non-essential load-bearing frame beams

上述通过目视检查发现的机身内部重要承力部件防护涂层腐蚀损伤均存在于外露部位。这类腐蚀损伤可在直升机机体结构修理过程中通过打磨、重新喷漆得到修复。机体结构关键件涂层耐久性评估不能仅依赖目视检查,还需通过测定涂层光泽度及电化学阻抗谱等定量化的检测技术,进行涂层性能评估。

3.2 光泽度测试结果

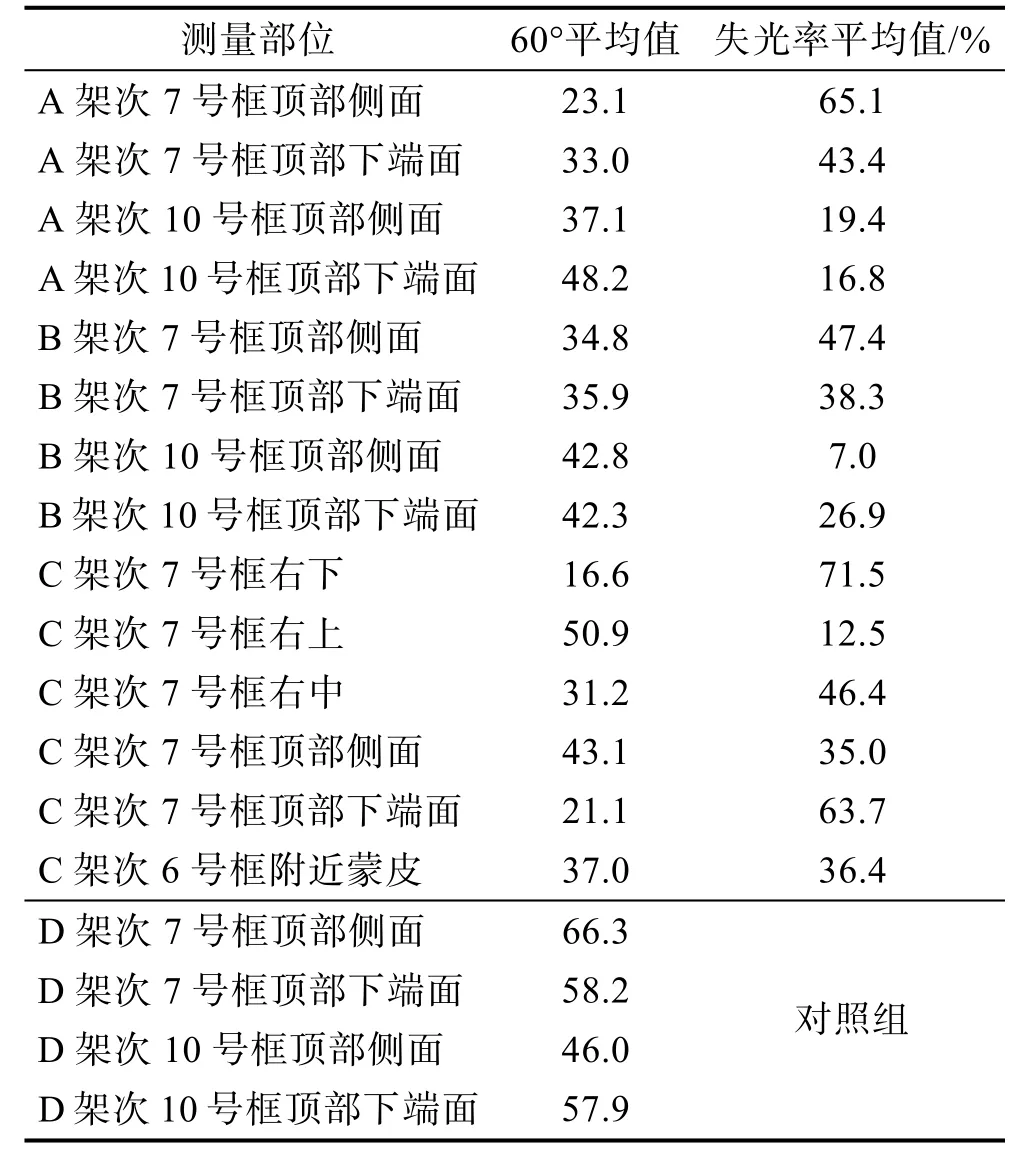

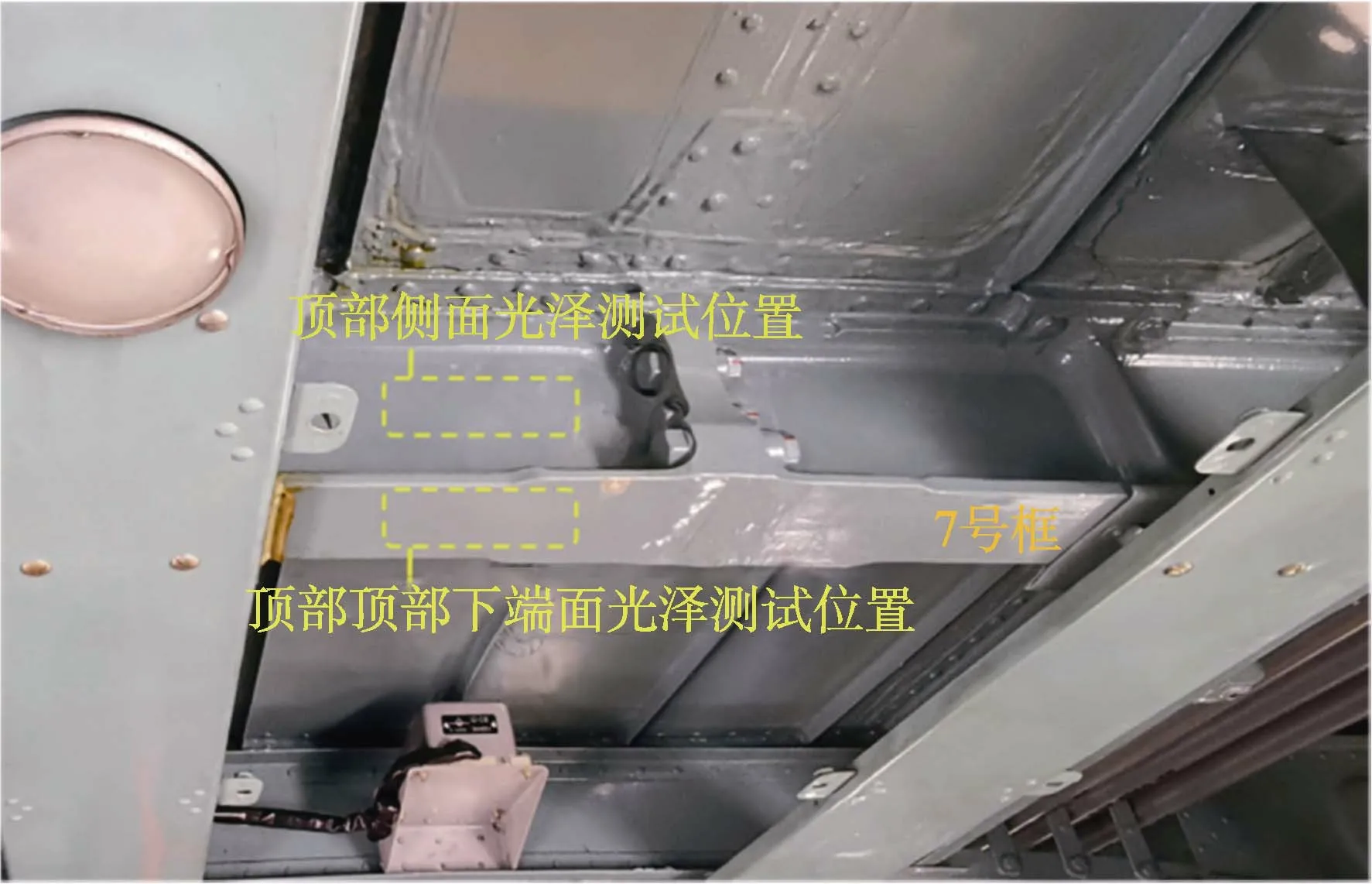

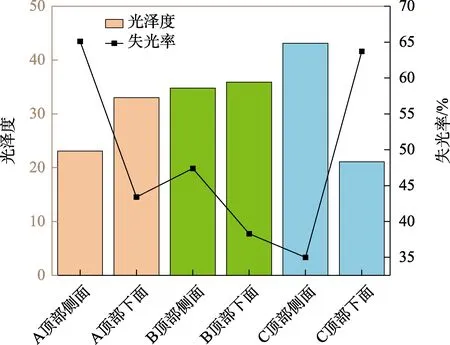

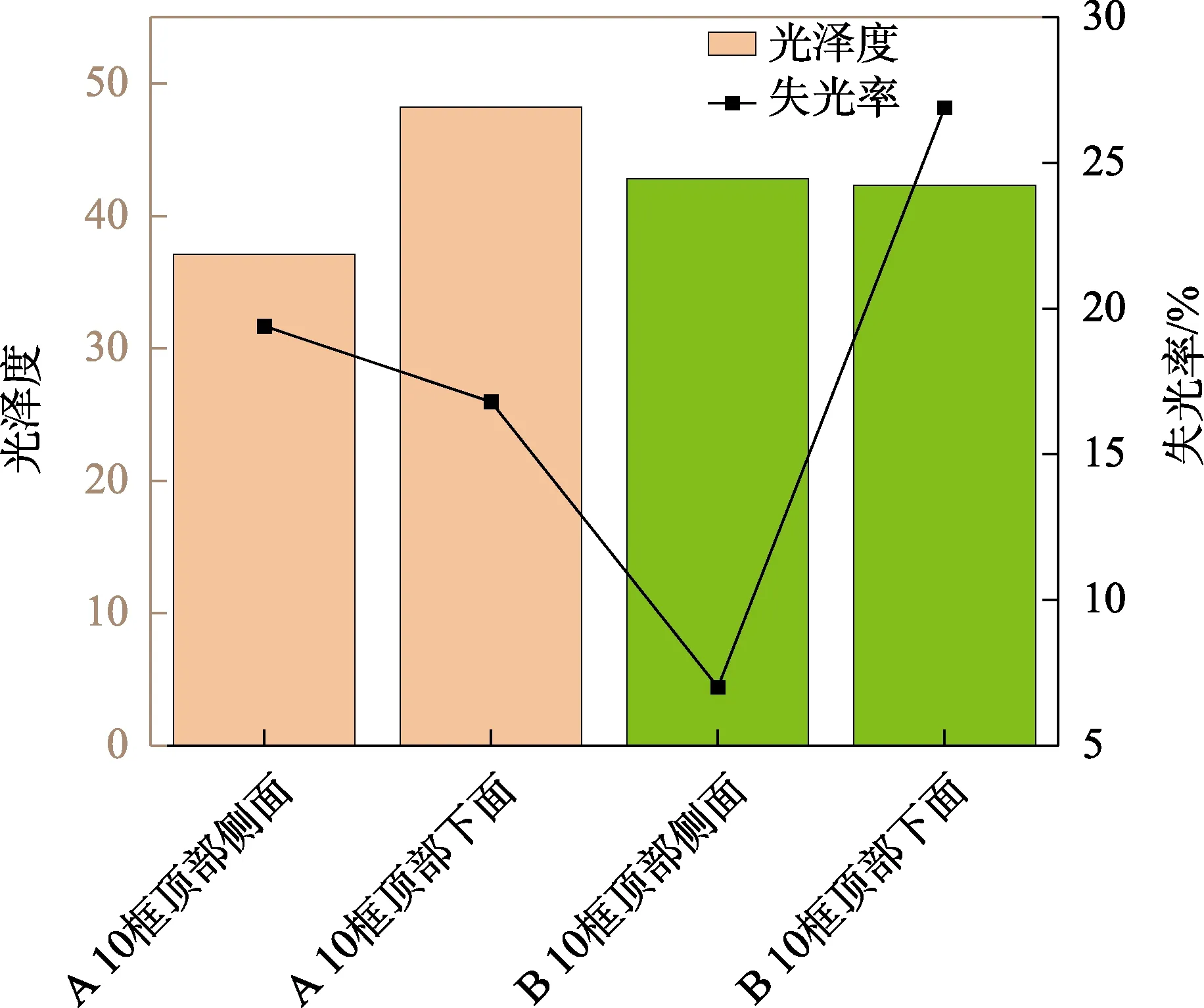

对直升机机体结构防护涂层的光泽度进行测量,测量位置主要为7、10 号框的顶部侧面、顶部下端面,以及7 号框右部的下侧、中间、上侧,如图6 所示。以2021 年12 月新完成大修出厂的直升机7 号框、10号框防护涂层的光泽数据作为原始比对数据,计算各位置防护涂层的失光率。涂层60°光泽度测试,在同一部位分别取3 处不同位置测试后取平均值,各部位60°光泽度平均值和失光率平均值见表1。

表1 各位置防护涂层光泽度和失光率Tab.1 Protective coating gloss and gloss loss rate at different positions

图6 7 号框顶部防护涂层的光泽测试照片Fig.6 Gloss test of top protective coating on frame 7

从机体结构有机涂层失光率检测发现,失光率检测14 处,平均失光率为37.8%,整体失光率较小,普遍在50%以内。7 号框顶部防护涂层的失光率在35.0%~65.1%(3 架次7 号框光泽度和失光率见图7),明显高于10 号框顶部防护涂层的失光率(7.0%~26.9%),2 架次10 号框光泽度和失光率见图8。7 号框右侧中间、下侧防护涂层的失光率分别为46.4%、71.5%,也明显高于10 号框防护涂层的失光率,只有7 号框右侧上侧的失光率(12.5%)较低。3 架次直升机相同测试点失光率相差不大,机身内部除部分框架在窗口附近,整体受光照的影响较小。

图7 7 号框光泽度和失光率对比Fig.7 Comparison of gloss and gloss loss rate of frame 7

图8 10 号框光泽度和失光率对比Fig.8 Comparison of gloss and gloss loss rate of frame 10

整体看,7 号框的平均失光率为47.03%,10 号框的平均失光率为17.53%,7 号框失光率明显大于10 号框。这是因为7 号框处于直升机窗口附近,外部光线能够直接对涂层产生损伤影响。在紫外线的作用下,防护涂层的树脂高分子链发生光引发链增长、链终结等系列反应,最后分子链发生断裂,分子链降解产物如小分子醇、醚等挥发离开有机涂层。随着老化降解,有机涂层防护性能逐渐退化,在宏观上表现为光泽度的下降。光的化学分解老化起主要作用,其中紫外线影响是涂层光失效的主要部分。

3.3 电化学交流阻抗测试结果

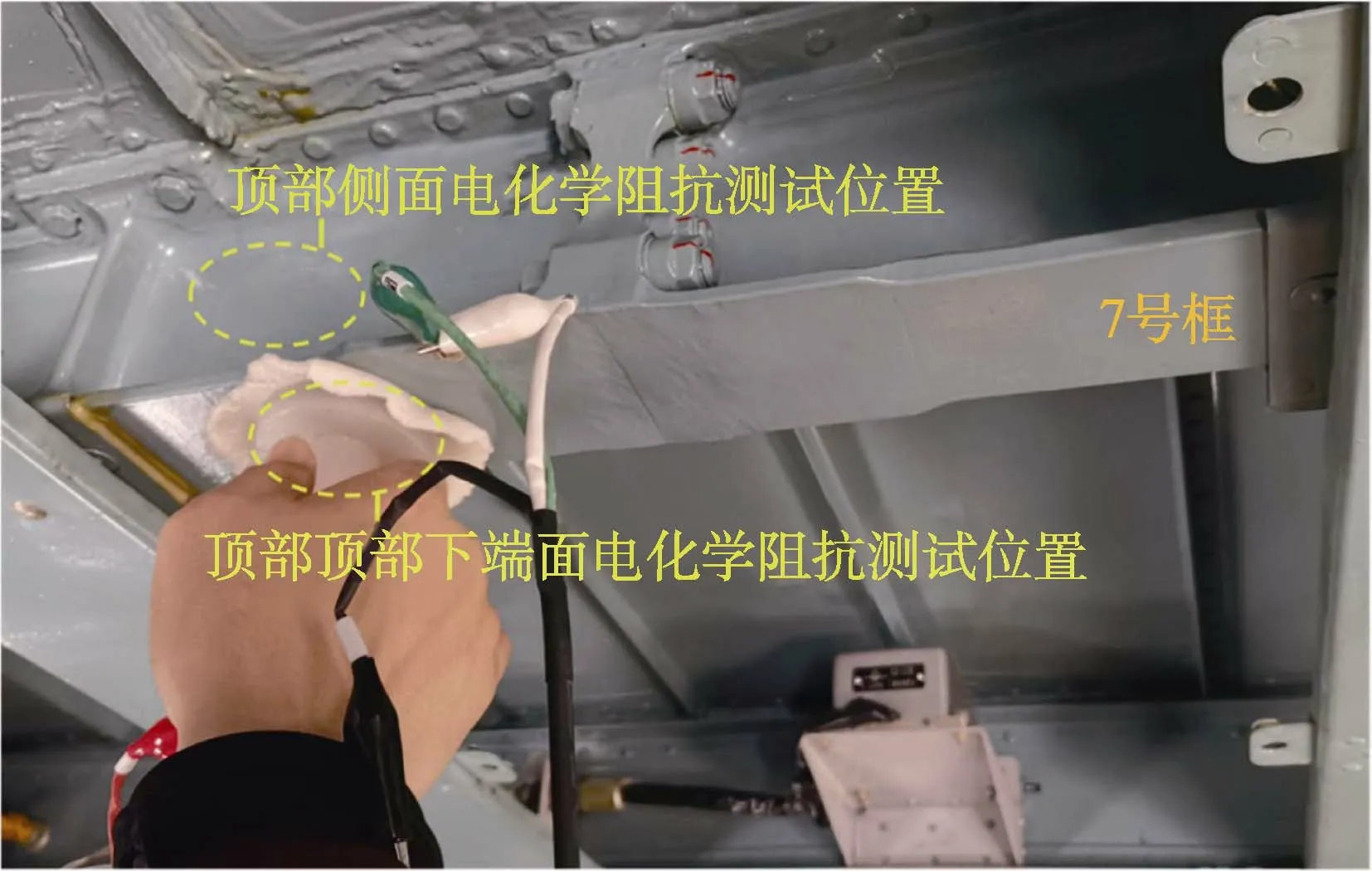

电化学阻抗谱可以给出丰富的有机涂层老化信息,能够支撑有机涂层防护性能的评估,测试充分利用电化学原位测试手段评估有机涂层的退化。对3 架次某型直升机7 号框、10 号框防护涂层的电化学阻抗谱进行了测量,测量位置主要为7、10 号框的顶部侧面、顶部下端面,以及7 号框右部的下侧、中间、上侧,部分测量见图9、10。由于电化学阻抗谱的详细解析比较复杂,通常采用电化学阻抗谱中低频部分的阻抗模值作为检测有机涂层防护性能变化的指标。

图9 7 号框顶部防护涂层的电化学阻抗谱测试照片Fig.9 Electrochemical impedance spectroscopy test of the protective coating on the top of frame 7

图10 6 号框附近蒙皮防护涂层起泡区域的电化学阻抗谱测试照片Fig.10 Electrochemical impedance spectroscopy test of the blistered area of the skin protective coating near frame 6

3 架次某型直升机7、10 号框各位置防护涂层的特定频率电化学阻抗模值见表2。由于现场无法对新大修出厂的防护涂层进行电化学阻抗谱测试,以典型航空用底漆TB06-9 锌黄丙烯酸聚氨酯的特定频率电化学阻抗模值作为比对依据。7B04 铝合金、硫酸阳极化和TB06-9 锌黄丙烯酸聚氨酯底漆试样的|Z|f=0.1Hz约为5×108Ω·cm2。

表2 各位置防护涂层的特定频率电化学阻抗模值(|Z|f=0.1 Hz)Tab.2 Specific frequency electrochemical impedance modulus value of the protective coating at different positions (|Z|f=0.1 Hz)

从机体结构有机涂层电化学阻抗检测发现,电化学阻抗检测14 处,平均电化学阻抗模值|Z|f=0.1Hz为5.58×107Ω·cm2,在失效判据以上。7、10 号框顶部侧面、下端面防护涂层的电化学阻抗模值与这一数值基本持平或微微下降,|Z|f=0.1Hz最多下降了1 个数量级。这说明经过1 个大修周期的服役后,7、10 号框等重要承力部件的防护涂层都还具有阻挡腐蚀介质的作用,使铝合金基体免于腐蚀破坏。文献[24-25]给出涂层失效判据的研究结果为平均电化学阻抗模值大于3×106Ω·cm2,涂层整体有效性和耐久性较好。7 号框的电化学阻抗模值平均值为4.29×107Ω·cm2,10 号框为6.875×107Ω·cm2,二者相差不大。6 号框附近涂层起泡区域电化学阻抗模值为 8.3×105Ω·cm2,小于3×106Ω·cm2,认定涂层的有效性较差,需对此处涂层进行修复。

4 结论

1)机体涂层的耐久性受温度、湿度、光照等因素的影响,受该型直升机服役环境、机身局部环境的影响,涂层的耐久性较好,能够有效保护金属基体。部分涂层受机窗外光照直射影响,有起泡现象,防护作用下降明显,建议在大修中进行更换。

2)涂层耐久性检查评估中,目视检查为定性检查手段,涂层光泽度测试和电化学交流阻抗测试能够给出涂层耐久性相关数据,能够更好地支撑涂层耐久评估。

3)某型直升机7 号框失的光率均值为47.03%,10 号框的失光率均值为17.53%,3 架次直升机涂层整体的失光率均值为37.84%,7 号框的失光率大于10 号框。

4)某型直升机7 号框的交流阻抗平均膜值为4.29×107Ω·cm2,10 号框的交流阻抗平均膜值为6.875×107Ω·cm2,二者相差不大。6 号框附近涂层起泡区域的电化学阻抗模值为8.3×105Ω·cm2,涂层有效性较差,需进行修复。